核反应堆压力容器用焊条工艺量化评价研究

2022-10-09张克静陈耕耘朱宇霆张尚林黄炳炎

张克静,陈耕耘,朱宇霆,张尚林,黄炳炎

1.四川大西洋焊接材料股份有限公司,四川 自贡 643000

2.中国核动力研究设计院,四川 成都 610213

0 前言

能源问题是当今世界共同关注的一个焦点,国际社会都在考虑如何加强能源战略。随着能源需求的持续增长,能源问题同样成为制约我国经济、社会和环境发展的瓶颈。核电作为可靠的清洁能源方式在我国已经进入了批量化发展与技术更新换代并举的新阶段,新一轮的核电建设高潮正在掀起,大力发展核电就必须解决核级设备用焊接材料的国产化问题。

焊接工艺性能是焊材质量的关键性能之一,工艺性能的优劣直接决定焊缝质量的好坏。核反应堆压力容器[1]是长期服役于恶劣环境的核电主要装备,焊缝是整个装备建造中最薄弱的环节,焊缝性能直接决定了设备寿命[2]。国产核电堆型“华龙一号”反应堆压力容器采用低合金钢16MND5,其配套的焊条已进行了国产化研制。目前,尽管国产核级焊材在化学成分控制及性能方面已达到或接近进口焊材水平,但由于其焊接工艺性能方面缺少量化评价或考核,无法量化其与进口同类焊材的差距,严重制约了国产焊条的推广应用[3]。

本文以定量的方式对焊接材料进行评价,归纳研究影响焊接工艺稳定性的要素,如电弧稳定性、脱渣性、成形外观等,在保证力学性能的现有评价体系[4]上,实现从“能用”到“好用”的转变,从而缩短与先进焊材生产国家的差距,提升产品服役性能与焊接材料的关联度,对实现核电设备制造的全部国产化意义重大。

1 工艺量化方法

药皮焊条的性能(如焊接特性和焊缝金属的力学性能)主要受药皮影响,焊接材料相关标准中仅对药皮的渣系类别进行了说明。由于国内外各厂家的焊条焊接工艺特性[5]的差异,造成碱性低氢型药皮的组成千差万别,使得焊条的工艺性能也各不相同。

从焊接材料的选用原则[6]来看,反应堆压力容器这类承受高温、高压的设备制造过程中,设计优先选用的焊条均为碱性低氢铁粉型,该类型焊条的药皮中含有大量的氧化钙和萤石,通过稳弧剂的调控,再加之含有大量的铁粉,可以得到低扩散氢含量、高冶金性能的焊缝,同时具有抗大电流承载能力和较高的熔敷效率。

焊条的全位置焊接对焊接工艺性能提出了很高的要求,尤其是一些特殊位置、坡口的焊接,脱渣不好、飞溅大就需要进行大量的清理工作,造成资源浪费。焊缝的成形尺寸不佳,则容易造成应力集中,从而产生夹渣、开裂等缺陷,影响设备安全。目前各大设备制造厂对焊接工艺的评价基本都是依赖经验评估,存在较大的个人倾向性,使得国产焊材的推广效率不高,而通过量化指标对影响焊接的主要指标(如脱渣性、飞溅率、焊缝成形等)进行量化评定,能够更加客观地评价焊条工艺。

对于焊接材料工艺性能量化评价方法,国内主要执行的标准是GB/T 25776—2010《焊接材料焊接工艺性能评定方法》[7],标准中对焊条电弧焊中关键工艺指标,如脱渣性、飞溅率、熔敷效率等给出了评定方法。

1.1 脱渣性

脱渣性试验为将尺寸400 mm×100 mm×16 mm的两块试板进行对接焊,坡口角度70°±1°,钝边1~3 mm,不留根部间隙;焊条直径4.0 mm。焊前点焊固定试板,焊接时采用单道焊,焊条不摆动,焊道长度和熔化焊条长度比值约为1∶1.3,焊条的剩余长度约50 mm。试板焊接后,立即将焊道朝下水平置于锤击平台上,保证落球锤击在试板中心位置。将质量为2 kg的铁球置于高1.3 m的支架上。焊后1 min,使铁球从固定的落点,以初速度为零的自由落体状态锤击试板中心。连续锤击5次,按式(1)计算脱渣率。每种焊条测定两次,取其算术平均值。

式中D为脱渣率;l0为焊道总长度(单位:mm);l为未脱渣总长度(单位:mm),按式(2)计算

式中l1为未脱渣长度(单位:mm);l2为严重粘渣长度(单位:mm);l3为轻微粘渣长度(单位:mm)。

1.2 飞溅率

将尺寸为300 mm×50 mm×20 mm的试板立放在厚度大于3 mm的紫铜板上,在紫铜板上放置一个用约1 mm厚的紫铜薄板围成的高400 mm的类圆筒型,其周长为1 500~2 000 mm,以防止飞溅物散失。试验在圆筒内进行,焊条熔化至剩余长度约50 mm处灭弧。每组试验取3根焊条,分别在3块试板上施焊。焊前称量焊条质量,焊后称量焊条头和飞溅物的质量,称量精确至0.01 g,按式(3)计算飞溅率。

式中S为飞溅率;m为飞溅物总质量(单位:g);m1为焊条总质量(单位:g);m2为焊条头总质量(单位:g)。

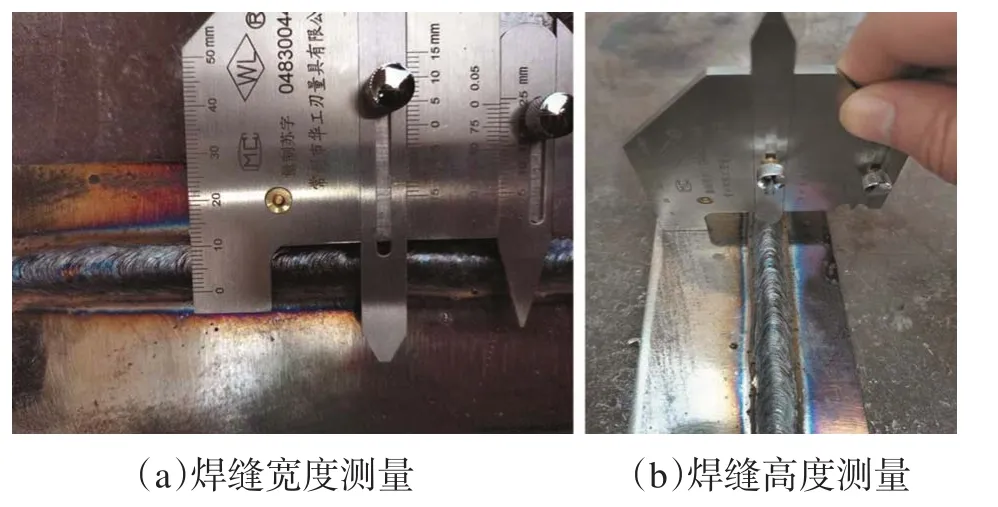

1.3 焊缝成形

采用焊缝检验尺测量焊缝,其主要由主尺、高度尺、咬边深度尺和多用尺四个零件组成,用来检测焊件的各种坡口角度、高度、宽度、间隙和咬边深度,是直观的数据测量焊缝成形质量的专用工具。

2 工艺量化测试

四川大西洋焊接材料股份有限公司和中国核动力研究设计院承担的国家重大专项“华龙一号”及在役核电机组关键核心技术装备攻关“核级焊接材料”课题经过前期的科研攻关,通过对焊条药皮渣系的研究、设计,不同焊接参数对性能的影响研究等,完成了研发工作。从研制的产品CHE558HRN电焊条[8-9]来看,其焊接工艺性能优良,焊接过程中电弧稳定、飞溅小、成形美观,能够满足全位置焊接操作需求,各项理化性能指标满足核岛主设备反应堆压力容器的设计要求。

为了进一步验证国产核岛主设备用焊材的可用性,对CHE558HRN和进口焊材进行了理化性能以及工艺性能量化评价,以更直观的数字化描述替代以往的经验判断,从而更加科学的评价焊接材料工艺性能优劣。

2.1 理化性能对比

采用反应堆压力容器用低合金钢16MND5母材,按核电行业标准NB/T 20009.22—2015《压水堆核电厂用焊接材料第22部分安全级设备用低合金钢手工电弧焊焊条》标准[10]要求,对比进口焊材制备熔敷金属试板,焊条均采用4.0 mm规格,焊接电流160~170 A,平焊位,按标准取样进行理化性能对比如表1所示。

表1 国产焊条与进口焊条理化性能对比Table 1 Comparison of physical and chemical properties between domestic and imported electrodes

从考核的力学性能指标,如抗拉强度、延伸率、冲击韧性数据来看,两种焊条指标均优良,国产焊条在部分指标上略有优势,特别是冲击韧性方面有20~30 J优势,理化性能稳定可靠,完全满足设计指标的要求。

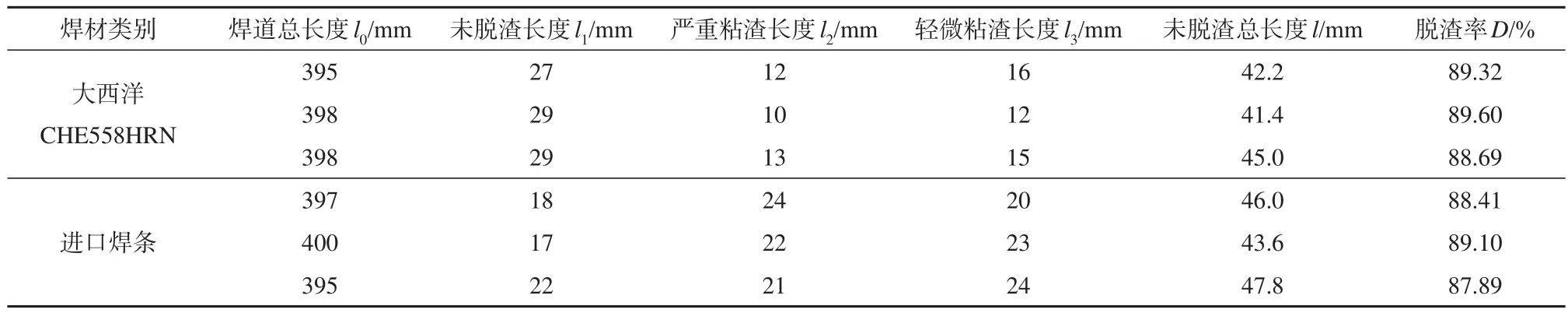

2.2 脱渣性对比

焊条脱渣性的好坏决定了焊接过程中焊渣清理的工作量,脱渣性能越好,焊接完成后熔渣能自行翘起或脱落,降低夹渣缺陷的产生。脱渣性的测试按标准测试方法,用相同的焊接参数制备尺寸、厚度相同的试板,国产焊条与进口焊条脱渣性测试结果如表2所示。

表2 国产焊条与进口焊条脱渣性对比Table 2 Comparison of deslagging properties between domestic and imported electrodes

总体来看,两种焊条脱渣率基本相当,对比国产焊材,进口焊材未脱渣长度要略短,严重粘渣长度和轻微黏渣长度略长。在实际操作中,国产焊材未脱渣部分经过手动清理可较为轻松地清除干净,而进口焊材的黏渣严重部分手动清理较为困难,尤其是深坡口内造成夹渣,影响焊缝质量。

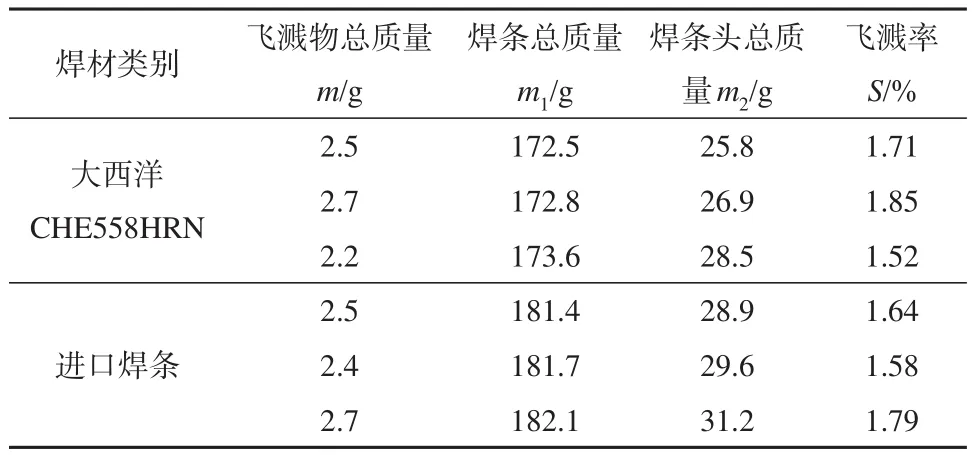

2.3 飞溅率对比

焊条的飞溅率大小不仅影响焊接效率,同时还会对焊缝质量造成影响。国产和进口焊材的飞溅物如图1、图2所示,数据对比如表3所示。

图1 大西洋焊材飞溅物Fig.1 Atlantic welding splash

图2 进口焊材飞溅物Fig.2 Imported welding material splash material

表3 国产焊条与进口焊条飞溅率对比Table 3 Comparison of spatter rate between domestic and imported electrodes

经过多次测试验证,从清扫出的飞溅物质量来看,两种焊材的飞溅率基本相当,都在1.5%~1.9%之间,飞溅率都很低,满足生产需要。

2.4 焊缝尺寸对比

打磨去除铁锈的钢板,采用φ4.0 mm焊条、电流170 A,在钢板表面焊接一根焊条长度的焊缝,冷却除渣后,用焊缝检验尺测量焊缝尺寸。两种焊条焊接的焊缝检测过程及数据如图3、图4和表4所示。

图3 焊缝尺寸(大西洋焊材)Fig.3 Weld dimensions(Atlantic welding material)

图4 焊缝尺寸(进口焊材)Fig.4 Weld dimension(imported welding material)

表4 国产焊条与进口焊条焊缝尺寸对比Table 4 Comparison of weld size between domestic and imported electrodes

通过全焊缝的数据对比发现,国产焊材和进口焊材在焊缝成形上有一定区别,一般来说,熔深大的焊材更适合焊接厚板,焊接线能量不宜过大,焊缝高度高、熔深浅的更适合焊接薄板,焊接线能量可以适当放大,对提高焊接效率更有优势。

国产焊材和进口焊材通过执行GB/T 25776—2010《焊接材料焊接工艺性能评定方法》进行了工艺指标定量化评价研究,综合来看,国产焊材的工艺性能已经有较大进步,与进口焊材达到同一水平。

3 结论

(1)研制的低合金钢手工电焊条满足国产核电堆型“华龙一号”反应堆压力容器焊接需求,理化性能与进口同类产品相当。

(2)研究了手工电焊条对焊接过程影响的主要工艺性能指标,对主要工艺性能指标按标准进行量化评价,验证了量化评价方法的适应性。工艺量化相应测试试验可以用于手工电焊条的评价,以定量的方式对焊接材料工艺性能(电弧稳定性、脱渣性、成型外观等)进行评价。

(3)焊条的焊接性能受焊工的操作技能影响较大,尤其是对焊缝尺寸的影响,后续可考虑研制自动焊接装置,减少人为因素的影响。