3 000 m³丙烯球形储罐焊缝裂纹原因分析与预防措施

2022-10-09陈旭杰张子健钟军平柴军辉

陈旭杰,郑 磊,胡 健,张子健,黄 辉,钟军平,柴军辉

1.宁波市劳动安全技术服务有限公司,浙江 宁波 315048

2.宁波市特种设备检验研究院,浙江 宁波 315048

0 前言

丙烯作为三大合成材料的基本原料之一,在国内的需求量较大,且需求量逐年稳定增长。石化企业通常采用球形储罐来存储丙烯,相比同体积的圆筒形容器,球罐钢板使用量少,建造性价高。Q370R钢板属于国产中低温压力容器钢板,凭借其优良的综合特性及经济性,在石化行业中常被用作球罐材料。本文对某化工企业一台3 000 m³丙烯球罐间隔6年进行两次开罐检验,发现从上次定期检验之后到本次检验周期内,焊缝内外表面存在大量裂纹,分析裂纹成因并提出预防措施,为今后此类球罐的定期检验提供一定的技术支持。

1 检验概况

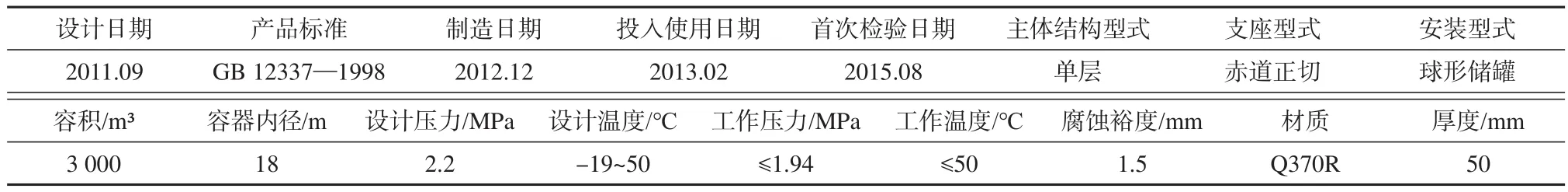

2015年8 月,对某丙烯球罐进行首次开罐检验。其主要技术参数如表1所示,经磁粉检测共发现内表面裂纹59条,长度8~30 mm,外表面磁粉检测共发现101条裂纹,长度5~240 mm,其中64条为扩检时发现的裂纹。

表1 球罐基本信息Table 1 Basic information of spherical tank

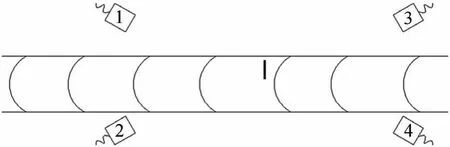

2021年9 月,对该球罐进行第二次开罐全面检验。检验方案具体如下:资料审查、宏观检验、超声测厚、磁粉(MT)检测(对接焊缝:内表面100%+外表面40%;柱腿与球罐连接焊缝:100%)、渗透检测、40%UT检测(脉冲反射法超声检测)、20%TOFD检测(衍射时差法超声检测)等,球罐外展开图见图1。

图1 球罐的外展开图Fig.1 Outward expansion of spherical tank

2 缺陷分析

2.1 缺陷统计

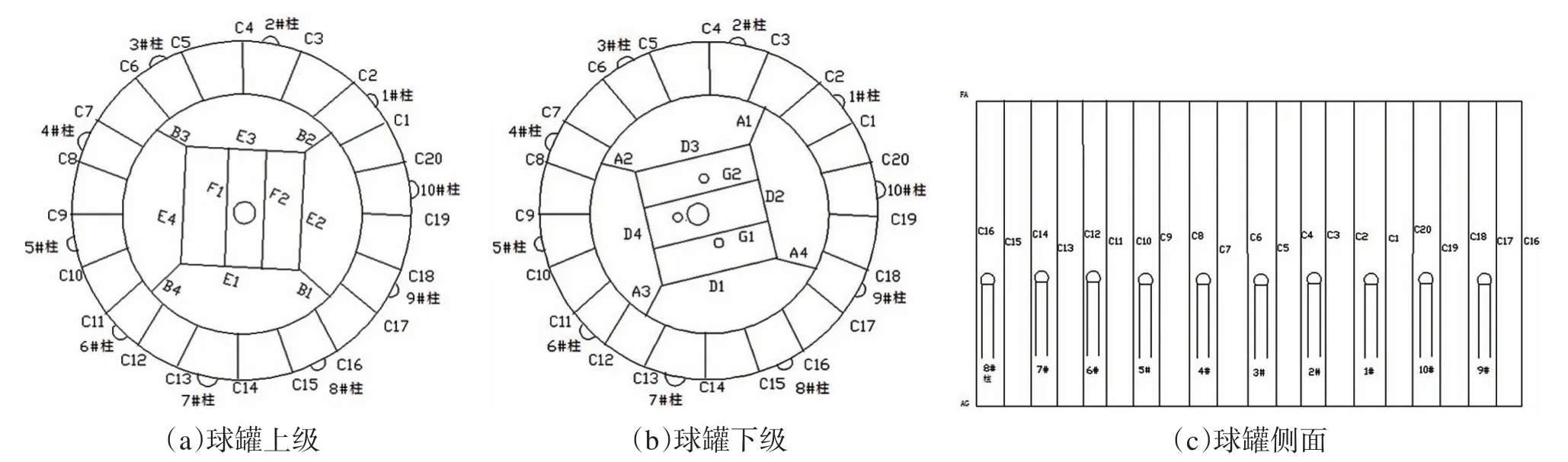

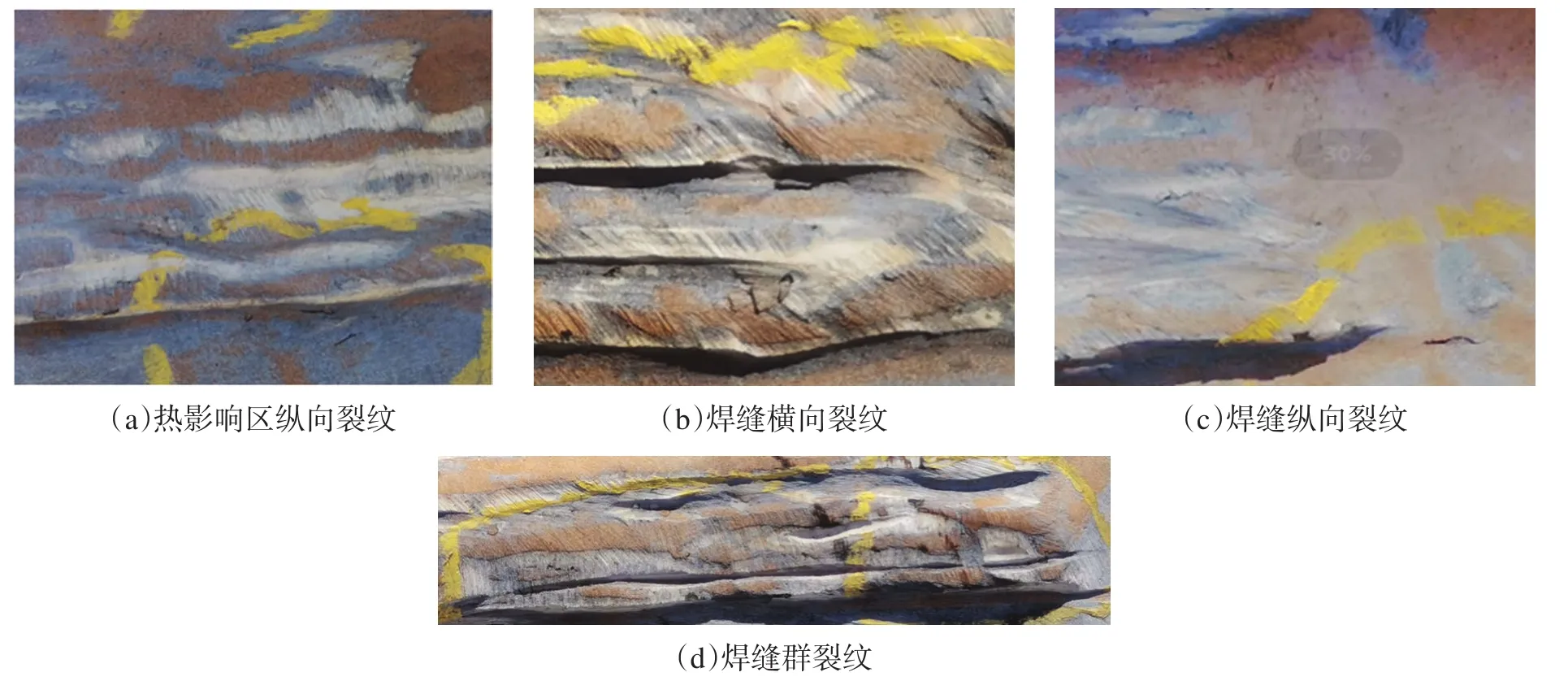

球罐第二次开罐全面检测结果汇总如下:(1)MT、UT发现此球罐焊缝共存在177处表面裂纹,详细情况见表2;(2)UT、TOFD发现48处埋藏缺陷,大多数缺陷性质为气孔、夹渣,深度为22~30 mm,自身高度为1~2.5 mm,经判断均在NB/T 47013—2015标准允许范围内,可不返修处理。

表2 丙烯球罐表面裂纹情况统计Table 2 Statistics of surface cracks of Propylene Spherical Tank

分析表2数据:(1)外表面裂纹数量占比较大,其中外表面148处,内表面29处;(2)纵向裂纹占比较大,共计136处,约占所有缺陷数量的77%,横向裂纹17处,群裂纹24处;(3)上极环缝FA质量最差,存在裂纹数量最多,外表面有97处,内表面11处,共108处,占所有缺陷数量的61%;(4)环缝裂纹占比较大,上下级环缝FA、AG的裂纹数量为146处,占所有缺陷数量的82.5%;(5)拼缝相对而言裂纹较少,20条拼缝中只有8条存在裂纹,合格率达60%,此8条拼缝上裂纹共计31处,其中纵向裂纹占比20%,长度最长为40 mm;(6)纵缝情况最好,未发现存在裂纹缺陷。

2.2 缺陷种类与形貌

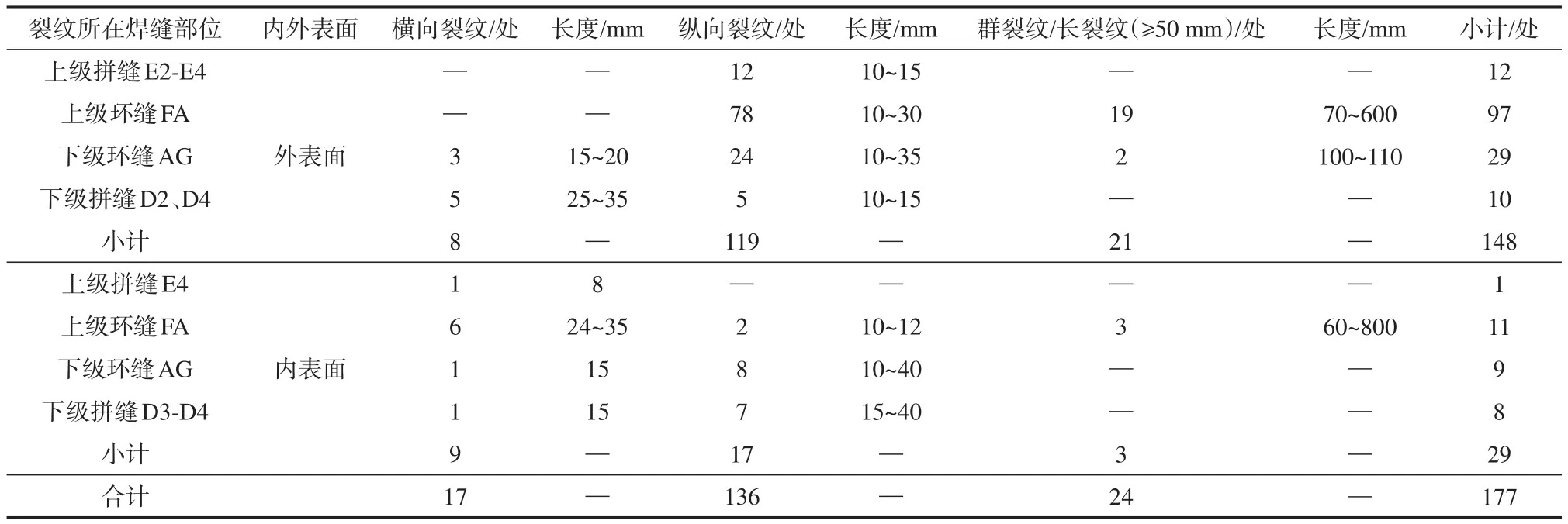

裂纹是对球罐安全运行影响最大的一类缺陷,球罐焊缝裂纹的分类方法有很多种,如按照尺寸大小、产生部位、裂纹扩展方向、环境和介质的影响。以下三种裂纹对球罐的安全性影响最大:(1)制造遗留裂纹。一般分为热裂纹、冷裂纹、再热裂纹;(2)应力腐蚀裂纹。一旦球罐的使用工况满足应力腐蚀三要素时,即焊缝承受拉应力、与球罐材料相匹配的特定腐蚀环境以及敏感的金属材料,极易产生应力腐蚀裂纹,这种裂纹隐蔽性强,危害性巨大,会产生脆性断裂;(3)疲劳裂纹。球罐在使用过程中,由于介质的充装以及长期的脉动应力都会导致载荷不断变化,进而产生疲劳损伤,形成疲劳裂纹。典型缺陷形貌如图2所示,主要分为纵向裂纹、横向裂纹、群裂。

图2 典型裂纹缺陷形貌Fig.2 Typical crack defect morphology

2.3 横向裂纹检测

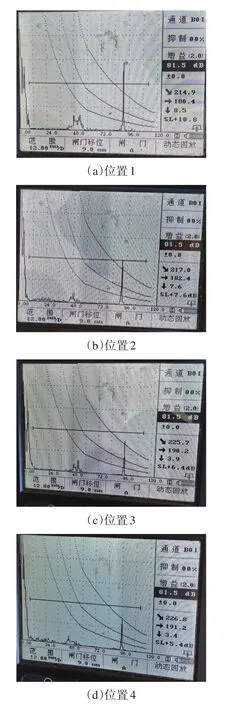

由于横向裂纹的超声检测难度通常高于纵向裂纹,故在此针对本球罐的某条横向裂纹,对其检测技术进行特别说明,以提高横向裂纹检出率。依据标准NB/T47013.3-2015,选择2.5Z10×16K2型普通超声探头,基准灵敏度设定为φ2×60-14 dB,扫查灵敏度在此基础上增加6 dB,采用斜平行扫查方法,分别在图3中的1、2、3、4四个位置放置探头进行扫查,仪器上清晰地显示了裂纹缺陷波。在探头位置1、3、4处,深度显示为3.4~7.6mm;在探头位置1处检测时,波幅最高,为SL+10.7 dB,达到Ⅲ区,深度显示为8.5 mm,具体见图4,后经返修单位现场打磨,此裂纹深达9 mm。

图3 横向裂纹扫查示意Fig.3 Schematic diagram of transverse crack scanning

图4 横向裂纹现场A超检测结果Fig.4 FieldA-ultrasonic testing results of transverse cracks

3 缺陷成因分析

(1)球罐在制造安装焊接过程中,通常存在焊工技术欠佳、焊接工艺问题、不严格按照工艺焊接和现场环境较恶劣等因素,造成焊缝中溶解一定的氢气或残余应力集中,特别是在上下级环缝FA、AG处,且球罐的组装遵循以下顺序:赤道带→下极带→上极带,这两道环焊缝在最后组装,应力比较集中,再加上安装及焊接工艺不当等不利因素,最终导致裂纹源产生。

(2)球罐的焊后热处理未达到预期要求。球罐的焊后热处理工艺依据GB 12337—2014《钢制球形储罐》进行,热处理工艺主要包括:焊后热处理温度应控制在(580±20)℃;热处理恒温时间按板厚每25 mm恒温1 h计算,不得小于1 h;升温至400℃以上时,升温速度严格控制为50~80℃/h;400℃以上降温时,降温速度严格控制为30~50℃/h;在400℃以上升温和降温时,任意两点的温差不大于130℃。虽然焊缝残余应力不能完全消除,但可通过焊后热处理来有效降低。然而在现场热处理过程中,施工单位通常对于热处理技术规范执行不到位,这就容易导致热处理温度或时间未达到规定要求,最终导致热处理不充分。

(3)现场组焊时,纵向焊缝采用立焊,环向焊缝采用横焊,焊接位置的不同会导致焊缝性能存在差异。采用横焊时焊道宽窄不一,对焊接过程控制要求较高,一旦操作存在失误,就会出现熔化金属滴落或者熔深不够造成未焊透。综上所述,环向焊缝的焊接难度大于纵向焊缝,所以在球罐的现场组焊过程中,一般环向焊缝的缺陷数量多于纵向焊缝。

(4)环向焊缝的焊接线能量较小,焊接线能量=(电流×电压)/焊接速度。在(电流×电压)不变时,焊接线能量的大小和焊接速度成反比,现场组焊时,环焊缝的焊接速度大,焊接线能量小,所以冷却速度大,一旦冷却速度大于临界冷却速度,就会诱发马氏体转变,而马氏体组织缺口的敏感性、淬硬性大、硬度大,在应力作用下易产生裂纹,因此环向焊缝的裂纹数量明显多于纵向焊缝。

(5)焊接过程中的热分布不均匀,残余应力的存在是产生裂纹的重要原因之一,焊接时焊缝高温区的加热膨胀受到低温区的约束,会使高温区产生塑性变形;冷却时高温区的金属收缩受到限制,会受到低温区的拉伸作用,这就产生了一个与加热过程热应力方向相反的力,即残余应力。环向焊缝的长度一般较长,其焊接时间就更长,受热影响就越大,残余应力也就越大。

4 缺陷处理

缺陷处理的思路如下:(1)应由具有相关资质的返修单位进行,按照TSG 07-2019的要求,返修单位需持有A3级资质;(2)严格执行球罐有关规程和技术规范,一般按GB 12337—2014进行;(3)大多数裂纹深度为0.5~3 mm,需打磨消除并做圆滑过渡处理,对于深度较大的裂纹还需进行补焊;(4)其他埋藏缺陷经打磨消除后补焊,然后采用UT、TOFD复验合格,再经局部热处理、水压试验、磁粉检测。

5 预防措施

5.1 建造安装方面

(1)选择满足安全使用条件的钢材。

(2)严格控制球壳板原材料质量,主要包括钢板的厚度、化学成分、力学性能,同时锻件、焊材均要高于技术标准要求。

(3)严格控制球壳板制造质量,主要包括:下料精度、球壳板圆弧度、几何尺寸、曲率、坡口尺寸等,几何偏差要高于标准要求,上述指标控制得越好,焊接质量便会越高。

(4)严格控制焊接过程质量。选择持有焊接证书、有焊接经验并掌握此钢种焊接要领的焊工,在准确位置安装预热器,均匀预热至合适温度,应严格按照焊接工艺执行:焊接电流、焊接电压、焊接线能量选用标准推荐值,同时焊接材料的选用也要严格遵循标准,并关注其是否在有效期内,选择合适的施焊退焊法,每一层焊接结束时必须要彻底清除焊渣并检查,发现表面缺陷、焊瘤等及时打磨干净。

(5)焊接完成后检查焊缝表面有无缺陷、熔渣或飞溅物,焊缝成形是否符合要求,否则必须打磨消除整改直至合格。

(6)焊接结束后按相关标准进行无损检测,严格按热处理工艺规范进行热处理,最后进行水压、气密性试验,企业在球罐使用过程中应严格控制工作压力、工作温度,不得违规操作、超标运行。

5.2 定期检验方面

(1)本次检验中发现的缺陷主要为表面裂纹,集中在内外表面的上下级环焊缝上,因此在检验方案实施的重点部位在上、下级环焊缝,特别关注内外表面缺陷。

(2)在埋藏缺陷方面,对于此种厚度的球罐,采用UT+TOFD相结合的检测方法较为适合,检出率高、可靠性强,不仅定位准确,在实际应用中定性准确率也较高。

(3)如果返修过程中出现裂纹在打磨时发生扩展,这说明该材料对裂纹的敏感性很强,返修难度较大,因此要严格控制返修的次数和深度,返修方案应经过严格审查以确保返修质量。

6 结论

(1)球罐在制造安装焊接过程中,焊工未严格按照焊接工艺进行焊接,球罐的焊后热处理未达到预期要求,环向焊缝的焊接难度大于纵向焊缝,环向焊缝的焊接线能量较小,焊接速度大,冷却速度大,焊接过程中热分布的不均匀性,这几点是导致球罐焊缝开裂,且环向焊缝缺陷数量较多的原因。

(2)在球罐建造安装阶段,严把球壳板原材料和制造质量,严格按照经焊接工艺评定的工艺进行现场组焊,焊接结束后按相关标准进行无损检测,满足以上几点可以消除制造阶段的焊缝裂纹;在定期检验阶段,应重点关注球罐焊缝的薄弱部位,例如上、下级环焊缝,重点关注内外表面缺陷,同时注重返修的次数和深度。