大型抽水蓄能球阀机器人窄间隙焊接工艺研究与应用

2022-10-09郭中才

郭中才,冯 涛,钟 磊,金 宝,范 潇

中国东方电气集团 东方电机有限公司,四川 德阳 618000

0 前言

抽水蓄能是以新能源为主体的新型电力系统的重要组成部分,对于推动构建清洁低碳安全高效的能源体系、更好服务碳达峰、碳中和,具有十分重要的意义。球阀作为抽蓄机组的重要保护设备,需承受各种工况下的水压力与振动,为保证其具有足够的刚强度,球阀设计厚度尺寸大、质量大。随着抽蓄机组向高水头、大容量方向发展,球阀刚强度要求更高,其设计厚度进一步增加。对球阀通常为铸锻件焊接结构,采用传统焊接工艺的焊接量大、焊接效率低、资源消耗大。在“双碳”背景下,如何高效率、高质量、低能耗地实现球阀焊接是球阀制造中非常重要的一环。

随着机器人焊接技术与窄间隙GMAW技术的发展,其在球阀制造中的应用成为可能。一方面运用窄间隙GMAW技术,通过大幅减小坡口截面可极大地减少焊接工作量,减少资源消耗[1-3];另一方面充分利用机器人连续、稳定的优势,替代人工进行大量重复的焊接劳动,可以实现质量稳定、高效的焊接,并大幅降低焊工劳动强度,提高生产效率。

1 抽水蓄能球阀结构特点及其焊接难点

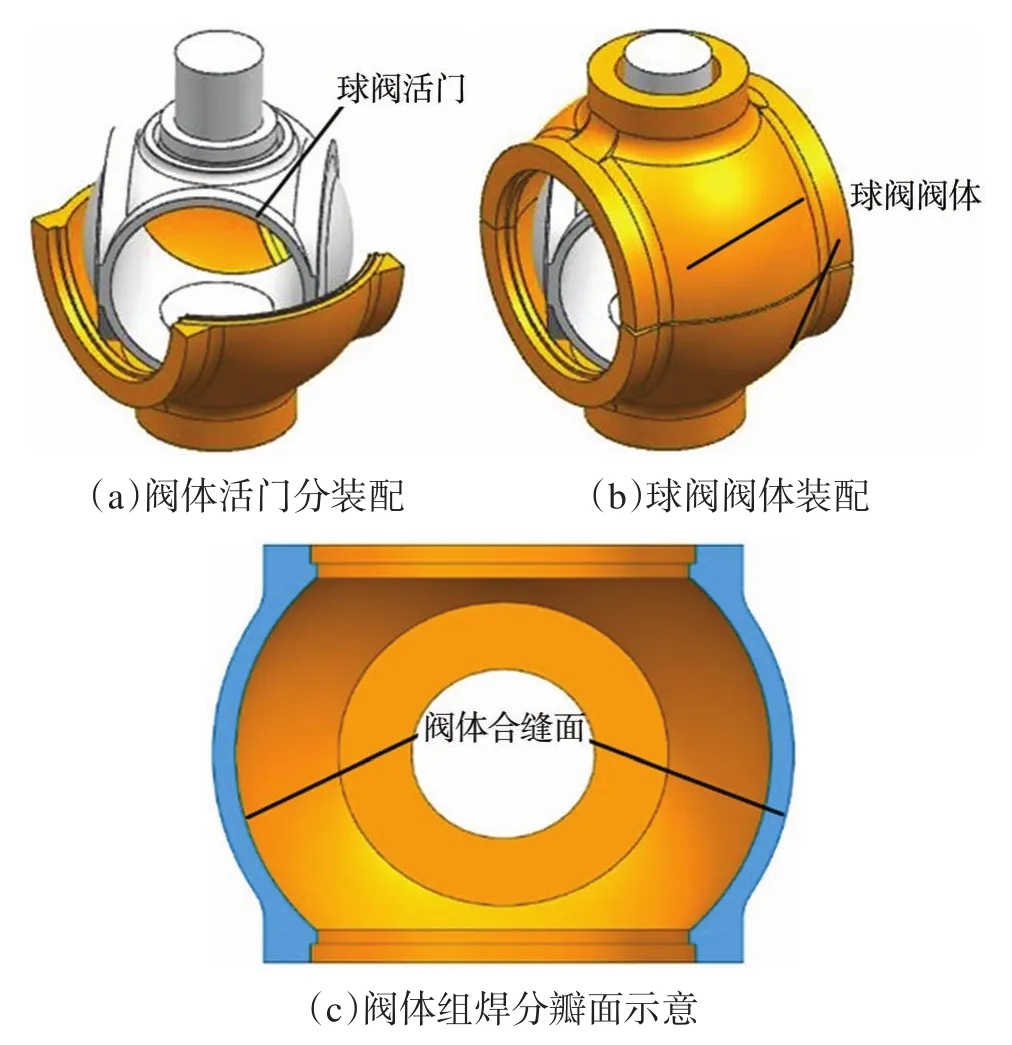

以某抽水蓄能电站机组球阀为例,该球阀活门为铸件结构,阀体为对称分瓣铸件焊接结构,待活门装入后再将两瓣阀体组焊成整体,结构示意见图1,阀体活门焊接最大外形尺寸5 160 mm×3 928 mm×2 920 mm,质量约103 t。阀体母材为ZG20Mn,焊丝选用φ1.2 mm的AWS A5.18 ER70S-6,采用熔化极气体保护焊(GMAW)。阀体分瓣合缝处最小壁厚为150 mm,单条焊缝长度达到3 000 mm。

图1 球阀主体结构示意Fig.1 Main structure of ball valve

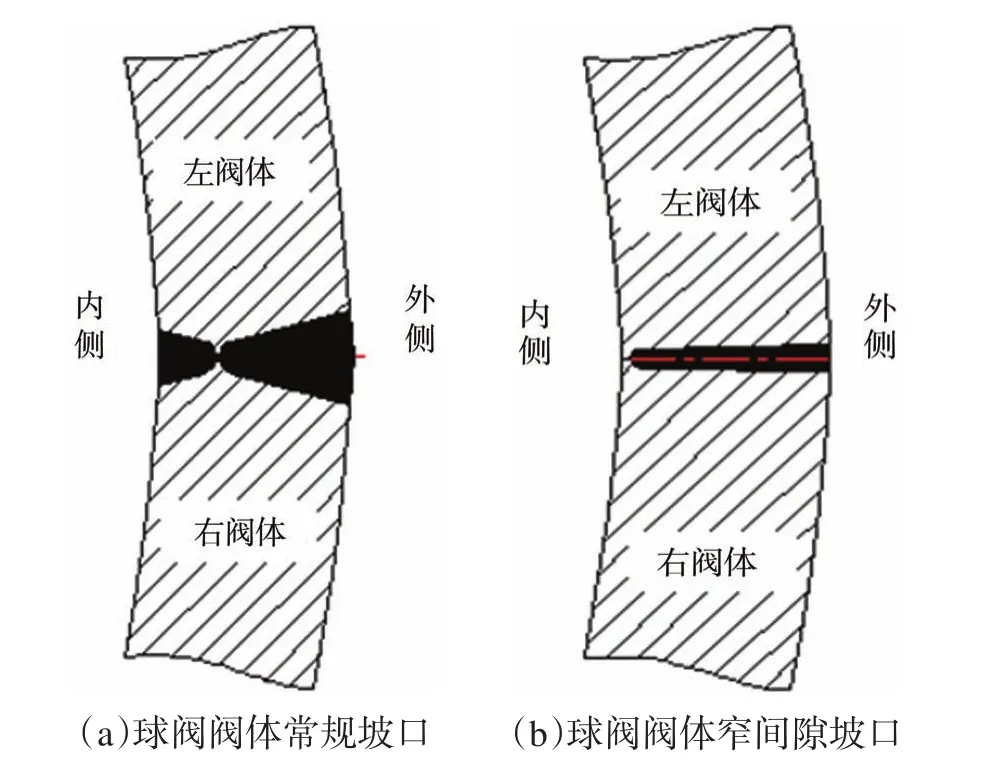

按球阀阀体传统工艺结构,为控制焊接变形,开设近似对称X型坡口,内外厚度比4∶6[4],球阀阀体内侧焊接后,于外侧清根,交替施焊,焊缝熔覆金属量达700 kg。因球阀质量大,难以通过变位装置实现焊接位置变化,且装入活门阀轴后内侧空间狭小,焊接量大,采用机器人常规坡口焊接方法难以实现球阀阀体焊缝的高效焊接。

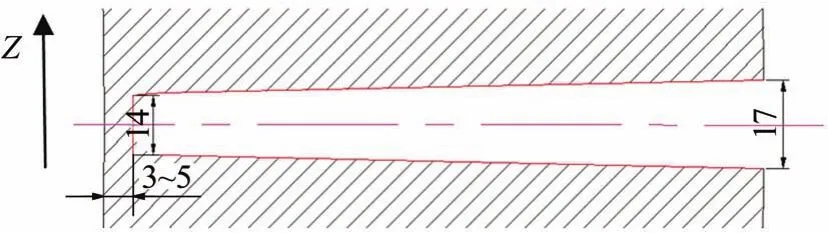

为此,开发了机器人窄间隙GMAW焊接技术,使得球阀的高效、高质量焊接成为可能。采用机器人窄间隙GMAW焊接技术有如下优势:(1)阀体焊缝坡口设计为单侧I型坡口,熔覆金属量减少65%以上,焊量少(见图2);(2)机器人在球阀阀体外侧进行焊接,空间开放,内侧不清根或少量清根盖面;(3)横焊位置,采用附加外部轴的机器人适应工件焊接位置,工件无需变位;(4)机器人焊接连续、稳定,可24 h连续焊接,焊缝一致性好,质量稳定可靠。

图2 球阀阀体焊接坡口截面示意Fig.2 Welding groove of ball valve body

但采用机器人窄间隙GMAW焊接技术也存在以下难点:(1)焊缝轨迹呈弧形,机器人关节变化大,需借助仿真软件确保机器人可达性;(2)窄间隙GMAW横焊,对焊道成形要求高[3-8];(3)大型球阀单侧坡口焊接,焊接变形控制难度大;(4)深窄坡口焊接稳定性要求高。

2 大型抽水蓄能球阀阀体机器人焊接关键技术

2.1 球阀阀体机器人焊接工艺结构设计与模拟仿真

2.1.1 球阀阀体机器人焊接工艺结构设计

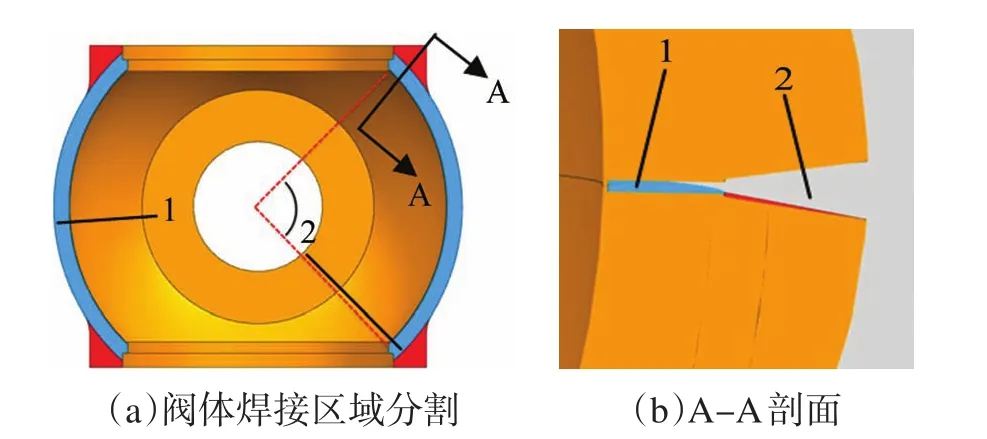

球阀阀体结构近似为球形壳体与圆筒相贯相接形成的复杂结构,为简化机器人焊接数学模型,对阀体重新进行工艺结构设计。主体部分(圆弧段,焊量占比85%)采用机器人窄间隙GMAW焊接,其余少量不规则区域采用人工辅助完成焊接。

图3 球阀阀体焊接结构设计Fig.3 Welding structure design of ball valve body

2.1.2 机器人模拟仿真

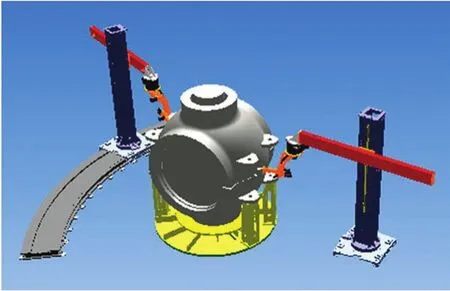

以某抽水蓄能机组球阀为例,球阀阀体圆弧段角度约90°,焊道弧长约3 m,机器人关节变化幅度大。为分析机器人焊炬焊接可达性,确保机器人操作范围满足焊接过程的要求,基于附加外部轴机器人、窄间隙GMAW焊炬、球阀阀体的三维数学模型,利用KUKA Sim Pro仿真软件进行了离线仿真示教,模拟出焊接过程最优姿态,确定机器人与工件的最佳位置关系以便于确定实际工件与机器人摆放位置,如图4所示。

图4 球阀阀体机器人焊接模拟仿真Fig.4 Robot welding simulation of ball valve body

2.2 窄间隙GMAW横焊工艺技术

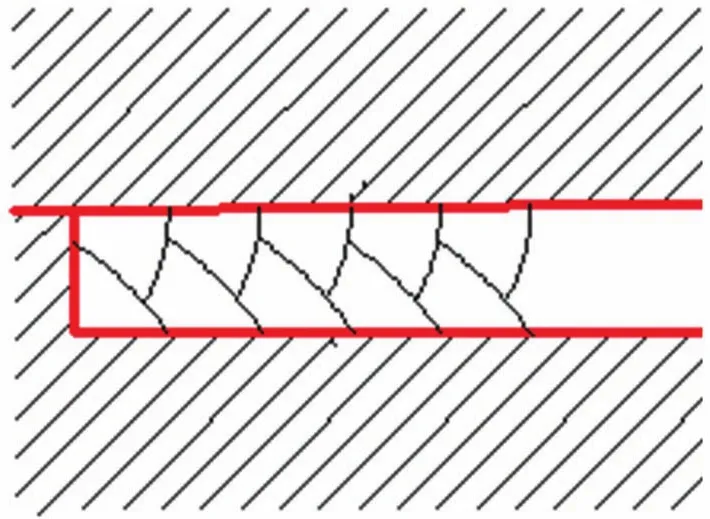

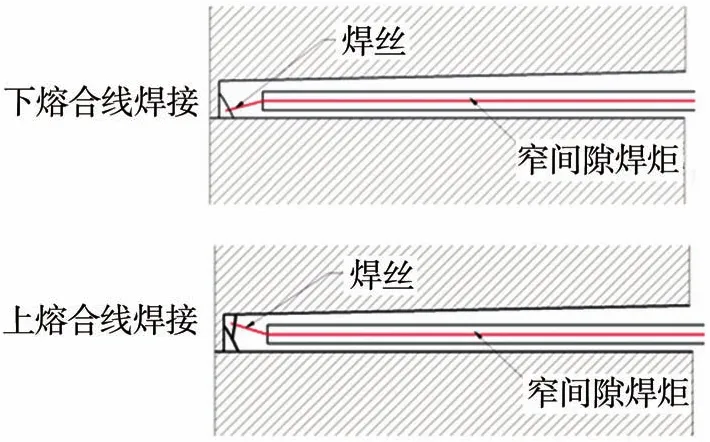

相比于窄间隙GMAW平焊,窄间隙GMAW横焊应用相对较少[4]。本文在窄间隙GMAW横焊工艺中,采用一层两道焊道排布方式,如图5所示,坡口根部设置3~5 mm厚度钝边,坡口背面不加衬垫,焊接完成后人工清除钝边并封焊。导电嘴在上下两道焊接时分别偏转一定角度,首先焊接下面焊道,然后焊接上面焊道,焊接过程中使焊丝指向坡口侧壁,形成对侧壁的充分熔合,如图6所示。该方式的优点是充分利用熔池下淌趋势,使下道焊缝由于熔池下淌可以对上道焊缝起到支撑作用[6-9]。

图5 焊道排道示意Fig.5 Schematic diagram of bead arrangement

图6 横焊位置上/下熔合线焊接示意Fig.6 Welding diagram of upper/lower bond line at horizontal welding position

横向焊接时,熔池金属在重力作用下出现流淌或下坠并堆积在焊缝下侧,熔池越大其流淌趋势越明显,易造成焊缝成形不良产生夹渣、未熔合缺陷。同时,由于熔池下淌,若熔池过小,易出现下侧壁熔合不良、上侧壁焊缝不饱满,从而产生夹渣缺陷的现象。因此,为得到良好的焊缝成形效果及焊缝质量,需严格控制热输入量。

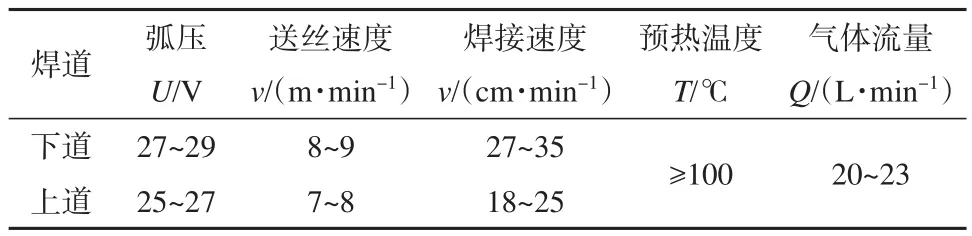

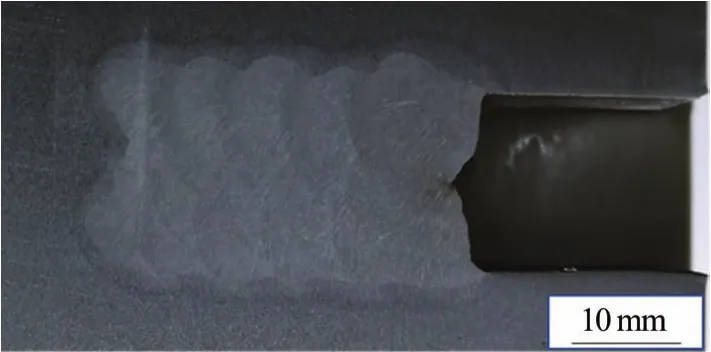

通过横焊工艺试验,对比了焊缝成形效果、焊接稳定性、熔覆效率等,形成一套适用于窄间隙横焊的工艺参数见表1。试验所用的焊接电源型号为SAF-FRO DIGIPULS Ⅲ 520,保护气体为φ(Ar)80%+φ(CO2)20%,母材为与ZG20Mn相近的钢板Q345C,焊丝为 φ1.2 mm AWS A5.18 ER70S-6。焊接试样经UT探伤检查及焊缝截面试验解剖检查,均显示无缺陷,见图7。同时通过参数的合理匹配,可保证焊道与坡口侧壁无尖锐夹角,避免形成未熔合缺陷,同时定量化每层焊接厚度(5~6 mm),以实现机器人焊接轨迹的连续自动偏移。

表1 窄间隙横向焊接工艺参数Table 1 Narrow gap transverse welding parameters

图7 试样宏观金相Fig.7 Macro metallographic diagram of sample

2.3 大型球阀阀体厚截面单侧坡口焊接变形控制

球阀阀体采用单侧窄间隙坡口焊接,焊接过程中会出现Z向(高度方向)的变形趋势,坡口宽度方向存在明显的收缩变形,由于窄间隙GMAW焊炬结构原因,其对熔池的气体保护效果是通过气罩与坡口两侧壁对气流的约束联合实现的,故焊接坡口宽度尺寸须控制在合理范围,过大会影响气体保护效果形成气孔缺陷,且不应小于12 mm(东方电机有限公司窄间隙GMAW焊炬适应值),否则无法实现窄间隙焊接。因此在机器人焊接过程中,除保证球阀整体结构尺寸外,需同时控制坡口宽度尺寸。

为控制焊接变形,结合大型球阀阀体传统X型焊接结构变形数据以及单侧坡口焊接结构变形趋势分析,认为坡口结构从X型近似对称坡口变更为单侧坡口,在两侧对称施焊的情况下,球阀径向方向变形趋势不会发生明显改变。采用窄间隙单侧坡口,其Z向变形量少于传统结构,因此可以对单侧坡口焊接Z向焊接变形量进行预测,借此设定合理的反变形量Δd(2~3 mm),见图8,保证坡口宽度满足机器人窄间隙GMAW焊接需要,同时满足设计尺寸要求。

图8 预设反变形量示意Fig.8 Schematic diagram of preset reverse deformation

2.4 机器人窄间隙焊接过程质量控制

在机器人本体自身精度良好的情况下,其运动过程具有极佳的一致性与稳定性[10],但焊接是一个复杂的冶金过程,其系统涉及电源、气体保护、焊炬、水冷却保护、送丝系统等,机器人焊接尤其是窄间隙坡口机器人焊接,焊接过程还受来料、装配精度多方面因素影响,过程控制不当容易出现长条的连续性缺陷(如气孔、未熔合),而受坡口空间限制,极难在不破坏窄间隙坡口尺寸的前提下进行返修,焊接过程中出现缺陷会严重影响整个焊接过程的连续性,难以实现机器人高效焊接。对于高效、高质量要求的球阀阀体焊缝,焊缝过程质量控制显得尤为重要。

通过对球阀阀体机器人窄间隙横向焊接过程进行梳理,重点从以下方面保证焊缝质量。

2.4.1 焊接飞溅控制

焊接过程中若焊接飞溅较大,会影响焊接过程连续性与焊缝内部质量。飞溅大量附着在导电嘴上,将阻碍焊丝进给,引起电弧明显跳动,若不及时停止焊接,会产生未熔合缺陷;飞溅大量附着在坡口面上,局部可能出现未熔合缺陷,每层每道间需及时进行清理,增加了焊接辅助时间,影响焊接的连续性,降低机器人焊接效率。

焊接飞溅产生于熔滴过渡时,使用φ(Ar)80%+φ(CO2)20%二元保护气体,采用数字化脉冲焊接电源,在小电流条件下即可实现射流过渡,通过合理匹配电流电压参数,可实现几乎零飞溅焊接。由于焊接飞溅对焊接参数较为敏感,电流电压出现明显波动时飞溅会显著增大。本文受设备条件限制,并无电弧参数自我反馈调节系统来保证参数的一致性,而是通过对焊道层高、机器人多层多道偏移量的精确计算与控制(每层层高5.5 mm),使得整个焊接过程焊丝干伸长波动不超过1 mm,在给定参数设置下,电流电压参数不会发生明显变化,进而保证整个焊接过程的低飞溅。

2.4.2 送丝系统稳定性控制

焊丝在送丝轮的推动下经送丝导管到达焊炬导电嘴末端,在实际使用过程中可能因管路阻力过大出现送丝不畅、电弧拉长,造成焊缝根部咬边、未熔合等缺陷。为保持送丝系统的稳定性,减小送丝阻力,采取的措施主要有:(1)缩短送丝导管长度,减小管路阻力,送丝线缆长度以1.5 m为宜;(2)优化焊接姿态,避免导管形成死弯,导管折弯角度不小于90°;(3)及时对导电嘴进行清理或更换。

2.4.3 焊丝指向性控制

窄间隙GMAW焊接最为关键的是保证对坡口侧壁的熔合,焊丝指向性不足会引起未熔合缺陷。焊丝指向性控制的措施主要有:(1)引入机器人焊接跟踪系统,保证机器人运动轨迹准确,保证焊丝指向侧壁;(2)引入熔池观察系统,实时观察母材熔合情况,适当调节焊丝指向角度;(3)调整优化焊接姿态,保证焊丝与坡口侧壁的距离。

2.4.4 氮气孔的预防

窄间隙焊接坡口内若出现气孔缺陷,仅能通过碳弧气刨的方式进行去除,极易损伤坡口,且修复困难。而球阀阀体组焊焊缝长达3 m,坡口距离地面约2 m,较易受外界风源影响而产生氮气孔。主要预防措施为:(1)在机器人阀体焊接工位周围设置挡风板;(2)在坡口外侧通过点焊固定的方式设置弧形挡板,延长坡口深度,提高浅表层气体保护效果;(3)在焊炬两侧增加二次保护气路,增强排开空气与焊接烟尘的效果。

3 产品应用及效果

经前期大量试验论证与严谨的工艺策划,机器人窄间隙GMAW焊接技术在东方电机有限公司某抽水蓄能产品球阀上进行了应用,如图9所示,实现了机器人高效高质焊接。采用窄间隙坡口,球阀阀体焊接量从单台700 kg减少至240 kg,焊接量降低66%,大幅降低了资源消耗和劳动强度;阀体焊缝焊接周期从25天以上降至7天;焊接变形得到了较好的控制,焊接收缩量与预设反变形量一致,总体尺寸满足设计要求;焊后焊缝经TOFD探伤,总体探伤合格率99%,其中机器人焊接部分一次探伤合格率达100%。

图9 球阀阀体机器人窄间隙焊接应用Fig.9 Application of robot narrow-gap welding for ball valve body

4 结论

(1)将窄间隙技术与机器人特点相结合,在同行业中首次实现了大型抽水蓄能球阀机器人窄间隙焊接新制造工艺。

(2)该技术在某抽水蓄能机组的实际应用结果表明,与传统工艺相比提升了焊接质量稳定性,大幅降低了焊接工作量和资源消耗,并改善了焊接工人的劳动环境。

(3)“十四五”规划中抽水蓄能电站将得到迅猛发展,随着该技术的推广应用,可缓解抽水蓄能球阀生产周期瓶颈,提高球阀产品产出能力。