3 种工况下PBAT/PLA材料中抗氧剂168及其降解产物的迁移

2022-10-09葛梦晗胡长鹰王志伟

葛梦晗,胡长鹰,2,王志伟,*

(1.广东普通高校产品包装与物流重点实验室,暨南大学包装工程学院,广东 珠海 519070;2.暨南大学食品科学与工程系,广东 广州 510632)

为减少塑料污染问题,市场对可降解塑料包装的诉求急剧增加。选用2 种市场使用量较大,价格相对便宜的可降解塑料:聚己二酸-对苯二甲酸丁二醇酯(poly(butyleneadipate-co-terephthalate),PBAT)和聚乳酸(polylactic acid,PLA)。PBAT有良好的拉伸性能,但强度不够;PLA具有硬度高、良好的透明性、阻隔性能,但耐热性差、冲击强度差。2 种材料在力学性能上有着良好的互补性,并且复合后能够实现完全降解,为保障复合膜性能,PBAT/PLA复合材料的PLA质量含量一般为15%~85%。由于2 种材料溶解度相差较大,两相聚合物界面黏附性能差。为得到性能更加优良的复合膜,工业生产过程中会添加少量扩链剂(0.2%~1%)与塑料母粒共混挤出。TMP6000属于聚合型环氧官能化扩链剂,适度的环氧官能团使聚合物受热或水解断裂的分子重新偶合,提高熔体黏度,增强两相界面之间的相容性,从而改善制品的加工性能、力学性能。可降解是材料的优点,同时也是限制其适用性的原因。因为可降解材料受紫外线、湿度和温度的影响过大,暴露在这些条件下,相较于传统塑料可生物降解复合膜力学性能会显著下降,造成可生物降解制品适用性不好,所以普及生物降解塑料的使用变得更加困难。所以在生产可降解塑料时会添加一定量的抗氧剂以减缓其在使用过程中的老化速率。

一定的使用条件(紫外、微波加热)或贮存条件(高温、高湿)会使材料发生老化,抗氧剂能有效地阻止塑料老化,且毒性较低,被很多国家批准用于食品接触材料中。但抗氧剂在阻止塑料老化的同时也会使抗氧剂发生降解,产生非有意添加物。抗氧剂168常作为辅抗氧剂与多种酚类抗氧剂复配使用,其作用机理是与塑料老化产生的过氧化物发生氧化还原反应。抗氧剂168的三价P被氧化为五价P生成三(2,4-二叔丁基苯基)磷酸酯(tris(2,4-di--butylphenyl)phosphate,DP2),空气中水蒸气会使抗氧剂168酯键水解产生2,4-二叔丁基苯酚(2,4-di--butylphenol,DP1)和亚磷酸,同时可能生成双(2,4-二叔丁基苯基)磷酸酯(bis(2,4-di-butylphenylphosphate,DP3)。GB 9685—2016《食品接触材料及制品用添加剂使用标准》中还没有规定抗氧剂168在PBAT/PLA基材中的使用限量,同时抗氧剂168的降解产物属于非有意添加物,目前欧盟(EU)2016/1416规定非有意添加物迁移限量不大于0.01 mg/kg,但国标还没有相关限量要求。根据Cramer法则,DP1属于Class I类,DP2、DP3属于Class III类;安全阈值分别为1 800、90 μg/(人·d)。这些被忽略的非有意添加物存在一定的毒性,同样会造成食品安全问题。目前,可降解材料的安全性主要关注抑菌改性的纳米金属、抑菌剂以及物理改性的增塑剂等。

可降解材料的性能在贮存和使用过程中会受到环境条件的影响。为了观察不同工况下PBAT/PLA复合膜性能和抗氧剂168及其降解产物迁移的变化,本实验研究紫外、高湿、盐雾工况对PBAT/PLA复合膜性能的影响。采用气相色谱-质谱检测抗氧剂168及其降解产物从不同工况处理后复合膜中向异辛烷的迁移情况,同时检测含量,并以迁出率说明不同工况处理后对抗氧剂168及其降解产物的迁移影响。

1 材料与方法

1.1 材料与试剂

PBAT 德国巴斯夫股份公司;PLA 美国Nature Works公司;扩链剂(TMP6000) 德国帕斯托朗盛股份公司;异辛烷(色谱纯) 上海阿拉丁生化科技股份有限公司;标准品:三(2,4-二叔丁基苯基)亚磷酸酯(抗氧剂168,纯度98%)、DP2(纯度98%)、DP1(纯度97%)、DP3(纯度95%) 上海麦克林生化科技有限公司。

1.2 仪器与设备

MEDU-22/40双螺杆挤出造粒机 广东普同实验分析仪器有限公司;JYLG-30双螺杆挤出流延机 广东金中河机械有限公司;Model 43万能试验机 广东新三思材料检测有限公司;FTIR-850傅里叶变换红外光谱仪 天津港东科技股份有限公司;DENZ-PA紫外线加速老化试验箱 厦门德仪设备有限公司;HS-150恒温恒湿箱广州市成诚试验设备厂;CZ-60C可程式盐水喷雾试验机广东众志检测仪器有限公司;DHG-9140A电热恒温鼓风干燥箱 上海精宏仪器设备有限公司;7890B-5977B气相色谱-质谱联用仪 美国Agilent公司;Elmasonic P型超声波清洗器 德国Elma公司;电子分析天平 德国Sartorius公司。

1.3 方法

1.3.1 可降解复合膜的制备

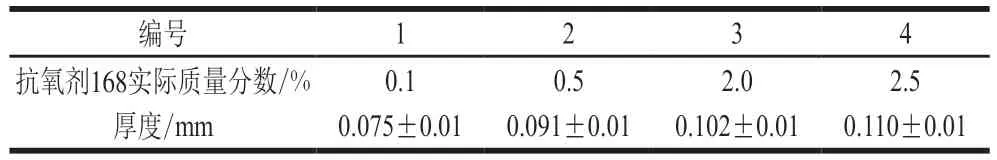

将PBAT/PLA(80∶20,/)母粒混合均匀,加入0.2%扩链剂,再分别加入不同质量分数的抗氧剂168,共制作4 种复合膜样品,具体信息见表1。

表1 复合膜厚度和抗氧剂168浓度Table 1 Irgafos168 concentration and thickness of composite films

为了得到更加均匀的复合膜,先将母粒在60 ℃、4 h条件下烘干,再与添加剂充分混合均匀后使用双螺杆挤出造粒机重复造粒2 次,最后挤出流延成膜。造粒机料筒1~9区温度设置为145、150、155、160、170、175、175、170、165 ℃,模头温度160 ℃,挤出转速15 r/min。挤出流延机1~3区温度设置为180、185、190 ℃,模头温度190 ℃,挤出转速15 r/min。

1.3.2 性能测试

力学性能:使用万能试验机对薄膜的拉伸性能进行测试,参照GB/T 1040.3—2006《塑料 拉伸性能的测定 第3部分:薄膜和薄片的试验条件》模拟动态拉伸进行实验。记录拉伸强度、断裂伸长率,每种薄膜测5 组平行,取平均数作为实验结果。

红外光谱分析:将薄膜擦拭后直接上机检测,扫描次数为32 次,扫描波数范围4 000~400 cm,分辨率4 cm,得到傅里叶变换红外光谱图。

1.3.3 工况实验

紫外工况:根据GB/T 16422.3—2014《塑料实验室光源暴露试验方法 第3部分:荧光紫外灯》选择紫外老化箱中的1B型(UVA-351)紫外灯管组,模拟室内窗玻璃后贮存条件。开灯时的辐照度为0.76 W/(m·nm),黑标温度为(50±3)℃。挑选厚度均匀的复合膜,放入紫外老化箱中进行老化,12、24、48 h和72 h各取样一次。

高湿工况:挑选厚度均匀的复合膜放置于恒温恒湿箱中,设置温度为50 ℃,相对湿度为90%,10、30、60、90 d各取样一次,以模拟包装材料仓储环境。

盐雾工况:根据GB/T 32065.10—2020《海洋仪器环境试验方法 第10部分:盐雾试验》,挑选厚度均匀的复合膜放置于盐雾老化箱中,设置盐溶液体积分数为5%,实验温度为35 ℃,循环程序:24 h喷盐雾,24 h干燥。5、10、20、40 d各取样一次,模拟海上运输环境。

1.3.4 标准溶液配制

分别称取抗氧剂168、DP1、DP2、DP3标准品各25.0 mg,用异辛烷配制成质量浓度为1 000 mg/L的标准储备溶液,逐级稀释为抗氧剂168、DP2系列标准工作溶液:0.5、1.0、2.0、5.0、10.0、20.0 mg/L和50.0 mg/L,DP1、DP3系列标准工作溶液:0.1、0.2、0.5、1.0、2.0、5.0、10.0 mg/L。

1.3.5 仪器条件

气相色谱条件:HP-5MS色谱柱(30 m×0.25 mm,0.25 μm);载气为氦气(纯度>99.999%);流速为1.0 mL/min;进样方式,多模式进样口溶剂放空,不分流进样;进样口温度280 ℃;进样量5 μL;升温程序:50 ℃保持2 min;以30 ℃/min升至320 ℃,保持7 min;传输线温度280 ℃。

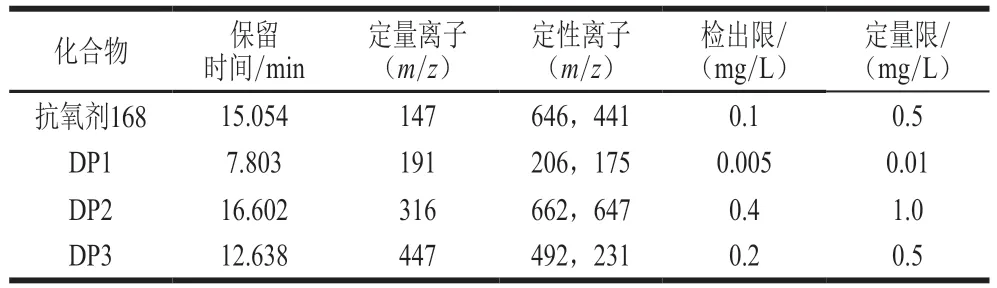

质谱条件:电子电离源;电离能量70 eV;离子源温度230 ℃;四极杆温度150 ℃;溶剂延迟5.5 min;选择离子监测模式。化合物的保留时间、特征离子、检出限、定量限见表2。

表2 4 种化合物的保留时间、特征离子、检出限与定量限Table 2 Retention times, characteristic ions, limits of detection and limits of quantification of Irgafos168 and its three degradation products

1.3.6 含量测定

称取复合膜样品0.1 g,剪碎置于50 mL样品瓶中,加入20 mL异辛烷,80 ℃高温超声1 h,静置至室温后取上清液过滤,气相色谱-质谱测定。

1.3.7 迁移实验

复合膜在3 种工况处理后进行迁移实验,根据GB 31604.1—2015《食品接触材料及制品迁移试验》选择迁移条件:短期高温(70 ℃,2 h);室温长期贮存(40 ℃,10 d)。选择异辛烷为油脂类食品模拟物。将3 cm×3 cm大小的复合膜放入15 mL异辛烷中进行浸泡迁移,每组3 个平行。

1.4 数据处理与分析

使用SPSS 25.0软件统计数据,用Origin 9.0软件作图。

2 结果与分析

2.1 紫外工况对PBAT/PLA性能和抗氧剂168及其降解产物迁移的影响

2.1.1 紫外工况下复合膜的力学性能和红外光谱

可降解材料在加工、贮存、运输的过程中不可避免会暴露在紫外光下,紫外线中高能量光子具有足够的能量使共价键中的电子发生跃迁,从而打断PBAT和PLA高分子碳链的共价键,将聚合物长链断裂为较短的链。聚合物高分子链变短,延展性变差,造成复合膜拉伸强度、断裂伸长率也会相应下降。

图1 紫外工况前后PBAT/PLA复合膜的纵向拉伸强度和断裂伸长率Fig. 1 Longitudinal tensile strength and elongation at break of PBAT/PLA composite films before and after UV exposure

如图1所示,抗氧剂168属于辅助性抗氧剂,添加单一的抗氧剂168不能长期稳定的发挥作用,所以抗氧剂含量不同对PBAT/PLA复合膜力学性能影响无显著差异(>0.05)。紫外30 min模拟复合膜在工业生产中紫外杀菌处理过程,12、24、48、96 h模拟贮存或使用过程中接触紫外的时长。紫外对复合膜拉伸强度的影响较大,30 min时复合膜拉伸强度约20 MPa,下降了18.5%,断裂伸长率下降了23.3%。紫外杀菌处理使PBAT/PLA复合膜发生降解,力学性能明显下降,PBAT/PLA复合膜生产过程应尽量避免紫外杀菌处理方式。随着紫外时长的增加(12、24、48、96 h),拉伸强度分别降低了37.3%、45.6%、61.1%、67.5%,断裂伸长率分别降低了49.6%、70.1%、93.5%、97.8%。根据下降的速率看,紫外处理12~24 h内复合膜的拉伸强度和断裂伸长率明显比0~12 h内下降慢,这是由于0~12 h紫外老化使聚合物链断键,复合膜的拉伸强度和断裂伸长率下降,而12~24 h内小分子链较多而发生重组交联,延缓了老化过程。紫外48、96 h时,拉伸强度已经低于10 MPa,下降了50%以上,说明复合膜结构已经被严重破坏,比较容易破损而不适合作为包装袋使用。

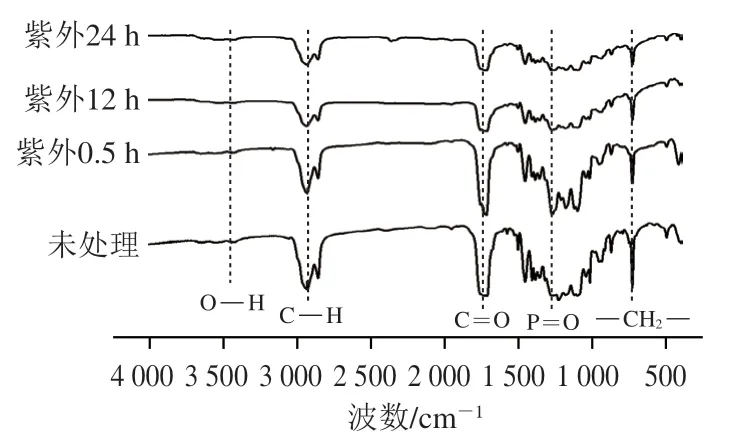

图2 紫外工况前后PBAT/PLA复合膜红外图谱(抗氧剂168质量分数0.5%)Fig. 2 Infrared spectra of PBAT/PLA composite membrane with 0.5%Irgafos168 before and after UV exposure

如 图 2所 示 , 720 cm处为PBAT/PLA链中—(CH)—的吸收峰,2 900 cm处为PBAT/PLA链中C—H键的伸缩振动峰,紫外处理后这两处峰面积减小,说明高分子聚合物链断裂,宏观表现为拉伸强度和断裂伸长率下降。紫外0~12 h的—(CH)—键和C—H键的峰面积减少较多,也说明了复合膜在刚开始紫外照射时拉伸强度和断裂伸长率下降更快。1 900 cm处为PBAT/PLA链中C=O键伸缩振动峰,紫外处理后峰面积减少,说明PBAT和PLA 2 种高聚物链中的酯键断裂。1 100~950 cm为抗氧剂168中芳香族P—O—C结构的伸缩振动峰,1 350 cm处为抗氧剂168降解产物DP2中P=O键的伸缩振动峰,紫外处理后P—O—C键的峰形变平缓,P=O键峰面积增大,说明抗氧剂168中的三价P氧化生成DP2中的五价磷。红外光谱1 100~950 cm段在紫外12 h时基本变平缓,说明抗氧剂168基本被完全消耗。

2.1.2 紫外工况迁移结果

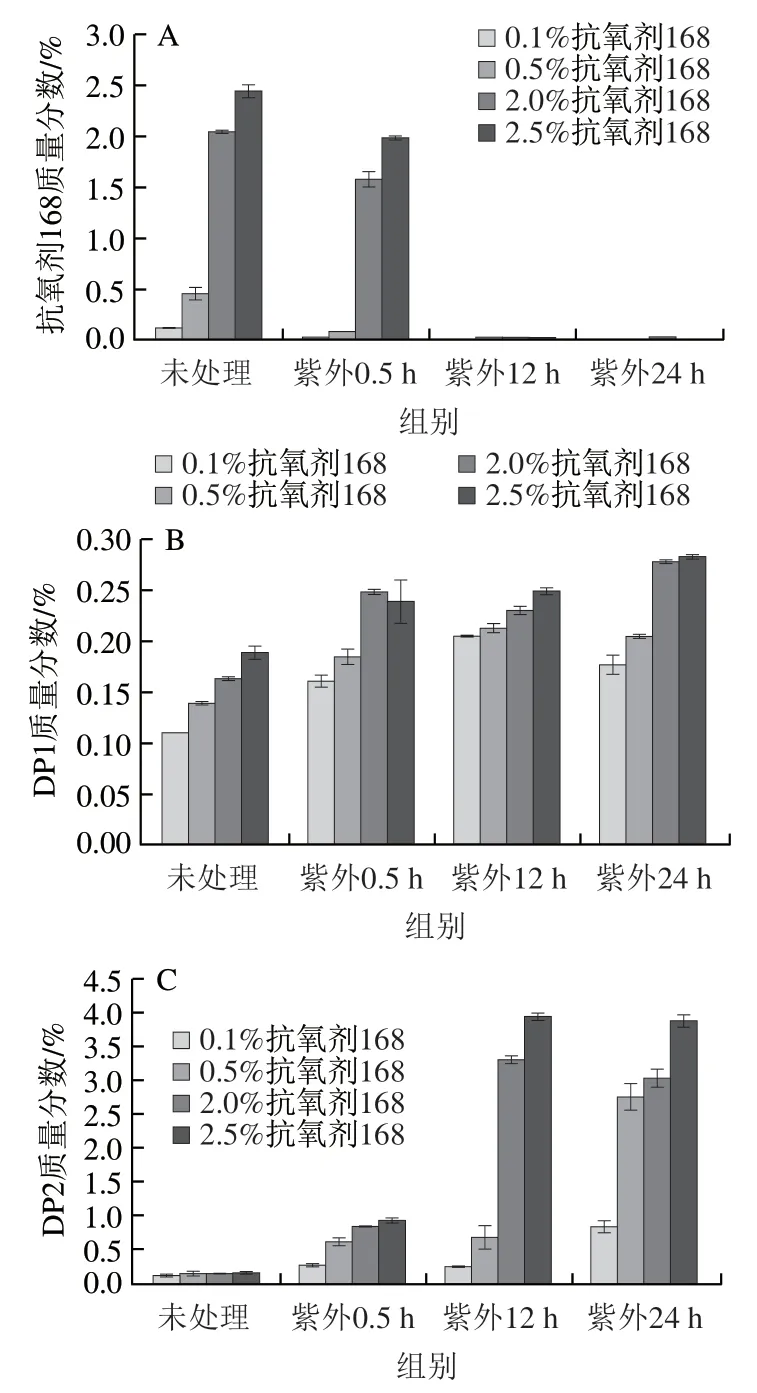

2.1.2.1 紫外工况下抗氧剂168、DP1、DP2含量

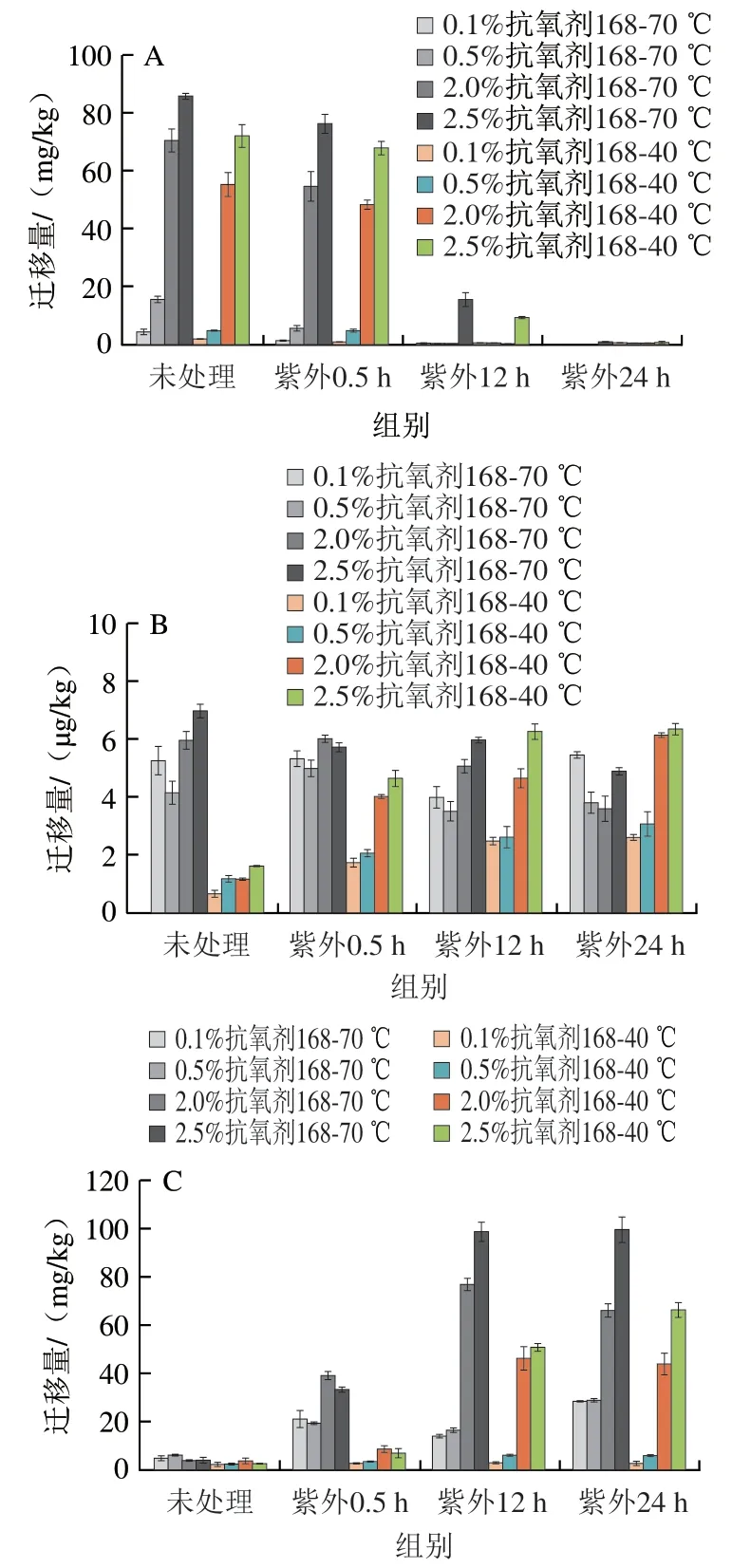

图3 紫外工况前后复合膜中抗氧剂168(A)、DP1(B)、DP2(C)含量Fig. 3 Contents of Irgafos168 (A), DP1 (B) and DP2 (C) in composite films before and after UV exposure

如图3所示,随着处理时间的延长,抗氧剂168含量降低,降解产物DP1、DP2含量一直增加,24 h时达到最高,所有样品均没有检出DP3。其中DP2的生成量远大于DP1,所以DP2为主要降解产物。这是因为紫外处理过程中,紫外线中高能光子提供的能量使PBAT/PLA复合膜中高分子链的共价键断键,产生自由基与抗氧剂168作用,使大量抗氧剂168被氧化生成DP2。紫外老化箱温度较高,环境中有一定水蒸气,少量抗氧剂168被水解生成降解产物DP1。紫外12 h时抗氧剂168质量分数均小于0.1%,与红外光谱1 100~950 cm段在紫外12 h后基本变平缓同时说明基本被消耗完毕抗氧剂,解释了抗氧剂168通常只作为辅助抗氧化剂,并且只能在短时间内达到抗氧化的效果。

2.1.2.2 紫外工况下抗氧剂168、DP1、DP2迁移量

图4 紫外工况前后抗氧剂168(A)、DP1(B)、DP2(C)的迁移量Fig. 4 Migration of Irgafos168 (A), DP1 (B) and DP2 (C) before and after UV exposure

如图4所示,迁移量与含量、温度呈正相关,含质量分数2.5%未处理的复合膜中抗氧剂168的迁移量为85.39 mg/kg,紫外老化后抗氧剂168的迁移量为0.11~75.79 mg/kg,最高迁移量大于国标限量要求60 mg/kg。DP2迁移量为3.04~99.50 mg/kg,根据估计每日摄入量(estimated daily intake,EDI)mg/(人·d)=迁移量(mg/kg)×3 kg食物×校正因子,计算DP2的EDI值为9.12~298.49 mg/(人·d),远大于其安全阈值90 μg/(人·d)。DP1在70 ℃时的迁移量没有明显增加趋势,这是因为DP1产生较少,且DP1为苯酚类物质,温度较高时容易被氧化成醌类物质。DP1的EDI值为5.19~17.89 μg/(人·d)<1 800 μg/(人·d)。与课题组之前结果相比,抗氧剂168及其降解产物更容易从可降解材料中迁出。

2.1.2.3 紫外工况下抗氧剂168、DP1、DP2迁出率

图5 紫外工况前后抗氧剂168(A)、DP1(B)、DP2(C)的迁出率Fig. 5 Percentage migration of Irgafos168 (A), DP1 (B) and DP2 (C)before and after UV exposure

如图5所示,3 种物质在40 ℃、10 d下的迁出率均低于70 ℃、2 h,低温抑制分子迁移。其中分子质量:DP2>抗氧剂168>DP1,迁出率下降:DP2>抗氧剂168>DP1,分子质量大的抑制效果越明显。一般分子质量较小的物质迁出率越高,但是DP1并没有较高的迁出率,这是因为其含量比抗氧剂168、DP2的含量低一个数量级。不同质量分数的抗氧剂168其迁出率有显著差别,低质量分数复合膜中目标物基本迁出具有较大迁出率。抗氧剂168在紫外30 min后迁出率明显上升,含0.1%、0.5%抗氧剂168复合膜迁出率增高约2 倍,含2.0%、2.5%抗氧剂168复合膜40 ℃迁出率增高约16.3%。紫外30 min后复合膜老化,高分子聚合物链变短使其在运动时具有更大的灵活性,目标物分子运动的概率增大。在紫外12、24 h后由于复合膜中含量过低以及降解的不均匀性,并不能评判降解使其迁出率下降。DP1在40 ℃下,复合膜老化后迁出率增大,70 ℃下由于其自身的不稳定性,可能被氧化生成醌类物质使迁出率下降。DP2在70 ℃时的迁出率上升,在40 ℃时下降约50%,这是复合膜老化后DP2含量增高且低温抑制迁移共同影响的结果。

2.2 高湿工况对PBAT/PLA性能和抗氧剂168及其降解产物迁移的影响

2.2.1 高湿工况下复合膜的力学性能和红外光谱

可降解材料在仓库中贮存以及南方多雨时节时运输会暴露于湿度较高的环境,PBAT/PLA聚合物链上酯键与空气中的水分子反应水解为羧基和羟基从而发生水解降解。聚合物主链上的酯键水解断裂使聚合物链变短,造成复合膜延展性不好,拉伸强度和断裂伸长率下降。

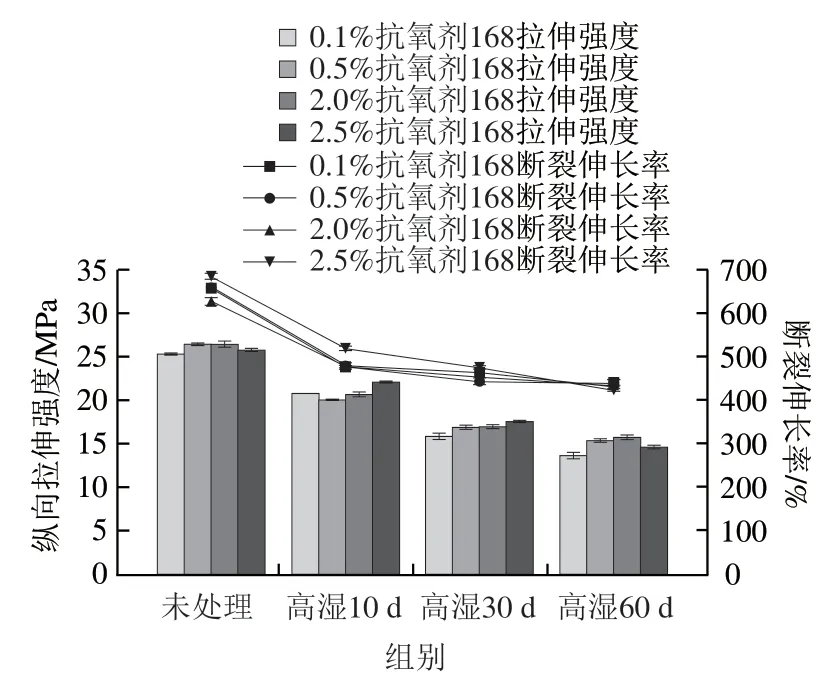

图6 高湿工况前后PBAT/PLA复合膜的纵向拉伸强度和断裂伸长率Fig. 6 Longitudinal tensile strength and elongation at break of PBAT/PLA composite films before and after high moisture exposure

如图6所示,高湿10、30、60 d时PBAT/PLA复合膜拉伸强度分别下降了17.9%、34.2%、41.6%,断裂伸长率分别下降了24.8%、29.6%、34.1%。高湿60 d时,复合膜力学性能下降将近50%,高湿90 d复合膜已经出现破损,所以对于可生物降解PBAT/PLA材料的贮存湿度一定要严格把控。从图6斜率可以看出,随着高湿处理时间延长,复合膜力学性能下降速率变缓,这可能是由于在碱性环境中,碱性溶液会中和水解生成的端羟基,同时短链发生交联,减缓了降解速率。在高湿处理整个过程中,含2.5%抗氧剂168的复合膜表现出较好的力学性能,因为薄膜较厚,阻碍了水分子进入聚合物体系,从而抑制水解降解。

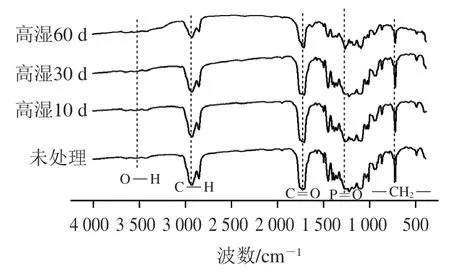

图7 PBAT/PLA复合膜高湿工况前后复合膜的红外图谱(抗氧剂168质量分数0.5%)Fig. 7 Infrared spectra of PBAT/PLA composite film with 0.5%Irgafos168 before and after high moisture exposure

如图7所示,高湿处理后PBAT/PLA聚合物链中C—H键、C=O键、—CH—键峰面积减小,这是因为复合膜聚合物链中酯键在高湿环境下与水作用发生水解降解,高分子聚合物链断裂,同时酯键水解生成端羧基使得聚合物环境pH值下降,造成碳链断裂。红外光谱图从分子结构方面解释了复合膜力学性能下降的原因。1 100~950 cm处抗氧剂168中芳香族P—O—C结构的峰面积有微弱变平缓的趋势,1 350 cm处为DP2中P=O键峰面积增大,说明有少量抗氧剂168被消耗。

2.2.2 高湿工况迁移结果

2.2.2.1 高湿工况下抗氧剂168、DP1、DP2含量

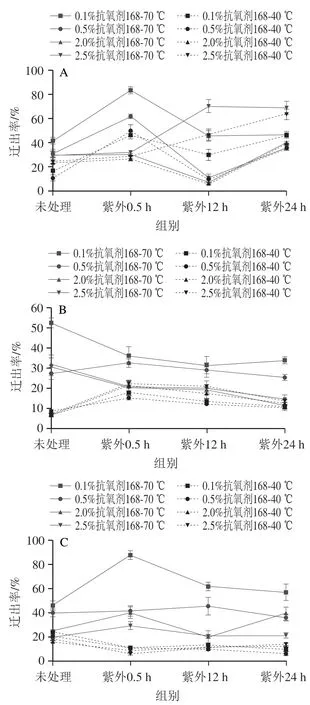

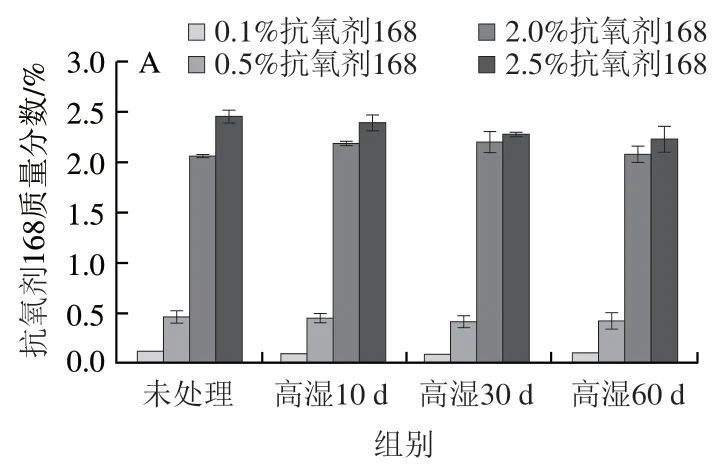

图8 高湿工况前后复合膜中抗氧剂168(A)、DP1(B)、DP2(C)含量Fig. 8 The contents of Irgafos168 (A), DP1 (B) and DP2 (C) in composite film before and after high moisture aging

如图8所示,含2.5%抗氧剂168的复合膜中抗氧剂含量在高湿处理10、30、60 d后分别下降了2.74%、7.26%、9.39%。高湿处理后期抗氧剂168消耗速率变慢,这是因为复合膜力学性能下降速率减缓,聚合物链发生交联减少了抗氧剂168发生氧化反应概率。DP1产生量较少,温度较高时不稳定。DP2含量随着复合膜老化一直增加,高湿60 d时达到最高为0.82%。

2.2.2.2 高湿工况下抗氧剂168、DP1、DP2迁移量

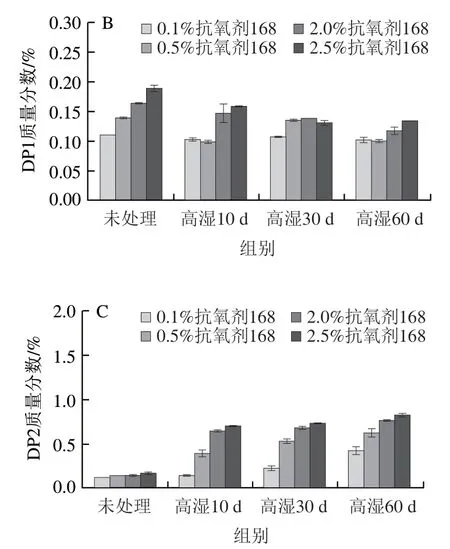

图9 高湿工况前后抗氧剂168(A)、DP1(B)、DP2(C)的迁移量Fig. 9 Migration of Irgafos168 (A), DP1 (B) and DP2 (C) before and after high humidity exposure

如图9所示,目标物的迁移量:40 ℃、10 d<70 ℃、2 h,与含量呈正相关。与紫外处理下的迁移结果相比,DP1没有显著差异,DP2大量减少,说明抗氧剂168的主反应为氧化生成DP2。高湿老化后抗氧剂168迁移量为1.17~85.15 mg/kg,最高迁移量大于国标限量要求60 mg/kg。主要产物DP2迁移量为2.77~46.13 mg/kg,计算EDI值为8.31~138.39 mg/(人·d),大于其安全阈值90 μg/(人·d)。DP1的EDI值为5.73~18.55 μg/(人·d)<1800 μg/(人·d)。

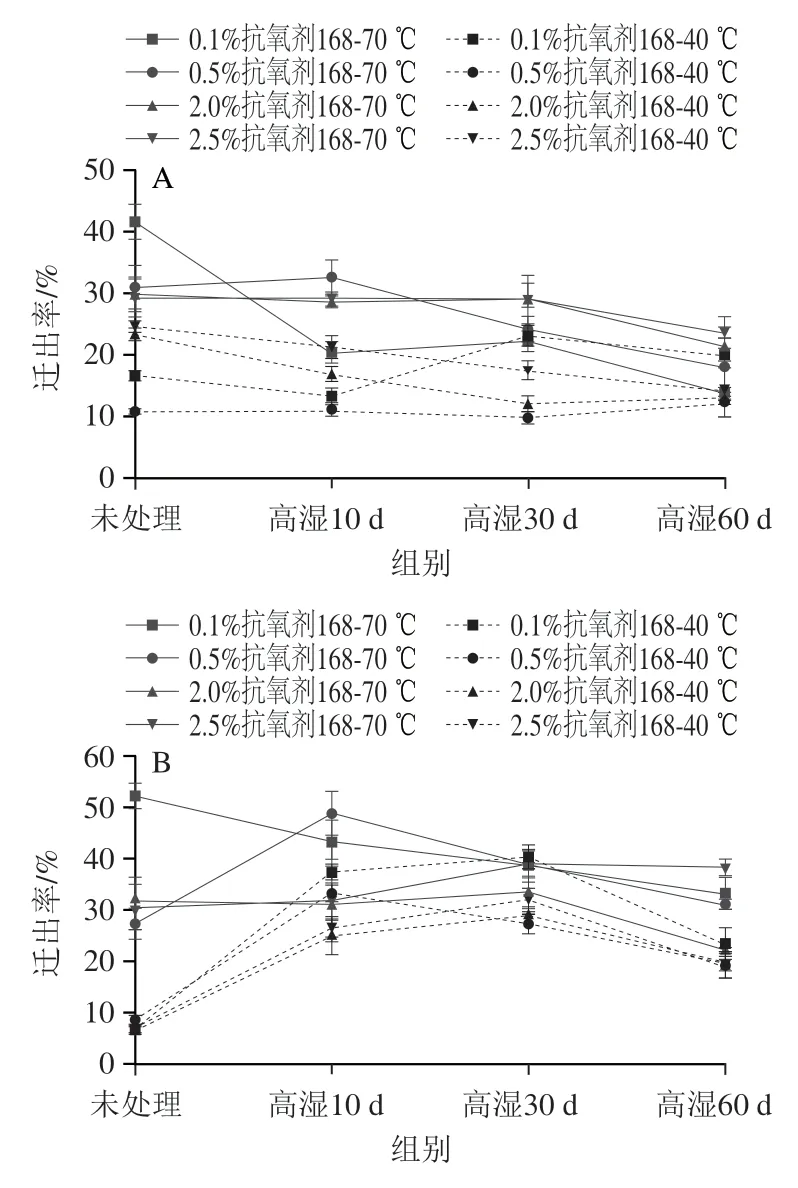

2.2.2.3 高湿工况下抗氧剂168、DP1、DP2迁出率

图10 高湿工况前后抗氧剂168(A)、DP1(B)、DP2(C)的迁出率Fig. 10 Percentage migration of Irgafos168 (A), DP1 (B) and DP2 (C)before and after high moisture exposure

如图10所示,抗氧剂168随着复合膜老化其迁出率有下降的趋势,70 ℃时下降26.0%、40 ℃下降20.3%(2.5% 抗氧剂168复合膜),这与紫外30 min后抗氧剂168迁出率增大相反,与紫外12 h后抗氧剂168迁出率减小相同。比较3 种情况复合膜的力学性能(拉伸强度、断裂伸长率):紫外30 min(21.0 MPa、502.2%)>高湿处理(15.0~20.6 MPa、431.5~492.2%)>紫外12 h(16.1 MPa、329.4%),复合膜老化程度:紫外30 min<高湿处理<紫外12 h。说明复合膜老化程度低时促进抗氧剂168的迁移,降解程度高时由于发生交联抑制抗氧剂168的迁移,迁出率下降。DP1在40 ℃、10 d的迁出率增高,说明低温时DP1比较稳定,不容易被氧化。70 ℃下DP2的迁出率先上升后下降,这是因为随着复合膜老化,高温更容易破环膜结构使得迁出率增大,随着降解程度增大,复合膜表面聚合物链发生交联开始抑制迁移。40 ℃下DP2的迁出率下降,虽然DP2含量增加但是低温对分子质量大的物质抑制迁移效果更显著,造成迁出率下降。

2.3 盐雾工况对PBAT/PLA性能和抗氧剂168及其降解产物迁移的影响

2.3.1 盐雾工况下复合膜的力学性能和红外光谱

海上货物运输时间一般为40 d左右,盐雾老化实验是对海运商品接触环境条件的加速实验。盐雾贮存条件湿度较高,环境中的水蒸气使聚合物链发生水解反应进而使材料发生水解降解。

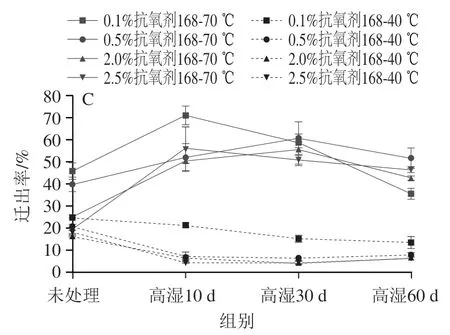

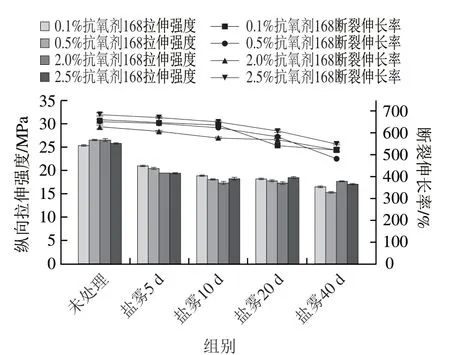

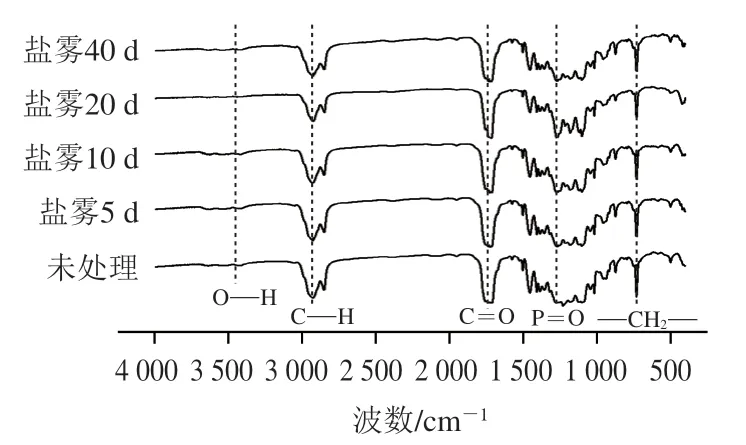

图11 盐雾工况前后PBAT/PLA复合膜的纵向拉伸强度和断裂伸长率Fig. 11 Longitudinal tensile strength and elongation at break of PBAT/PLA composite films before and after salt spray exposure

如图11所示,PBAT/PLA复合材料在盐雾贮存40 d时拉伸强度降低了35.9%,断裂伸长率降低了21.5%。含2.5%的抗氧剂168复合膜的力学性能稍高,抗氧剂168发挥作用,抑制了聚合物链的水解过程,同时复合膜较厚,抑制了环境中的水分子进入聚合物体系。盐雾工况相对于高湿工况对PBAT/PLA复合膜的破环较小,这是由于一方面盐雾处理的温度较低抑制水解降解,另一方面盐雾实验过程中高浓度的盐雾沉积在复合膜表面形成一层结晶,阻碍环境中的一部分水蒸气与复合膜接触。

图12 PBAT/PLA复合膜盐雾工况前后复合膜的红外图谱(抗氧剂168质量分数0.5%)Fig. 12 Infrared spectra of PBAT/PLA composite membrane with 0.5%Irgafos168 before and after salt spray exposure

如图12所示,随着盐雾实验时间延长,C—H键、C=O键、—CH—键峰面积均有微弱的减小趋势,说明高分子链存在少量断键的情况,从微观方面解释了盐雾处理的复合膜力学性能下降较小。1 100~950 cm处抗氧剂168中芳香族P—O—C结构的峰面积几乎没有变化,1 350 cm处为DP2中P=O键峰面积增大,说明PBAT、PLA聚合物链在贮存过程中酯键断裂,不饱和亚磷酸酯键捕捉聚合物水解断裂产生的自由基生成DP2,极少量抗氧剂168被消耗。

2.3.2 盐雾工况迁移结果

2.3.2.1 盐雾工况下抗氧剂168、DP1、DP2含量

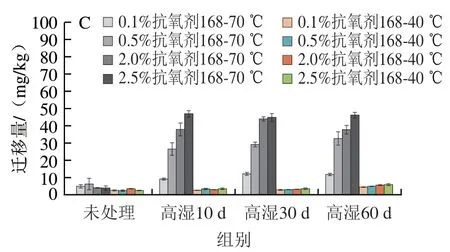

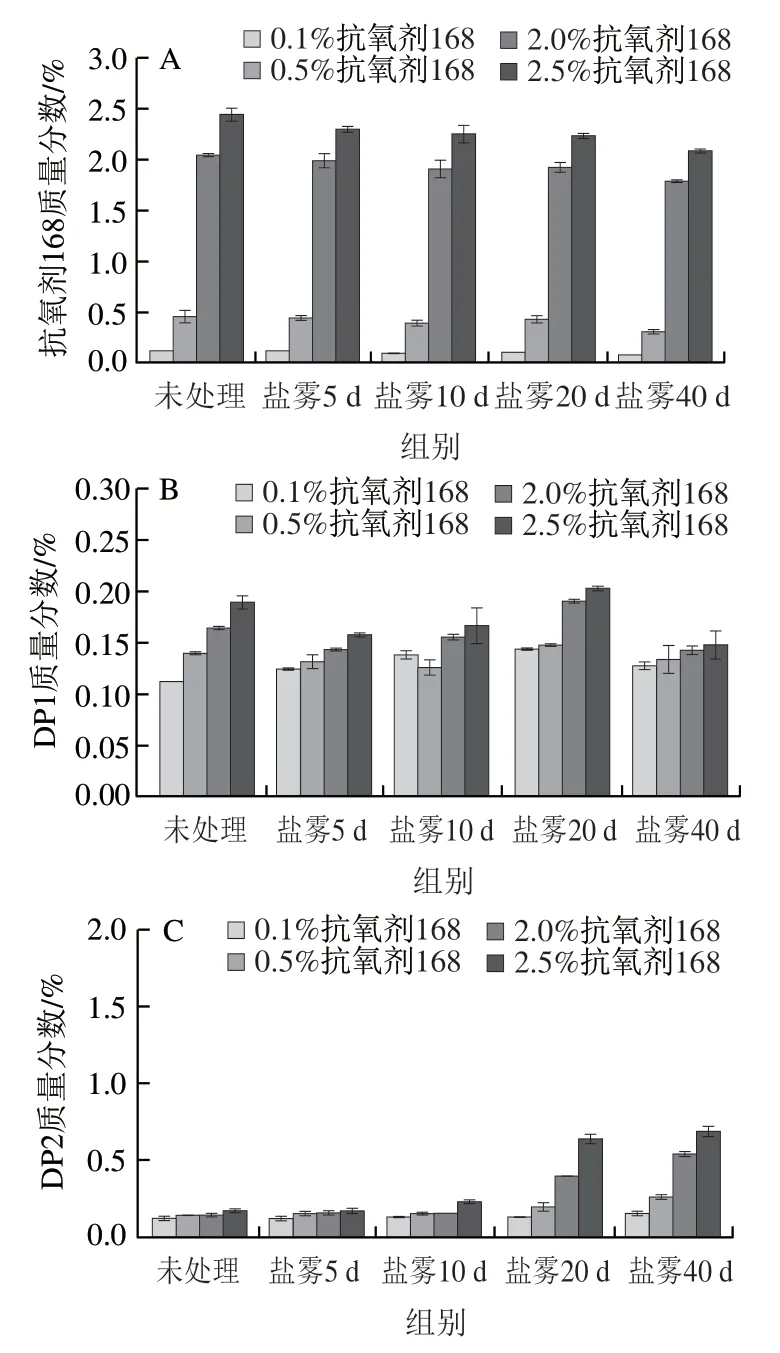

图13 盐雾工况前后复合膜中抗氧剂168(A)、DP1(B)、DP2(C)含量Fig. 13 Contents of Irgafos168 (A), DP1 (B) and DP2 (C) in composite films before and after salt spray exposure

如图13所示,随着盐雾处理时间延长,抗氧剂168含量有微小的减少,40 d时下降了9.30%。DP1的生成量较少,盐雾处理后含量无显著差异(>0.05)。DP2随着复合膜老化含量一直增多,盐雾40 d时达到最高为0.68%。

2.3.2.2 盐雾工况下抗氧剂168、DP1、DP2的迁移量

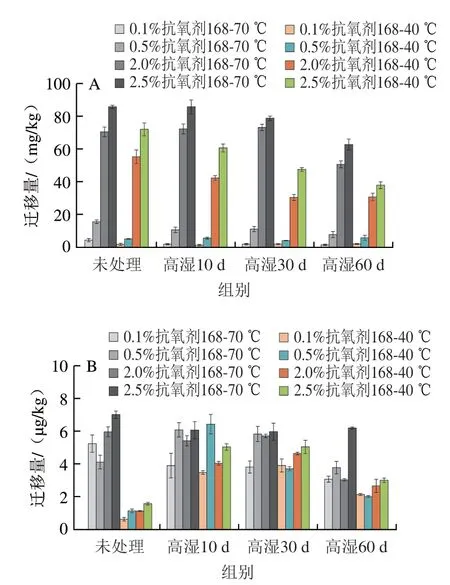

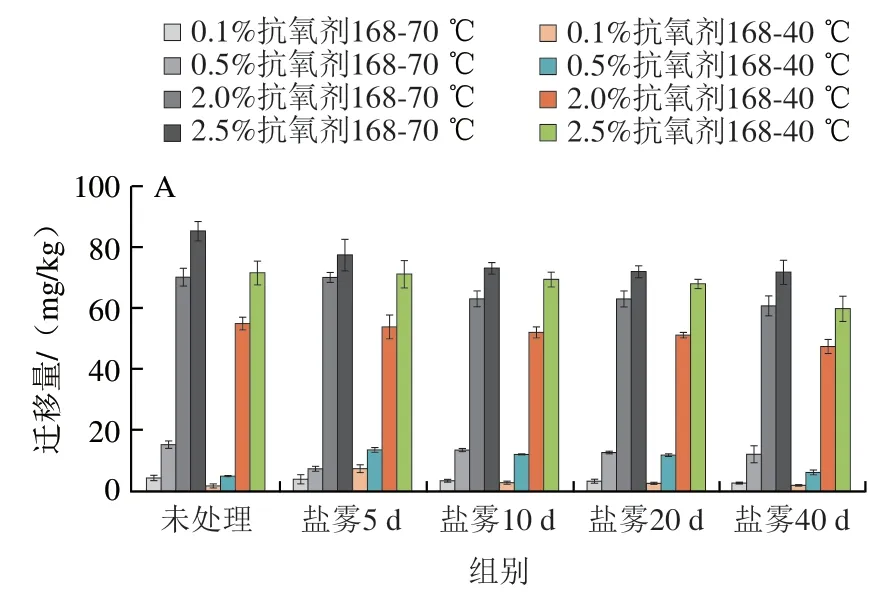

图14 盐雾工况前后抗氧剂168(A)、DP1(B)、DP2(C)迁移量Fig. 14 Migration of Irgafos168 (A), DP1 (B) and DP2 (C) before and after salt spray exposure

如图14所示,与紫外、高湿处理下的迁移情况一致,迁移量与复合膜迁移前目标物含量、迁移温度呈正相关。相比于70 ℃,40 ℃时目标物迁移量减少,其中DP2迁移量下降最多。盐雾老化后抗氧剂168的迁移量为2.68~77.52 mg/kg,最高迁移量大于国标限量要求60 mg/kg。主要产物DP2迁移量为3.04~20.71 mg/kg,计算EDI值为9.12~62.12 mg/(人·d),远大于其安全阈值90 μg/(人·d)。DP1的EDI值为4.83~17.01 μg/(人·d)<1 800 μg/(人·d)。

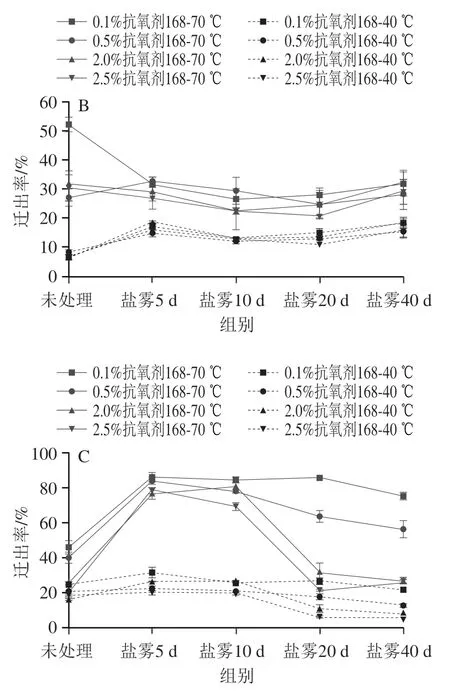

2.3.2.3 盐雾工况下抗氧剂168、DP1、DP2的迁出率

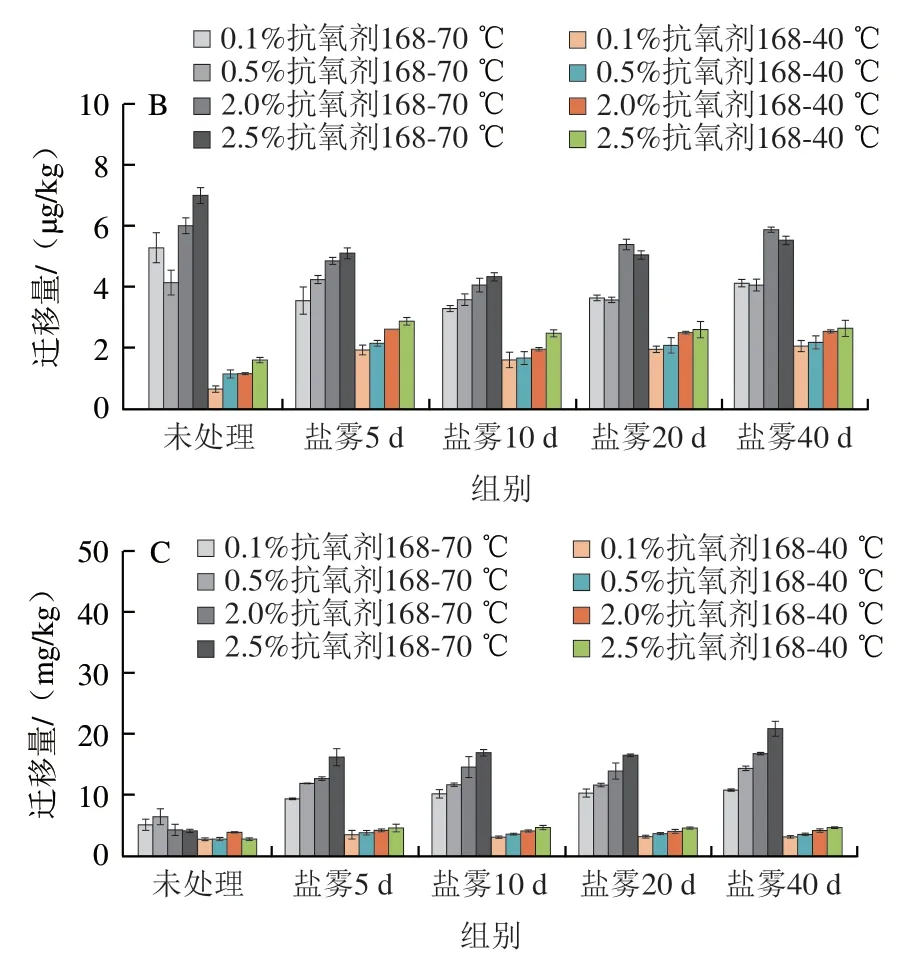

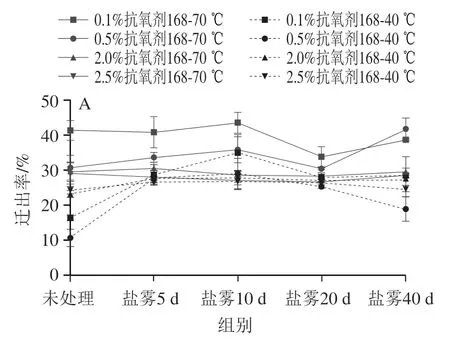

图15 盐雾工况前后抗氧剂168(A)、DP1(B)、DP2(C)的迁出率Fig. 15 Percentage migration of Irgafos168 (A), DP1 (B) and DP2 (C)before and after salt spray salt spray exposure

如图15所示,70 ℃的迁出率高于40 ℃,高温促进目标物的迁移。由于盐雾老化前后复合膜结构、抗氧剂168含量变化较小,质量分数2.0%、2.5%复合膜中抗氧剂168的迁出率无显著差异(>0.05)。DP1在低温时较稳定,随着复合膜老化,其迁出率有增大趋势。DP2在含量增高的情况下,其迁出率在70 ℃先增高后降低,40 ℃时下降,这与紫外、高湿迁出率结果一致,70 ℃时,高温使降解程度较低的复合膜迁出率增高,随着降解程度变大,复合膜表面短聚合物链增多发生交联抑制DP2迁移。40 ℃时,DP2含量随着抗氧剂被氧化而增多,但低温抑制其迁移,导致迁出率下降。

3 结 论

表征了PBAT/PLA复合膜在紫外、高湿、盐雾工况下的性能变化,并检测不同老化程度复合膜中抗氧剂168及其降解产物向异辛烷的迁移情况。

紫外、高湿工况对PBAT/PLA复合膜拉伸力学性能影响较大,紫外2 d、高湿60 d、盐雾40 d后复合膜的拉伸强度分别下降了61.1%、41.6%、35.9%。可降解材料在生产、运输、贮存、使用过程中要尽量避免接触日光、高温以及高湿的环境。

抗氧剂168、DP1、DP2的迁移量与温度、含量成密切正相关。工况越严苛,消耗抗氧剂168的量和产生降解产物DP1、DP2的量越多,所以抗氧剂168消耗量和3 种目标物的迁移量:紫外>高湿>盐雾。PBAT/PLA复合膜老化一定程度会促进迁移。抗氧剂168产生的主要降解产物为DP2,只有少量DP1生成且不稳定,所有样品中均没有检测到DP3。根据TTC法评判3 种降解产物,均存在一定毒性,并且计算3 种工况下DP2的EDI值均超过其安全阈值,所以不能只依据有意添加物的添加限量及迁移限量来评判食品包装的安全性。

目前,大多可降解材料还不被允许作为食品接触包装材料,所以为了扩大可降解材料在食品包装领域的应用,必须重视其安全性的研究。