中速磨煤机液压系统运行优化研究

2022-10-08曾国兵魏佳佳胡胜利余长军

曾国兵, 刘 聪, 魏佳佳, 胡胜利, 余长军

(安徽电气工程职业技术学院, 安徽 合肥 230051)

0 引言

在“双碳”目标下,电力行业正发生着广泛而深刻的变革,燃煤电厂定位为“托底保供”,这要求燃煤机组进行深度调峰。随着燃煤电厂深度调峰的进行,机组峰谷负荷差距大,磨煤机运行故障率显著升高。某火力发电厂机组锅炉为哈尔滨锅炉厂制造的超临界压力、一次中间再热直流锅炉,制粉系统配有6台ZGM113型中速直吹式磨煤机。磨煤机是制粉系统重要组成设备,其作用是将原煤碾磨成煤粉。大型机组磨煤机多采用磨辊液压自动控制系统,该系统能根据给煤机煤量变化自动调整加载力,使磨煤机磨制的煤粉细度满足锅炉运行要求。

1 液压加载系统工作原理

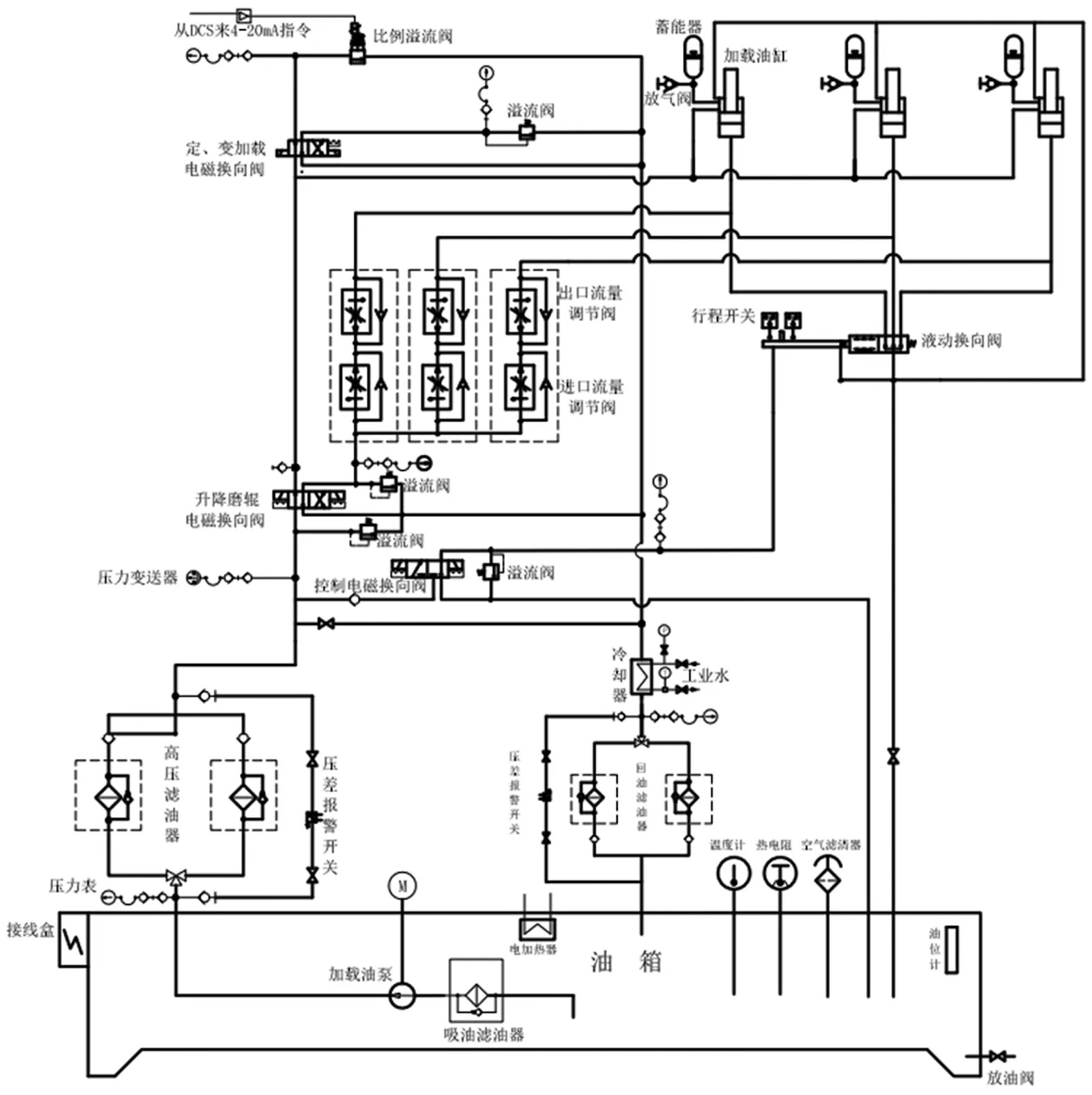

液压加载系统的作用是控制与调节磨煤机加载力,是磨煤机的重要组成部分[1]。液压加载系统由液压油泵,蓄能器,比例溢流阀,液动换向阀,升降磨辊电磁换向阀,定、变加载电磁换向阀,安全阀,回油滤油器,冷却器等设备组成,系统控制原理如图1所示。

图1 液压加载系统原理图

液压加载系统有自循环、变加载、定加载和升降磨辊四种运行方式[2]。磨煤机正常运行时液压加载系统为变加载工况运行。变加载运行时,磨辊为降磨辊状态,升降磨辊电磁换向阀在左边位置;液动换向阀在右边位置,为打开状态,液压加载切换为变加载运行方式,从而使定、变加载电磁换向阀切换至左边位置。液压加载系统液压油系统流程为:油泵从油箱中吸油,油液经滤油器、升降磨辊电磁、主油路进入加载油缸。另一路经过定、变加载电磁换向阀、比例溢流阀、冷油器、回油过滤器回到油箱。比例溢流阀的开度根据DCS系统的电信号进行调节,即加载压力随给煤机煤量的变化而改变。

2 磨煤机运行中的问题及分析

2.1 磨煤机运行中存在的问题

制粉系统运行中发现存在各台磨煤机低出力时振动大、制粉电耗偏高、磨辊磨损严重等问题;高负荷时,存在磨煤机出力受限等问题,无法满足机组深度调峰运行要求。

2.2 问题分析

煤炭不同的可磨性与磨煤机中料层厚度不均匀,会导致磨盘不稳,磨辊陷落和滑动,这是造成磨煤机振动的主要原因。磨辊陷落和滑动会加大磨辊不均匀性磨损,料层阻力也会随着不均匀性磨损增加而增大,导致磨辊转动时跳动增大,运行稳定性下降,对煤层厚度破坏性增大,形成恶性循环过程;当磨盘与磨辊之间稳定的料层厚度被破坏时,会造成磨煤机剧烈振动。

辊轮碾压料层滚动状态的压应力分布[3]表示如下。

p=khμ

(1)

式中,k表示物料抗压系统,u表示物料状态系数,取值范围0~1。式(1)反应了辊轮下物料比压p和下陷深度h之间的数学关系,辊轮下物料比压越大,辊轮下陷深度也就越深。

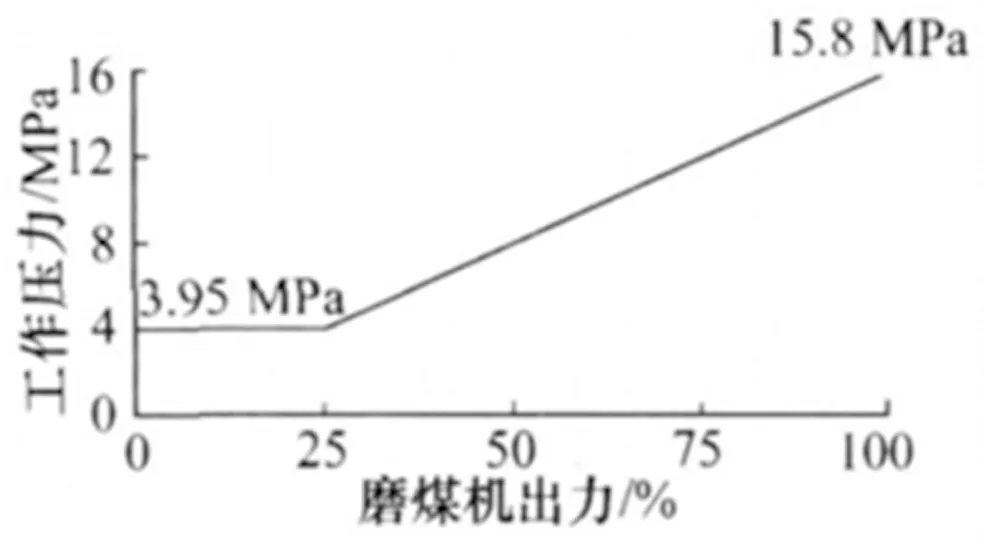

磨煤机磨辊的碾磨力为磨辊的重力和液压加载力之和。磨辊的重力一定,液压加载力变化,磨煤机的碾磨力则发生变化。即通过改变油缸中的液压油压力改变加载力,也就是说液压油压力越高,磨辊的碾磨力也就越大。液压油油压的大小是由比例溢流阀根据给煤量的变化进行自动调整的,其控制原理如图2所示。

图2 磨煤机加载系统控制原理图

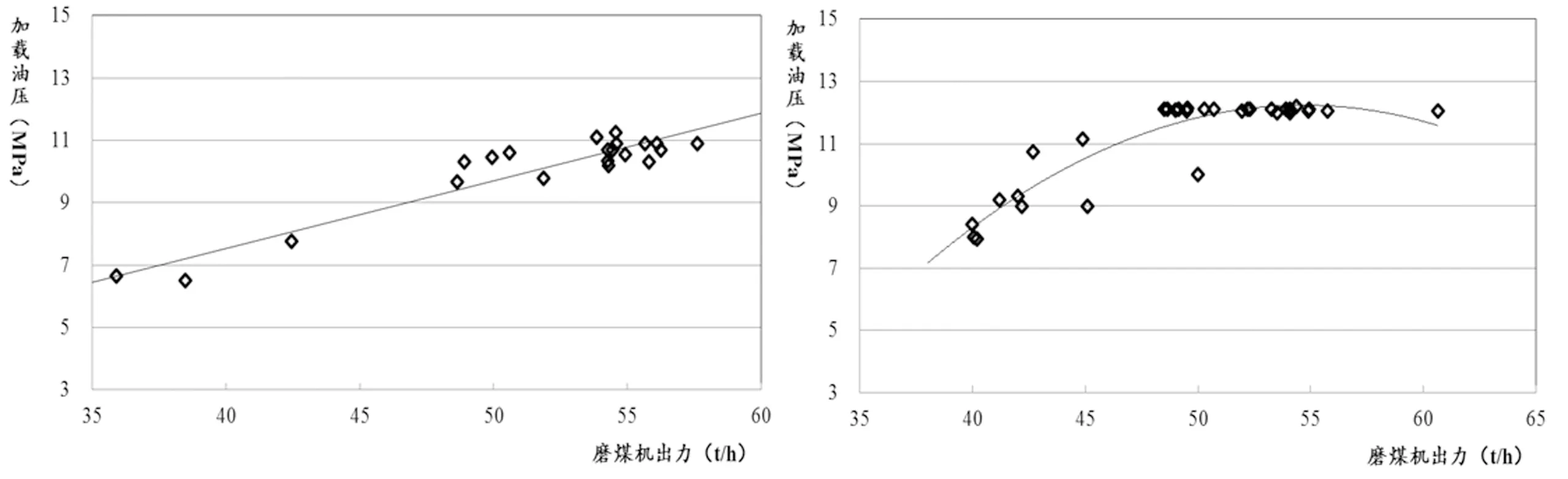

各磨煤机出厂时,根据磨煤机的设计煤种等参数,设置好磨煤机运行时液压油工作压力与磨煤机出力的关系曲线,如图3所示。

图3 液压油工作压力与磨煤机出力关系曲线

机组运行深度调峰期间,机组负荷差很大。低谷阶段机组负荷较低,所需的煤量较低。在实际运行中,为减轻因磨煤机投入台数太少,导致的炉内温度场不均匀,热负荷太集中,水冷壁、过热器热偏差大的情况,会采用2台磨的煤量维持3台磨投入的运行方式,这就更使磨煤机长期低于最小出力运行,使得磨煤机出现剧烈振动、磨辊磨损严重、制粉电耗高等问题。磨辊严重磨损后,使得磨盘和磨辊的间隙增大,在磨煤机高负荷运行时,加载力又不够,无法达到最大出力运行,煤粉细度也达不到最佳煤粉细度要求,机组运行不经济。

3 磨煤机运行优化试验

3.1 磨煤机摸底试验

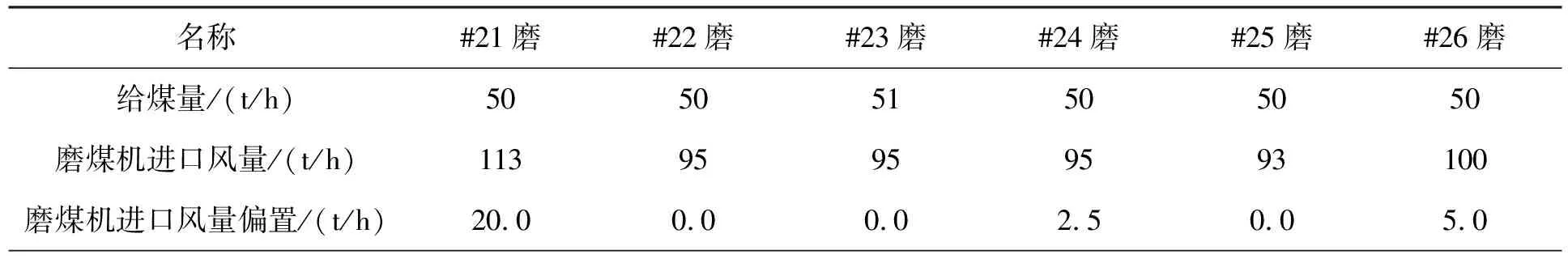

为充分了解各磨煤机运行状态,在进行磨煤机加载油压特性试验之前对6台磨煤机进行了摸底试验,#22、#23、#25磨煤机内部易损部件进行过更换,其他磨煤机内部易损部件未进行更换。试验时,各磨煤机磨制煤种的可磨性系数在74~82之间,差异较小,且处于正常煤种与易磨煤种之间,与设计煤种基本一致,相关数据见表1所示。

表1 磨煤机摸底试验数据汇总

续表

由磨煤机运行状况及摸底测试数据可知:

(1)从磨煤机功率可知,由于#22、#23、#25磨煤机内部易损部件进行过更换,所以内部磨损较小,这三台磨煤机功率明显低于其他磨。

(2)从磨煤机加载油压及其偏置可知,各磨煤机实际加载油压均高于组态曲线中的设置值。

3.2 磨煤机加载油压特性试验

磨煤机加载油压特性试验方法是在保持其他运行参数不变的条件下,仅通过改变磨煤机加载油压,得到磨煤机相关运行参数的变化规律,最后结合磨煤机振动、煤粉细度、磨煤机功率、进出口差压等参数综合分析比较,确定该磨煤机一定给煤量下最佳加载油压。然后再改变磨煤机的给煤量进行一个煤量-加载油压特性试验,如此反复进行,最终得到磨煤机在不同给煤量下的最佳加载油压,从而得出磨煤机磨煤量-加载油压特性曲线。限于篇幅文中仅列出#22磨、#25磨在55 t/h给煤量情况下的试验数据,如表2所示。

表2 磨煤机加载油压特性试验数据汇总

由试验数据可知:

(1)加载油压越大,磨煤机进出口差压整体呈现下降趋势。当磨煤机加载压力增大时,其研磨能力增强,进而使得磨内贮煤量降低,进出口差压随之降低。

(2)加载油压越大,一方面对磨盘压力增加,进而磨煤机功率上升;另一方面研磨能力的加强,又使得磨内贮煤量降低,磨煤机功率又会有所下降。

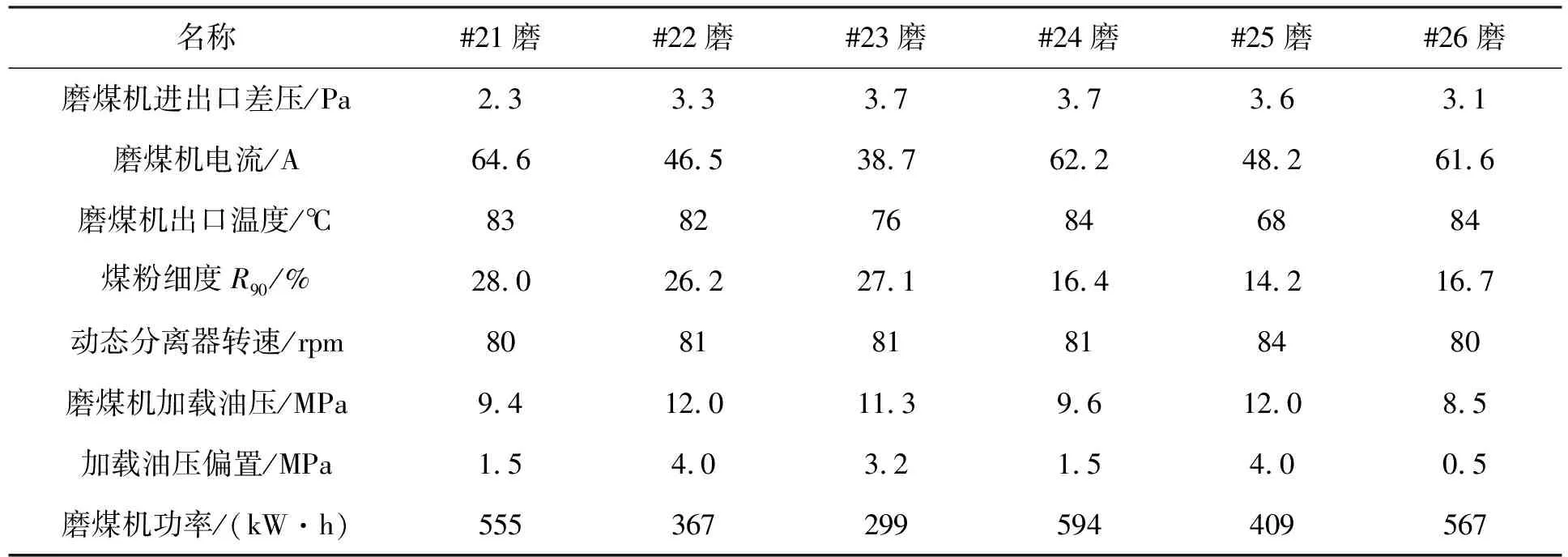

3.3 煤量-加载油压特性曲线修正

根据各台磨煤机加载油压特性试验,从众多试验工况中选取不同磨煤机出力下的典型工况,进行煤量-加载油压特性曲线修正,同时在DCS控制系统中进行液压油工作压力与磨煤机出力关系曲线的修改。各台磨煤机修正后的磨煤量-加载油压特性曲线如图4(a)~(f)所示。

(a)#21磨煤量-加载油压特性曲线 (b)#22磨煤量-加载油压特性曲线

(c)#23磨煤量-加载油压特性曲线 (d)#24磨煤量-加载油压特性曲线

(e)#25磨煤量-加载油压特性曲线(f)#26磨煤量-加载油压特性曲线

4 结论

根据磨煤机运行中存在的问题进行制粉系统优化调整试验,并根据试验结果,修正各台磨煤机原有“煤量-加载油压”特性曲线,优化磨煤机液压控制系统中的DCS控制逻辑,解决了磨煤机低出力时磨煤机振动大、制粉电耗偏高、磨辊磨损严重、高负荷磨煤机出力受限等问题,实现了试验指导实际运行的最终目标。