国内燃气轮机热端部件检修技术研究进展

2022-10-08夏际先王万里周盈涛刘秀田

夏际先, 王万里, 周盈涛, 何 泳, 刘秀田

(1.大唐苏州热电有限责任公司,江苏 苏州 215214; 2.大唐锅炉压力容器检测中心有限公司, 安徽 合肥 230088; 3.深圳大唐宝昌燃气发电有限公司, 广东 深圳 518110)

0 引言

燃气轮机具有污染物排放低、热效率高及启停时间短等优点,在“双碳”背景下将逐步发展为参与调峰的重要组成部分。随着高等级重型燃气轮机技术的发展,目前燃气轮机透平进气温度(TIT)可达1 600 ℃,联合循环机组热效率高达65%。我国在役重型燃机,尤其是先进高等级燃机主要依赖进口,在相关部件检修时存在工期长、费用大的问题。此外,等级较高的燃气轮机均产自通用电气、西门子、阿尔斯通及三菱重工等国外大型集团,热端关键部件的检修技术被严格封锁。

燃机热端部件运行温度高、服役环境恶劣,在失效事故中占据很大比例[1-3]。本文介绍了目前国内外常见的燃气轮机热端关键部件的检修技术及燃机健康状态评价手段,并对未来国内燃气轮机检修技术进行展望。

1 无损检测技术

无损检测(Non-destructive testing, NDT)具有便捷、准确度高以及不影响被检测对象的使用性能等特点,在热端部件检修过程中得到广泛的应用。

1.1 透平叶片

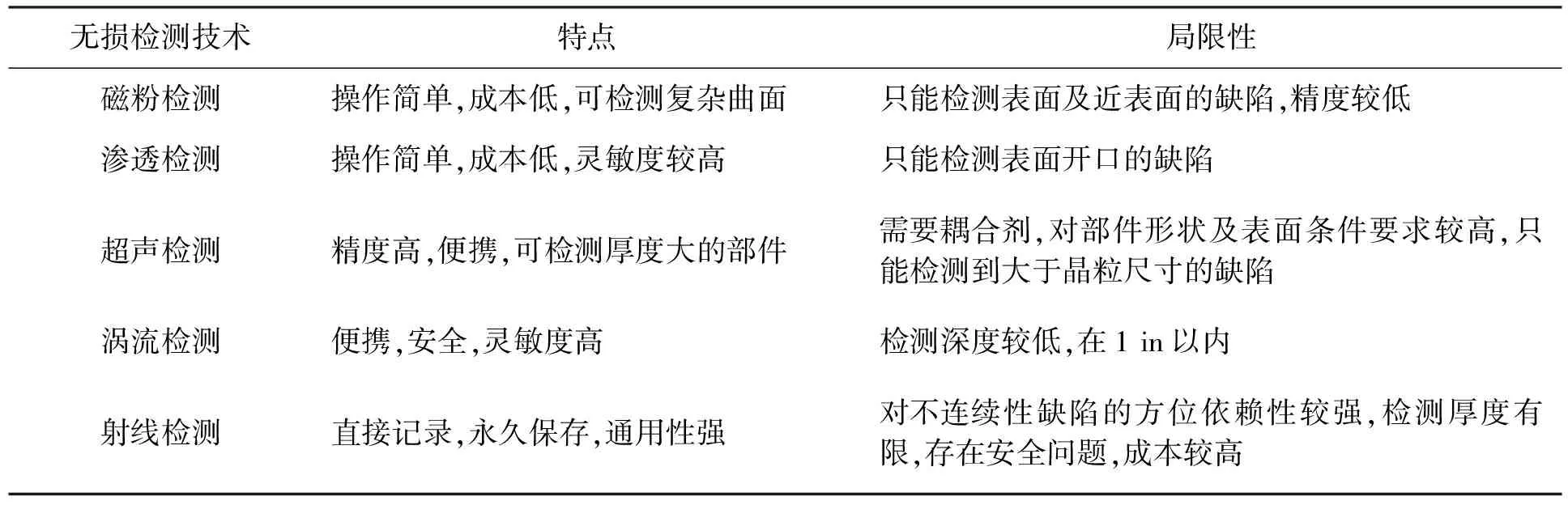

透平叶片曲面较为复杂,目前应用较为广泛的无损检测手段主要有超声检测(Ultrasonic testing, UT)、磁粉检测(Magnetic particle testing,MT)、渗透检测(Penetrant testing,PT)、涡流检测(Eddy current testing, ECT)及射线检测(Radio graphic testing,RT)等,其特点及局限性如表1所示。

表1 透平叶片无损检测技术特点及局限性

经过多年的发展,上述叶片无损检测技术在国内发展较为成熟,如唐建朝等[4]通过荧光渗透技术对发动机叶片进行检测,发现叶片存在制造抛修裂纹。董瑞琴等[5]通过超声波技术对叶片根部深处裂纹进行探测,解决了低压一级转子原位超声检测叶片深根部位裂纹的技术难题。孔凡琴等[6]对发动机涡轮叶片通过数字射线成像技术进行了缺陷尺寸的测定。在先进无损检测技术在透平叶片上的应用方面,如弱磁检测技术对涡轮叶片裂纹缺陷检测的可行性研究,也取得了较大进展[7]。

1.2 热障涂层

热障涂层(Thermal barrier coatings, TBCs)具有特殊的微结构、多界面和多相特点,在恶劣的环境下服役时存在组织结构退化、热物性和力学性能退化、微裂纹萌生扩展、涂层减薄、热生长氧化物(Thermally grown oxide, TGO)生长、CaO-MgO-Al2O3-SiO2(CMAS)腐蚀及应力水平变化等现象[8]。

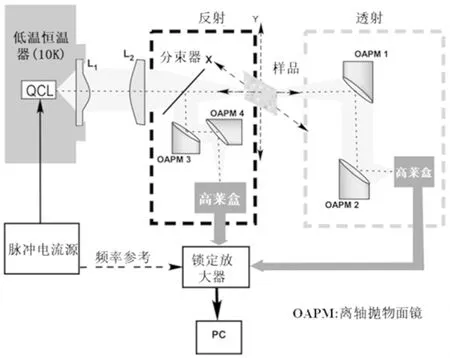

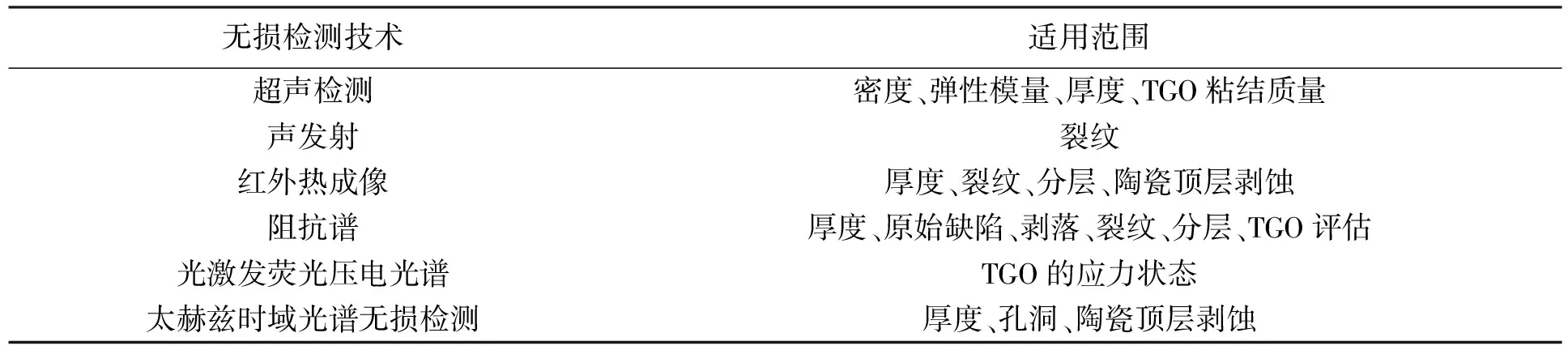

目前国际主流的热障涂层无损检测技术包括超声检测(Ultrasonic testing, UT)、声发射(Acoustic emission, AE)、红外热成像(Infrared thermography, IRT)、阻抗谱(Impedance spectroscopy, IS)、光激发荧光压电光谱(Photoluminescence piezo spectroscopy, PLPS)以及太赫兹时域光谱无损检测(Terahertz time domain spectroscopy, THz-TDS)等。其中THz-TDS的原理如图1所示,将样品通过THz反射或透射获得THz脉冲的振幅和相位信息,经频域变换后获取折射率和吸收系数等与样本本质相关的光谱信息[9]。

各检测技术的适用范围如表2所示。

图1 太赫兹时域光谱无损检测技术原理

表2 热障涂层无损检测技术适用范围

国内的涂层无损检测技术近年来取得了较大的进步,如林祺[10]通过底面回波反射法对人工制造的涂层结合界面缺陷进行了表征,并结合非线性超声技术测量对涂层结合强度敏感的超声特征参数,测量了涂层的结合强度。杨丽等[11]通过AE技术对热障涂层在高温CMAS腐蚀环境下的失效模式进行了研究,得到涂层损伤行为与声发射信号之间的联系。何箐等[12]采用IRT技术对模拟服役环境过程中(燃气加热、高温度梯度及冷热交替循环)热障涂层的损伤趋势进行了监测,并提出利用红外热辐射差异水平参数(ΔTR)对缺陷在热障涂层内部扩展的趋势进行预测的方法。赵乃义等[13]通过IS技术研究了复杂型面航空发动机涡轮叶片表面热障涂层在热循环过程中微观结构和界面结合强度的演变规律。叶东东等[14]从顶层陶瓷厚度测量、TGO厚度、冲蚀监测、孔隙监测及裂纹监测等方面,对THz-TDS技术在热障涂层的应用现状、存在的问题及未来发展方向进行了归纳。

热障涂层的表征受其制备方法、工艺参数等多种条件影响,单一的无损检测方法难以实现对其准全面的检测,对热障涂层的全面评估还需结合多种检测方法在其检测范围内的特有优势。对此,国外相关检验人员进行了研究并取得了一定的进展,如进行热障涂层缺陷、涂层厚度的检测时采用不同热激励的红外热成像方式测量,且部分较为成熟的检测方法得到了工业化应用。我国在先进无损检测技术以及多种检测技术结合以达到更高的精度等方面,还有较大提升空间。

2 部件修复工艺

2.1 热障涂层修复及再制造

热障涂层服役环境非常恶劣,在工质及外物(如机体磨损产生的粒子)的冲蚀作用、TGO生长、涂层烧结引起的体积变化等多方面因素的交叉作用下,易引发陶瓷顶层剥落并导致涂层失效。热障涂层的检修过程中若要在保障质量的同时节约成本,涂层的修复和再制造无疑是其中的重要环节。

2.1.1 热障涂层的修复方法

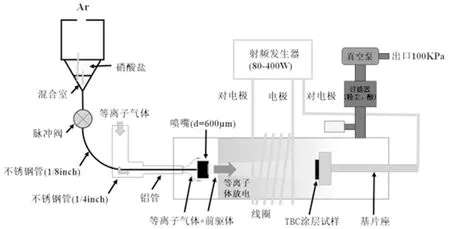

溶液注入等离子喷涂技术(Solution precursor plasma spray, SPPS)的工作原理是将溶液雾化后送入等离子体中发生理化反应,前驱体以液态形式冲击基体,沉积到金属基体上,最终形成涂层[15]。F.Rousseau等[16]在SPPS的基础上设计了一种新的注射装置,生产出一种相当均匀和可重复的喷雾剂,用来修复沉积在小平片上的大气等离子喷涂(Air plasma spray, APS)与电子束物理气相沉积(Electron beam-physical vapor deposition, EB-PVD)涂层,如图2所示。该装置通过低功率等离子体反应器(Low-power plasma reactor, LPPR)工艺将硝酸盐水溶液转化为微/纳米结构的热障涂层,以修复受损试样上的部分裂纹和孔隙。

图2 用于TBC局部修复的LPPR装置

溶胶凝胶法由于其工艺灵活、操作简单且价格低廉,不仅可以用来制备热障涂层,近年来还被研究作为失效热障涂层的修复手段。L.Pin等[17]通过对经过适当热处理后的溶胶-凝胶热障涂层进行后处理,成功地填充了加工后的诱导裂纹,显著提高了热障涂层的循环氧化寿命。

国内目前尚未发现对热障涂层修复方法进行研究的相关报道。

2.1.2 失效涂层去除技术

热障涂层经过一定时间的服役后,若陶瓷顶层厚度减薄至使用下限或产生难以修复的破损时,需要将原有的陶瓷顶层进行去除并重新喷涂。在去除原有陶瓷层的同时金属粘结层需保持完整,而陶瓷顶层与金属粘结层之间的界面结合力较强且陶瓷顶层本身硬度较高,采用传统的喷砂法、高压水射流法以及卤气反应法去除陶瓷层时,均易对金属粘结层产生损伤。

加压碱煮工艺是目前应用较为广泛的热障涂层陶瓷顶层去除工艺,该工艺的原理为将碱性溶液和陶瓷类物质放置到高压反应釜中,在一定的脉冲压力和温度条件下处理一定时间,使碱性溶液与陶瓷类物质进行接触反应,以达到将陶瓷类物质去除的目的。王玉峰等[18]通过加压碱煮工艺,将热障涂层的陶瓷层去除干净的同时保证了金属粘结层的完整,并且对基体材料性能无衰减作用。

激光清洗技术具有可控性好、无机械接触、基底损伤小、材料适应性广等优点,是一种绿色清洁的清洗方式[19]。目前国内已有相关研究人员对激光清洗技术进行介绍并对其在热障涂层中的应用前景及未来发展趋势进行了探讨[20,21],但是在试验研究阶段尚未发现相关研究进展的报道。

2.2 合金部件修复

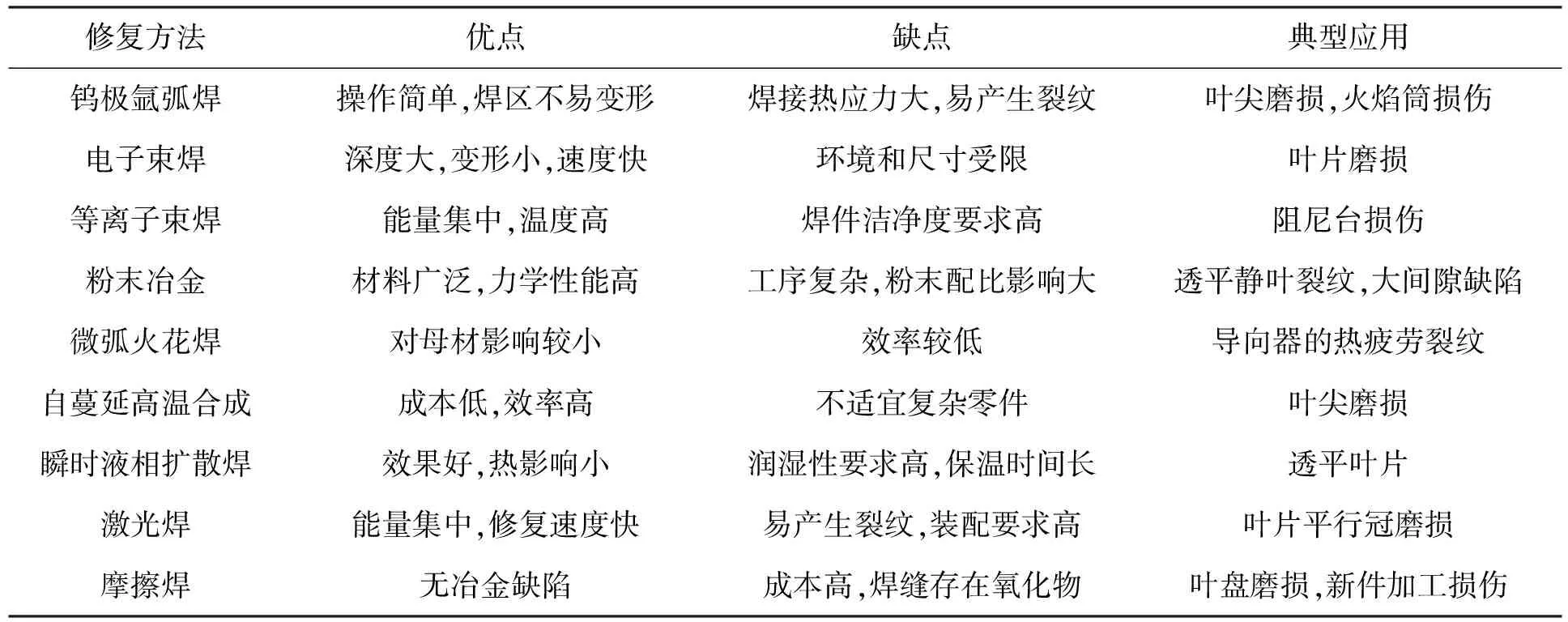

镍基及钴基合金由于其高温性能优异,常用来制作燃机叶片、喷嘴等热端部件。由于热部件恶劣的服役环境,在运行过程中易发生部件的损伤。随着再制造技术的发展,国内外对多种再制造技术在高温合金部件修复领域开展了大量研究,表3展示了几种典型高温合金部件修复技术的优点及不足。

激光增材制造技术作为一种先进的修复技术,已被验证可用于燃机热部件修复,经过修复后部件的性能得到恢复,甚至超过新品,经济效益显著。夏国俊等[22]通过激光熔覆成形工艺采用IN939粉体对IN939合金进行了修复,结果表明IN939合金修复区的机械性能与结合性能良好。张杰[23]以燃机常用材料IN718合金为对象,研究了其激光增材再制造修复成形规律、热处理机制、界面热影响区控制以及后续热腐蚀机制,取得了一定的成果。

表3 合金部件修复方法比较

3 燃机剩余寿命评估

一般来说,燃气轮机关键热端部件都会有一个大修周期设计推荐值,但由于燃气轮机不总是运行在设计条件下,实际大修时间间隔理论上会比推荐值短。且随着国内燃机数量的快速增长,重型燃机作为未来调峰的重要组成部分,在参与调峰过程中随着机组的频繁启停,热端部件将承受反复的热应力及冲击载荷,热端部件老化速度势必远高于正常状态下运行的机组,将为检修工作带来很大的挑战。此外,为了达到更高水平的维修,对燃机进行健康状态评价尤其是剩余寿命评估研究是必然的趋势。

国外燃机寿命评估及健康状态评价起步较早且投入巨大,目前已达到较高的水平[24,25]。而国内长期以来各大发电集团的在役重型燃机机组主要依赖进口,健康状态评价的研究起步较晚且相关资料较为匮乏,导致研究工作难以进行。但随着国产重型燃机机组研制成功,以及国内的电厂、设备厂商和国外主要的燃气轮机生产厂商的合作越来越深入,燃机的剩余寿命评估研究在国内也在逐渐开展。

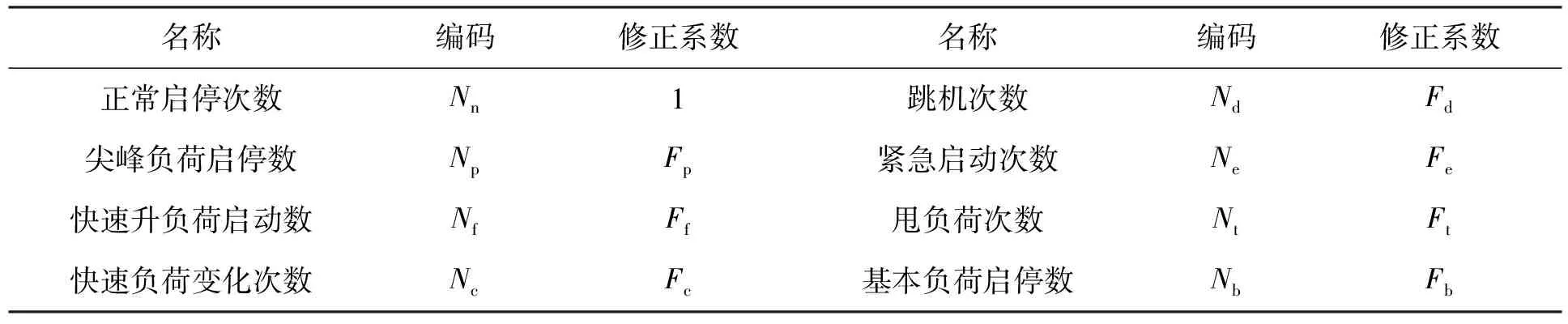

王浩[26]通过输入燃机运行数据,采用正交局部保持投影(Orthogonal locality preserving projection, OLPP)方法提取特征值,并输出燃气轮机各部件的健康状态,之后基于自组织特征映射(Self-organizing feature map, SOM)对燃机的整体健康状态进行了评价,最后通过实例分析对燃机早期故障预警的可行性进行了验证。蒲正清[27]通过结合启停次数、尖峰负荷启停数和快速升负荷启动数等参数计算燃机等效启停次数,构建了燃机剩余寿命计算模型,并根据该模型对M701F型燃气轮机进行了剩余寿命及健康状态评价的实例分析。模型计算公式如下:

lifetimeH=Trmc-(T0+NE×TE)

(1)

式中Trmc为设计推荐大修周期,T0为试运行时间,TE为一次正常启停等效运行时间,NE为等效启停次数。

NE的计算公式如下:

NE=Nn+Nb×Fb+Nt×Ft+Np×Fp+Nd×Fd+Ne×Fe+Ne×Fc+Nt+Nf

(2)

式中相关参数如表4所示。

表4 等效启停次数计算相关参数

4 总结与展望

近年来,国内燃机相关检修技术得到较快发展,在较多领域已达到国际先进水平,但是仍存在以下问题:

(1)许多检测方法的研究仍处于实验室阶段,对于某些国际先进的检测方法只有少量文献进行介绍,要进行实际工业化应用还需要较长时间,且大部分检测手段均存在不足之处,若要对部件进行全面而精确的检测,需要多种检测方法配合使用,目前国内相关领域还有所欠缺。

(2)对于燃机热端部件尤其是精密部件的铸造及加工工艺的研究,与国际先进水平还存在一定差距。

(3)燃机作为调峰的重要参与部分,通过科学方法对其健康状态进行精确评估以确定检修周期,对于保证燃机长期稳定运行至关重要,这其中燃机寿命计算模型的建立以及先进重型燃机的健康状态评估方法仍有较大提升空间。

(4)随着国内燃机检修需求的增加,如何开发相关专业人员的培训模式,以提升检修人员的技术水平,确保燃机部件拆得下、测得准、修得好、装得上,也需要一定时间的发展。

总体而言,国内关于燃气轮机检修技术的研究还不够深入,在某些领域如热障涂层修复技术还存在“盲点”,实验研究手段还不够先进,理论模型还未完善。这些问题是近年来我国燃气轮机技术发展缓慢以及重视程度不足所造成的。“双碳”指标下,我国燃气轮机发电机组飞速增加,检修需求也在同步提升,为了进一步加快燃气轮机检修国产化进程、摆脱国外技术依赖,在未来的发展中需要对以下几方面进行重点关注:

(1)先进无损检测方法如太赫兹时域光谱无损检测技术的进一步研究,促进实验室研究成果向实际应用的转化,并就不同部件制定多种针对性检测手段相结合的模式,确保检测精度。

(2)对于热障涂层等易损伤部件,根据部件损伤模式开发修复工艺,节省资金及时间成本。

(3)基于更准确的动态演化规律来建立更为全面的燃机健康状态评价及寿命评估模型,根据预测结果制定检修计划,避免过修及欠修。

(4)制定检修人员培训计划,提高检修人员数量及专业检修水平。