基于负荷系数的全时段喷氨调整方法

2022-10-08彭志福

彭志福

(中国大唐集团科学技术研究总院有限公司华东电力试验研究院, 安徽 合肥 230001)

燃煤发电机组大多采用选择性催化还原法(SCR)脱硝工艺降低氮氧化物排放。脱硝系统一般布置在锅炉省煤器与空预器之间的烟道中,或两级省煤器之间[1]。燃煤发电机组在实际运行过程中,会因负荷、煤质和控制方式等因素的变动造成炉内烟气流场变化,导致脱硝系统入口流场和氮氧化物分布趋势发生变化。为满足锅炉总排放参数不超标的要求,运行人员往往采用过量喷氨的方法控制氮氧化物在一个较低的水平,SCR出口烟气中氨逃逸浓度会明显增大,造成空预器出现堵塞和冷段腐蚀等问题。为避免这些问题,燃煤发电机组通过定期开展喷氨装置优化调整,提升机组在不同负荷的喷氨均匀性,降低氨逃逸浓度,减少喷氨量,或采用精准分区喷氨来实现全负荷、全时段智能喷氨[2-4]。

然而在机组实际运行中发现,机组在不同负荷、不同运行方式下,SCR系统入口烟气速度流场和NOx浓度分布趋势并不完全一致,甚至在不同负荷段其分布趋势差别很大。此时进行各喷氨支管手动门开度优化,往往出现“顾此失彼”的问题,无法实现机组在全负荷段的喷氨优化调整。大量研究人员采用包括数值模拟、重复试验等对喷氨优化调整进行分析[5-14]。谢新华等[15]提出以不同磨组组合下的出口NOx质量分数的平均值为依据,综合平衡调整喷氨装置。成明涛等[16]对流场多变的SCR系统进行了喷氨调整试验,发现调整负荷适应性不佳。本文以某600 MW机组对冲燃烧锅炉脱硝系统为研究对象,针对该锅炉脱硝系统脱硝出口NOx浓度分布在不同负荷工况下偏差大的问题,提出了基于负荷系数全时段喷氨调整方法,取得了一定的效果。

1 设备概况及现状

1.1 锅炉概况

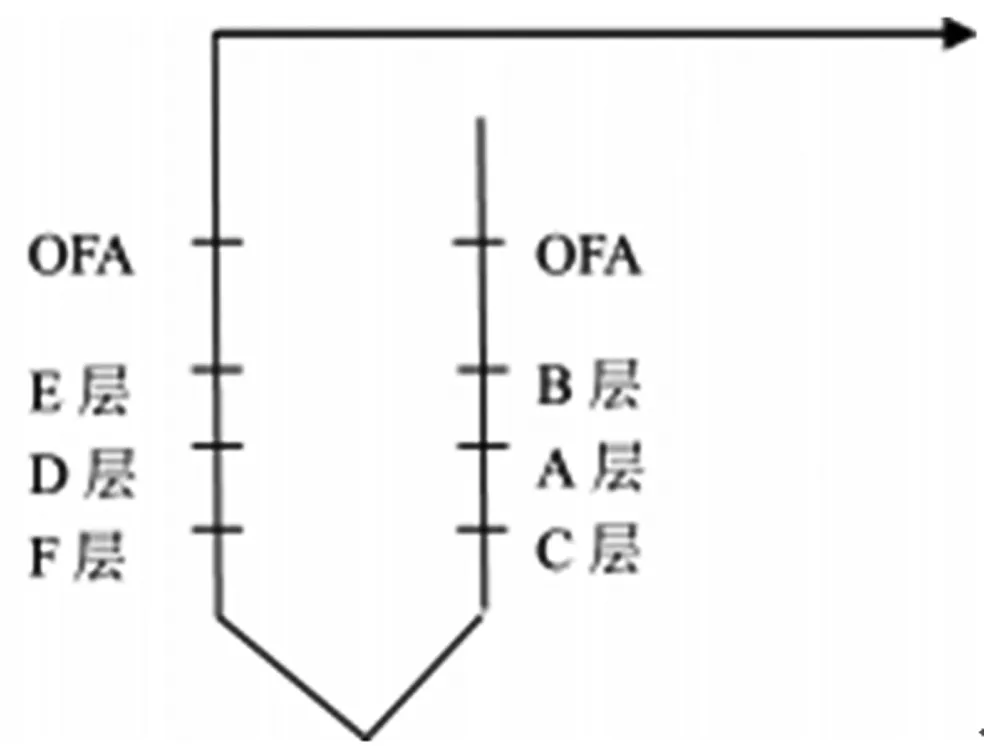

锅炉制粉系统为中速磨正压直吹系统,配置6台HP 1003型中速磨煤机,燃烧设计煤种时,BMCR工况下5台运行,一台备用。燃烧方式为前后墙对冲燃烧,前后墙分三层分别对称布置15只低NOx轴向旋流燃烧器(LNASB)。燃烧器布置情况如图1所示,其中EDF层燃烧器为前墙布置,BAC层燃烧器为后墙布置。

图1 燃烧器布置情况示意图

1.2 脱硝系统概况

SCR反应器安装了三层催化剂,分左、右两侧布置在锅炉省煤器出口和空气预热器进口之间。每侧按等截面法设置了10个喷氨支管,每个喷氨支管均由一个手动调节门控制喷氨量,单侧脱硝出口设置10个测量孔与喷氨支管区域一一对应,喷氨支管编号及测孔编号顺序均为从固定端往扩建端方向。

表1 脱硝系统设计参数

近期该锅炉脱硝系统喷氨量同比增加约20%,出口烟气中氨逃逸浓度上升40%,氨逃逸浓度上升造成硫酸氢氨类物质的生成和粘结,从而导致空预器发生堵塞,空预器差压在2个月内上涨了0.8 kPa。机组运行的安全性与经济性受到严重影响。

2 脱硝系统现状分析

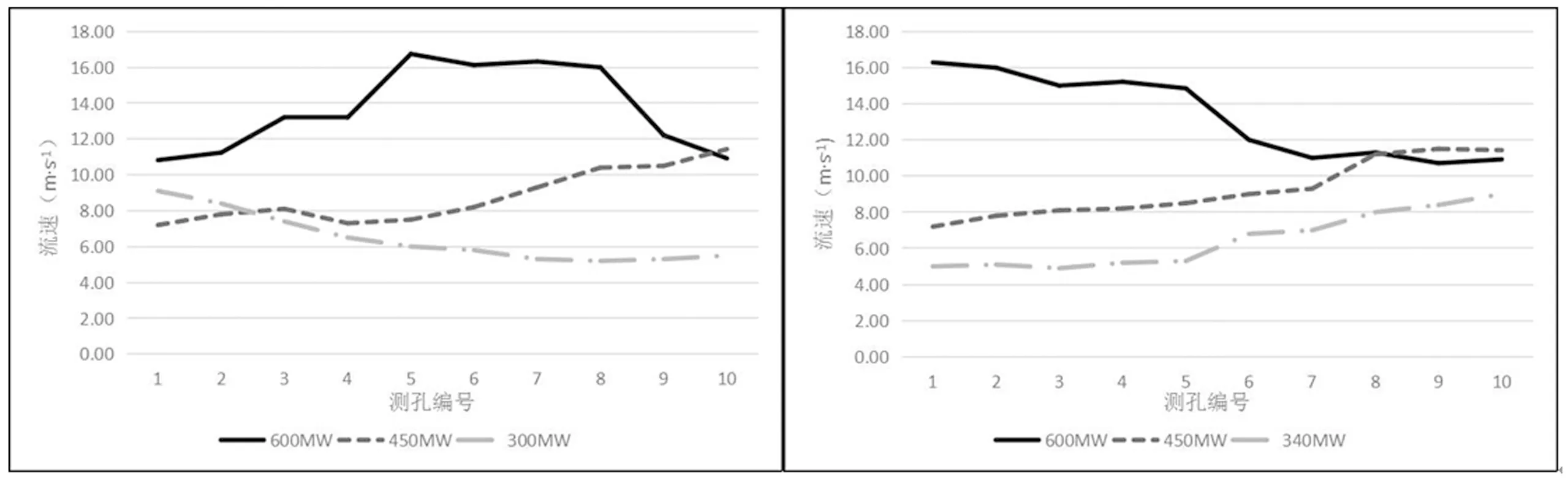

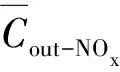

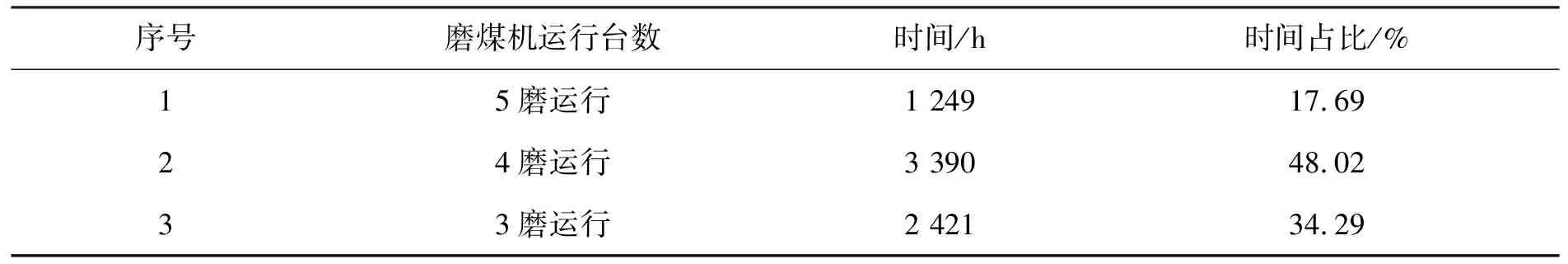

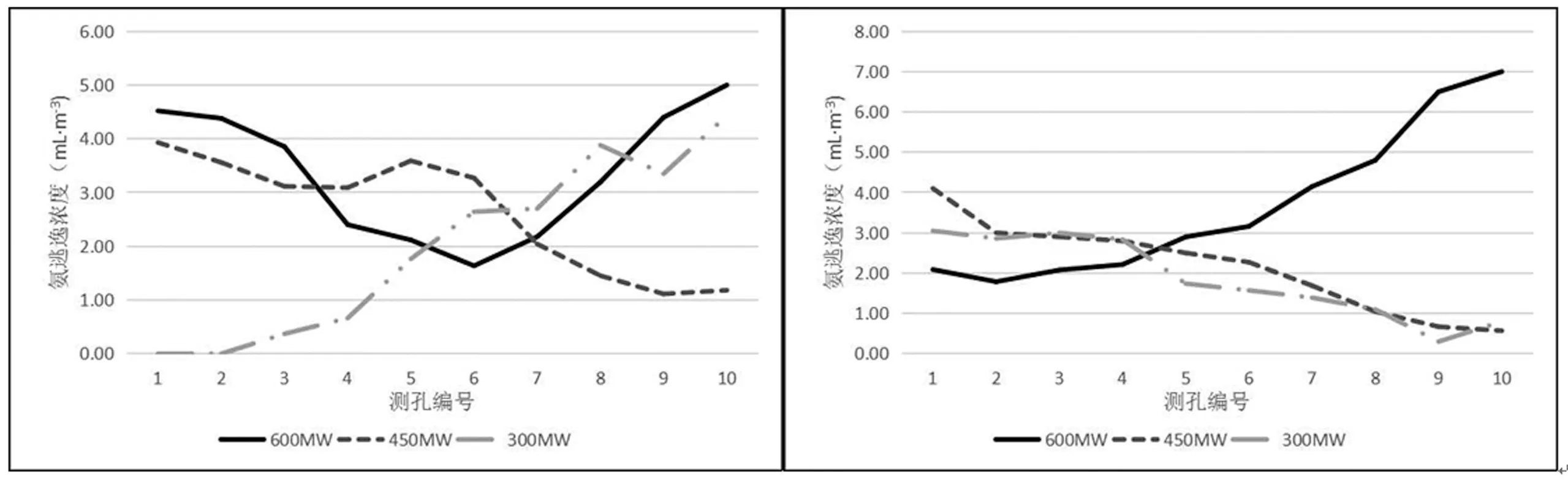

在600 MW、450 MW、300 MW工况下对该锅炉脱硝系统进、出口烟气中NOx浓度、脱硝进口烟气速度和脱硝出口烟气中氨逃逸浓度进行测量。测量结果如图2至图5所示。

(a)左侧测孔 (b)右侧测孔图2 脱硝出口NOx浓度分布情况

(a)左侧测孔 (b)右侧测孔图3 脱硝出口氨逃逸浓度分布情况

(a)左侧测孔 (b)右侧测孔图4 脱硝进口NOx浓度分布情况

(a)左侧测孔 (b)右侧测孔图5 脱硝进口流速分布情况

各负荷下脱硝系统进口烟气NOx浓度分布偏差不大,但脱硝出口烟气NOx浓度、脱硝进口烟气速度和脱硝出口氨逃逸浓度分布偏差较大。且脱硝进口烟气速度同脱硝出口烟气NOx浓度趋势基本一致,与脱硝出口氨逃逸浓度分布基本相反。

不同负荷工况下燃烧器组合方式不同。600 MW、450 MW、300 MW工况分别投用了5层、4层、3层燃烧器,无法保持各负荷段前后墙投用燃烧器数量完全相同,并且各层燃烧器的煤粉浓度、流场情况都有差别,导致了在不同负荷工况下,脱硝区域流场分布偏差大。脱硝出口烟气NOx浓度分布在不同负荷下出现完全相反的情况,此时无法确定喷氨支管手动门的调整方向和调整幅度。

3 基于负荷系数的全时段喷氨调整

针对不同负荷段流场分布趋势不一致,甚至出现相反的分布趋势,导致无法确定手动门调整方向和调整幅度的问题,提出了基于负荷系数全时段的喷氨调整方法。计算各喷氨支管所对应的实际喷氨量与理论喷氨量,并推导出全负荷段的实际喷氨量与理论喷氨量加权方差与阀门开度变化之间的关系。然后求解加权方差的最小解对应的阀门开度变化系数,最后对应阀门流量特性曲线调整各支管的喷氨手动门。

脱硝系统中,催化剂区域氨气与NOx进行氧化还原反应,反应式如式(1)。

4XNH3+6NOx=(2X+3)N2+6XH2O

(1)

其中:X为NOx的氧氮摩尔比。

NO参与反应时,参与反应的NH3与NOx的摩尔比为4∶6;NO2参与反应时,参与反应的NH3与NOx的摩尔比为8∶6。燃煤发电机组煤燃烧产生的NOx中NO与NO2占比分别为95%和5%。计算可得催化剂区域参与反应的NH3与NOx的摩尔比为7∶10。

以脱硝区域单位截面积单位时间流过的烟气为研究对象,单位截面积单位时间流过的烟气中参与反应的NOx所耗氨量如式(2)所示。

Q1-NH3=0.7(Cin-NOx-Cout-NOx)×S

(2)

其中:Q1-NH3为单位截面积内单位时间流过烟气反应所耗氨量,mL·m-2·s-1;Cin-NOx为脱硝区域进口NOx浓度,mL·m-3;Cout-NOx为脱硝区域出口NOx浓度,mL·m-3;S为烟气流速,m·s-1。

脱硝区域耗氨量由参与反应的氨和氨逃逸两部分组成,单位截面积单位时间流过的烟气中所含氨逃逸量如式(3)所示。

Q2-NH3=CNH3×S

(3)

其中:Q2-NH3为单位截面积内单位时间流过烟气中所含氨量,mL·m-2·s-1;CNH3为脱硝区域出口NH3浓度,mL·m-3。

脱硝区域单位截面积单位时间内实际喷氨量如式(4)所示。

QNH3=Q1-NH3+Q2-NH3=[0.7(Cin-NOx-Cout-NOx)+CNH3]×S

(4)

SCR系统运行目标是出口NOx浓度分布均匀,氨逃逸浓度在设计值以下。现在设置一个目标工况,目标工况出口NOx浓度设置为现有工况平均值,氨逃逸浓度设置为D mL·m-3。则目标工况下脱硝区域单位截面积单位时间内理论喷氨量QL-NH3,如式(5)所示。

(5)

单位截面积单位时间内实际喷氨量与理论喷氨量的差值为QM-NH3,如式(6)所示。

(6)

脱硝系统空间可划分为m个区域,对应m个喷氨喷口。为方便计算,以下计算均忽略各区域实际面积,均由单位截面积进行计算。在喷氨调整过程中要求保证各个区域实际喷氨量接近理论喷氨量,采用实际喷氨量与理论喷氨量的方差β来表征偏差的大小,如式(7)所示。

(7)

其中:i表示区域划分编号。

实际锅炉运行是由多个负荷工况组成,全负荷段的实际喷氨量与理论喷氨量加权方差δ,如式(8)所示。

(8)

其中:n表示负荷分为n段;k上标代表负荷编号;α代表负荷系数,即该负荷的时间占比,%。

δ充分考虑了各个负荷所占的时间权重,能够科学全面地表示该锅炉脱硝系统在全过程中的实际喷氨量与目标喷氨量的偏差情况,在喷氨优化调整过程中应保证δ尽量小。

脱硝区域的喷氨量总量由喷氨电动总门控制,根据脱硝出口NOx浓度进行控制。各个喷氨区域的喷氨量由各个区域的手动阀门控制,手动阀门为固定开度无法随着负荷变化而实时调整。喷氨手动门开度变化与喷氨量变化对应关系如式(9)所示。

ΔQNH3=Δλ×QNH3

(9)

其中:ΔQNH3为喷氨量变化量,mL·m-2·s-1;Δλ为阀门开度变化系数,由阀门流量特性决定。

综合式(7)、(8)、(9),当阀门开度发生变化时,辅以负荷系数的实际喷氨量与目标喷氨量加权方差δ如式(10)所示。

(10)

式(10)中涉及m个阀门开度变化系数的求解,因各个阀门之间是独立的,将每个区域分别单独考虑,单个区域方差η如式(11)所示。

(11)

依次对各个区域η求最小值,m个区域的η之和也为最小值,因此可以求得各个手动门的阀门开度变化系数,根据阀门现有开度和阀门流量特性曲线确定阀门开度。

4 某600 MW锅炉喷氨优化调整

采用总阀门控制总排放浓度,各喷氨支管手动调节门控制氮氧化物和氨逃逸分布均匀性的原则。以磨煤机投运台数对负荷段进行划分,其中5磨运行、4磨运行、3磨运行的工况分别按照600 MW、450 MW、300 MW工况摸底数据进行计算。统计该机组的近一年的负荷分布情况如表2所示。

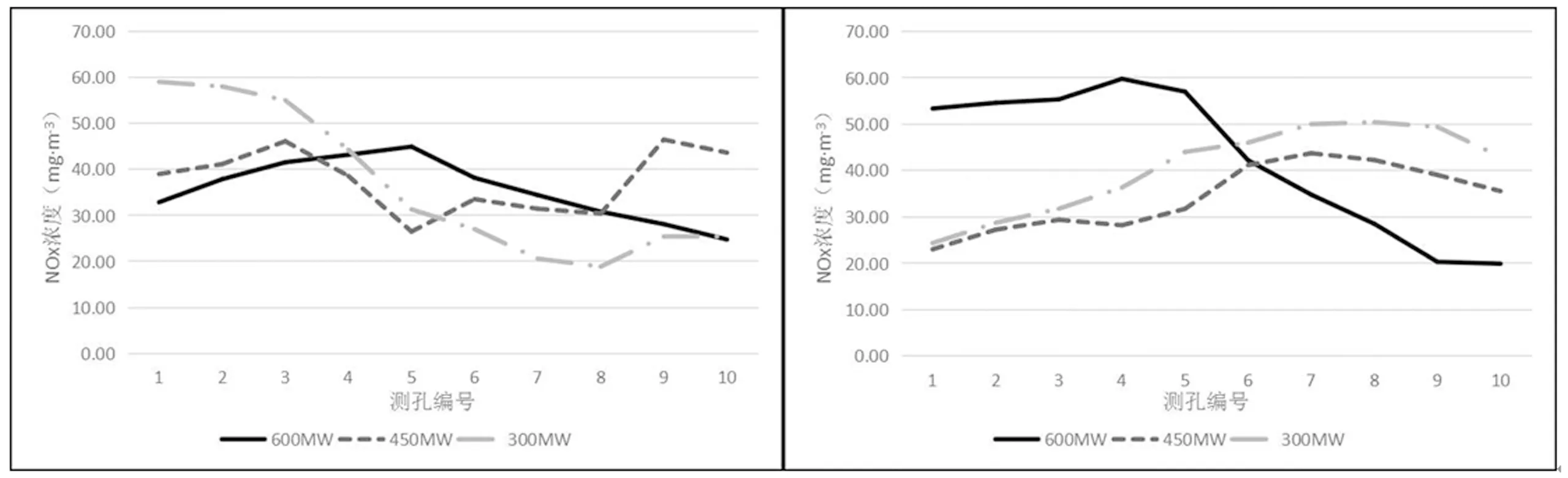

表2 某600 MW锅炉负荷分布情况

目标工况脱硝出口氨逃逸浓度设置为2.5 mL·m-3,将摸底试验数据及负荷分布数据带入式(11)计算,求解出20个手动门的阀门开度变化系数如表3所示。

表3 喷氨调整阀门开度变化系数Δλ

依据各阀门开度变化系数以及阀门流量特性曲线调整各支管手动调门开度,根据出口NOx浓度平均值调整喷氨电动总门。调整后测量结果如图6和图7。

(a)左侧测孔 (b)右侧测孔图6 调整后脱硝出口NOx浓度分布情况

(a)左侧测孔 (b)右侧测孔图7 调整后脱硝出口氨逃逸浓度分布情况

脱硝出口NOx浓度相对标准偏差可以表征NOx浓度分布偏差情况,是喷氨优化调整的重要指标[11]。调整前后试验数据见表4。

表4 某600 MW锅炉脱硝系统调整前后脱硝系统数据对比

调整后两侧脱硝出口NOx浓度平均值均略低于调整前,因调整过程中脱硝进口NOx浓度保持不变,则调整后脱硝效率略高于调整前。调整后脱硝出口NOx浓度加权相对标准偏差、加权氨逃逸浓度平均值和加权喷氨量均较调整前明显降低,脱硝系统整体运行情况较调整前有明显改善。

5 结论

提出了一种基于负荷系数的全时段喷氨调整方法,该方法通过求解辅以负荷系数的实际喷氨量与目标喷氨量加权方差δ最小值,得出各喷氨支管阀门调整开度变化系数。该方法适合于锅炉在不同工况SCR进口、出口烟气流场变化大,NOx浓度分布无明显规律的情况。以某600 MW对冲燃烧锅炉为对象开展优化后,左、右侧脱硝出口加权NOx浓度相对标准偏差、加权氨逃逸浓度平均值及加权喷氨量较调整前明显降低,脱硝系统整体情况较调整前有明显改善。氨逃逸浓度降低将减少空预器硫酸氢氨的生成,降低空预器堵塞的风险。脱硝系统经过调整后,空预器阻力保持稳定,在经过在线水冲洗后,空预器差压在运行1个月内仅上涨0.1 kPa,空预器阻力上涨趋势明显低于调整前。