燃煤机组深度调峰下的自动控制系统优化

2022-10-08朱礼祝张江东邱哲人任晓辰

朱礼祝, 国 胜, 张江东, 邱哲人, 任晓辰, 王 强

(1.大唐黄岛发电有限责任公司, 山东 青岛 266599; 2.大唐东北电力试验研究院有限公司,吉林 长春 130021)

0 引言

2020年9月,我国在联合国大会上明确提出,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和[1](即“3060”双碳目标)。随着“3060”双碳目标的提出,中国电力的发展方向转变为“构建以新能源为主题的新型电力系统”。因此,中国煤电面临空前巨大的挑战,即煤电如何转型并做到“低碳发展”,以及煤电如何实现“深度调峰”。为此,煤电必须自觉主动适应新形势下电力角色的转变,并从支柱型能源向调节型能源转变。

由于我国现役火电机组大多是按照带基本负荷设计,不能完全适应深度调峰的运行要求。为保障新能源高水平消纳利用,深度调峰改造是新形势下对煤电机组的迫切要求,也是适应“3060”双碳目标新形势要求的重要举措之一[2,3]。

1 机组概述

某电厂680 MW机组锅炉型号为SG-2102/25.4-M953,是上海锅炉厂制造的超临界压力变压运行螺旋管圈直流炉,为单炉膛、一次中间再热、固态排渣和全钢悬吊Π型锅炉。锅炉采用四角切圆燃烧方式,采用等离子点火方式启动,设计最低稳燃负荷30%BMCR。锅炉采用中速磨正压直吹式制粉系统,配6台ZGM113G型磨煤机。

随着《山东省直调公用煤电机组灵活性改造后最小技术出力核定试验技术规范》(鲁电技监[2021]25号)的印发,规定机组从50%额定容量调整至最小技术出力所用时间不得超过1.5小时。机组现有自动调节性能已远远无法满足最新技术要求。

2 机组深度调峰存在的主要问题

常规火电机组控制系统的设计、调试和优化通常都是针对50%额定负荷以上区间进行,较少涉及低负荷运行工况。当机组在低负荷下运行时,机组的控制对象特性发生了较大变化,主要运行参数以及设备都接近正常调节范围的下限,调节裕度和安全裕度较小,普遍存在协调控制品质差、AGC响应速度慢、一次调频性能差和燃烧不稳定等问题。深度调峰时,系统已严重偏离设计工况运行,再加上配煤掺烧,造成了控制难度加大。

对于深度调峰至35%额定负荷以下,甚至达20%负荷时,燃煤机组面临了负荷调节范围更宽、调节对象的非线性和时变性更加明显、煤质变化与分层掺烧等的影响进一步加深、执行机构进入非线性区间及测点测量波动或失真等现象,给热工自动调节及程控保护系统带来较大的控制困难。因此,控制回路的完善、优化和新型控制技术的开发应用是解决深度调峰背景下热工控制瓶颈问题的必要手段。

2.1 分散控制系统基础逻辑不足

常规火电机组DCS控制逻辑未在50%额定负荷以下进行连续运行调试,更没有低负荷下响应电网调峰调频的经验。风量、给水流量等测量数值在低负荷时精度差、波动大,严重影响相关控制回路的稳定性。配风、给水、燃料、主蒸汽温度、协调和一次调频等回路由于调节对象特性相比中、高负荷工况差异明显,控制品质一般都不能满足连续、稳定的运行需求。这些都需要针对深度调峰工况开展逻辑优化和策略完善[4]。

2.2 关键控制函数曲线适应性不足

深度调峰工况下,维持机组主要参数控制稳定是首要任务。协调及主要自动控制长期在50%额定负荷及以上工况运行,在50%额定负荷以下较少投入,需要通过试验、数据分析等手段重新修正机组,如滑压曲线、“功-煤”曲线、“水-煤”曲线、“风-煤”曲线等主要参数低负荷下的标准对应关系。

2.3 重要辅机自启停功能缺失

深度调峰过程不可避免带来辅机或系统的频繁启停,从运行安全性和自动化程度两个角度来说,辅机或系统的一键启停功能是否完善,是影响深度调峰工况辅机或系统运行安全性的要素[5]。

2.4 难以兼顾涉网性能指标和安全运行

由于深度调峰工况下运行设备的稳定性及抗扰动能力较弱,机组涉网性能要求的快速性和机组自身运行要求的安全性往往存在矛盾。如低负荷工况下,因调频动作需求汽轮机调门的频繁变动,往往引起主蒸汽压力、燃料等主要参数的波动,部分机组甚至出现调频时汽轮机调门大幅动作,造成机组非停的安全事故。因此,在汽轮机和锅炉设备固有特性限制条件下需进一步深入挖掘协调控制潜力,并根据机组自身条件,采用其他辅助机组升降负荷的控制技术,以满足机组在深度调峰工况下的变负荷速率指标。

3 主要优化工作

3.1 协调控制系统优化

3.1.1 基准值优化

滑压曲线优化:明确50%负荷以下负荷对应的主蒸汽压力变化关系,同时确定主蒸汽压力变化速率。

“功-煤”基准曲线优化:降低40%负荷以下基准煤量曲线的斜率,低负荷下以稳定煤量、稳定水量为主。

3.1.2 PID及其前馈优化

完善主蒸汽压力偏差微分前馈,不同负荷工况下,依据主蒸汽压力偏差及其负荷变化趋势设计不同作用力度。

比例、积分作用也随同当前机组工况,设定变参数控制策略。整体控制作用力度在40%额定负荷下作用力度为初始的0.9,35%额定负荷下作用力度为初始的0.8,30%额定负荷下作用力度为初始的0.6~0.7。

3.1.3 智能专家超驰控制

加入智能专家判据库,通过当前负荷、主蒸汽压力、主蒸汽温度、煤量、给水等,设置不同的边界条件,针对一些特定工况进行快速调节。如变负荷,为了保证压力的稳定,增减负荷时,先进行煤量增减,再进行负荷调节,即汽机主控处设置3阶滞后环节,根据当前压力控制情况,修正滞后时间,可有效缓解调节过程中前期压力欠压,后期压力超压的现象。

如压力拉回回路,当低负荷时,增强压力拉回回路的作用效果,确保压力调节稳定,避免由于压力波动引起给水波动从而形成相互耦合波动的现象出现。

3.2 给水控制优化

3.2.1 水煤比基准优化

通过深调试验及其历史数据分析,完善水煤比基准函数,防止由于低负荷下,给水流量过高,造成水煤比控制失调。

3.2.2 煤和水的静态耦合控制

完善给水控制逻辑,增加给水流量下限闭锁煤量调节功能。当给水调节达到下限时,同时闭锁煤量调节与中间点温度调节,防止中间点温度调节出现积分饱和现象,并确保煤量保持当前值,防止煤量继续降低造成水煤比失调。

3.2.3 煤和水的动态耦合控制

优化给水流量PID参数,设置变参数控制;其次,对于煤水变化先后的匹配问题设置可调节的2阶滞后环节,根据当前水煤比控制情况修正滞后时间。

3.2.4 壁温及减温水对给水流量的修正

在壁温出现超温时,动态修正过热度设定值,并超驰叠加给水流量,缓解超温问题。同时,依据当前减温水流量实时修正给水流量,平衡直流炉给水。

3.2.5 煤水比的综合控制系统

根据当前负荷情况、压力变化情况,合理调整给水流量,在水煤比基础上进行2次调节。如当前超压、超温适当主减煤;如当前给水流量达到下限,压力超压不明显,适当加煤提升中间点温度。

3.3 风烟系统优化

3.3.1 引风机失速预警系统

若引风机为轴流风机,负荷降低风机开度变小,容易进入失速区[6]。根据引风机相关参数,搭建风机失速预警系统,实时显示当前风机运行状态,及时提醒运行人员风机距离失速的安全裕量,并提供调节方法。

3.3.2 风量、氧量控制优化

根据运行曲线及其历史数据,重新调整负荷对应风量的基准曲线,修正总风量下限为900 t/h。同时,取消送风机动叶下限,确保氧量具有可调节裕度。

3.3.3 一次风机自适应系统

一次风作为锅炉的干燥风与携带风,对燃烧的影响非常大。不同数量磨煤机对应一次风压需求量不同,通过试验,确定不同数量磨煤机对应的最优一次风压曲线,实现不同负荷不同数量磨煤机配置下,煤量对应的最优一次风压控制。满足变负荷工况特别是低负荷工况下一次风与煤量的最优匹配。

同时,控制策略中增加变负荷一次风压调整前馈、主蒸汽压力偏差大一次风压辅助调节等功能,满足变负荷过程中一次风压超驰动作,缓解升降负荷过程中的主蒸汽压力欠(超)压环节,有效实现负荷的快速响应及其主蒸汽压力的稳定控制。

3.4 低负荷辅机故障稳燃策略

完善辅机故障减负荷(RB)功能,机组在深度调峰工况下重要辅机故障时,往往无法触发RB功能(RB功能一般要求机组负荷大于50%),导致锅炉燃烧不稳定,甚至造成机组非停。通过增加低负荷辅机故障稳燃功能,保障机组在低负荷时辅机故障后的稳定运行。低负荷下辅机故障稳燃控制策略,应用于30%~50%负荷,弥补RB50%~100%负荷的不足。

在传统辅机跳闸的基础上,增加重要辅机出力丧失判断,如通过风机电流、出/入口风压判断当前风机出力情况,如通过汽动给水泵转速、出口压力与给水母管压力的差值、出口电动门状态、入口流量等判断给水泵出力情况。深度调峰工况下,当任何一个重要辅机如引风机、送风机、一次风机、汽动给水泵等出力丧失或跳闸时,触发低负荷RB功能,投入助燃设备,稳定锅炉燃烧,快速平衡另一台辅机出力,稳定当前机组运行参数。

4 机组深度调峰运行效果

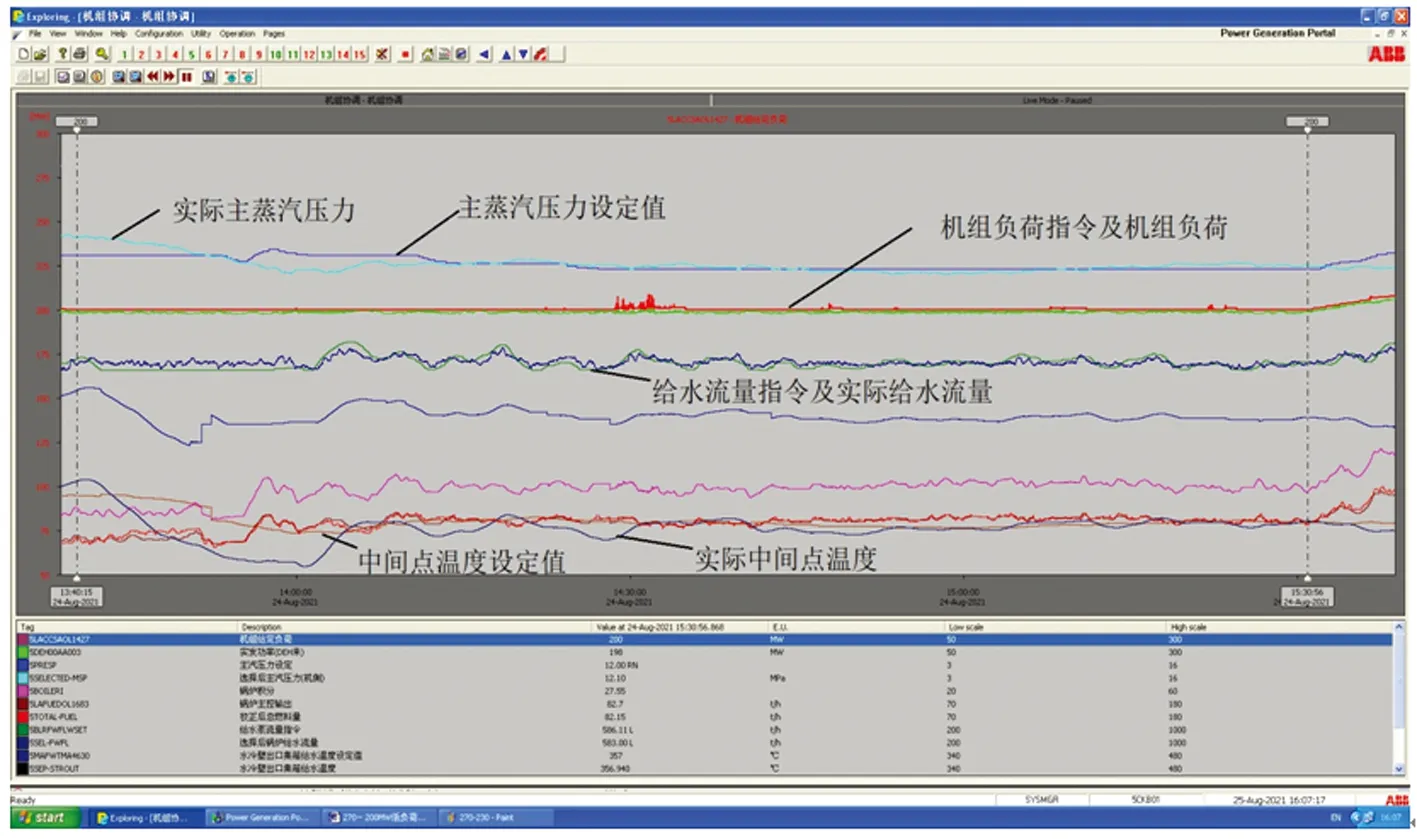

机组优化后,于2021年8月24日开展协调方式下深度调峰工况运行验收试验,机组负荷从270 MW陆续降至200 MW,分别以240 MW、230 MW、220 MW、210 MW为稳定节点,其中240 MW稳定运行1小时、230 MW稳定运行0.5小时、220 MW稳定运行0.5小时、210 MW稳定运行0.5小时、200 MW稳定运行2小时,全程协调稳定投入,各项参数控制平稳。调节效果如图1和图2所示,其中图1为270 MW至200 MW全程协调降负荷过程,图2为机组200 MW负荷下协调稳定运行效果。

于2021年12月3日开展协调方式下连续降负荷试验,9:30机组负荷340 MW至10:42机组负荷降至200 MW且稳定运行。变负荷期间,除停磨点外,没有其他人为干预,机组参数整体变化较为平稳。整个变负荷过程用时72分钟,优于电网要求的90分钟的标准。图3为340 MW至200 MW降负荷过程曲线。

图1 270 MW至200 MW协调模式下降负荷过程

图2 200 MW协调模式下稳定运行效果

图3 340 MW至200 MW协调模式下降负荷过程

5 结语

通过对机组控制逻辑重新梳理,协调控制策略及参数的优化,主要自动控制系统全负荷适应性控制策略调整等多方面优化完善,该680 MW机组在无设备改造的前提下,实现了锅炉纯凝工况下30%额定负荷带协调稳定运行,机组初步具备30%深调能力。后续将继续挖掘机组深度调峰能力,进一步提高机组负荷的调节及响应能力。