凝析油蜡沉积及清管特性

2022-10-08单锦旭李荣彬萨日朗刘英杰

杨 明,单锦旭,姚 彬,李荣彬,萨日朗,刘英杰

(1.管网集团(新疆)联合管道有限责任公司,新疆 乌鲁木齐 830012; 2.油气管道输送安全国家工程实验室/城市油气输配技术北京市重点实验室,中国石油大学(北京),北京 102249; 3.中国石油化工集团公司碳酸盐岩缝洞型油藏提高采收率重点实验室 中国石油化工股份有限公司西北油田分公司,新疆 乌鲁木齐 830011)

引 言

凝析油具有凝点低、含蜡量低、黏度小等特点。在现场实际操作工况条件下,凝析油一般为牛顿流体,具有较好的流动性[1]。由于通常凝析油的蜡沉积现象较为轻微,其在长输过程中的蜡沉积问题尚未引起国内外学者足够的重视。目前,国内外大多学者通过建立管输原油蜡沉积模型的方法对管道中管壁处的蜡层厚度进行预测。而在凝析油输送过程中,由于其凝点一般远低于管道的实际运行温度,不存在最小安全输量和安全停输问题。研究人员在经过蜡沉积计算之后得出了凝析油管道可长期不清管的结论[2]。然而,此结论并未考虑当原油中存在有沥青质时对蜡沉积过程所产生的影响,也未经过室内蜡沉积实验以及现场实际运行参数的验证。

在原油的各种组分之中,沥青质作为原油中相对分子质量最高、极性最强的非烃类化合物,会对原油中蜡的析出过程以及沉积层的增长速率造成影响,进而导致沉积层含蜡量的径向分布不均,为现场的清管作业带来诸多困难与风险。Yun等[3]探究了沥青质分散度对蜡沉积的影响,发现沥青质含量对蜡沉积的影响存在一个临界浓度。当沥青质含量低于临界浓度时,沥青质在原油中为分散态。在此阶段,当油流的主体温度降低到析蜡点时,处于分散态的沥青质会阻碍蜡分子的析出过程,使蜡分子的径向浓度梯度增加,进而使蜡沉积层的增长速率变大。当原油中的沥青质浓度高于临界浓度时,沥青质开始聚集,并呈现为聚集态。在此阶段,聚集的沥青质会促进蜡分子的析出与结晶,使蜡分子的径向浓度梯度减小,进而使蜡沉积层的增长速率变小。Li等[4]和Yang等[5]通过蜡沉积冷指实验发现,当实验介质中加入一定量的沥青质后,蜡沉积层会产生径向不均匀分布的现象。沉积层的内层(管壁侧)沥青质含量与含蜡量高且质地坚硬,而外层(油流侧)沥青质含量与含蜡量低且质地松软。因此,沥青质组分的存在会使原油中蜡组分的沉积过程发生较大的改变。

本文利用3种收集于国内某油田的凝析油对其蜡沉积过程进行了实验研究,并探究了沥青质含量对凝析油在管输过程中蜡沉积的影响规律。结合实验结果建立了蜡沉积速率预测模型,预测了凝析油管道的蜡沉积层厚度并制定了清管周期。发现当采用常温输送工艺且管输介质中存在有一定量的沥青质时,凝析油管道中存在严重的蜡沉积问题,仍需对管道进行定期清管作业。

1 蜡沉积环道实验

1.1 油样基础物性

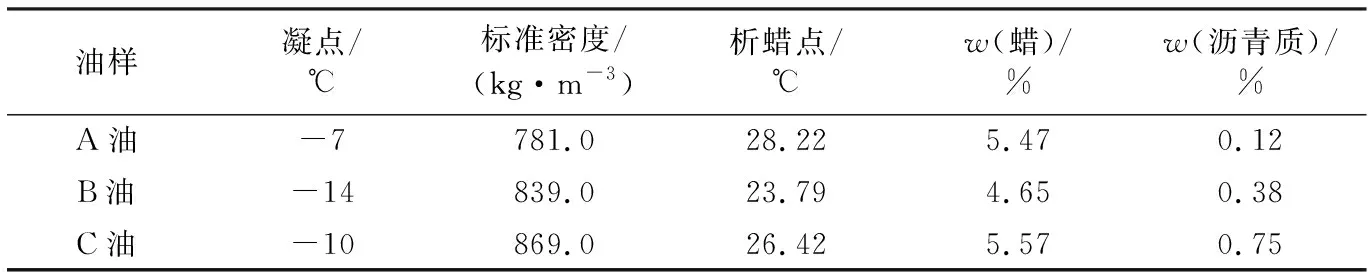

将3种具有不同物理性质的凝析油,分别命名为A油、B油以及C油,其基础物性参数测试结果见表1。需要指出的是,油样的凝点测试过程依照SY/T 0541—2009《原油凝点测定法》,密度测试过程依照GB/T 1884—2000《原油和液体石油产品密度实验室测定法(密度计法)》,析蜡特性测试过程依照SY/T 0545—2012《原油析蜡热特性参数的测定-差示扫描量热法》,沥青质含量测试过程依照SY/T 7550—2012《原油中蜡、胶质、沥青质含量的测定》。

表1 3种凝析油的基础物性参数Tab.1 Basic physical parameters of three condensate oil samples

从表1中可以看出,3种油样析蜡特性相对差别不大,含蜡量处于4.65%~5.57%范围内,析蜡点处于23.79~28.22 ℃范围内,而3种油样的沥青质含量处于0.12%~0.75%范围内,相对差别较大。

此外,3种油样的黏度依照SY/T 0520—2008 《原油黏度测定——旋转黏度计平衡法》,由同轴圆筒旋转流变仪Anton Paar Rheolab QC测得,使用的转子型号为DIN53019。该型号转子的长度为40 mm,半径为13.3 mm,内外筒之间的间隙为13.3 mm。测试过程中,黏度计的温度由控温水浴(Thermo Fisher AC200,控温精度± 0.01 ℃)进行控制。

由于3种凝析油的凝点均较低,在测试温度条件下3种油样均为牛顿流体,其黏度不随剪切速率变化。因此,3种油样的黏温曲线均各自重合为一条曲线,如图1所示。

图1 3种凝析油的黏温曲线(剪切率130 s-1)Fig.1 Viscosity-temperature curves of three condensate oil samples(Shear rate is 130 s-1)

从图1中可以看出,测试温度下A油的黏度较低,C油的黏度较高,B油的黏度改变较大。

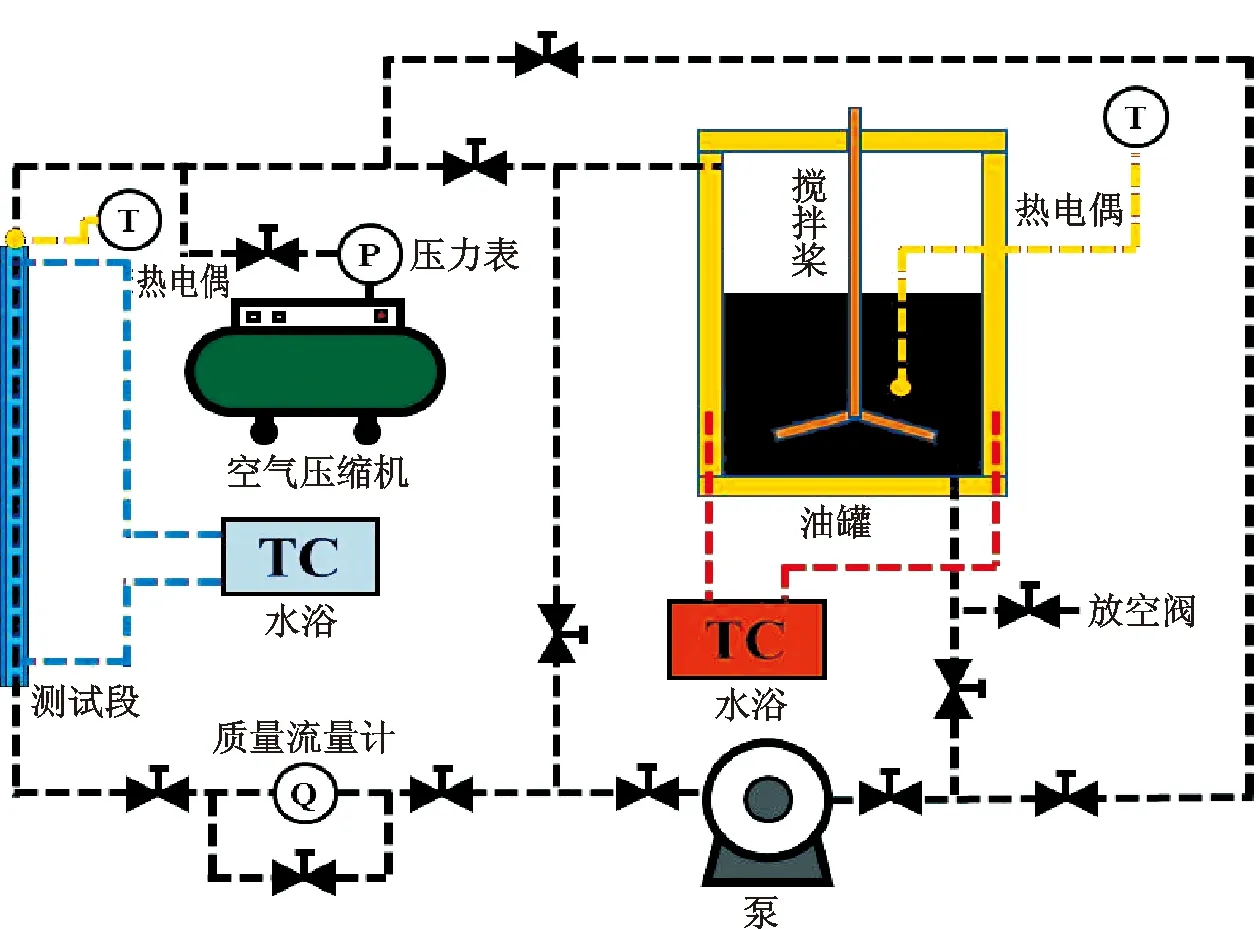

1.2 实验装置及操作流程

利用室内小型环道装置对3种凝析油的蜡沉积特性进行实验探究,环道装置如图2所示。该装置主要由油罐、搅拌装置、测试段、质量流量计、泵、空气压缩机、控温水浴和保温系统组成。

图2 蜡沉积环道实验装置示意图Fig.2 Wax deposition loop experiment device

环道装置中的油流流速、实验时间以及各部分的温度均可根据实验设计进行精确的控制与调节。环道装置中所有供油流流动管道的规格均为12×1 mm,其中,测试段的长度为1.5 m。环道装置中的测试段为同轴水套管结构,实验进行过程中油流在内管中流动,水流在内管与外管之间的环形空间流动以控制内管之中的油流温度。油罐同样为一水套结构,实验过程中油罐内罐壁与外罐壁之间的环形空间供水流流动以控制油罐之中的原油温度。

在实验开始之前,将环道装置各部分的温度按照预先制定好的实验计划调整至相应温度并维持30 min,保证各部分的温度稳定。将实验所需油样密封并再次加热至高于析蜡点温度15 ℃保持30 min,随后将油样一次倒入油罐中并以1 ℃/min的降温速率降至实验设计温度。启动搅拌装置以保证油罐中油样的均匀。之后启动泵并调节转速使油流流速稳定在实验设计流速。当蜡沉积时间达到预先设计时长后,启动空气压缩机并将吹扫压力设定在0.3 MPa,对环道装置进行吹扫将管道之中残留的原油吹扫至油罐中。吹扫过程重复3次。实验结束后,将测试段从环道装置主体上拆下并垂直放置。与此同时,将测试段的温度升至80 ℃并保持30 min,利用烧杯将在重力作用下从测试段中脱落的沉积物收集并称重。所得称重质量减去烧杯净重即为沉积物质量。

1.3 实验条件

表2给出了利用3种凝析油进行蜡沉积环道实验的条件。实验中油流速度均为0.2 m/s,沉积时长均为21 h,油流温度与管壁温度之间的温度差固定为5 ℃,通过改变油流温度来进行不同条件的蜡沉积实验。

表2 蜡沉积实验操作工况Tab.2 Wax deposition experiment conditions

2 结果与讨论

利用上述3种具有不同物理性质的凝析油进行蜡沉积环道实验,探究不同条件下沉积物的质量以及分析沉积物的析蜡特性,为保证实验结果的可靠性,每种操作工况的实验结果取3次重复性实验的平均值,结果见表3。

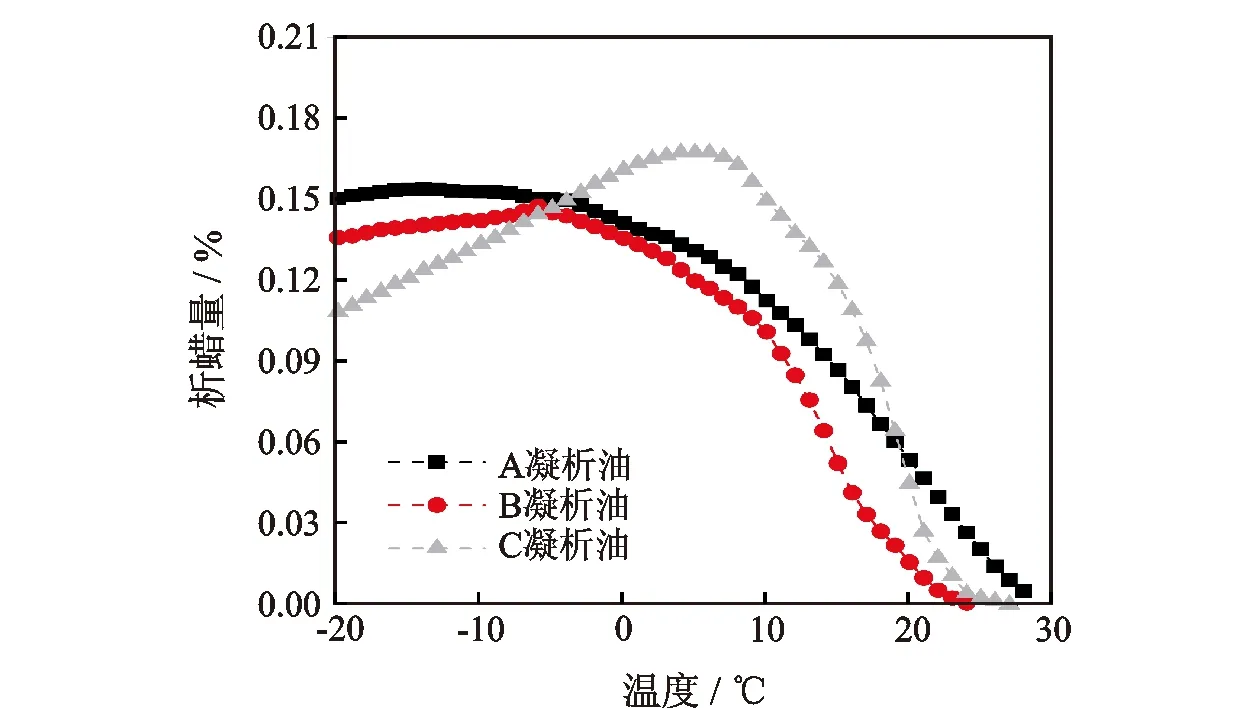

从表3可以看出,在相同的实验条件下,A油的蜡沉积速率明显高于B油与C油。与此同时,A油所产生的沉积物含蜡量明显低于B油与C油。如图3所示,在实验温度区间内,随着油流温度的升高,3种油样的边界层处蜡分子的浓度梯度逐渐降低,从而导致蜡沉积速率随实验温度区间的升高而逐渐降低。

表3 蜡沉积实验结果Tab.3 Wax deposition test results

图3 3种凝析油析蜡特性曲线Fig.3 Wax precipitation characteristic curves of three condensate oil samples

研究表明,沥青质对原油蜡沉积过程的影响存在一个临界浓度。当沥青质的质量分数达到0.2%,即临界浓度或更高时,沥青质的富集存在会减弱沉积物的网状结构强度。在管流剪切作用下,沉积物更易发生蠕变现象,表现为沉积物的屈服应力以及胶凝温度降低,沉积物更易发生脱落现象[6]。从表1可以看出,A油中沥青质的质量分数低于0.2%的临界浓度,而B油与C油的沥青质质量分数均高于0.2%的临界浓度。因此,在蜡沉积过程中B油与C油的高沥青质浓度会引起沉积层的脱落,使相同沉积时间条件下其沉积层厚度小于A油所产生的沉积层厚度。

另一方面,高浓度沥青质的存在同样会促进沉积物的老化过程[6]。沥青质的存在会使蜡沉积物中的碳数分布向大碳数方向移动。同时,蜡沉积物中大碳数组分含量上升,小碳数组分含量下降,从而促进了沉积层中蜡分子的扩散与反扩散过程,进而使沉积层的含蜡量逐渐上升[7]。当沉积物的含蜡量增加后,其硬度也会相应增加,为现场管道的清管作业带来一定阻碍[8]。

该种现象表明,即使凝析油的含蜡量较低,流动性较好,但当凝析油中存在较低含量的沥青质时,蜡沉积速率会相对较高。而当凝析油中存在较高含量的沥青质时,沉积物的含蜡量高且硬度大,为现场中凝析油管道的运行管理与维护带来诸多风险。

3 蜡沉积层增长速率

3.1 蜡沉积模型

目前,国内外诸多学者均通过建立蜡沉积模型对管流过程中的蜡沉积层厚度的增长速率进行计算[9-20]。在国内众多蜡沉积模型之中,中国石油大学(北京)蜡沉积模型[21-22]在国内外诸多管道得到了广泛应用。该模型的计算结果经过了诸多现场管道运行数据以及清管数据的验证,具有较高的精确度。因此,本文在以上3种凝析油的物性以及室内蜡沉积环道实验结果的基础之上,采用该模型对3种凝析油在管输过程中的蜡沉积速率进行计算。

(1)

将表4中的参数计算结果分别代入式(1)中即可对3种凝析油的蜡沉积速率进行预测。

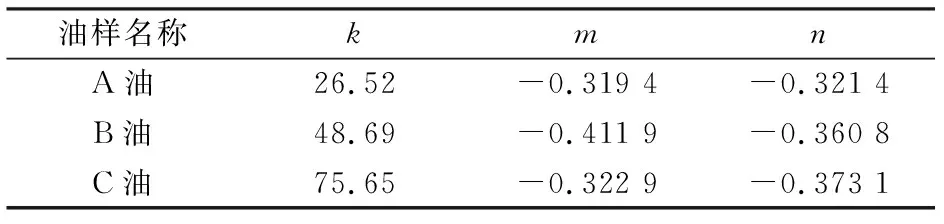

表4 蜡沉积模型参数计算结果Tab.4 Calculation results of wax deposition model parameters

3.2 沉积层厚度计算结果

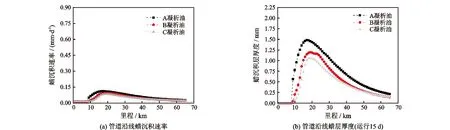

选取一条现场实际管线,利用所建立的蜡沉积模型分别对输送3种凝析油时管道中的沉积层厚度进行计算。管道采取常温密闭输送工艺,出站温度为41 ℃,管道埋深1.2 m,冬季土壤温度为2 ℃,全长65 km,管道规格Ф406.4 mm×7.92 mm,输量180×104t/a,运行压力6.3 MPa。在管道运行工况下,原油黏度处于1.55~7.27 mPa·s,管道的剪切应力处于0.60~2.82 Pa。图4(a)中给出了沿线的蜡沉积厚度的增长速率,图4(b)给出了管线运行15 d后沿线的蜡层厚度。

图4 管道沿线蜡沉积预测结果Fig.4 Prediction results of wax deposition along the pipeline

与表3所给出的实验结果相一致,从图4中可以看出,当管道运行15 d后,输送A凝析油所产生的蜡沉积层厚度最大,C凝析油蜡沉积层厚度最小。在管线的前8 km处,由于油品的出站温度为41 ℃,此时油流的主体温度依然高于油品的析蜡点。故前8 km管线中的蜡沉积速率为0 mm/d。随着油流的流动,管线中油流的主体温度逐渐下降至油品的析蜡点,管线中开始有蜡分子析出、扩散并沉积在管壁上。当油流的主体温度下降到析蜡高峰温度时,沉积层厚度达到最大值,对应图4(b)中20 km附近处。此时,当管线中输送A凝析油时,沉积层厚度的增长速率为0.10 mm/d,B凝析油为0.08 mm/d,C凝析油为0.07 mm/d。此后,随着油温继续降低,油流与管壁的温差逐渐减小,管道边界层处的径向温度梯度与蜡分子的径向浓度梯度也相应减小,其扩散能力逐渐减弱,导致管线中的沉积层厚度的增长速率逐渐减小。

3.3 计算结果验证

收集冬季管道外输A油15 d后清管时的现场数据用于验证模型预测结果。清管时,从首站发球,每间隔2 h记录一次数据。35 h后,清管器达到末站。根据清管期间管道的沿程磨阻压降情况,反算出清管器清下沉积物的当量厚度,表5给出了管道的实际运行结果与预测结果的对比。

从表5可以看出,模型预测结果与清管期间蜡层厚度反算结果吻合良好,沿线沉积层厚度变化趋势与预测结果基本保持一致。首站至末站的最大当量沉积层厚度与模型预测沉积层厚度峰值分别为1.8 mm、1.45 mm,出现峰值的位置分别距首站20.36 km、16.66 km,预测厚度的最大相对偏差为21.82%、最小相对偏差为2.04%,模型的预测结果可为现场管道的蜡沉积预测提供有力的参考依据。

表5 当量蜡层厚度与模型预测结果对比Tab.5 Comparison of equivalent wax layer thickness and its model prediction results

4 清管周期

管道的运行费用主要由热力费用、动力费用以及清管费用组成。通常情况下,操作人员为了降低管道总运行费用,将利用费用最低法计算得到的天数作为经济清管周期。该种清管方法虽然费用最低,但未考虑管道的安全运行情况。

在管道的实际运行过程中,某些清管周期较长的管线由于长时间未进行通球操作,沉积层老化现象十分严重。沉积层的老化会使管壁上沉积物具有较高的强度,在清管过程中容易造成卡球等问题,给通球清管作业带来诸多困难,影响管道的安全运行,存在较为明显的弊端。从表5可以看出,在运行15 d后A凝析油的最大蜡层厚度接近2 mm。此外,且依据蜡沉积环道实验结果可以看出,B、C凝析油所产生的沉积物含蜡量高,质地较硬。为避免长时间不清管影响管道的安全运行,根据管道实测压降数据进行计算,将管道沿线最大沉积层厚度达到2 mm时的运行时间作为清管周期[22-25]。计算方法为

(2)

式中:T为清管周期,d;Vmax为预测管段在裸管条件下管道运行1 d沿线的最大蜡沉积速率,mm/d;δmax为最大蜡层厚度,取2 mm。

如图5所示,管道沿线蜡沉积速率随运行时间的延长是发生变化的。由于陆地管道的总传热系数较小,此条管道的总传热系数为1.5 W/(m2·h),管道沿线的最大蜡沉积速率随管道运行时间的变化很小,且管道运行1 d时沿线蜡沉积速率峰值最大。因此,为保证管道的安全输送,计算清管周期时采取预测管段在裸管条件下管道运行1 d时的沿线最大蜡沉积速率。

图5 不同运行天数下管道沿线蜡沉积速率预测结果Fig.5 Prediction result of wax deposition rate along the pipeline in different operating days

表6给出了当上述管线分别输送3种凝析油时的清管周期计算结果。可见,输送凝析油的管线仍需定期清管。

表6 清管周期计算结果Tab.6 Calculation result of pigging cycle

5 结 论

利用3种具有不同物理性质的凝析油(A凝析油,B凝析油与C凝析油)进行了室内蜡沉积环道实验,对凝析油的蜡沉积以及清管特性进行了探究,结果表明:A凝析油中沥青质浓度较低,蜡沉积速率较高。B凝析油与C凝析油中沥青质浓度较高,蜡沉积速率较低。当沥青质浓度高于临界浓度(0.2%)时,高浓度的沥青质可使沉积层发生脱落并同时促进沉积层的老化,使其厚度减小,含蜡量上升。在中国石油大学(北京)蜡沉积模型的基础上,结合原油基础物性的实验结果,建立了凝析油蜡沉积增长速率模型,对分别输送3种凝析油管线的沉积层厚度进行预测并制定清管周期,输送A凝析油、B凝析油与C凝析油管线的清管周期分别为20 d、25 d和28 d。结果表明凝析油管线需要定期进行通球清管作业。