化工用管壳换热器强化传热工程计算与分析

2022-10-08王艳飞

高 怀,王艳飞

(中国轻工业长沙工程有限公司,湖南 长沙 410007)

换热器是实现高低温流体能量传递的设备,不仅在化工生产装置中是重要又常用的生产设备之一,而且广泛应用于能源、冶金、食品等领域。换热器的类型各式各样,可根据生产工艺进行合理选择。其中管壳式换热器由于具有单位体积换热面积大、结构简单、操作弹性大、可选择的制作材料种类多及传热效果好等优点,在化工装置中应用最广泛,特别在高温、高压的化工生产中多采用管壳换热器[1]。在化工项目建设投资成本中,换热器的投资可达30%以上。在当今把碳达峰、碳中和纳入经济社会发展全局的情形下,换热器对实际工业生产有着重要的意义,强化换热器的传热效果、实现能源的高效利用显得尤为重要[2-4]。

强化换热器的传热可以较大幅度提高设备的利用效率。也即在保证换热器传热总量恒定的情况下,设备换热面积可变小、结构更加紧凑,这样可节约材料、降低设备采购成本,既节约能源又满足设备安装空间有限等特殊情况下的要求。

由总传热速率方程Q=K·A·Δtm可知,要提高换热器强化传热的效果,可以从三个方面着手考虑[5-8]:一是增大总传热系数K,二是增加换热器的传热面积A,三是增大换热器两侧流体的平均温度差Δtm。从这三点出发,国内外换热器研究学者采用不同的方法对换热器的传热强化进行了研究。

林文珠等[9]对换热器的几何结构进行优化(包括改变换热管的管型、增设换热管内插入物以及对换热器壳程侧的隔板优化),对换热流体热物性改善(包括提高热纳米流体导率、提高潜热型热流体的比热容),以及复合多型的强化传热方式(将多种强化方法有机结合,弥补单一方法的缺点,以便获得较好的传热效果)。研究表明,通过优化可获得较好的强化传热效果。Rakhsha 等[10]采用实验方法分析比较了纳米流体与纯水对流体传热行为的影响,实验也对流体雷诺数变化进行了实验测试。研究结果表明:纳米流体的传热强化能力比纯水提高约16%,传热系数也随雷诺数的变大而增大。莫逊等[11]对三维隐形翅片管与其他强化管换热器的传热性能进行了研究,显示三维隐形翅片管换热器管侧与壳侧的综合性能因子比其他强化管换热器好,三维隐形翅片管换热器具有优异的性能。

本文采用换热器计算软件对管壳换热器的强化传热理论进行进一步的工程计算及分析,以期为化工装置生产实践提供参考。

1 管壳换热器工程计算模型的建立

现以生产规模为5 万t/a EG(乙二醇)的某化工企业生产环节的一台EG 冷却换热器为研究对象,利用换热器计算软件对其进行工程模拟计算分析。由于管壳式换热器具有高度的可靠性、较好的处理能力及广泛的适应性,该EG 换热器的型式采用封头管箱单程壳体型(BEM 型)管壳换热器,管侧走EG 热物料,壳侧走冷却介质——循环冷却水,计算模型简图见图1。

图1 换热器计算模型简图Fig.1 Schematic diagram of the heat exchanger calculation model

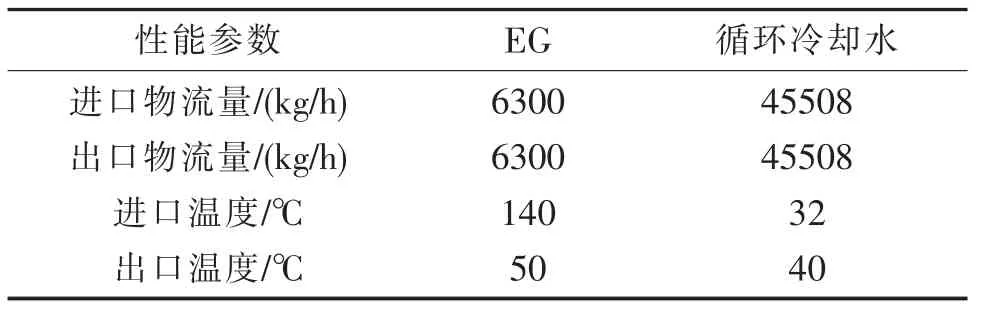

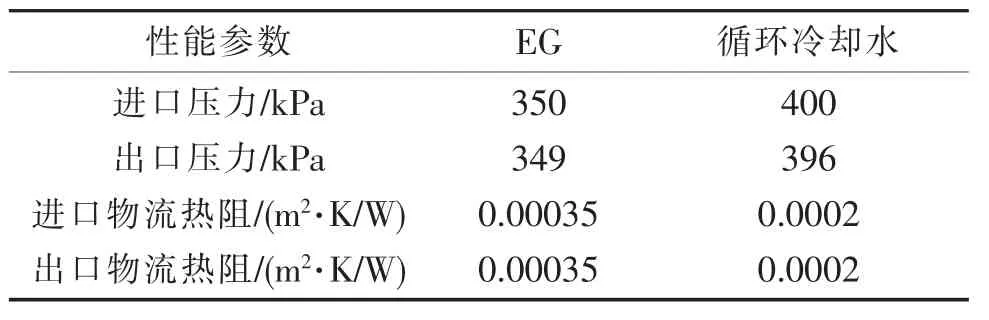

冷热介质进出换热器的相关参数见表1。乙二醇冷却换热器的管侧结构参数如下:管子规格为Φ19 mm×2 mm,光滑管,管子材质为S30408(不锈钢),管心距为25 mm,管子长度为3000 mm,管排列为30°正三角形。壳侧结构参数如下:壳体规格为Φ400 mm×3000 mm,壳体材质为 碳钢(CS),折流板型式为单弓形,切口方向为水平,切口占25%、折流板间距为250 mm。

表1 换热器物流参数Tab.1 Heat exchanger logistics parameters

经过工程模拟计算,得出该乙二醇冷却换热器的传热系数(K)为130 W/m2·℃,换热器的传热面积(A)为74 m2,换热器两侧流体的平均温度差(Δtm)为46.5 ℃。

2 强化传热各因素的分析

2.1 传热系数对传热速率的影响

增大总传热系数是强化传热的最积极的措施,应重点考虑。从总传热系数的计算公式中可知,管壁两侧的热冷两流体的对流传热热阻、污垢热阻以及管壁热阻共同决定换热器的总传热系数。由于金属壁导热系数较大,其热阻为非主要热阻。流体的污垢热阻在换热器的使用初期较小,随着时间的增加会逐渐增大。因此增大总传热系数主要从以下几方面考虑:提高流体的流速、加强流体的扰动、采用短管换热器、及时清理掉已形成的积垢。

一般情况下加大雷诺数、增加换热器的管程或壳程数、增加折流板等,可以提高流体的流速、增加流体的扰动、提高换热器的总传热系数。本文对EG(乙二醇)冷却换热器进行了模拟工程计算,在保持其他参数不变的情况下,分别对换热器的传热系数及管程数的变化情况进行了对比分析,计算结果见图2。从图2 可以看出,随着管程数的增多,换热器的传热系数逐渐增大。这是由于管程数的增加导致管子里热物流(EG)的流速增大,加强了流体扰动,提高了流体的对流传热系数。

图2 传热系数随管程数的变化Fig.2 The heat transfer coefficient varies with the number of tube strokes

同理,在保持其他参数不变的情况下,对折流板间距对传热效果的影响进行了计算,见图3。从图3 可以看出,传热系数随折流板间距的增大而减小,这是由于折流板的间距增大,折流板数就相对减少,也随之减弱了壳侧流体的扰动,从而减弱了对流传热效果。但也可以看出,在折流板间距较小时,传热系数反而也较低,这是由于换热器的整体结构导致有物流返混等现象出现,降低了传热效率,因此要取得较理想的传热效果,折流板间距(或折流板数)需保持在合适的范围之内。

图3 传热系数随折流板间距的变化Fig.3 The heat transfer coefficient varies with the gap between the baffle plates

另外,在换热器的使用过程中,随着时间的推移还存在结垢问题。如果不及时处理掉结垢,也会使换热器的传热效率大大降低,生产能力随之减弱,也有可能危害设备安全引发其他安全事故。有关研究发现,90% 以上的换热器或多或少存在着结垢问题[12],这导致能量被浪费。

本文对EG 冷却换热器的传热系数随污垢的变化进行了计算分析,详见图4。

图4 传热系数随流体热阻的变化Fig.4 The change of heat transfer coefficient with fluid thermal resistance

图4 中原始状态0 表示EG 污垢系数取值0.0003 m2·K/W,冷却循环水的污垢系数取值0.0001 m2·K/W,随后流体双层污垢系数按0.00005 m2·K/W 逐渐增加。从图4 可以看出,随着污垢系数的逐渐增大,换热器的传热系数按一定斜率系数下降。因此要及时对生产装置中的换热器进行清理除垢。

2.2 传热面积对传热速率的影响

增大传热面积,可以提高换热器的传热效率。但工程上通常不采用大量增加材料消耗来增加传热面积[8],因为这样不仅增加了设备投资成本,还增加了设备的布置空间。因此增加传热面积主要从改进设备的结构着手,在材料消耗量增加少许的情况下获得较高的单位体积传热面积。管外强化传热通常采用增加肋片的方法,这样不仅增加了换热器的单位体积的面积,还加强了流体的扰动,强化了对流传热系数。换热器管内插入合适结构的螺旋物也能起到同样的效果,即产生了涡流、增强了流体的扰流程度,增加换热器的有效面积,加快了换热器的热量交换。但换热器的物流阻力也将增大,动力消耗随之增加。

通过对EG 冷却换热器的换热管表面进行低翅化处理,在其他条件不变的情况下,可以使乙二醇换热器的传热速率增加约6%左右,可见对换热器的内部结构进行优化处理是非常有效的强化传热途径。

2.3 冷热流体的平均温差对传热速率的影响

传热平均温差(Δtm)的大小主要取决于冷热流体的温度条件及两边流体在换热器中的流动布置形式。一般情况下,在化工装置中冷热流体的进出口状态是大致确定的,在这种情况下通常通过改变流态来增加平均温度差。即在两流体均为变温的情况下,首先应当从结构上尽可能考虑采用逆流和接近逆流的流向来设计换热器,以便获得较大的Δtm。

通过对乙二醇换热器的逆流、并流对比模拟计算,在其他条件不变的情况下,逆流情况下的传热速率比并流时增加约3.5%左右。换热器两物流逆流时的平均温差最大,并流时平均温差最小。但逆流布置时存在问题:冷流体和热流体的最高温度都在换热器的同一侧,使换热器两侧的温差较大。因此实际操作中,不能盲目地追求加大平均温差Δtm,应从结构上综合考虑增大传热平均温差和逆流布置的影响,同时兼顾整个系统的经济性。

3 结语

换热器特别是管壳式换热器在化工领域应用十分广泛,加强管壳式换热器的传热效果,对节能减排及实现“双碳”目标具有重要的现实意义。本文通过对EG 冷却换热器的模拟计算,从增大总传热系数K、增加换热器的传热面积A 及增大流体的平均温差Δtm三个主要方面分析了提高换热器传热效果的途径。

通过模拟计算得出:随着管程数的增多,换热器的传热系数将逐渐增大;传热系数随折流板数的增加而变大;传热系数随着流体污垢系数的增加而降低;从换热器的内部结构着手,可以增加设备的换热面积,在较少增加投资的情况下可获得较高的效益;对换热器的进出口流态进行合理设计,可以有效增加传热效率。

同时也应看到,增加换热器的传热效果是一个综合性问题,不能仅仅从单一方面考虑,既要考虑经济性,又要考虑安全性。要定期对换热器进行清洗除垢,化工生产企业要重视换热器的维护工作,使设备处于优化的状态,从而节约能源、提升企业效益。