多堆燃料电池系统温度模型预测控制

2022-10-08陈春光裴冯来

沈 伟,石 霖,陈春光,周 苏,2,王 宁,裴冯来

(1. 同济大学汽车学院,上海 201804;2. 同济大学中德学院,上海 201804;3. 上海机动车检测认证技术研究中心有限公司,上海 201805)

质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)以氢气为燃料,除了对环境友好之外,还具有工作温度低、比能量高、启动速度快和寿命较长等优点,是包括汽车动力电源在内的多个应用领域的潜在零排放发电装置之一[1-2]。但是,传统的单堆PEMFC 系统很难满足诸如商用车、船舶和重型机械等高功率需求应用场景;并且单堆PEMFC 是由多个单池串联组成的电结构,若某个单池出现故障,会导致整个单堆系统失效,这种低容错率也制约了PEMFC系统向大功率应用场景的拓展[3-4]。为解决上述问题,可将多个单堆PEMFC进行组合构成多堆燃料电池系统(multi-stack fuel cell system,MFCS)。这样不仅可以提高系统的输出功率和能量转换效率、拓展应用场景,还可以增加系统运行的冗余度,提高系统工作的可靠性。

当前,对MFCS 的研究主要集中于系统层面。Palma 等[5]利用DC/DC 将单个PEMFC 电堆分成多个模块,提高了系统的容错率。Marx 等[6]对MFCS结构的研究结果表明,MFCS 的输出性能和寿命等与MFCS 结构具有一定的关联。Long 等[7]研究发现,MFCS 并联结构有利于温度控制。戴丽君[8]和马天才等[9]针对MFCS热管理问题设计了系统的管理方案以及零部件应用方案。不论是单堆PEMFC系统还是MFCS,其涉及的电化学反应区域都需要具备合适的温度条件[10-11],这对燃料电池的催化剂活性、质子交换膜含水量、电化学反应速率、反应气体压力和电堆寿命等都有重要影响[12-13]。因此,采用合适的热管理子系统以及相应的控制策略来维持MFCS各电堆的工作温度是必不可少的。

本文针对MFCS 各电堆温度控制问题,借鉴单堆PEMFC 系统模型和热管理控制方法,设计了面向MFCS 的并联式热管理子系统并建立了相关模型;基于热平衡动态分析,采用模型预测控制(model predictive control,MPC)算法对时滞性较大的各电堆温度过程进行实时控制;引入电堆气体出口温度作为修正项重新定义了电堆温度;应用模型参数辨识方法,建立对应于典型工况点的多个预测模型,在不同工作点处通过模型切换,控制MFCS各电堆温度;基于设计的测试工况,比较并分析了多个预测模型对各电堆温度的控制效果。

1 MFCS热管理子系统模型搭建

1.1 热管理子系统

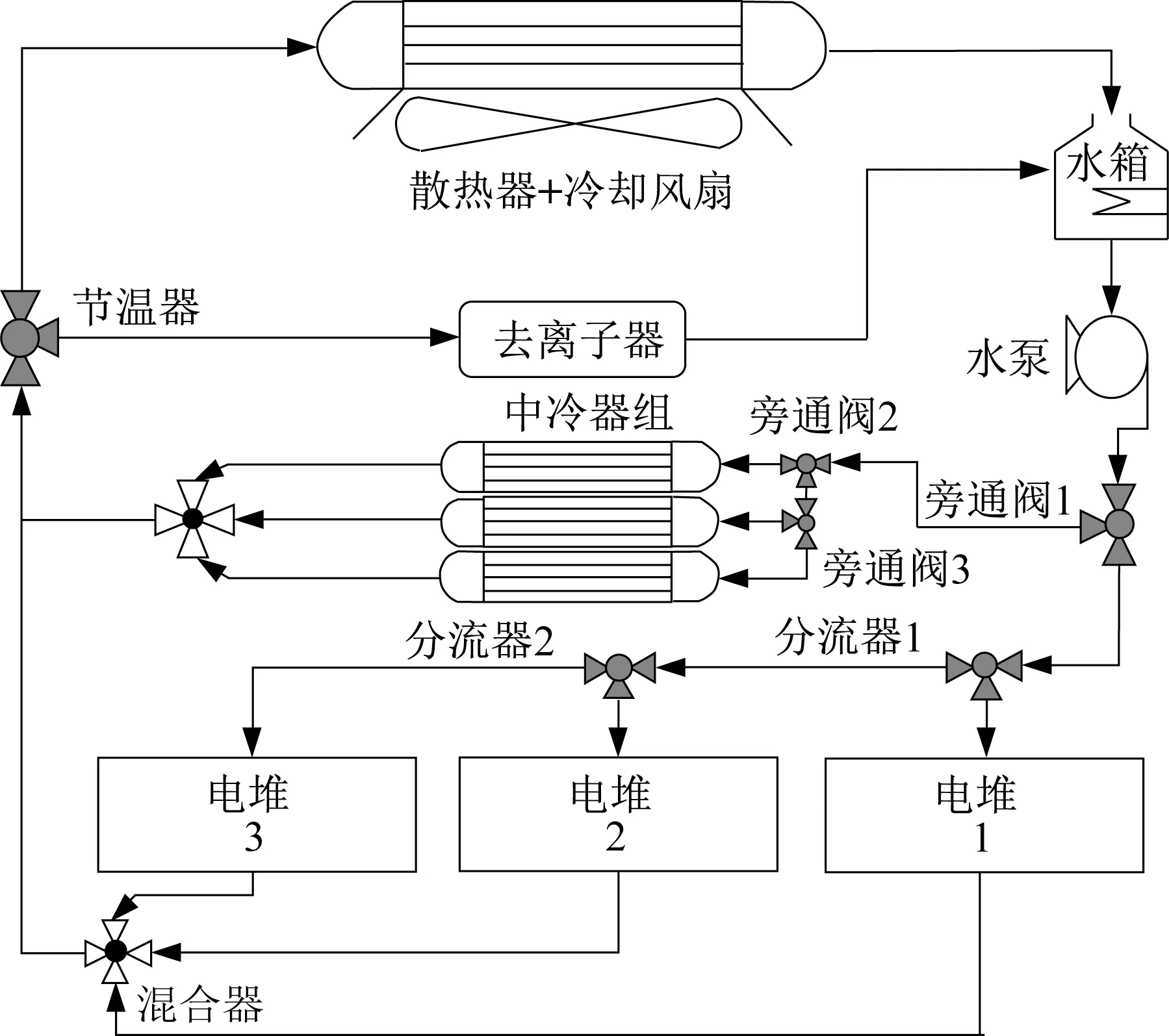

适用于大功率应用场景的MFCS 采用水冷方式,由于电堆数量的增加,需要重新设计热管理子系统。如图1所示,针对MFCS设计了并联式热管理子系统。旁通阀和分流器的引入可以调节各支路的冷却液流量以满足各电堆的冷却需求,混合器用于混合各电堆出口冷却液,节温器用于控制大小循环。

图1 MFCS热管理子系统Fig.1 MFCS thermal management subsystem

1.2 热平衡分析

MFCS 的传热过程模型有如下假设:①燃料电池外部环境温度恒定;②气体和冷却液在管路内的流动为层流;③冷却液与电堆充分均匀换热;管路为绝热系统,忽略冷却液在管路中流动的散热;④冷却液在流经中冷器组时与流进电堆的空气进行换热,换热后的冷却液温度变化由查表所得,后续建模不再给出相关计算公式;⑤忽略水泵运转对系统冷却液温度的影响。

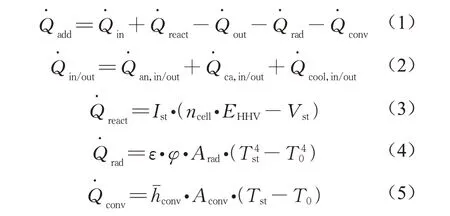

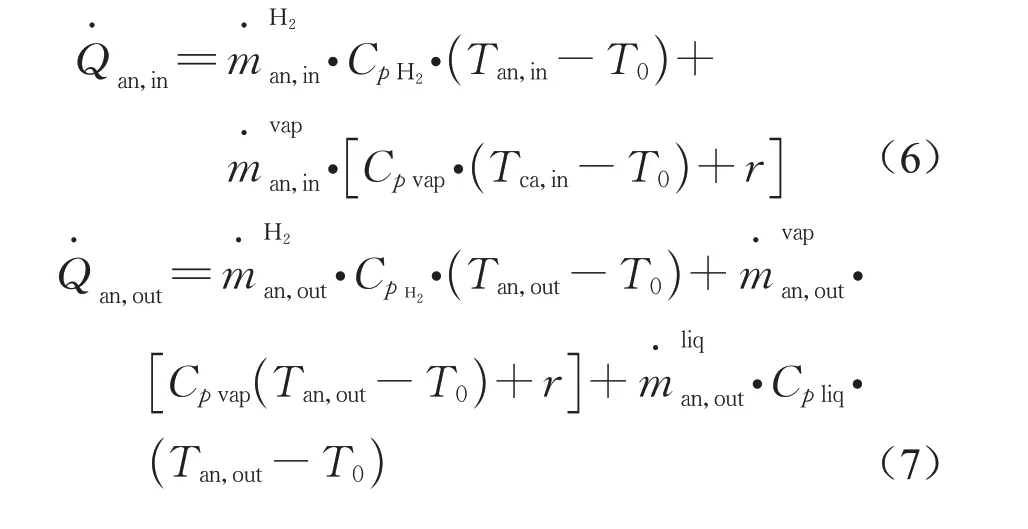

涉及的MFCS 由3 个70kW 的PEMFC 单堆组成。假设3 个单堆的冷却液与外界的换热过程一致,故以单堆为例对其换热过程进行分析。单堆的热平衡关系包括电堆与外界的热交换和自身内部电化学反应产热[12],可由式(1)表示,式(1)中的各项分别由式(2)-(5)表示:

式中:Q·为热功率值;I为电堆电流;n为电堆所包含的单池片数;EHHV为电堆等效电压;V为电堆对外输出电压;ε为斯特藩-玻尔兹曼常量;φ为电堆黑度;A为电堆表面积;Tst为电堆温度;T0为环境温度;h-为电堆表面对流换热系数;下标an为阳极,ca为阴极,cool为冷却液,in、out代表流入、流出电堆的物质,st为电堆,cell 为单池,react 为电化学反应,rad 为热辐射,conv为热对流。

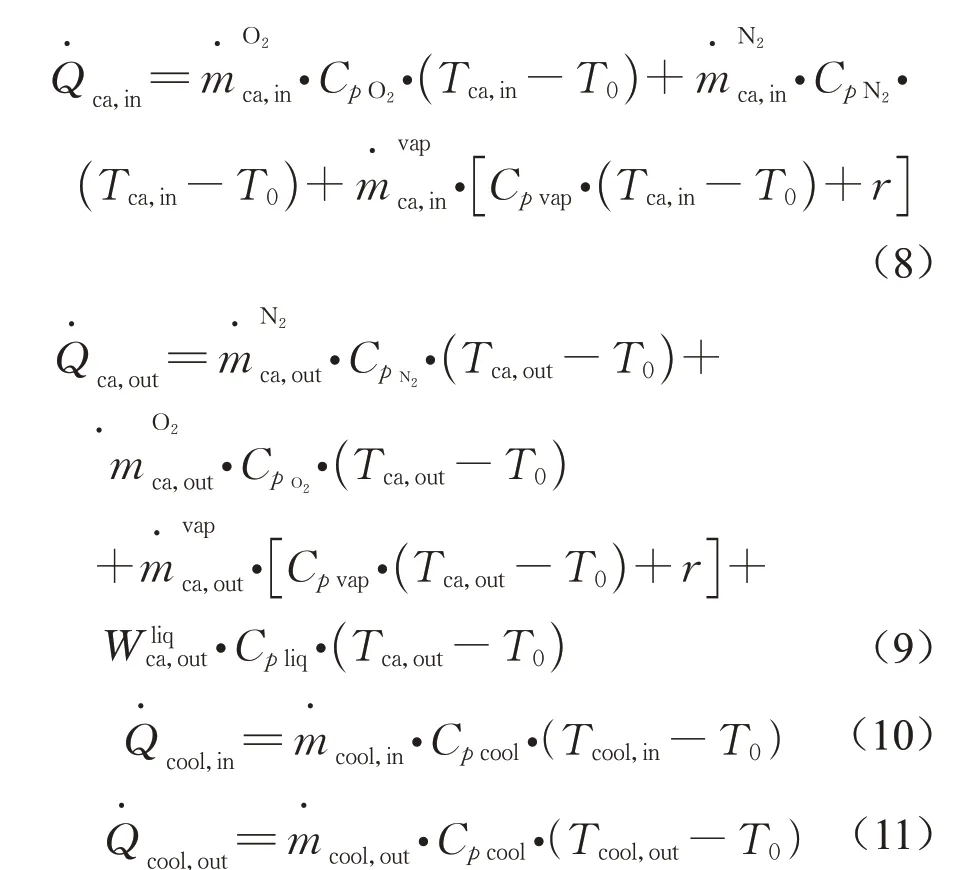

式(2)中各项包含了PEMFC 阴阳极气体和电堆冷却液流入流出所发生的热交换[12],分别由式(6)-(11)表示:

式中:m·为质量流量;Cp为定压比热容;r为汽化潜热;上标vap为水蒸气,liq为液态水。

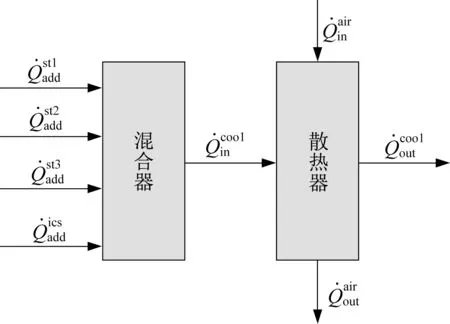

通过式(12)、(13)可以计算阴极氧气和阳极氢气的消耗量,然后通过维持阴阳极相应的气体过量系数可以实时计算得到阴极气体的入堆流量。

式中:M为分子质量;F为法拉第常数。

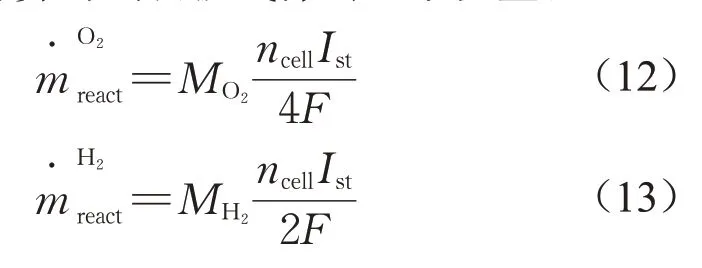

热管理子系统的热平衡过程可由图2表示。散热器出口为低温冷却液,混合器中为高温冷却液,二者之间的温差是由散热器散热造成的。

图2 MFCS热管理子系统热平衡图Fig.2 Heat balance diagram of MFCS thermal management subsystem

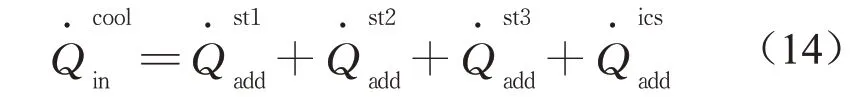

混合器将流经中冷器组和不同电堆的高温冷却液混合均匀,其热平衡过程可由式(14)描述:

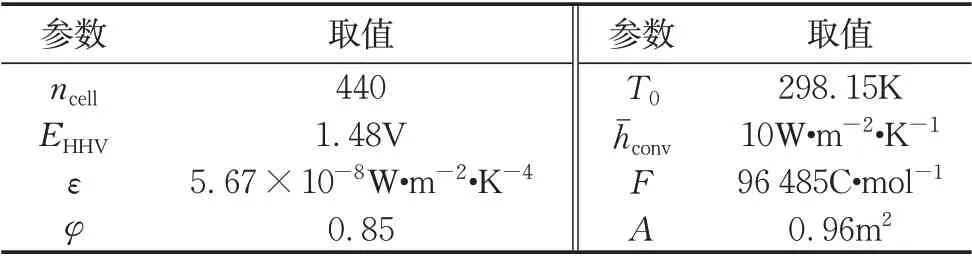

散热器将高温冷却液中的热量释放,其热平衡过程可由式(15)表示:

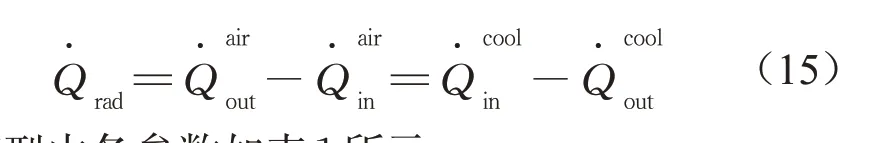

模型中各参数如表1所示。

表1 模型参数Tab.1 Model parameter

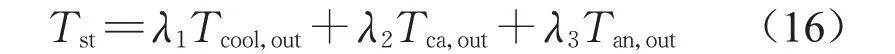

1.3 被控温度定义

在常规模型中,通常将PEMFC 冷却液出口温度视为电堆温度,并且将此温度作为被控温度[14]。实际的PEMFC 内部温度分布并不均匀,热管理本质上要控制的是各单池电化学反应区域(膜电极)的温度,并且相关研究[15]表明,PEMFC 气体出口温度也与膜电极温度相关。为了更好地表征电池内部膜电极的温度状况,将气体出口温度作为修正项,重新定义电堆温度为

式中:λ为相关物质的温度系数,可以根据相关流体的比热容和质量流量确定。本文中,冷却液、阴极和阳极气体的温度系数分别取0.894、0.100和0.006。

2 MFCS温度模型预测控制

2.1 MPC控制器设计

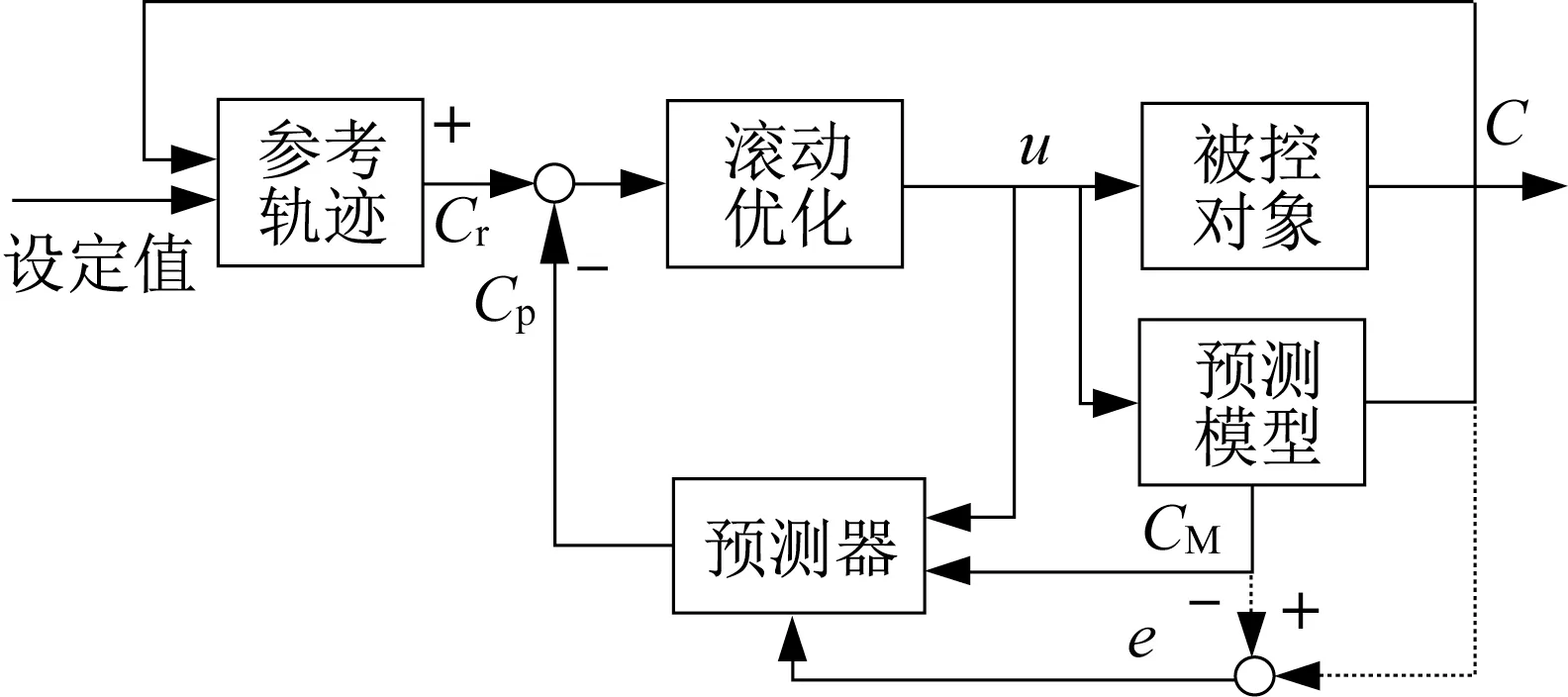

MPC算法的原理如图3所示。MPC控制器利用每一个当前采样时刻获取的测量信息,在线求解一个有限时域开环优化问题,并将所得到的控制序列的第1个元素作为控制输出,作用于被控对象。通过不断重复该过程,得到每一时刻的最优控制量[16]。

图3 MPC基本原理Fig.3 MPC fundamentals

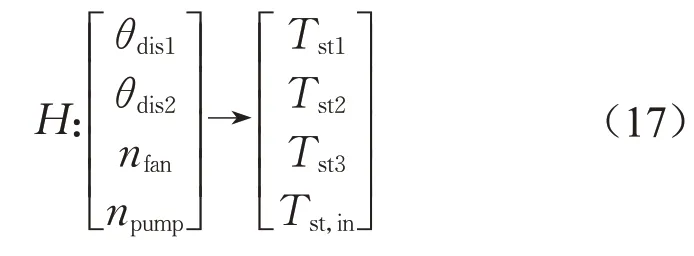

MFCS的热管理子系统是一个内部结构复杂的多输入多输出系统,其中各电堆的温度过程时滞性较大。相较于其他算法而言,MPC算法能够更好地处理多变量、大时滞的控制问题。因此,选用MPC算法对被控温度进行控制,以期获得更好的控制效果。选取风扇、水泵、分流器1 和2 作为执行器。控制映射关系由式(17)表示:

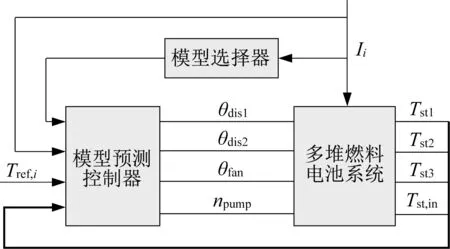

控制器的输出,即控制变量为风扇转速nfan、水泵转速npump和分流器1、2的开度θdis1、θdis2,系统输出为各电堆的温度Tst1、Tst2、Tst3以及入堆冷却液温度Tst,in。MFCS各电堆负载电流Ii为可测的系统扰动输入。模型选择器根据负载电流的大小选择预测模型对应的参数集。建立的MPC控制器结构如图4所示。

图4 MPC控制器结构Fig.4 MPC controller architecture

2.2 预测模型

PEMFC电堆涉及的温度过程非线性强、时滞性大,单一的预测模型无法反映不同工作条件下的温度过程特性。因此,分别选取活化极化区后段、欧姆极化区全段和浓差极化区前段的典型工作点,利用系统辨识方法建立相应工作点的预测模型集。温度MPC运行时,根据实际系统的工作状态选用与之相匹配的预测模型。

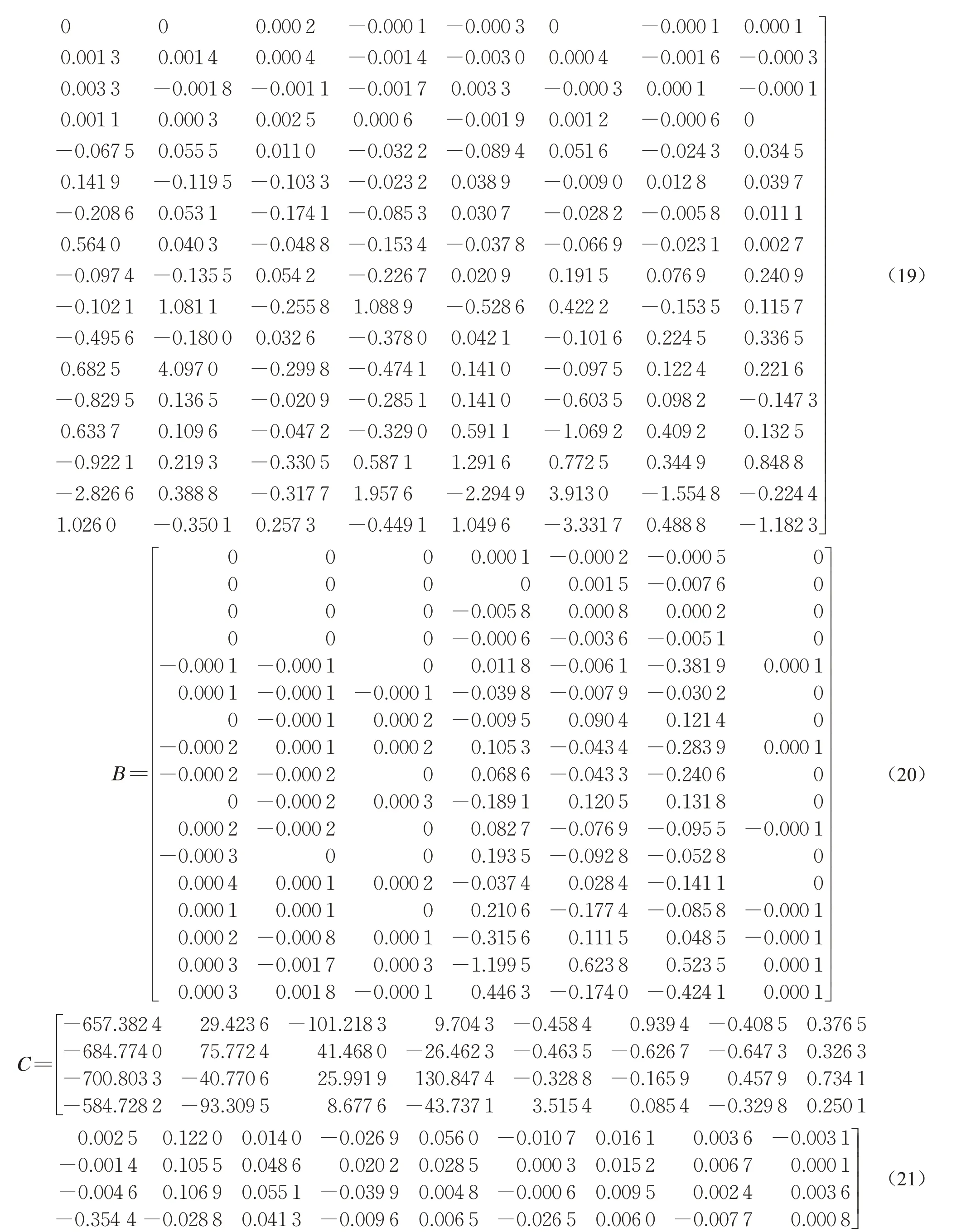

利用8 阶M 序列生成辨识信号,分别在单堆负载电流为80A、170A和250A这3个工作点处进行系统辨识。以风扇转速、水泵转速、分流器1 与2 的开度和3 个电堆的实际电流为被控系统的7 个输入变量,各电堆温度和入堆冷却液温度作为4 个输出变量,这样一个多输入、多输出热过程的状态空间模型可由式(18)表示,其中A、B和C分别代表系统矩阵、输入矩阵和观测矩阵。

其中,状态空间的维数(或模型的阶数)与MFCS热管理子系统(被控对象)的热储能单元数量有关。如图1所示,MFCS热管理子系统中每个电堆具有电堆质量体、冷却液流道、空气流道和氢气流道4个热储能单元,堆外具有混合器、水箱、中冷器空气流道与冷却液流道和散热器空气流道与冷却液流道6个热储能单元,因此,3个电堆的MFCS热管理子系统(被控对象)的热储能单元数量为18。考虑到小电流工况时,电堆内空气流道与冷却液流道的热储能功能较弱,模型的阶数根据模型辨识的结果可以小于18。

以80A 工作点处为例,模型辨识的结果分别由式(19)-(21)表示,相应的状态空间维数为17。

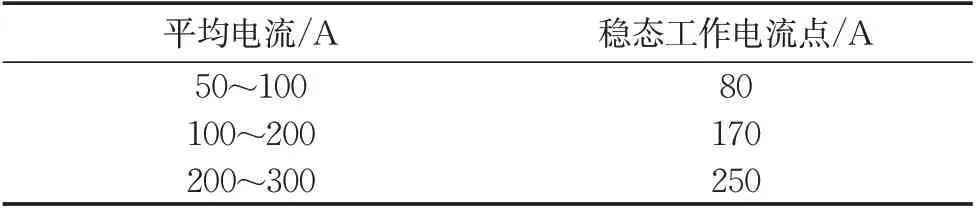

MFCS中各堆的电功率输出相近时才能够达到系统效率最优[17-18]。因此,设定MFCS 中各堆工作功率相差不超过15kW,并且按照3个电堆负载电流的平均值大小进行模型切换。模型切换条件如表2所示。

表2 MPC模式选择Tab.2 MPC mode selection

2.3 控制器参数设定

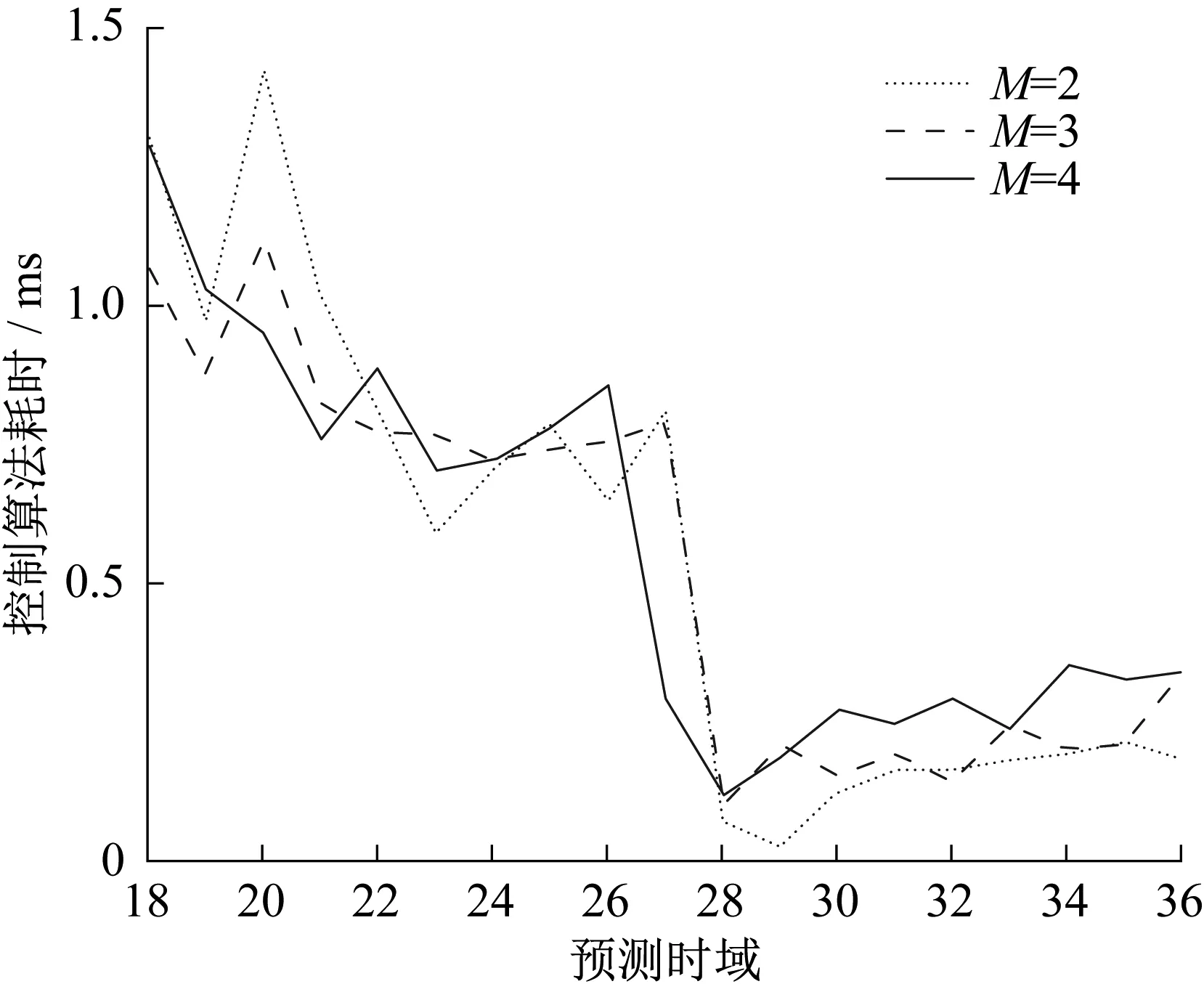

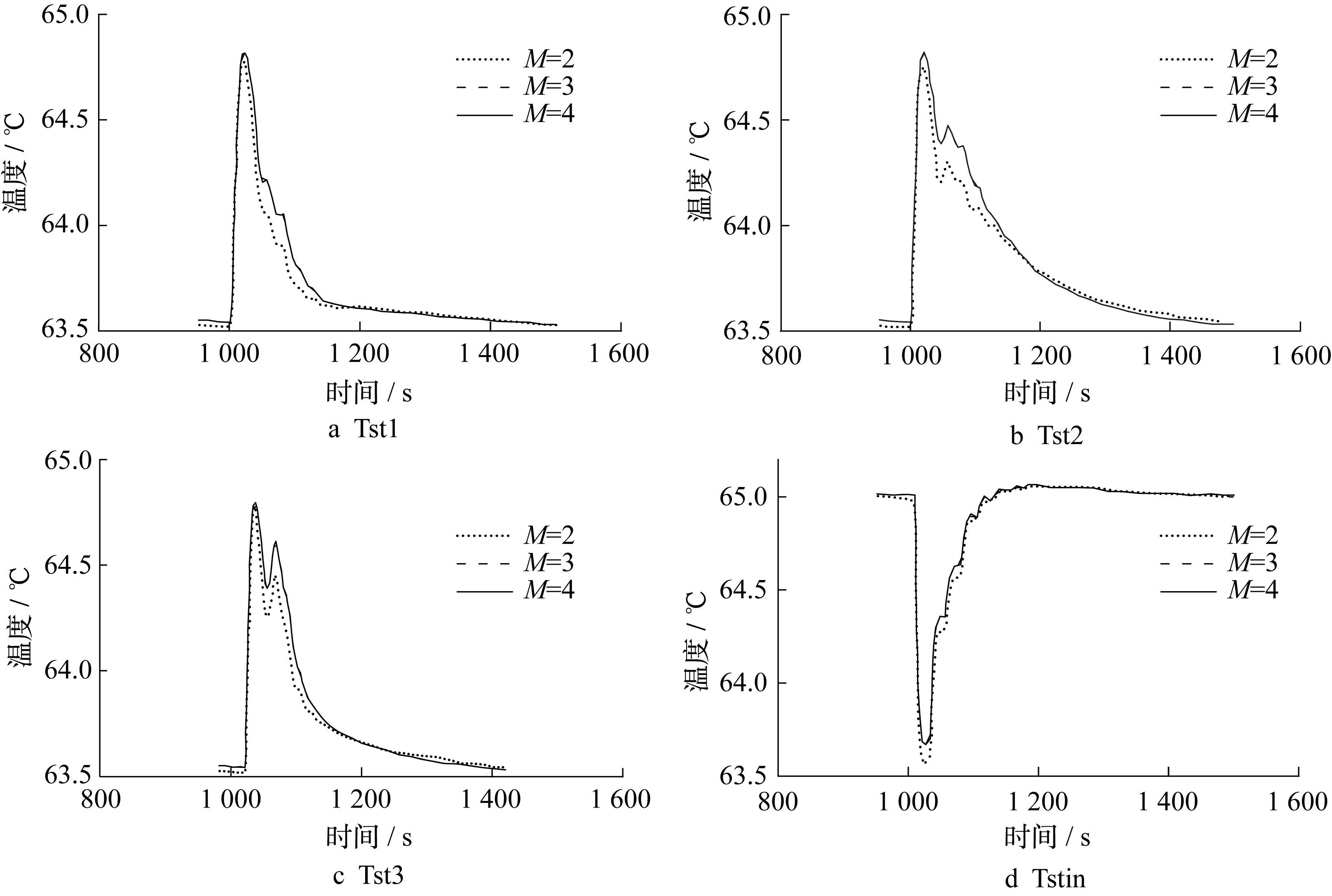

MPC控制器的采样时间Ts根据系统特性确定,由于被控的温度过程时滞性大,取采样时间Ts=24s。预测时域P对控制算法耗时影响较大,控制时域M则对控制效果影响较大,不同的控制时域和预测时域对控制算法耗时和控制效果的组合影响分别由图5和图6所示。

图5 不同预测和控制时域下的控制算法耗时Fig.5 Time consuming in different prediction and control time domains

图6 不同预测和控制时域下Tst1、Tst2、Tst3和Tstin的控制效果Fig.6 Control effects in different prediction and control time domains of Tst1,Tst2,Tst3,and Tstin

综合控制算法耗时和控制效果,最终确定控制器相应的参数为Ts=24s,P=28,M=2。

3 MFCS温度控制仿真

Simulink 是MATLAB 软件中的一种可视化仿真工具,在Simulink 平台上可以对动态系统进行建模、仿真和分析。本文在Simulink 平台上对MFCS以及相应的控制器进行建模与仿真,分析系统的动态特性和控制器的控制效果,仿真结果可以为MFCS热管理控制提供一定的指导与借鉴。

3.1 测试工况设计

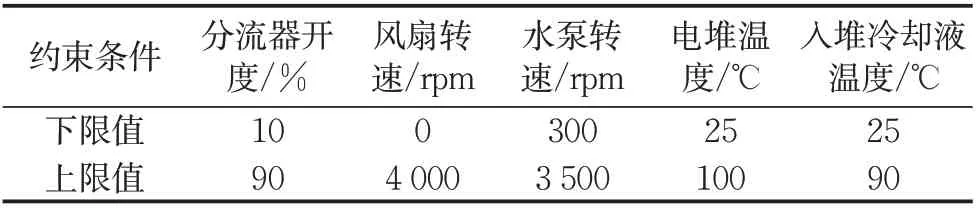

根据MFCS中相关部件工作特性的约束条件以及工作环境的约束条件,仿真过程中的各个约束与边界条件如表3所示。

表3 MPC控制器约束Tab.3 MPC controller constraints

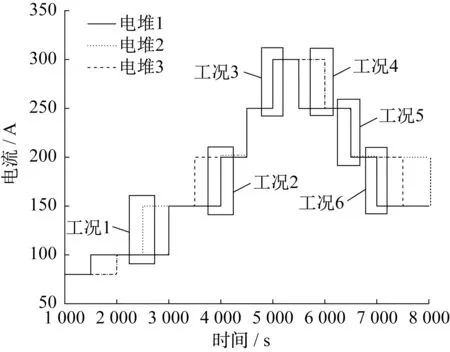

为了验证MPC控制效果,所设计的测试工况应该能够反映MFCS的大部分运行状况。其运行工况有以下6种:①1、3个电堆中1个电堆的负载上升,其余2 个维持不变;②2、3 个电堆中2 个电堆的负载上升,其余1个维持不变;③3个电堆的负载同时上升;④3 个电堆中2 个电堆的负载下降,其余1 个维持不变;⑤3个电堆的负载同时下降;⑥3个电堆中1个电堆的负载下降,其余2个维持不变。

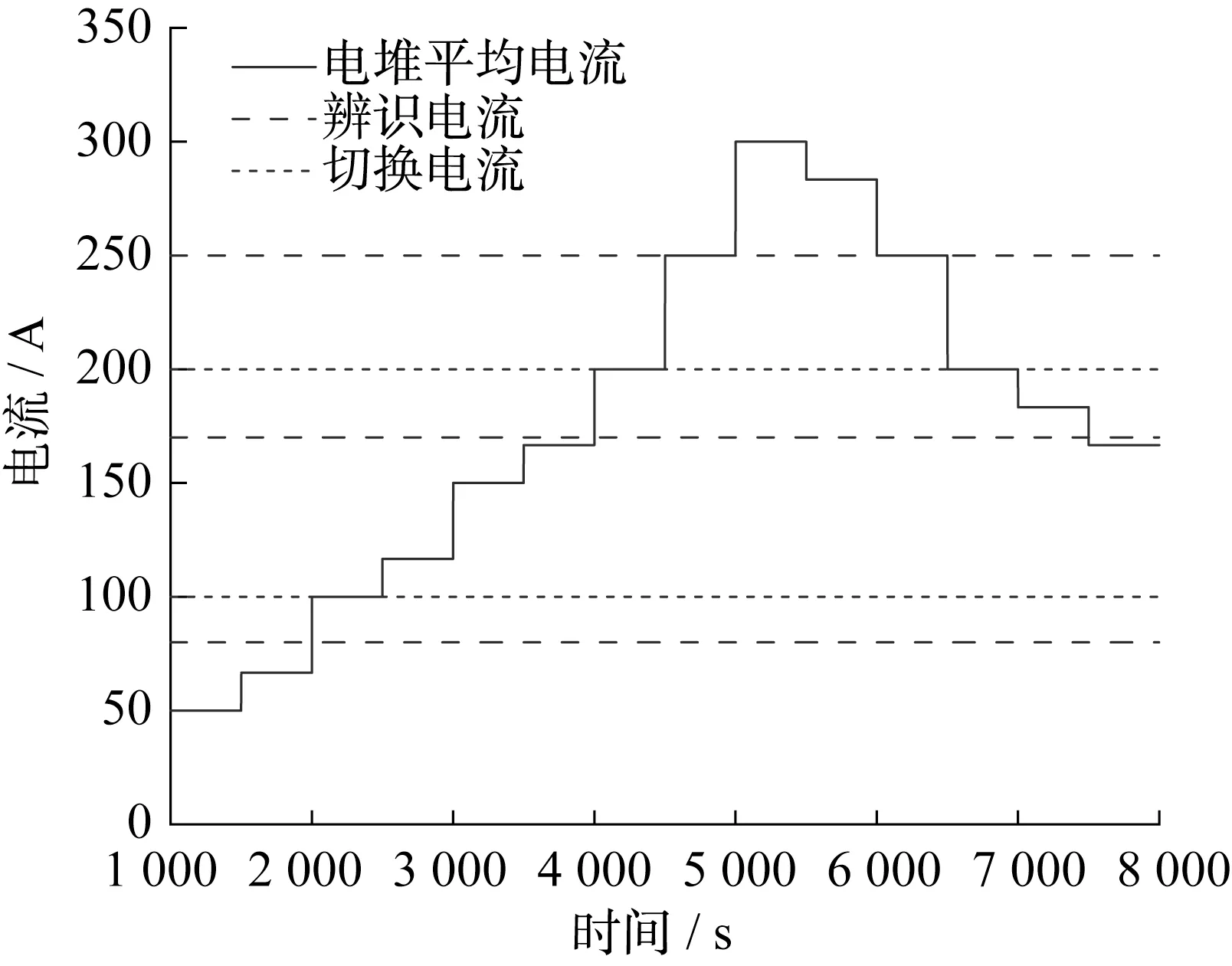

根据上述运行工况,分别设计MFCS 中3 个电堆的测试工况,组合后形成的热管理控制器测试工况如图7 所示。图中分别标出了对应于6 个测试工况的典型,每个工况的开始时刻分别为2 500s、4 000s、5 000s、6 000s、6 500s、7 000s,持续时间均为500s。

图7 MFCS测试工况Fig.7 MFCS test working conditions

3.2 仿真结果分析

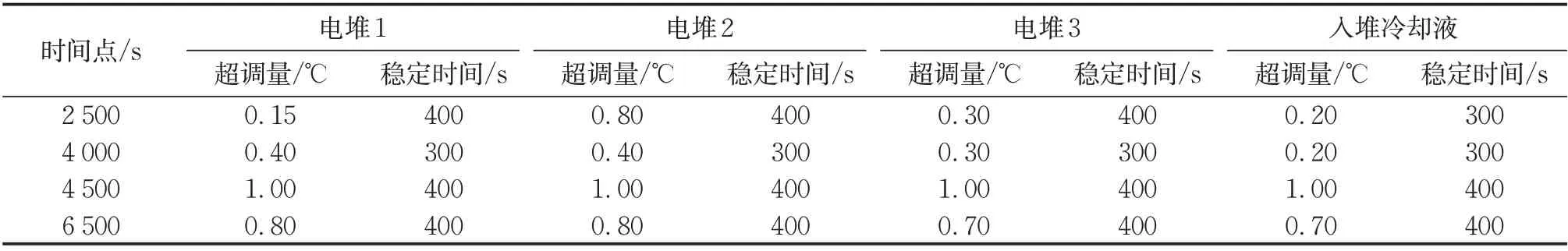

基于测试工况,利用MPC控制器对MFCS热管理系统进行控制仿真,仿真结果如图8 所示。部分典型时间点的控制效果如表4 所示。可以看出,在MPC 控制器的作用下,3 个电堆的温度在整个测试工况中都维持在设定值(75℃)附近,超调量最大为1.10℃,稳定时间最小为100s,最大为450s;入堆冷却液温度在整个测试工况下也维持在设定值(65℃)附近,超调量最大为1.30℃,稳定时间最大为450s。由此可知,整体上MPC控制器对MFCS的温度控制具有较好的效果。但是,在2 500s、4 000s、4 500s 和6 500s 附近控制效果不佳,超调量较大,稳定时间较长。

图8 MPC控制仿真结果Fig.8 MPC control simulation results

测试工况对应的电堆平均电流、辨识电流和切换电流与时间的关系如图9 所示。对比图8 和9 可知,在2 500s、4 000s、4 500s 和6 500s 时间节点处控制效果较差是因为这3个点均处于预测模型切换边界。模型切换会导致燃料电池系统的工作点距离模型辨识点较远,预测模型与实际系统间差异较大,从而使得控制效果变差。另外,4 500s和6 500s处还存在整体电流变化较大的情况,较大的系统干扰会造成较大的超调量和较长的稳定时间。

图9 测试工况电流信息Fig.9 Current information under test condition

针对上述问题,对MPC控制器中的预测模型数目加以改进,增设120A和220A这2个系统辨识点。当辨识点增多后,MPC控制器根据燃料电池的不同工况点可以更好地就近选择预测模型,在一定程度上改善预测模型不精准的缺点。

对改进后的系统采用同样的测试工况进行仿真,结果如图10 所示,预测模型数目改进后部分时间点的控制效果如表5 所示。对比图8 和图10 可知,在2 500s、4 000s 和6 500s 这3 个时间点处的控制效果发生了不同的变化。2 500s处电堆和冷却液温度的稳定时间均减小了50s,电堆1 和电堆3 的超调量也分别减小了0.15℃和0.20℃,说明在改进后的MPC控制器的作用下,电堆2的工况变化对电堆1和电堆3 的影响减小;4 000s处的电堆温度和冷却液温度的稳定时间都减小了50s,超调量最高可减小0.80℃;6 500s 点处冷却液温度的超调量减小了0.50℃。对控制器的改进使得其对MFCS中各电堆的温度控制效果得到了提升。

图10 改进的MPC控制器仿真结果Fig.10 Simulation results of improved MPC controller

表5 模型改进后部分时间点控制效果Tab.5 Partial time point control effects after model improvement

4 结语

搭建了用于MFCS 各电堆温度控制的并联式热管理子系统模型,引入PEMFC 阴极和阳极的出口气体温度作为修正项重新定义了电堆温度,设计了MPC 控制器对MFCS 中各电堆温度进行控制,并利用测试工况进行了仿真研究。研究结果显示,MPC 控制器对MFCS 各电堆温度的控制具有较好的效果,可为水冷型MFCS 的电堆温度控制提供一定的参考。在MPC 控制器的作用下,MFCS中电堆温度的波动能够维持在1.10℃以内,电堆温度调节时间能够维持在450s 以内。对MPC 控制器进行改进,将预测模型数目由3 个增加至5 个,能够缓解模型切换过程中预测模型与PEMFC 差异性较大的问题,进一步改善控制效果,4 000s 处的电堆温度波动量最高能够减少0.80℃,电堆温度调节时间能够减少50s。

作者贡献声明:

沈 伟:论文撰写、数据分析。

石 霖:论文撰写、仿真研究。

陈春光:论文撰写、仿真研究。

周 苏:论文思路指导。

王 宁:论文思路指导。

裴冯来:论文思路指导及论文数据分析。