易解理氧化镓晶体微尺度力学行为试验研究

2022-10-08徐亚萌张杰群任相璞张春伟

徐亚萌 周 海 张杰群 任相璞 张春伟

盐城工学院机械工程学院,盐城,224051

0 引言

单晶氧化镓晶体(β-Ga2O3)是新一代备受关注的半导体材料,禁带宽度为4.9eV,具有优良的导电性能、高击穿场强和深紫外波段透射率,被广泛应用于高频、高效率、大功率微电子器件及高电压设备[1-3],市场潜力巨大。其中,(100)和(010)晶面为氧化镓晶体的主要晶面,但氧化镓晶体具有强烈的各向异性、硬脆、易解理等特性,目前属于难加工材料之一,因此,对氧化镓晶体易加工晶面以及易加工方向的研究迫在眉睫。

压痕试验是传统的研究材料力学特性的方法之一[4]。通过压痕试验,可以得到材料的硬度、弹性模量以及断裂韧性等绝大多数力学性能。目前,针对氧化镓晶体力学性能方面的研究还停留在基础阶段。周海等[5]通过纳米压痕试验得到氧化镓晶体(010)和(100)晶面塑性域加工切削深度范围;WU等[6]通过微柱压缩试验研究了氧化镓晶体(200)、(001)和(010)晶面的平均断裂应力和应变。但是,目前针对氧化镓晶体的各向异性力学性能的详细研究尚未见报道,而针对其他硬脆晶体各向异性力学性能的研究相对比较透彻,对研究氧化镓晶体的各向异性力学性能具有一定的借鉴意义。曹先锁等[7]在250 mN的加载力下对磷酸二氢钾(KDP)晶体(001)晶面0~90°范围内的五个方向进行压痕试验,得到[110]方向硬度值最小,断裂韧度最大,最易发生塑性变形,而[100]方向硬度最大,沿该方向最不易发生塑性变形;王栋等[8]采用Berkovich金刚石压头在压深为1000 nm的情况下对KDP晶体THG晶面的0°、45°和90°三个方向进行压痕试验,得到KDP晶体三倍频晶面上具有强烈的各向异性的结论,其中90°方向硬度最小,断裂韧性最大,是THG晶面超精密加工的优选切削方向。

相比于压痕试验,划痕试验更加接近实际的加工情况,已经被广泛应用到材料的变形行为以及摩擦学性能研究中[9]。近年来,许多学者通过划痕试验研究了材料的变形行为和脆塑转变机理。王亚霁等[10]采用球形金刚石压头在载荷为0~1200 mN的线性加载范围内以不同速度对单晶硅(100)晶面进行划痕试验,得到划痕速度增大会增加材料的弹塑性去除率的结论。但目前对氧化镓晶体的力学性能的研究相对较少。

本文通过对氧化镓晶体(100)及(010)晶面不同方向进行纳米压痕试验及划痕试验,分析不同晶面不同方向上的力学性能及各向异性,比较不同晶面方向上脆塑转变的差异和规律,并预测氧化镓晶体的易切削晶面和易切削方向,为氧化镓晶体的超精密加工提供参考依据。

1 试验方案

1.1 试验样品

试验样品采用北京镓族科技有限公司通过导模法制备的单晶氧化镓晶体(β-Ga2O3),(100)和(010)晶面为其主要晶面,样品的尺寸大小为10 mm×10 mm×1 mm,氧化镓晶体(100)和(010)晶面的正面经过化学机械抛光处理后,用三维形貌仪对样品表面进行检测,表面粗糙度Ra分别为4.8 nm和5.2 nm,如图1所示。

(a)(100)晶面 (b)(010)晶面图1 经化学机械抛光后的氧化镓样品Fig.1 Gallium oxide sample after chemical mechanical polishing

1.2 硬度、弹性模量测试试验

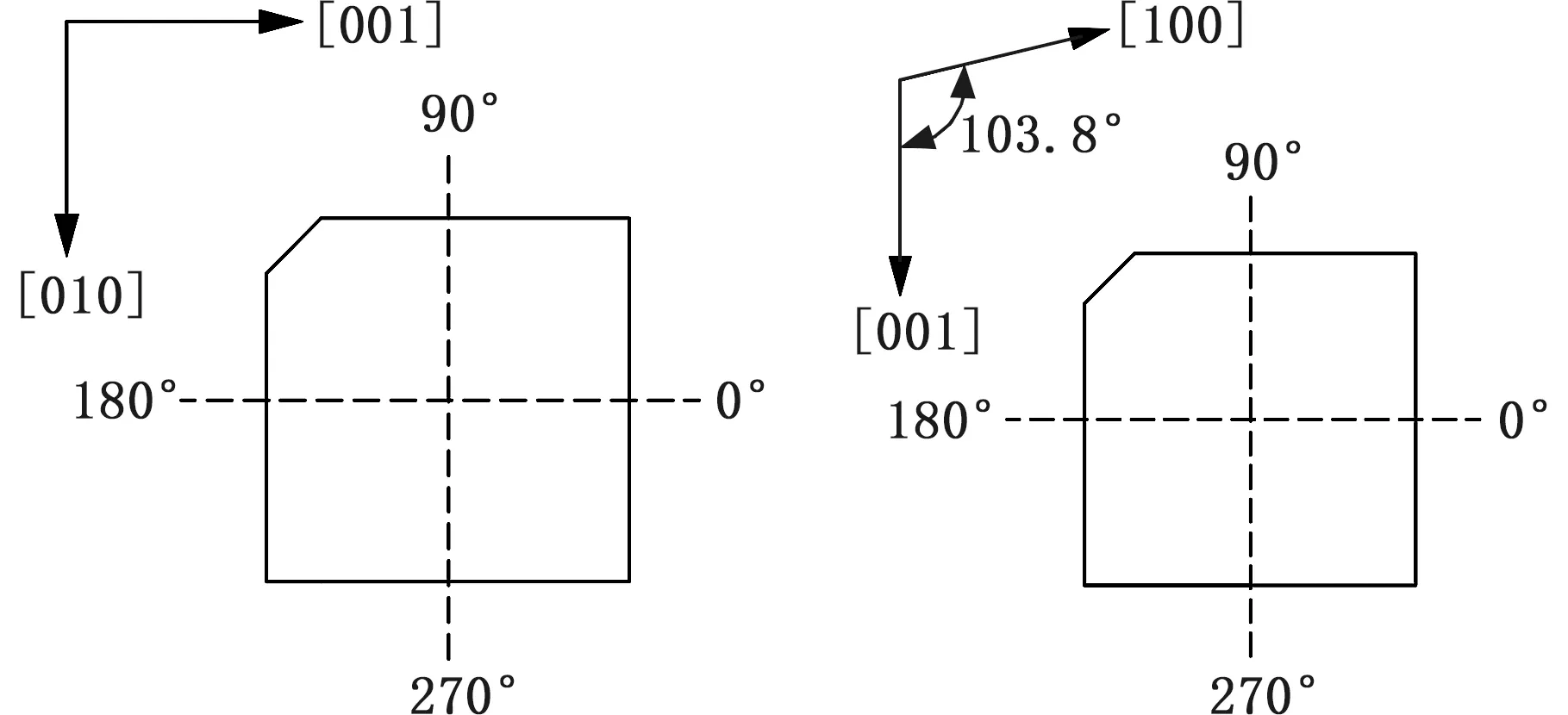

首先在氧化镓晶体上标记一块测试区域,在样品标记区域表面每隔15°进行一次划分,如图2所示。试验采用Berkovich金刚石压头沿着不同的划分线的方向进行压痕试验,对压头施加100 mN的压入载荷,加载、保载和卸载的时间都为15 s。每个方向上两个压痕点的间距为200 μm,每组试验分别进行三次,取平均值作为最后的结果。

(a)氧化镓晶体 (b)氧化镓晶体 (100)晶面示意图 (010)晶面示意图

(c)压划痕试验位置示意图(单位:μm)图2 样品以及压划痕试验位置示意图Fig.2 Schematic diagram of sample and scratch test position

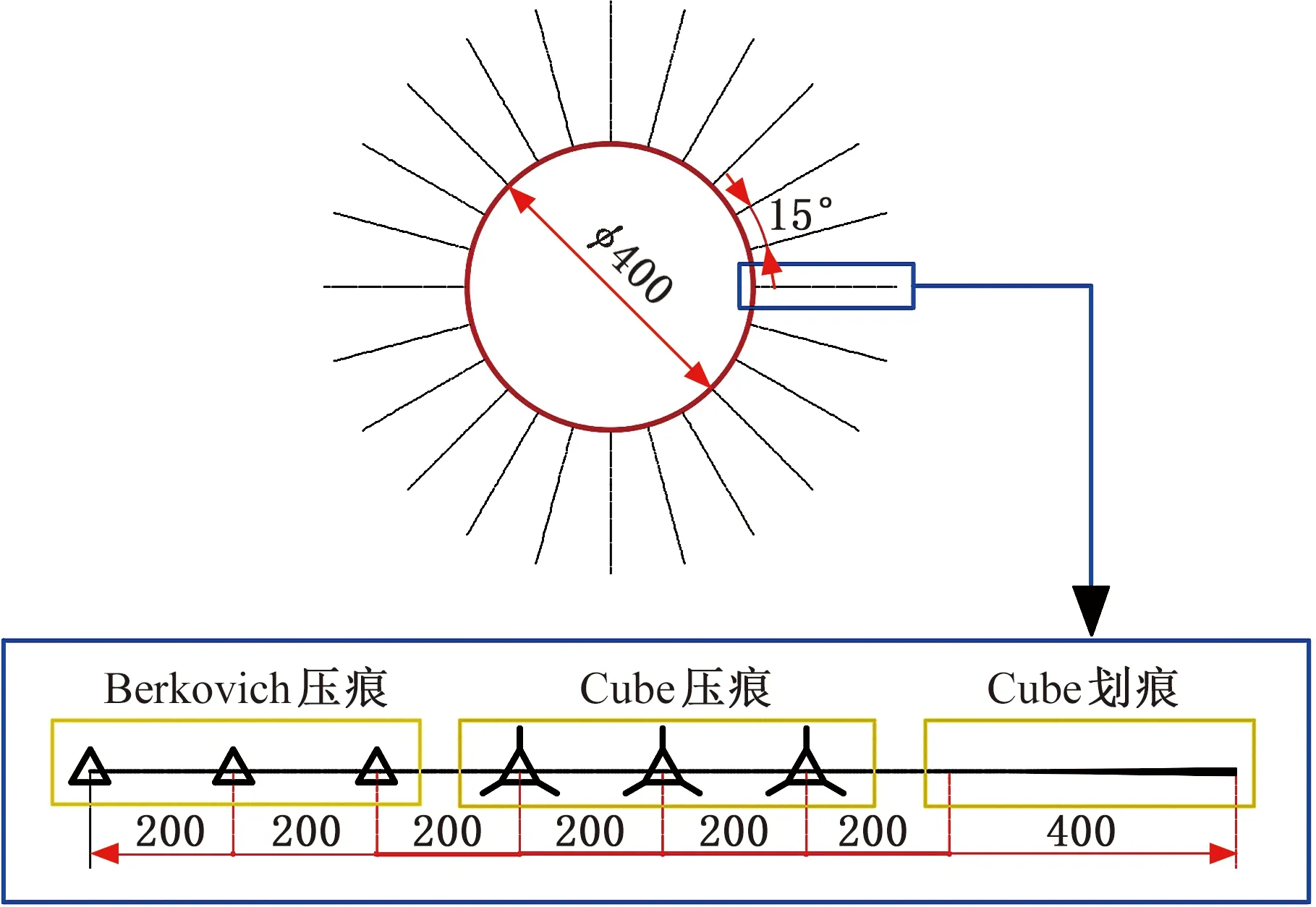

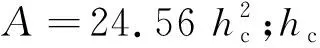

纳米压痕试验的加载—保载—卸载过程如图3所示,在载荷的作用下,压头被竖直压入样品中,样品表面主要经历弹性变形—弹塑性变形—残余变形三个过程。

图3 压痕截面示意图Fig.3 Schematic diagram of indentation section

图3中,hs为材料表面未接触压头部分的凹陷程度;hc为材料与压头的接触深度;φ为压头的等效半锥角,其中,Berkovich压头的等效半锥角为70.32°[11];R为塑性变形区的接触半径;h为加载阶段的最大深度;hf为卸载之后压痕的深度。

样品的硬度H可以根据下式求出:

(1)

(2)

图4 卸载段初始点斜率(接触刚度)示意图Fig.4 Schematic diagram of initial point slope (contact stiffness) of unloading section

样品的弹性模量E可以根据下式求出:

(3)

式中,Ei、νi分别为压头的弹性模量和泊松比,金刚石压头弹性模量为1141 GPa,泊松比为0.07;ν为样品材料的泊松比,氧化镓晶体泊松比为0.27;Er为样品材料的折合模量。

折合模量与锥形压头压入的卸载阶段满足:

(4)

式中,β为与压头的几何形状有关的常数,对于Berkovich金刚石压头,β=1.034[12]。

1.3 断裂韧度测试试验

断裂韧度测试试验采用的是美国安捷伦科技有限公司的 G200型纳米压痕仪,压头是Cube金刚石压头。压痕加载载荷为100 mN,加载、保载以及卸载的时间为15 s,压痕方向如图2所示。

对于Cube金刚石压头,断裂韧度KIC的经验公式[13]如下:

(5)

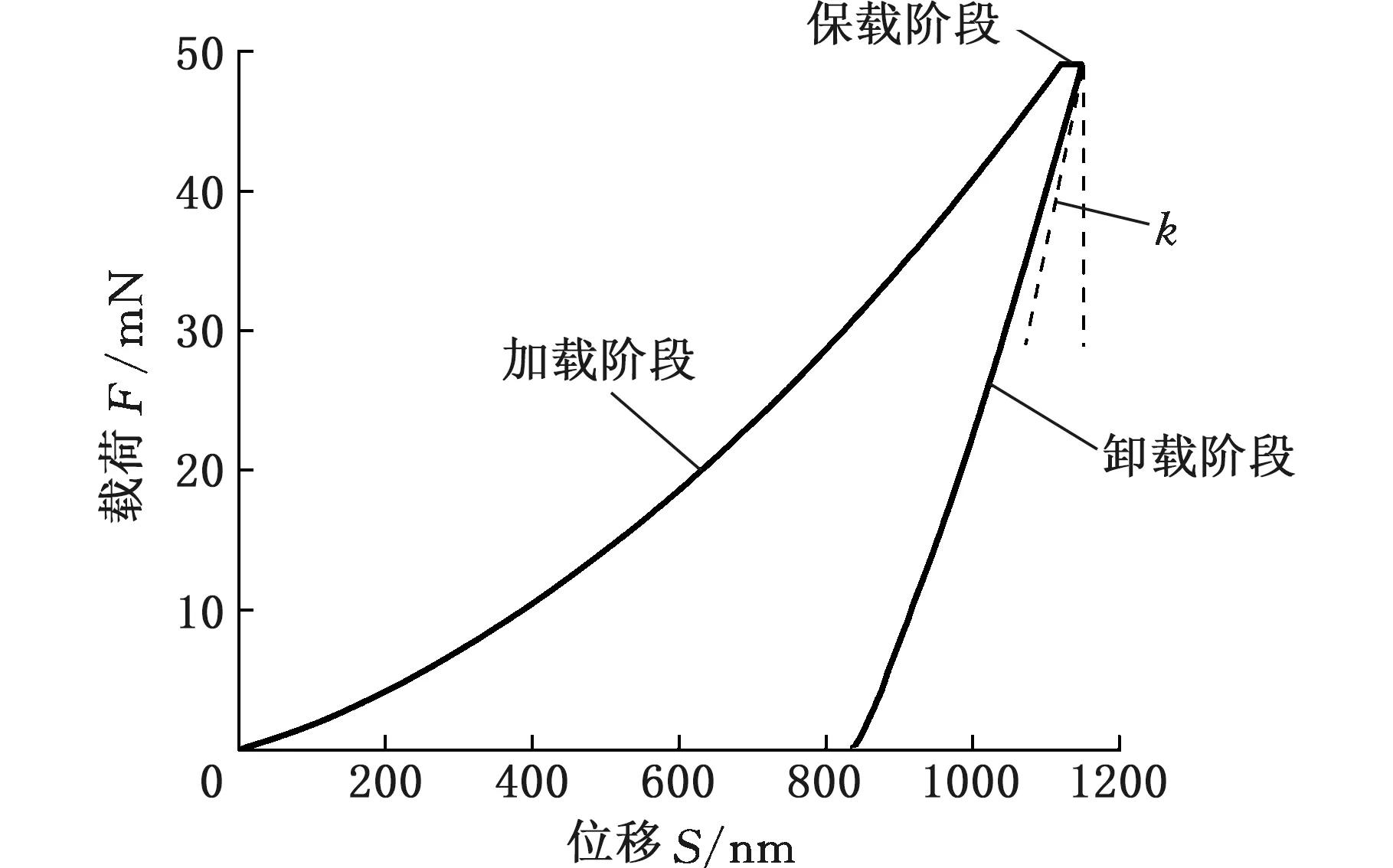

其中,δ为与压头相关的常数,根据文献[12],式(5)中的Cube金刚石压头常数δ=0.036;c为样品表面裂纹到压痕中心线的距离。图5中,a为压痕中心到压痕边角的距离,l为试样表面裂纹尖端到压痕边角的距离。

图5 压痕表面径向裂纹扩展示意图Fig.5 Schematic diagram of radial crack propagation on indentation surface

1.4 纳米划痕试验

纳米划痕试验采用的是美国安捷伦科技有限公司的 G200型纳米压痕仪,压头是Cube金刚石压头,划痕方向与压痕方向一致。划痕试验参数如表1所示。

表1 划痕试验参数Tab.1 Scratch test parameters

在纳米划痕试验结束以后,利用场发射扫描电子显微镜对划痕表面进行形貌观测。

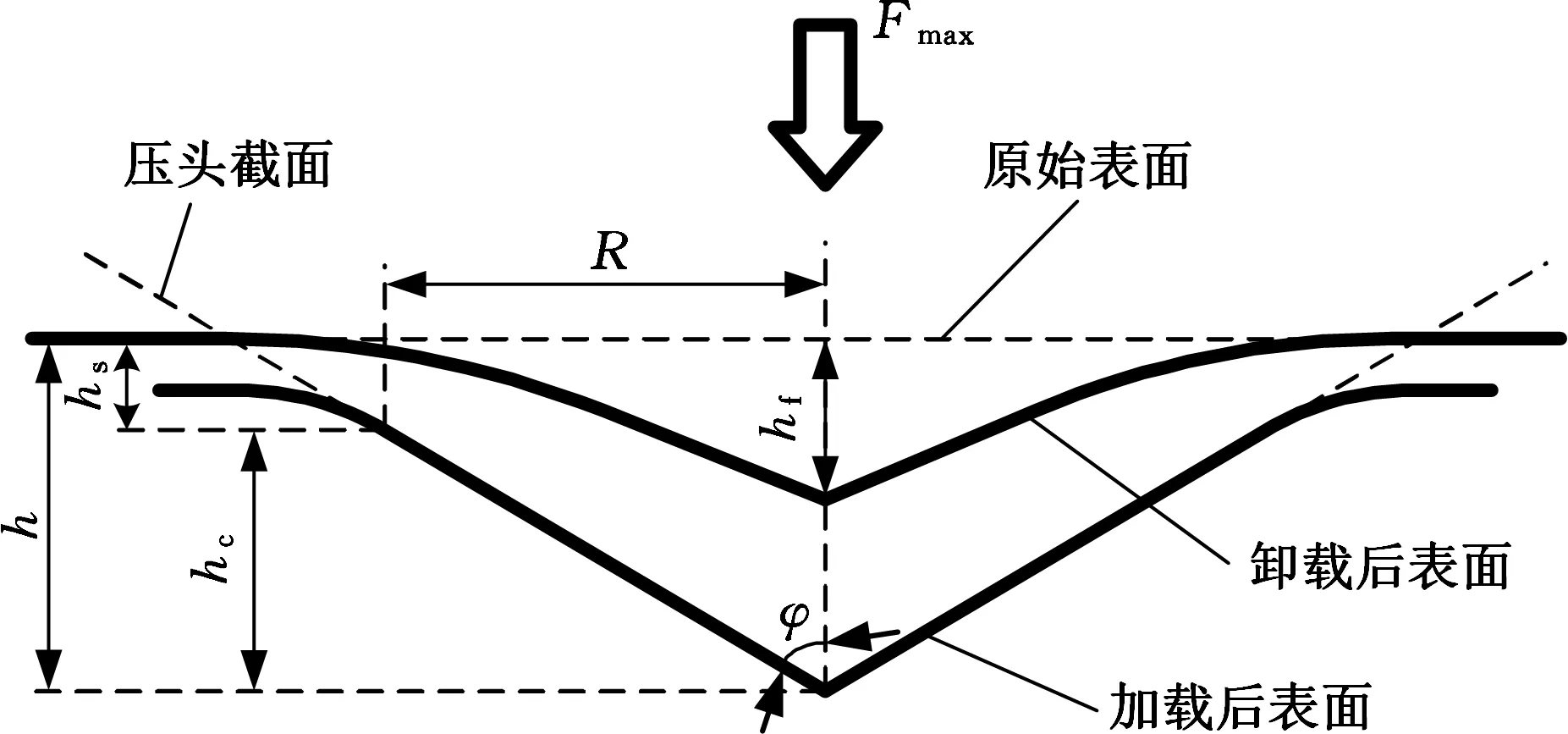

在氧化镓晶体材料去除过程中,达到弹塑变形临界载荷之后,材料发生塑性去除,塑性去除阶段,材料表面碎屑呈现细小的颗粒状;随着载荷的继续增大,塑性去除向脆性去除转变,材料表面碎屑颗粒逐渐变大;在脆性去除阶段,表面碎屑呈现较大块状颗粒,材料表面破坏严重。因此,为了超精密加工的顺利进行,控制类似于氧化镓晶体这样的硬脆晶体材料的脆塑转变成为重中之重。

在划痕试验中,存在一个临界的切削深度hmin,当压头或者刀具压入深度超过临界切削深度时,材料将产生脆性破坏;当压头或者刀具压入深度不超过临界切削深度时,材料只产生塑性变形。硬脆材料脆塑转变临界切削深度与材料的模量、硬度及断裂韧度存在如下关系[14]:

(6)

其中,hmin为材料脆塑转变临界深度;ψ为与加工工艺以及磨粒几何参数有关的量纲一常数;HV为维氏硬度,其中,维氏硬度与Berkovich纳米压痕测出的玻氏硬度H存在如下关系:

HV=0.323+0.473H

(7)

由式(6)可以看出脆塑转变临界深度hmin与(E/HV)(KIC/HV)2的数值成正比关系,因此,通过计算各方向上(E/HV)(KIC/HV)2的数值大小,便可以得到氧化镓晶体各方向上脆塑转变临界深度的变化趋势,从而进一步得到材料的易切削方向。

2 试验结果与讨论

2.1 力学性能各向异性

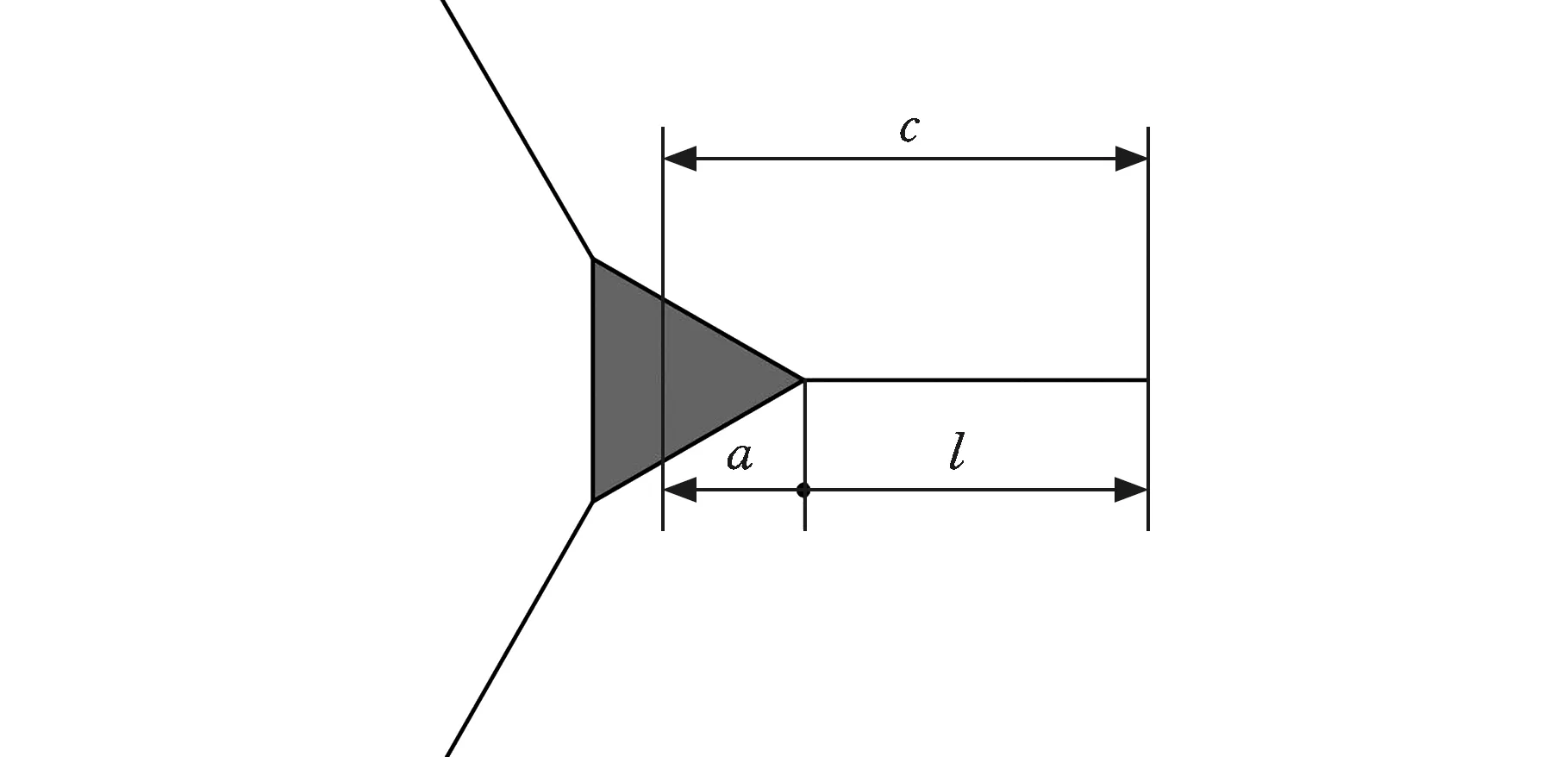

在压痕试验中,沿不同方向进行的压痕试验,其硬度、弹性模量以及断裂韧度都随方向的变化而变化。各项参数通过纳米压痕仪实时记录在EXCEL文档中,通过Orgin软件对数据进行处理,得到不同晶面上硬度、弹性模量以及断裂韧度随方向变化规律,如图6所示。

(a)不同晶面上硬度-方向变化规律

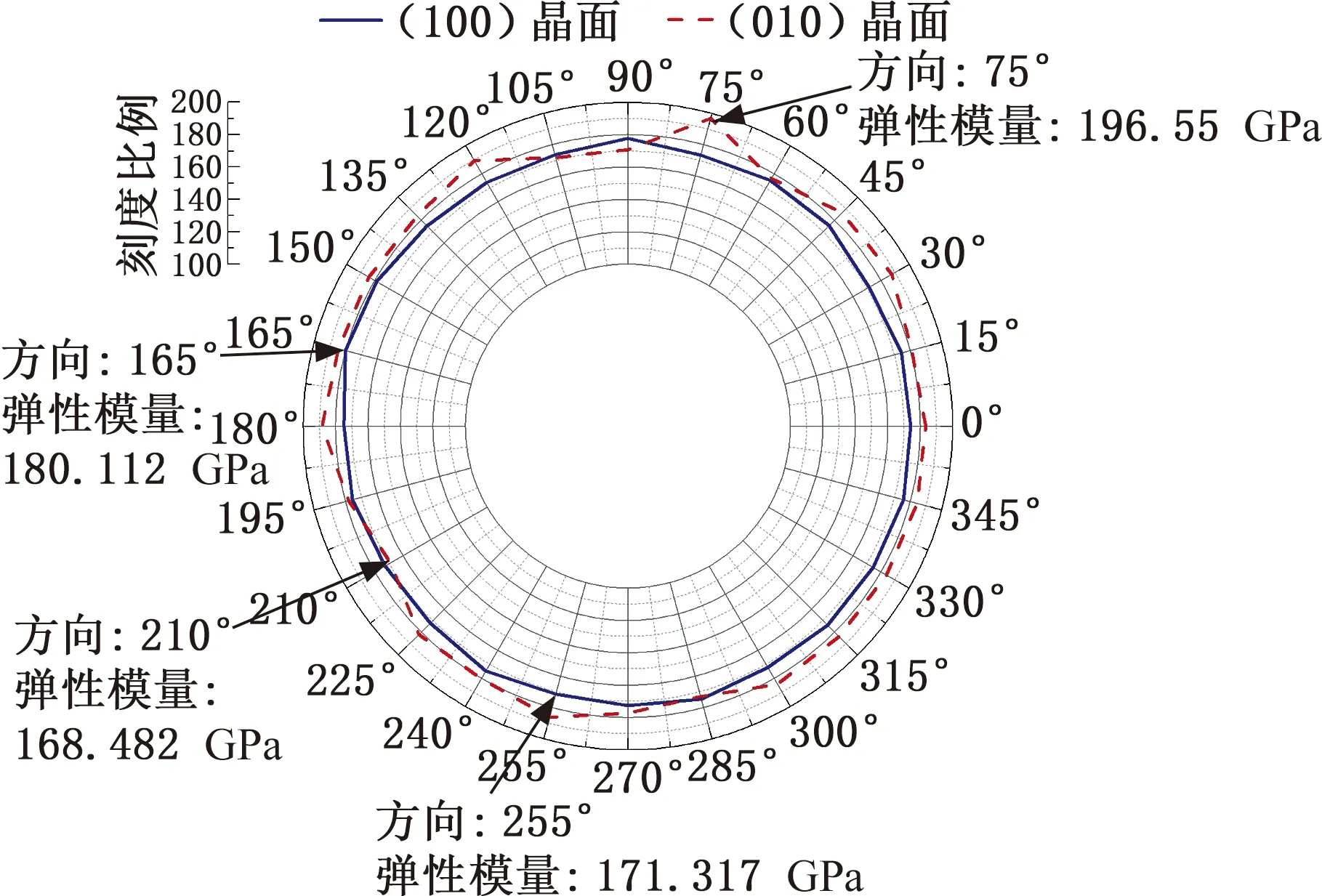

(b)不同晶面上弹性模量-方向变化规律

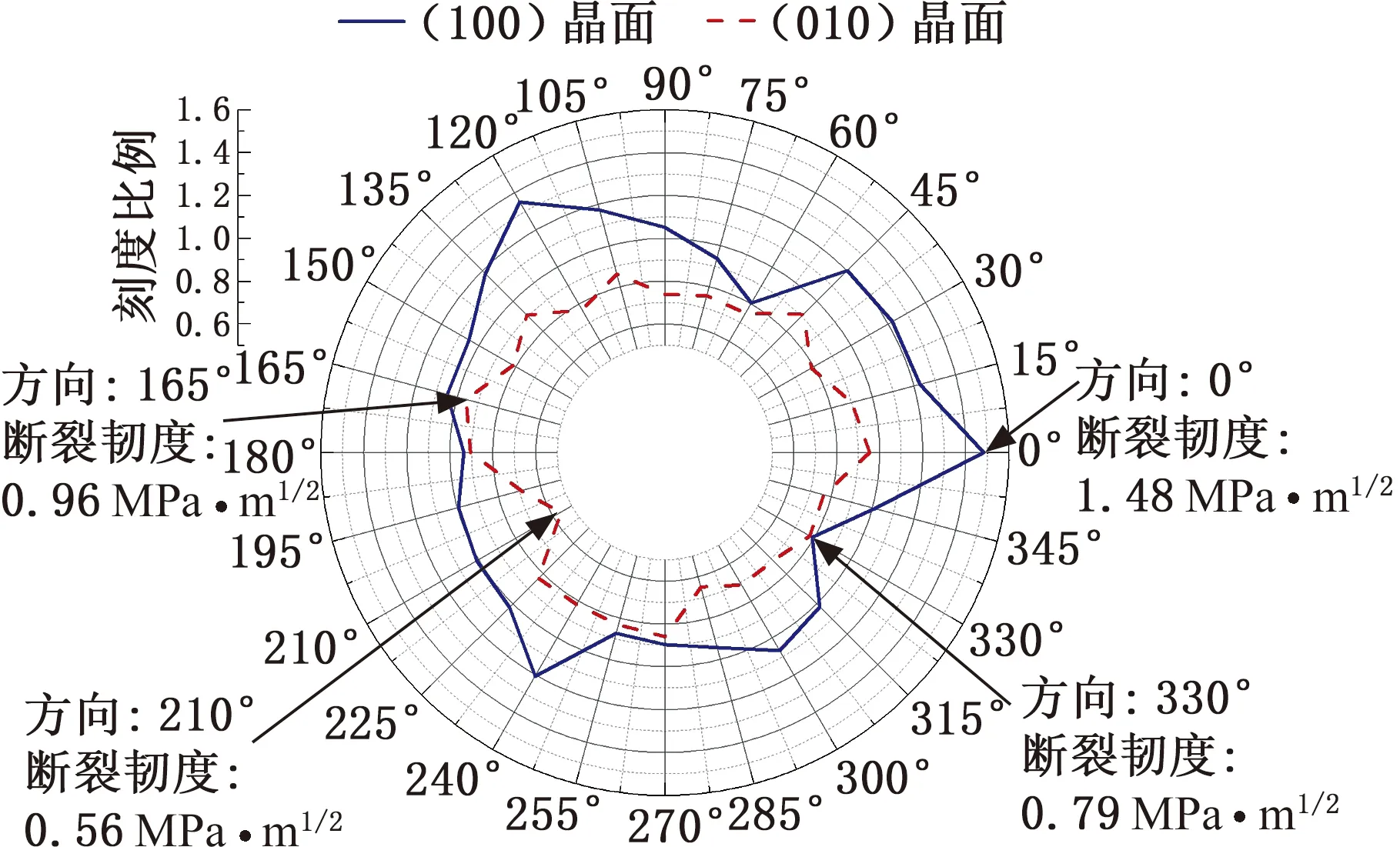

(c)不同晶面上断裂韧度-方向变化规律图6 不同晶面上力学性能随方向的变化规律Fig.6 Variation of mechanical properties with direction on different crystal planes

由图6a可以看出,在氧化镓晶体(100)晶面,45°方向上硬度最大,60°方向上硬度最小,即在45°方向最不容易产生塑性变形,在60°方向最容易产生塑性变形。硬度最大值为11.541 GPa,最小值为10.076 GPa,硬度值的变化为1.465 GPa,硬度值的变化幅度为14.5%。在氧化镓晶体(010)晶面,在0°(360°)方向上硬度最大,在285°方向上硬度最小,即在0°(360°)方向最不容易产生塑性变形,在285°方向最容易产生塑性变形。硬度最大值为10.582 GPa,最小值为6.647 GPa,硬度值的变化为3.935 GPa,硬度值的变化幅度达到59.2%。

由图6b可以看出,在氧化镓晶体(100)晶面,165°方向上弹性模量值最大,255°方向上弹性模量值最小,即在165°方向最不容易产生弹性变形,刚度较大;在255°方向最容易产生弹性变形,刚度较小。弹性模量最大值为180.112 GPa,最小值为171.317 GPa,弹性模量值的变化为8.795 GPa,弹性模量值的变化幅度为5.1%。在氧化镓晶体(010)晶面,在75°方向上弹性模量值最大,在210°方向上弹性模量值最小,即在75°方向最不容易产生弹性变形,在210°方向最容易产生弹性变形。弹性模量最大值为196.55 GPa,最小值为168.48 GPa,弹性模量值的变化为28.07 GPa,弹性模量值的变化幅度达到16.7%。

由图6c可以看出,在氧化镓晶体(100)晶面,0°(360°)方向上断裂韧度值最大,330°方向上断裂韧度值最小,即在0°(360°)方向最不容易产生裂纹扩展,不利于材料去除;在330°方向最容易产生裂纹扩展,利于材料去除。断裂韧度最大值为1.48 MPa·m1/2,最小值为0.79 MPa·m1/2,断裂韧度值的变化为0.69 MPa·m1/2,断裂韧度值的变化幅度为87.3%。在氧化镓晶体(010)晶面,在165°方向上断裂韧度值最大,在210°方向上断裂韧度值最小,即在165°方向最不容易产生裂纹扩展,不利于材料去除;在210°方向最容易产生裂纹扩展,利于材料去除。断裂韧度值最大值为0.96 MPa·m1/2,最小值为0.56 MPa·m1/2,断裂韧度值的变化为0.40 MPa·m1/2,断裂韧度值的变化幅度达到71.4%。

由图6可以看出,氧化镓晶体各项力学参数都表现出一定的各向异性,并且在弹塑性变形阶段,相对于(100)晶面,(010)晶面的各向异性更为强烈。由图6a可知,氧化镓晶体(100)晶面硬度大于(010)晶面硬度,因此,相比于氧化镓晶体(100)晶面,(010)晶面的去除方式更容易倾向于塑性去除,结合氧化镓晶体(100)晶面作为主解理面,在加工过程中易于解理,很难实现完美的塑性域加工,并且硬度以及断裂韧度都偏大[15],所以氧化镓晶体的易加工晶面为(010)晶面。

2.2 脆塑转变临界深度理论分析

式(6)给出了划痕脆塑转变最小临界切削深度的计算公式,现定义(E/HV)(KIC/HV)2为相对脆塑转变临界切削深度hcr,即

(8)

则有

ψ=hmin/hcr

(9)

将压痕试验得出的数据代入式(8)和式(9)中,得到相对脆塑转变临界切削深度hcr在不同方向上数值的变化,如图7所示。由图7可以看出,在氧化镓晶体(100)晶面120°方向上,hcr的值最大,即相对脆塑转变临界切削深度最大,在330°方向上相对脆塑转变临界切削深度最小;在氧化镓晶体(010)晶面105°方向上,hcr的值最大,即相对脆塑转变临界切削深度最大,在315°方向上相对脆塑转变临界切削深度最小。

图7 不同晶面上(E/HV)(KIC/HV)2随方向的变化规律Fig.7 Variation of (E/HV)(KIC/HV)2 with direction on different crystal planes

2.3 划痕特性及脆塑去除转变

沿不同方向进行的划痕试验同样表现出了氧化镓晶体各向异性的结果,以氧化镓晶体(010)晶面90°方向为例(下文若未明确指出均为该条划痕),划痕前预扫描、划痕过程中以及划痕后扫描所得的深度-划痕距离如图8所示,图9为划痕过程中摩擦因数-划痕距离曲线,图10和图11为划痕过程中的局部扫描电镜分析图。

图8 深度-划痕距离曲线图Fig.8 Depth-scratch distance curve

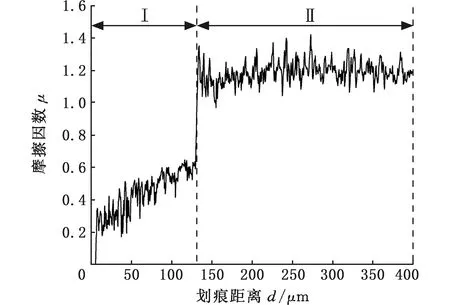

图9 摩擦因数-划痕距离曲线图Fig.9 Friction coefficient-scratch distance curve

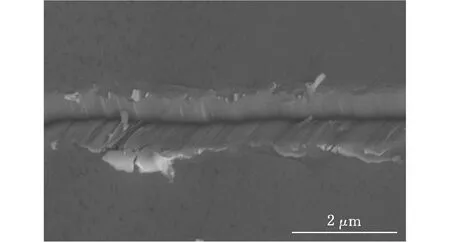

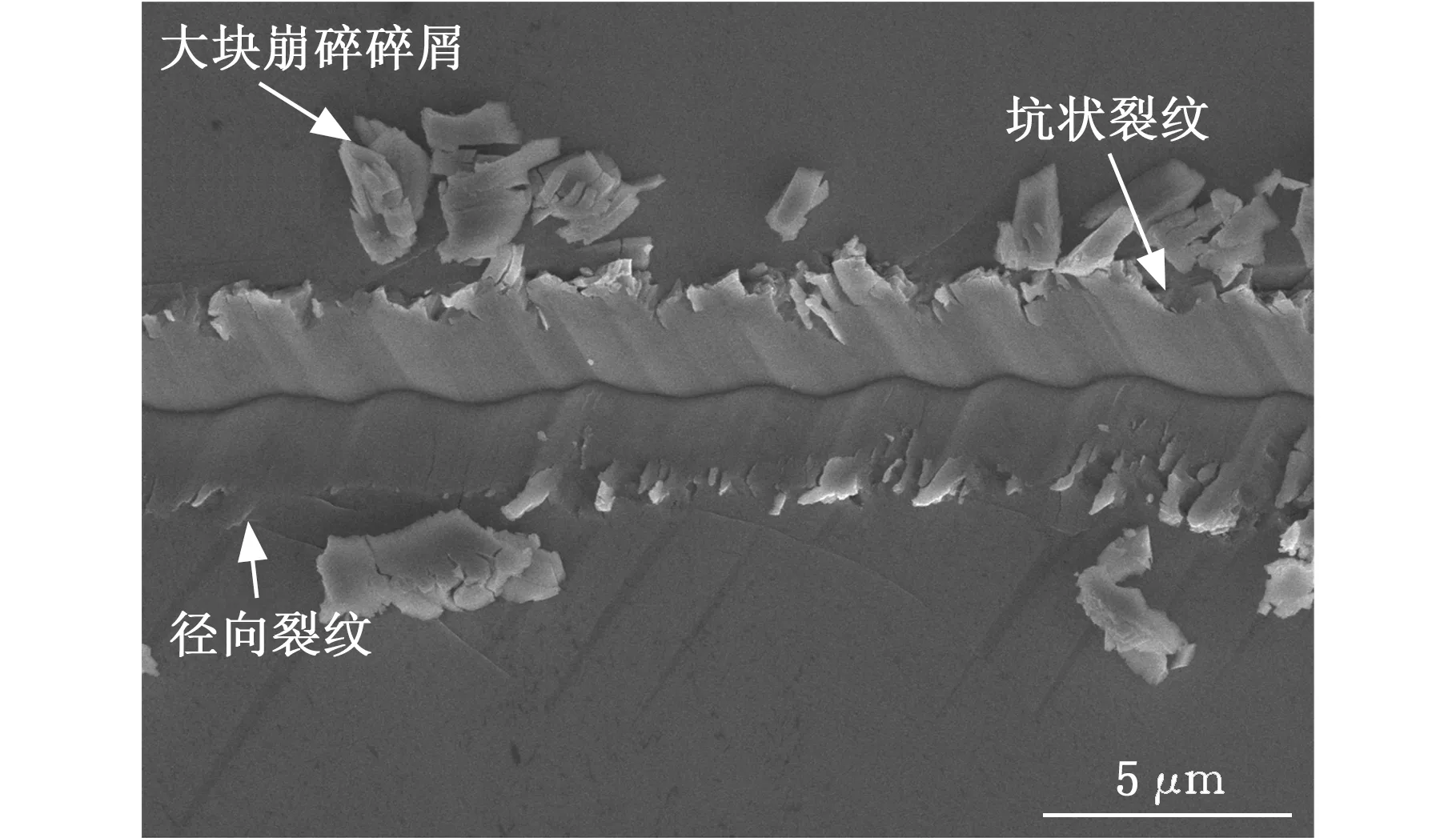

图10 划痕扫描电镜形貌图(弹塑性区)Fig.10 SEM morphology of scratch(elastic-plastic zone)

图11 划痕扫描电镜形貌图(脆塑性区)Fig.11 SEM morphology of scratch(brittle plastic zone)

划痕初始阶段,划入表面深度比较浅,氧化镓晶体表面首先发生弹塑性变形,如图10所示,在这个阶段,晶体表面主要发生弹性变形以及塑性变形,随着压入深度的增大,表面还会出现较小的碎屑,分布都比较均匀;随着压入深度的进一步增大,去除方式从塑性去除向脆性去除转变,碎屑逐渐增大并且伴随着径向裂纹的产生,如图11所示。由平稳的塑性去除向剧烈的脆性崩碎去除转变的过程中,划入深度和摩擦因数也相应地发生突变,如图8、图9所示,Ⅰ区域为塑性变形以及塑性去除阶段,Ⅱ区域为脆性崩碎阶段,Ⅰ阶段与Ⅱ阶段交界处为脆塑转变阶段。

2.4 划痕脆塑转变临界深度

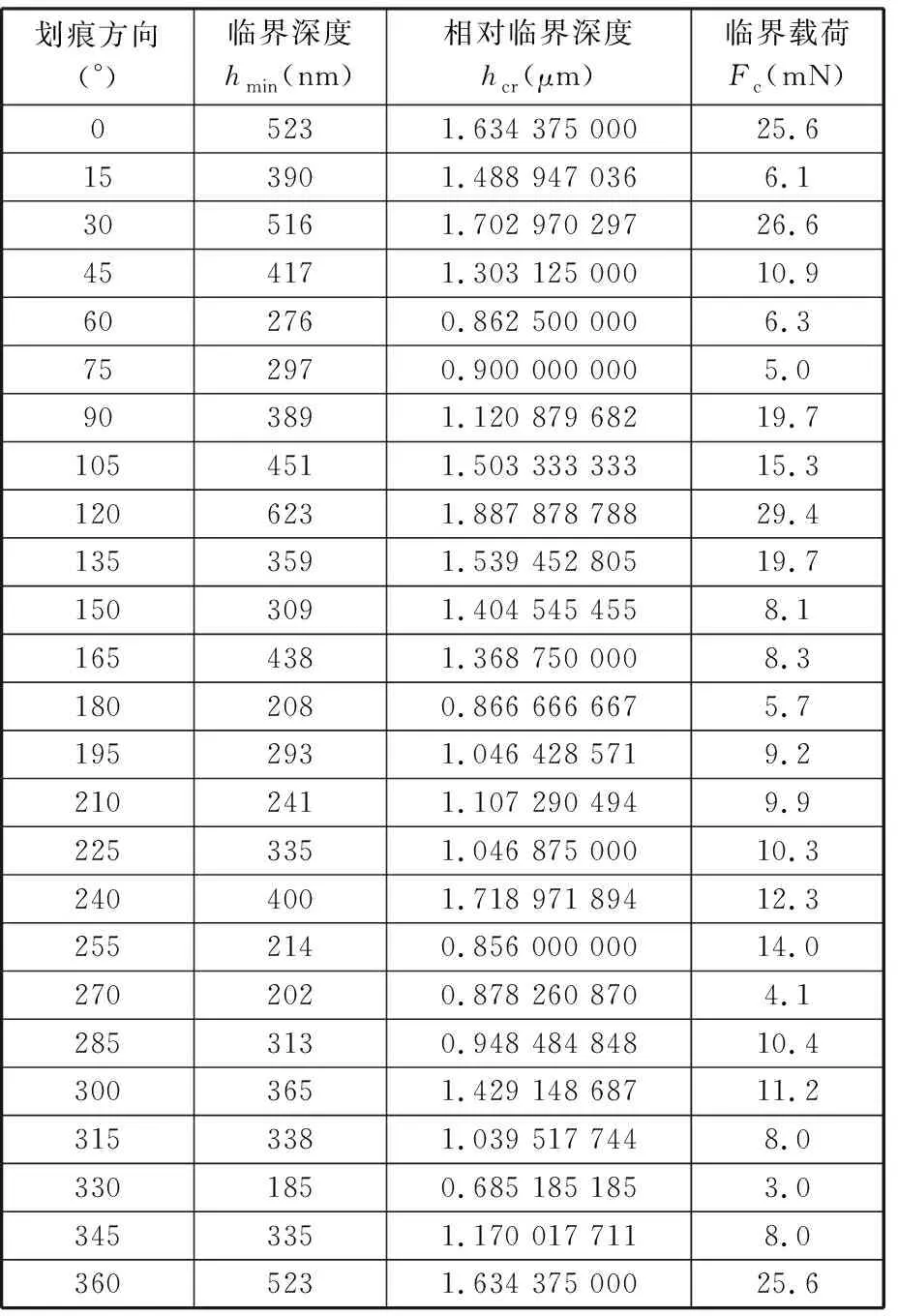

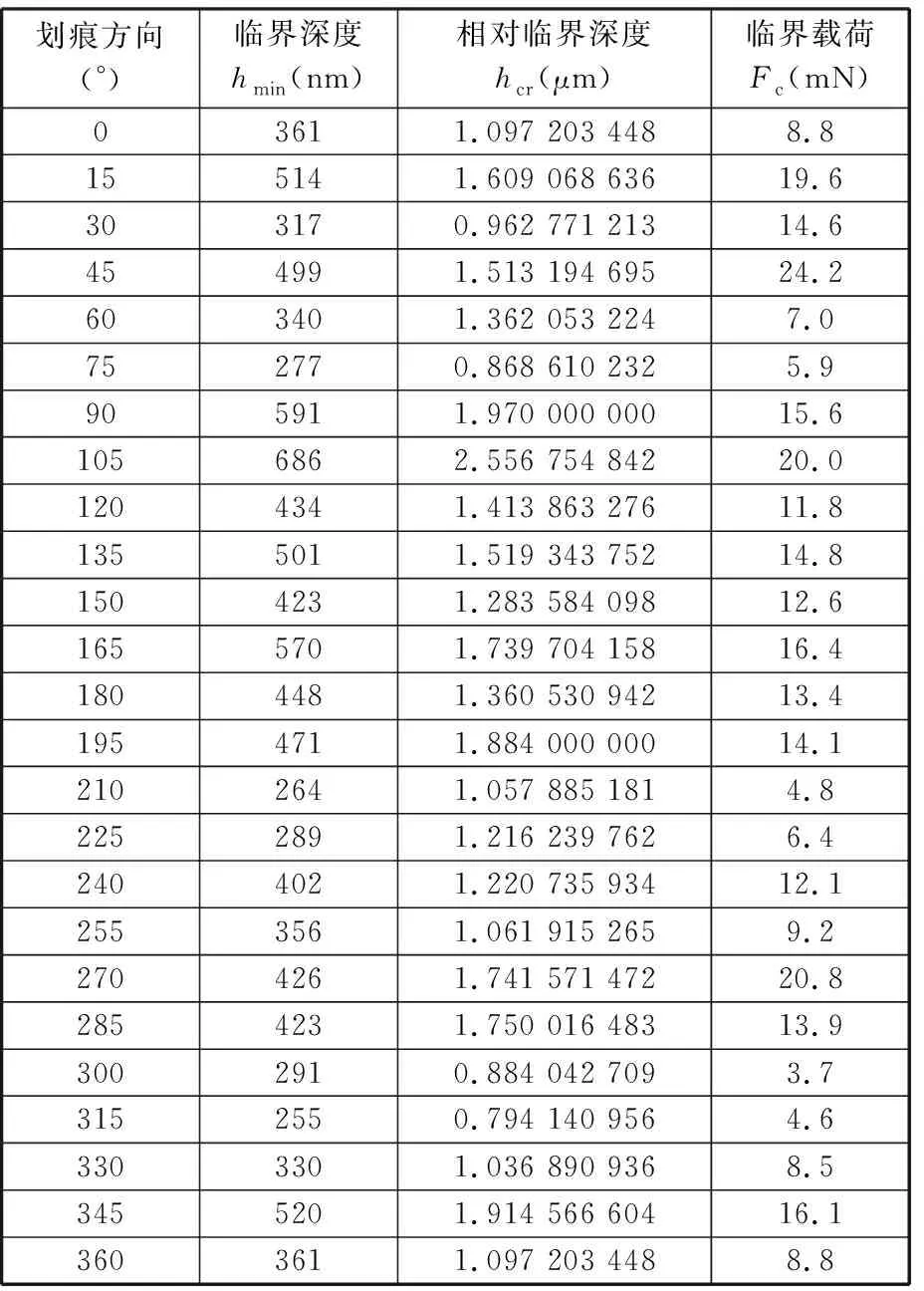

基于划痕试验得到的试验数据,分析不同方向上的划痕特性,并将不同晶面不同方向上划痕发生脆塑转变的临界深度与相对临界深度关系记录于表2、表3中。

表2 氧化镓晶体(100)晶面不同划痕方向上临界深度与相对临界深度的值Tab.3 Values of critical depth and relative critical depth in different scratch directions on the crystal surface of gallium oxide crystal(100)

表3 氧化镓晶体(010)晶面不同划痕方向上临界深度与相对临界深度的值Tab.3 Values of critical depth and relative critical depth in different scratch directions on the crystal surface of gallium oxide crystal(010)

由表2可以得出,在氧化镓晶体(100)晶面中,根据划痕数据分析,在0°、30°和120°三个方向上的脆塑转变临界深度较大,分别为523 nm、516 nm和623 nm,与图7中理论分析的脆塑转变深度有较高的一致性,并且划痕试验与理论分析的结果都是在120°方向取得最大值,因此,氧化镓晶体(100)晶面比较容易的加工晶向为120°方向,适合作为超精密加工的主要加工方向,在该方向的脆塑转变临界载荷为29.4 mN。

由表3可以得出,在氧化镓晶体(010)晶面中,90°、105°和165°三个方向上的脆塑转变临界深度较大,分别为591 nm、686 nm和570 nm,与图7中理论分析的脆塑转变深度有较好的一致性,并且划痕试验与理论分析的结果都是在105°方向取得最大值,因此,氧化镓晶体(010)晶面比较容易的加工晶向为105°方向,适合作为超精密加工的主要加工方向,在该方向的脆塑转变临界载荷为20.0 mN。

综上所述,氧化镓晶体(010)晶面105°方向为材料的易加工方向,即为超精密加工的优选加工方向。

2.5 划痕脆塑转变临界深度预测模型

在(100)晶面对ψ取平均值,得到ψ=0.285,在(010)晶面对ψ取平均值,得到ψ=0.301。因此,对于氧化镓晶体而言,在Cube压头刻划的工况下,与加工工艺以及磨粒几何参数有关的ψ取平均值为0.293。脆塑转变临界深度公式为

(10)

因此,在对氧化镓晶体各晶面进行超精密加工时,可以参考式(10),计算得出大致的脆塑转变临界深度,结果可对加工过程起到一定的指导作用,大幅提高加工质量。

3 结论

(1)通过对比压痕试验得出氧化镓晶体(100)晶面以及(010)晶面的力学参数,得到在氧化镓晶体不同晶面上都存在一定的各向异性,并且相比于(100)晶面,在弹塑性阶段,(010)晶面的各向异性更显著。

(2)氧化镓晶体(010)晶面任意方向的硬度均比(100)晶面的硬度低,适合塑性域加工,并且氧化镓晶体(100)晶面为主解理面,解理现象比较严重,不宜作为优选加工面,因此,氧化镓晶体(010)晶面为易加工晶面。

(3)由氧化镓晶体(100)晶面相对脆塑转变临界深度随方向变化规律可以看出,在120°方向为最大的相对脆塑转变临界深度,相对于整个晶面而言,在这个方向上容易进行塑性域加工,对比不同方向下划痕试验,综合得到120°方向是氧化镓晶体(100)晶面的易加工方向,此处的实际脆塑转变临界切深为623 nm左右,此时的脆塑转变临界载荷为29.4 mN。

(4)由氧化镓晶体(010)晶面相对脆塑转变临界深度随方向变化规律可以看出,最大的相对脆塑转变临界深度在105°方向,相对于整个晶面而言,在这个方向上容易进行塑性域加工,对比不同方向下划痕试验,综合得到105°方向是氧化镓晶体(010)晶面的易加工方向,此处的实际脆塑转变临界切深为626 nm左右,此时的脆塑转变临界载荷为20.0 mN。

(5)通过对比不同方向上临界切削深度与相对临界深度的值,得到氧化镓晶体在Cube压头下的加工工艺以及磨粒几何参数有关的ψ取值为0.293,为氧化镓晶体实际超精密加工提供了参考依据。