多壁碳纳米管/油酸复合物纳米流体车削GCr15钢的性能研究

2022-10-08关集俱徐正亚丁云鹏许雪峰

关集俱 高 超 徐正亚 丁云鹏 李 特 许雪峰

1.常熟理工学院机械工程学院,常熟,215500 2.苏州工业职业技术学院精密制造工程系,苏州,215104 3.浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州,310014

0 引言

纳米流体是指纳米尺度粒子的悬浮液,这一概念由CHOI等[1]在1995年提出。纳米流体的添加剂主要有金属和非金属纳米粒子、碳纳米粒子和纳米液滴等,基础液主要有水、乙二醇、油等常用介质。纳米流体在高效传热冷却技术领域有着广泛的应用前景。纳米粒子能够较好地改善基础液的传热性能和润滑性能,因此也有学者将纳米流体作为一种切削液引入切削加工领域。常用于制备纳米流体切削液的纳米粒子有MoS2、SiO2、TiO2等固体润滑剂以及各种碳纳米微粒[2-3]。张彦彬等[4]制备了MoS2/CNTs混合型的纳米流体切削液,并开展了微量润滑条件下磨削镍基合金的试验,结果表明混合型纳米流体切削液可能具有“物理协同效果”,可以得到更小的磨削力、摩擦因数以及更好的工件表面质量。SHARMA等[5]利用碳纳米管(carbon nanotubes,CNTs)制备了油基纳米流体切削液,并开展了微量润滑条件下车削AISID2钢的研究,结果表明在CNTs的作用下,切削区域温度有明显降低,表面质量有所提高且刀具磨损减少。

多壁碳纳米管(multi-walled carbon nanotubes,MWCNTs)是由多层石墨片绕旋转中心线卷曲而成的纳米管,其两端有富勒烯半球构成的“端盖”, 内部具有中空内腔结构[6],它是极好的导热材料,热导率可达6 kW/(m·K),且具有较好的润滑特性,可在摩擦区域发挥类似“微轴承”的润滑作用[7-8],因此MWCNTs也较适合作为一种切削液添加剂。但MWCNTs本身也具有一定局限性,如它在基础液中的分散稳定性差,容易团聚、沉降,导致所制备的纳米流体不稳定等[9-10],且其分子中缺少有效润滑的分子基团,在苛刻摩擦条件下的润滑作用有限。

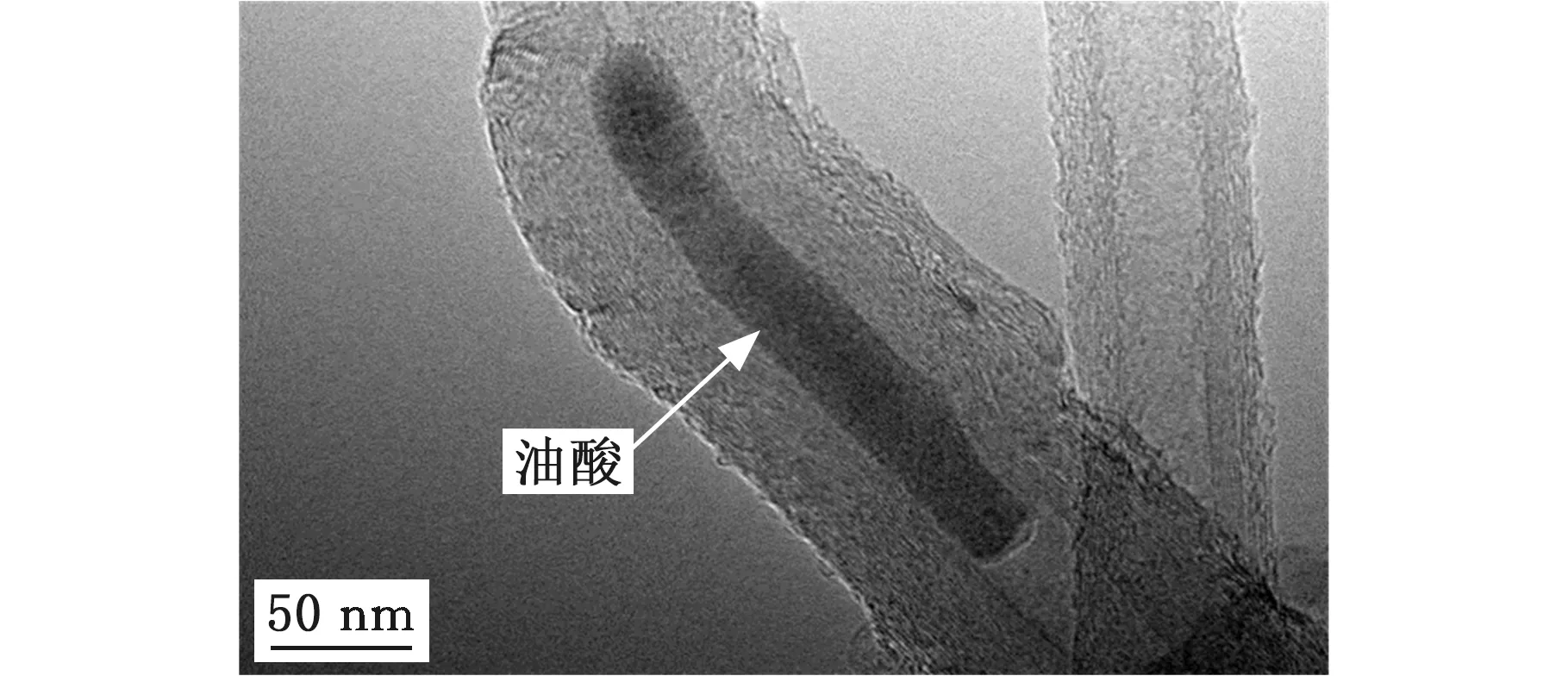

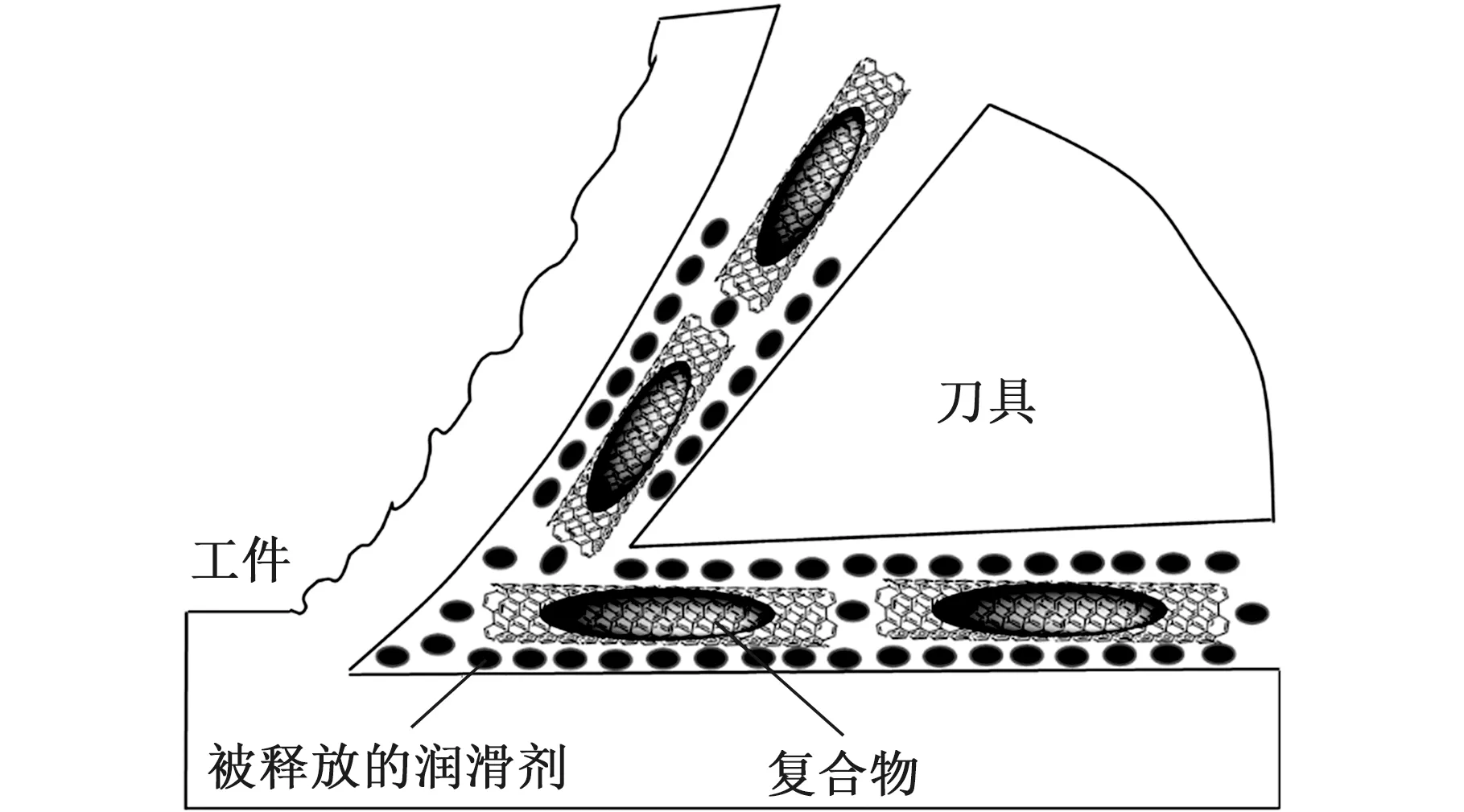

MWCNTs的空腔内径在5~50 nm之间,在合适条件下,可以将其他物质引入MWCNTs的空腔中以形成复合物,从而改善其导电性能、磁性能和摩擦性能等[11-12]。因此,本课题组提出将润滑剂填充进MWCNTs的空腔内制备各种MWCNTs复合物。内部填充法可以在MWCNTs分子内部引入更多的润滑成分,更好地改善其润滑特性,在切削加工时随着MWCNTs的破裂,可将油酸释放到切削区域起到“自润滑”作用。另外,填充时需要先将MWCNTs的“端盖”打开,在打开“端盖”的同时将羟基、羧基等基团键合到MWCNTs分子表面[13],增强了MWCNTs在基础液中的分散稳定性。本文利用MWCNTs/油酸复合物制备纳米流体切削液样品并开展车削测试,对比研究了纳米流体对切削区域的切削力、切削温度、工件表面粗糙度以及刀具磨损的影响,并分析了MWCNTs复合物在切削区域的作用机理。

1 试验部分

1.1 纳米流体切削液的制备与性能测试

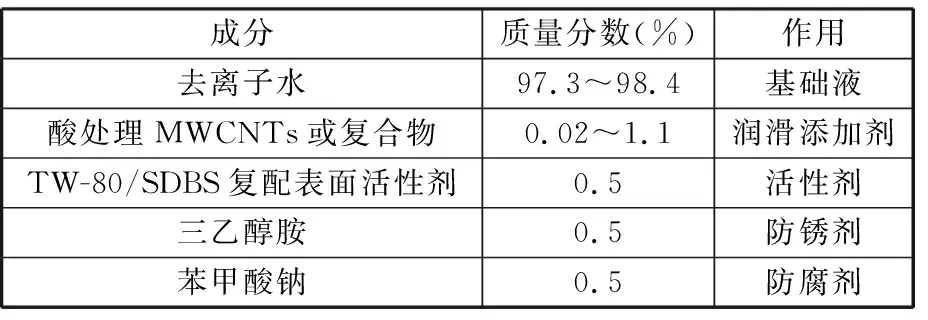

MWCNTs购自上海阿拉丁试剂公司,纯度为99%、内径为20~50 nm,油酸由天津恒兴化学试剂公司提供,复合物的制备过程可参考文献[14]。利用复合物制备纳米流体时,需采用表面活性剂作为分散剂,本文通过前期试验,优选出非离子表面活性剂吐温-80(TW-80)和阴离子表面活性剂十二烷基苯磺酸钠(SDBS)的混合物(质量比为7∶3)作为复配型表面分散剂,水基纳米流体样品的配方见表1。组分混合完成后,将混合物在50 ℃条件下机械搅拌30 min,并经1 h的超声分散后制备出纳米流体切削液。制备完成后,对下述关键性能进行测试,测试时每组样品进行三次平行试验。

表1 纳米流体切削液样品配方Tab.1 Formulation of nano-cutting fluid

(1)分散稳定性:将每组纳米流体静置30 d,每日取1 mL上层液体并稀释2倍后放入比色皿,利用752N型紫外-可见光光度计测试纳米流体在500 nm波长下的吸光度,以吸光度的稳定数值作为判断纳米流体分散稳定性的依据。

(2)导热性能:利用TC3010L热导率仪测定各组样品的热导率,每次进样30 mL左右,进样完成后由仪器自动测定热导率。

(3)润湿性能:纳米流体的润湿性以其在GCr15钢表面的接触角作为评价依据,采用Kruss DSA25接触角测量仪测量接触角,每次测试液滴进样量为2 μL,与GCr15钢表面接触15 s左右稳定后,通过移动试样台使液滴处于最佳显示状态,并测量读数。

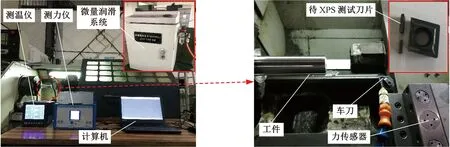

1.2 车削试验

车削试验在CAK615型车床上进行,采用GCr15轴承钢作为加工工件,工件尺寸为φ60 mm ×350 mm,试验前所有试件去皮1 mm,刀具选用戴恩卡LF6018涂层刀片;利用奇石乐Kistler9129A 测力仪测量切削力,以三向切削力的合力作为切削力评价标准;利用RX4006D测温仪测量切削区域温度,测量时将直径为0.5 mm的K型热电偶粘贴于副后刀面,记录加工状态稳定时的温度,试验设备见图1a。车削时雾化喷嘴对准后刀面上方区域,如图1b所示。

(a)切削试验系统 (b)加工区图1 车削加工试验系统与加工区Fig.1 Turning experimental system and the cutting area

车削试验方案如下:首先,考察浇注和微量润滑(MQL)两种工况下普通乳化液、酸处理MWC-NTs纳米流体和复合物纳米流体的切削加工性能,如表2中A1~A3组和B1~B3组;其次,在MQL条件下考察酸处理MWCNTs和复合物纳米粒子质量分数分别为0.02%、0.04%、0.06%、0.08%、0.1%、0.3%、0.5%、0.7%、0.9%、1.1 %时纳米流体的车削加工性能;另外,在相同切削条件下做一组干切的试验。加工时主轴转速n=1000 r/min,进给量f=0.05 mm/r,切削深度ap=0.5 mm,工件切削长度为150 mm,每组进行三次试验。利用TR-200粗糙度测量仪测试表面粗糙度值(Ra)。采用Nikon SMZ745T型显微镜观测后刀面磨损形貌并测量磨损量VB值。

表2 车削加工试验方案Tab.2 The scheme of turning test

考虑到切削加工过程中后刀面可能形成了较为稳定的润滑层,因此,在试验结束后,取干切和乳化液、MWCNTs酸处理纳米流体、复合物纳米流体MQL条件下的刀片,利用线切割将后刀面区域切下,切出的薄片厚度约1 mm,如图1b所示。并采用Thermo Fisher Nexsa型X射线光电子能谱仪(XPS)对后刀面磨损区域的主要元素的结合能进行分析,测试时电子通能为80 eV,采用污染碳C1s的结合能284.8 eV作为内标。

2 试验结果分析

2.1 复合物的微观结构与填充率

图2a和图2b分别为普通MWCNTs和复合物的TEM图像。由图2a可见石墨片层构成的管壁和中空的纳米管结构。由图2b可见复合物样品在待观测区域内有一段被填充,这在微观结构上证明油酸被成功填充到MWCNTs管内。毛细管作用是油酸分子被填充进MWCNTs空腔的主要驱动力,前提条件是被填充物与纳米管之间的作用力足够大,使二者发生浸润作用[15]。由Laplace方程推导的液-固界面上接触角与表面张力的关系公式以及气-液界面压力差的公式如下[16]:

(a)MWCNTs

(b)复合物图2 MWCNTs和复合物的TEM影像[14]Fig.2 TEM images of MWCNTs and composites[14]

cosα=(γsV-γsL)/γ

(1)

Δp=2γcosα/r

(2)

式中,α为液-固界面接触角;γsV为固-气界面表面张力;γsL为固-液界面表面张力;γ为液体表面张力;r为曲率半径。

由式(1)、式(2)可知,接触角α决定着MWCNTs能否被润滑剂浸润并发生毛细作用。当α>90°时,气-液界面的压力差Δp为负值,无法发生浸润作用;当α<90°时,浸润现象才能发生,填充作用才能进行。只有表面张力小于0.1 N/m的物质,如水、乙醇、酸类等才能在一定条件下被填充入MWCNTs管中[17]。油酸表面张力约0.035 N/m,在被溶解到乙醇中后,其表面张力被进一步降低,因此更易通过毛细管作用进入MWCNTs管内。后续烘干处理使乙醇挥发,而管内的油酸则得到保留。

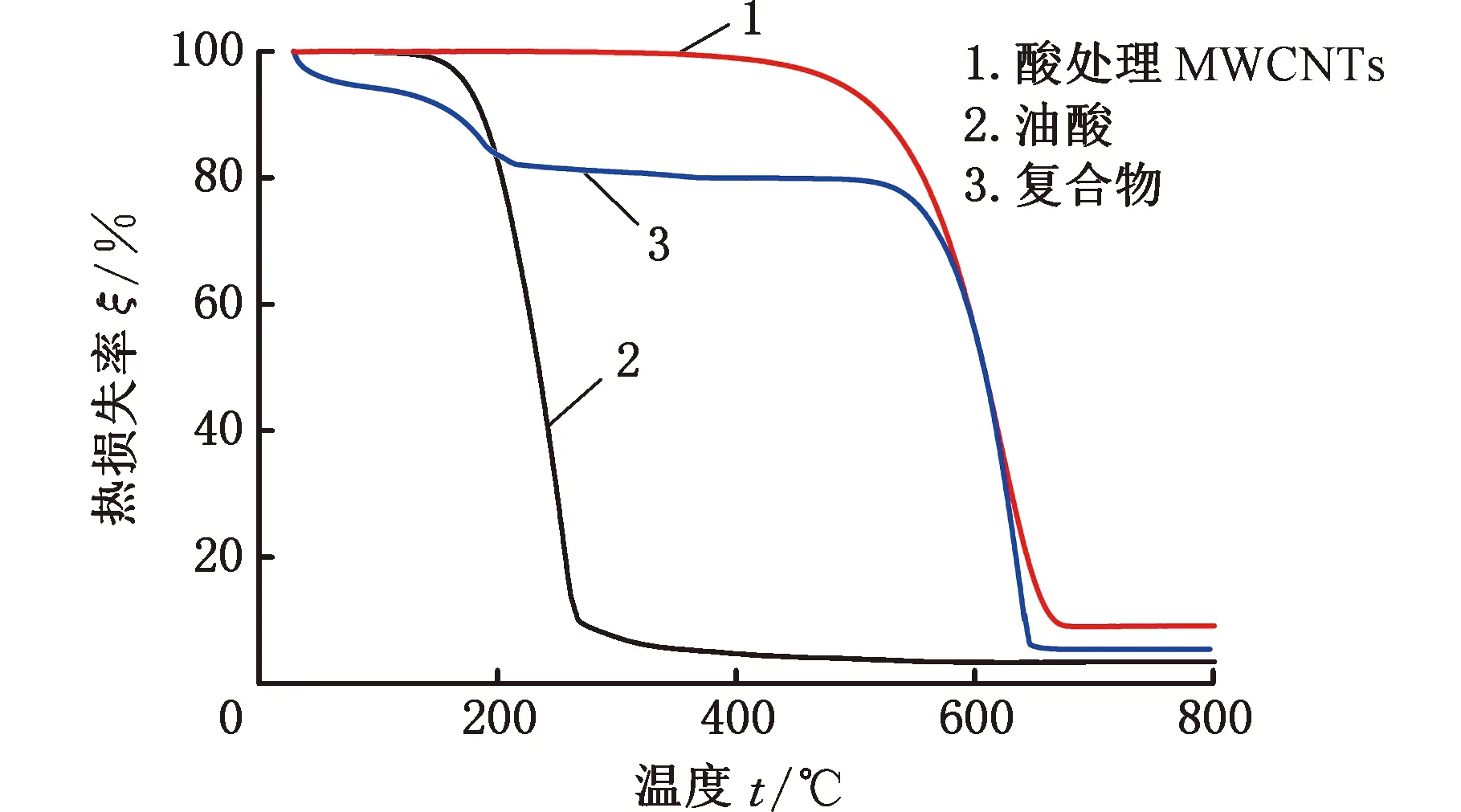

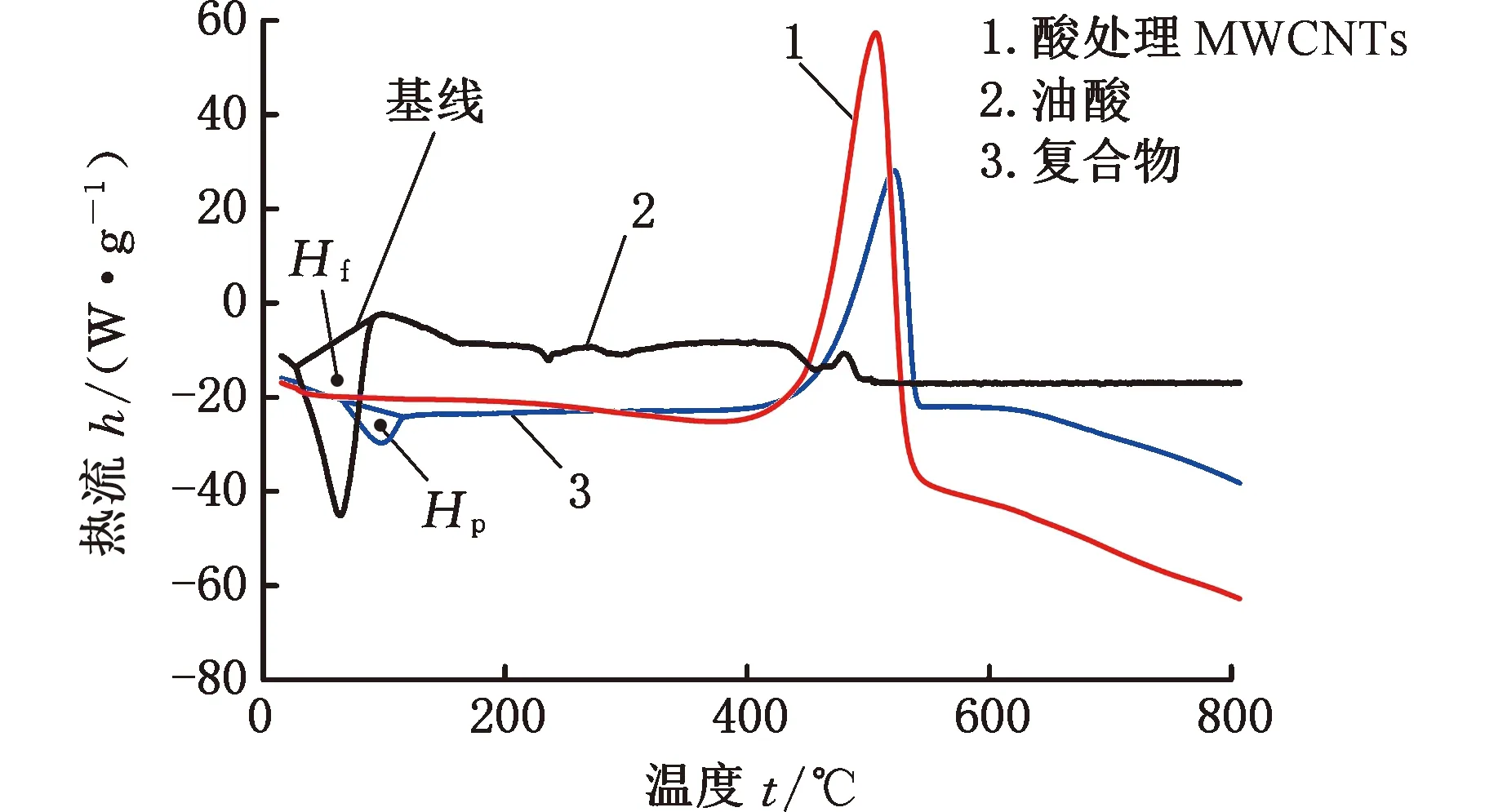

图3a和图3b所示分别为酸处理MWCNTs、油酸和复合物的热重分析(TG)和差热分析(DSC)结果。图3a中,复合物在150 ℃左右有较明显的热失重过程,而酸处理MWCNTs则没有类似的失重过程,这证明受热后复合物中的油酸逸出。复合物中油酸的填充率η可以根据相变潜热公式来计算[18]:

(a)热重分析

(b)差热分析图3 酸处理MWCNTs、油酸和复合物的TG与DSC曲线Fig.3 TG and DSC curves of acid treated MWCNTs, oleic acid and composites

η=Hf/Hp

(3)

式中,Hf为复合物中油酸的相变潜热,J/g;Hp为相同质量油酸的相变潜热,J/g。

图3b的DSC曲线中,油酸和复合物在低温时均有一次明显的相变吸热过程,该过程中的相变潜热值可由DSC曲线与基线所围成的峰面积来计算,通过计算可得到复合物中油酸的相变潜热为37.85 J/g,相同质量油酸的相变潜热为181.25 J/g,即油酸的填充率为20%左右。

2.2 纳米流体的分散稳定性和热物理性能

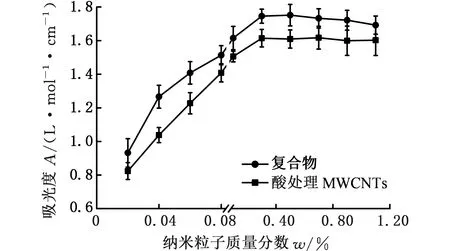

图4a所示为制备的不同复合物含量的纳米流体,图4b所示为酸处理MWCNTs和复合物纳米颗粒的含量对纳米流体吸光度的影响,可见当纳米粒子含量较少时,吸光度会随着质量分数的增大逐渐增大,且成一定的线性关系。而当碳管浓度达到“饱和”浓度(约0.3%左右)后,吸光度的增加不明显,这是由于部分未被有效分散的碳管发生沉降。相同含量条件下复合物的分散稳定性要好于酸处理MWCNTs的分散稳定性,这应归因于部分暴露在碳管外的油酸分子基团与表面活性剂结合,进一步强化了纳米粒子的分散效果[19]。

(a)纳米流体样品

(b)纳米粒子质量分数对吸光度的影响图4 所制备的复合物纳米流体和纳米粒子的质量分数对纳米流体吸光度的影响Fig.4 The nanofluids prepared by composites and the influence of mass fraction of nanoparticles on absorbance of nanofluids

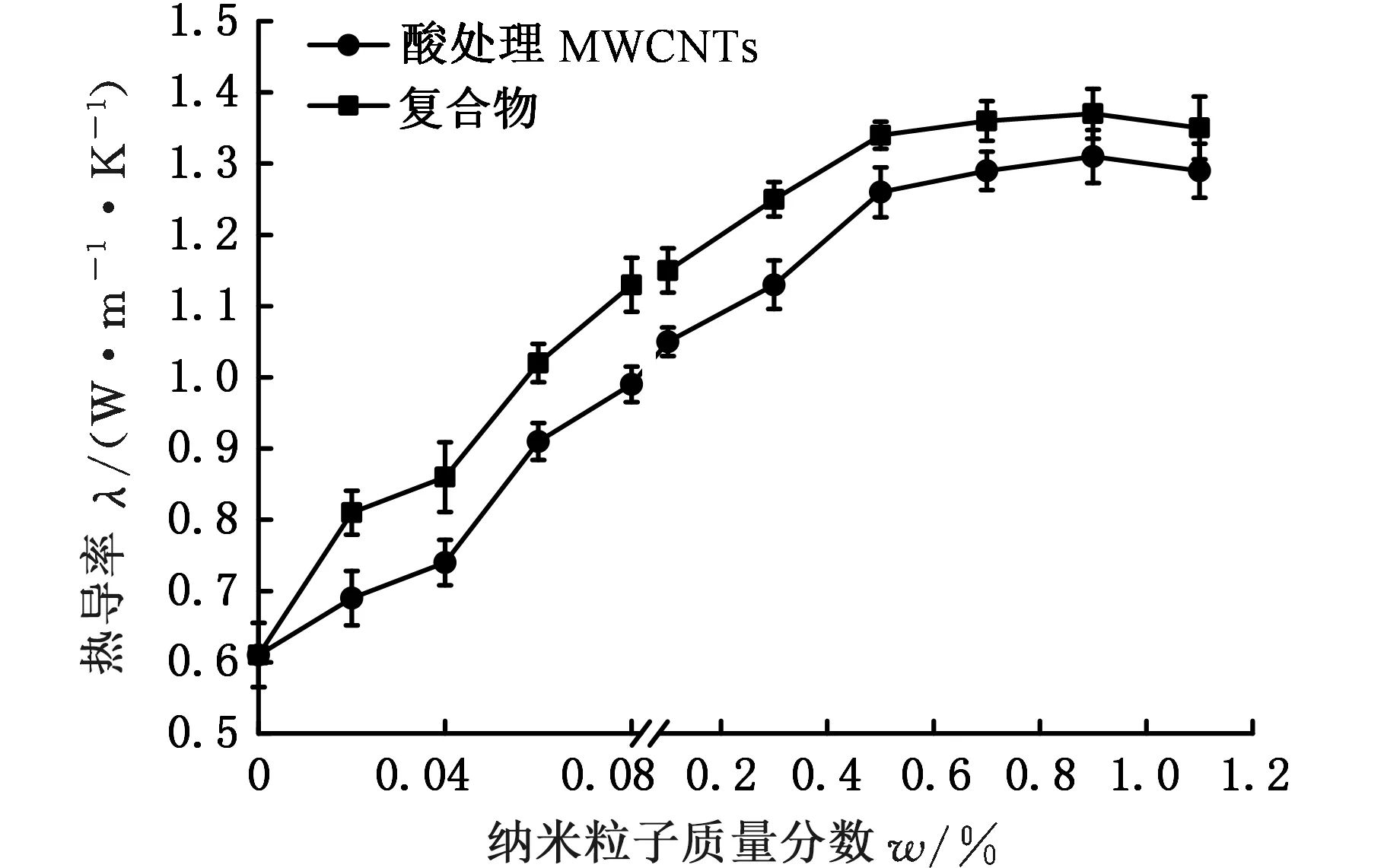

MWCNTs的导热性能好,能够显著增强液体工质的传热性能[20],将MWCNTs应用于切削液的强化换热具有较高价值。图5a所示为纳米粒子质量分数对热导率的影响,当质量分数较小时,热导率会随质量分数的增大而增大,MWCNTs复合物可使基液的热导率最高提高110%,而当质量分数持续增大时,热导率的增大趋势变缓,这是由于质量分数过大时多余的纳米粒子团聚、沉降,导致有效传热作用的纳米粒子减少。图 5b所示为表面活性剂质量分数为0.5%时,纳米粒子质量分数的变化对纳米流体润湿性的影响,可见,当纳米粒子的质量分数不断增大时,纳米流体接触角呈先减小后增大的趋势。分析认为,MWCNTs经酸处理以后,其本身可能具有一定的表面活性,在基液中分散完全后,纳米粒子与基液分子间的排斥作用增大了自由表面上的分子间距,从而起到减小表面张力的作用[21],复合物质量分数过高会使纳米流体的分散性变差、黏度增大,组分的分子间作用力增大,从而导致接触角变大。另外,在各种质量分数下复合物纳米流体的导热性能和润湿性能均优于酸处理MWCNTs制备的纳米流体,这是由于复合物具有更强的表面活性,在基础液中分散更均匀、稳定性更好。

(a)纳米粒子质量分数对热导率的影响

(b)纳米粒子质量分数对接触角的影响图5 纳米粒子质量分数对纳米流体导热性能和接触角的影响Fig.5 Effect of nanoparticle mass fraction on thermal conductivity and contact angle of nanofluid

2.3 浇注条件对纳米流体切削性能的影响

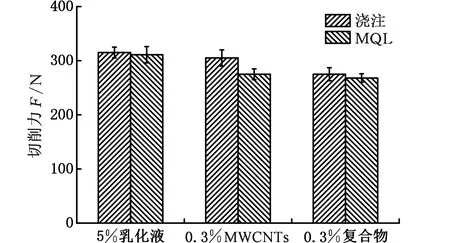

2.3.1切削力与切削温度

图6所示为不同切削液和浇注条件对切削力和切削温度的影响。图6a中,与浇注条件相比,不同切削液在MQL条件下的切削力均有一定减小,这主要是MQL条件下切削液是以雾状的形式供给的,且在供给时具有较高的速度、压力和方向性,这更有利于切削液渗入切削加工区域,达到较好的减摩效果,减小切削力[22-23]。但也有研究表明,MQL条件下也有切削力不变或增大的情况,这主要与切削条件、切削对象有关[24-25]。图6b中微量润滑时酸处理MWCNTs和复合物的切削区域温度比浇注条件下的高,这表明试验条件下MQL的冷却效果不如浇注式冷却,这是MQL冷却条件下进入切削区域的换热介质减少的原因。

(a)不同切削液及浇注条件对切削力的影响

(b)不同切削液及浇注条件对切削温度的影响图6 不同工况条件下加工区域切削力和切削温度的变化Fig.6 Variation of cutting force and cutting temperature under different turning conditions

图6a中,乳化液和酸处理MWCNTs纳米流体作用时的切削力较大,乳化液中减摩剂可以渗入切削加工区域并起到润滑作用,MWCNTs也可在切削区域起到类似“微轴承”的效用,因此起到一定的润滑作用[26-28],而MWCNTs分子结构中缺少有效的润滑基团,且其化学性质稳定,不易在切削区域反应,因此在同等切削条件下其切削力较大。复合物纳米流体作用时,其切削力比市售乳化液作用时的切削力减小约15%,这主要是由于复合物的内部含有油酸,切削加工过程中复合物渗入到切削加工区域,随着切削的进行,复合物在切削摩擦区域被剪切、破坏,其中的油酸分子释放到切削区域,促进了复合物的减摩作用,使得复合物在切削时切削力减小。图6b中,与普通乳化液相比,复合物纳米流体作用下的切削温度降低了约25%左右,这主要是由于MWCNTs本身具有较好的导热性能,作为添加剂时显著提高了纳米流体的换热能力,使切削液可在切削区域起到较好的导热作用,因此纳米流体作用时的温度比普通乳化液作用时的切削温度低。与MWCNTs制备的纳米流体相比,复合物制备的纳米流体具有更好的冷却效果,这主要是由于复合物所制备的纳米流体具有更好的导热性能和润湿性能,润湿性能越好的切削液,在切削区域的渗透特性越好,从而能更充分地填充切削区,实现有效的冷却与润滑。

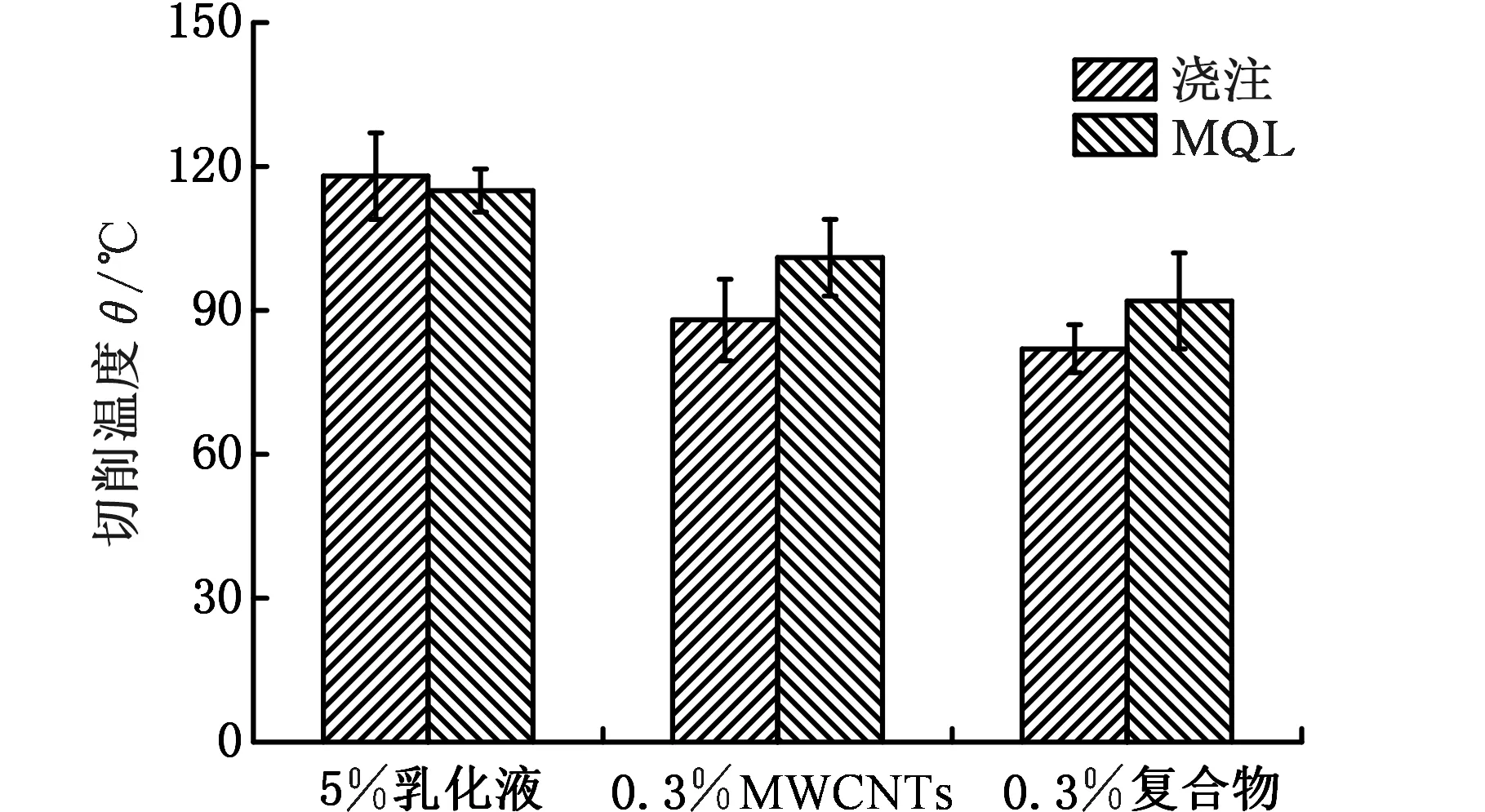

2.3.2工件表面粗糙度与刀具磨损

图7所示为不同切削液和浇注条件对工件表面粗糙度和后刀面磨损VB值的影响。由图7可见,在不同纳米流体作用下,利用MQL方法加工时的切削工件表面粗糙度和VB值均比浇注方法加工时的低,这表明虽然MQL条件下供给的切削液的量较少,但它对切削区域的润滑更为有效,因而能获得更小的工件表面粗糙度,并较好地减少刀具磨损[29-30]。

(a)不同切削液及浇注条件对表面粗糙度的影响

(b)不同切削液及浇注条件对刀具磨损的影响图7 不同工况条件下工件表面粗糙度和刀具磨损的变化Fig.7 Variation of workpiece surface roughness and tool wear under different turning conditions

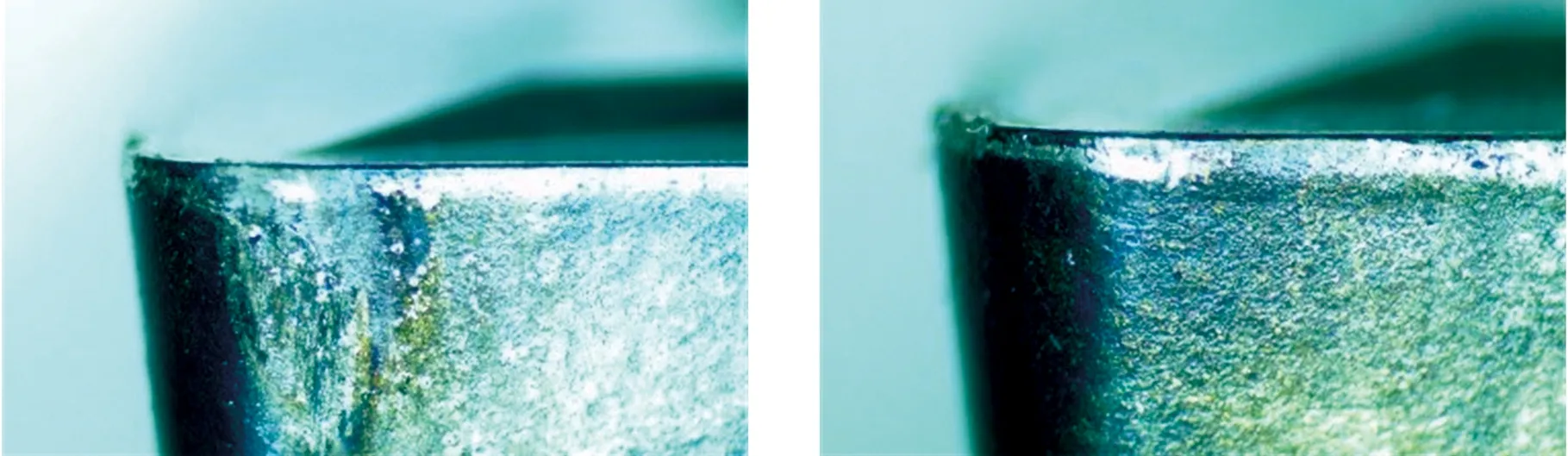

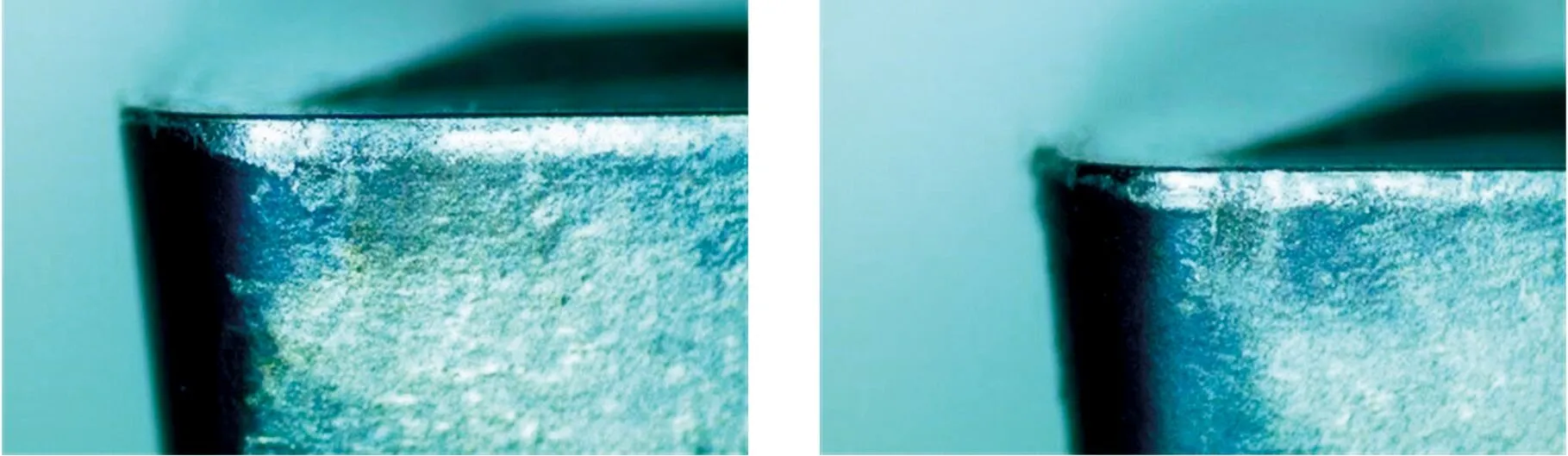

图7中,与普通乳化液相比,复合物纳米流体作用下工件表面粗糙度减小了约16%、刀具磨损减小了约22%。这主要是由于MWCNTs具有优良的减摩性能,它在减缓摩擦的同时,能够在一定程度上隔离刀具和工件,并对工件表面具有一定的抛光作用,从而降低了工件的表面粗糙度、延缓了刀具磨损。图8所示为干切、乳化液和两种纳米流体作用条件下刀具后刀面磨损区域的形貌,可见干切条件下由于缺少润滑,刀具出现了明显的黏附磨损,乳化液和MWCNTs纳米流体作用下后刀面磨损的程度较重,复合物纳米流体作用下刀具磨损则较轻。另外,复合物纳米流体作用下工件能够获得最低的表面粗糙度,且能更好地减缓刀具的磨损,这是由于复合物纳米流体具有更好的渗透性能,进入切削区域的纳米粒子数量更多,在切削过程中,复合物分子结构在切削区域被破坏,其中的油酸分子被释放,使得复合物具有更优的润滑性能,从而获得更好的切削效果。

(a)干切 (b)乳化液

(c)MWCNTs纳米流体 (d)复合物纳米流体图8 干切、乳化液和两种纳米流体作用条件下刀具后刀面的磨损状况Fig.8 Wear condition of tool flank under the action of dry cutting, emulsion and two kinds of nanofluids

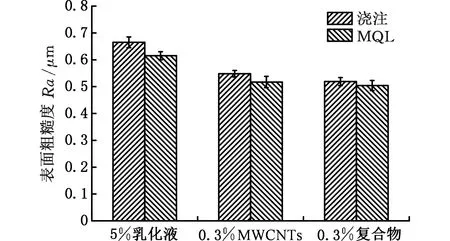

2.4 纳米粒子质量分数对切削性能的影响

2.4.1切削力与切削温度

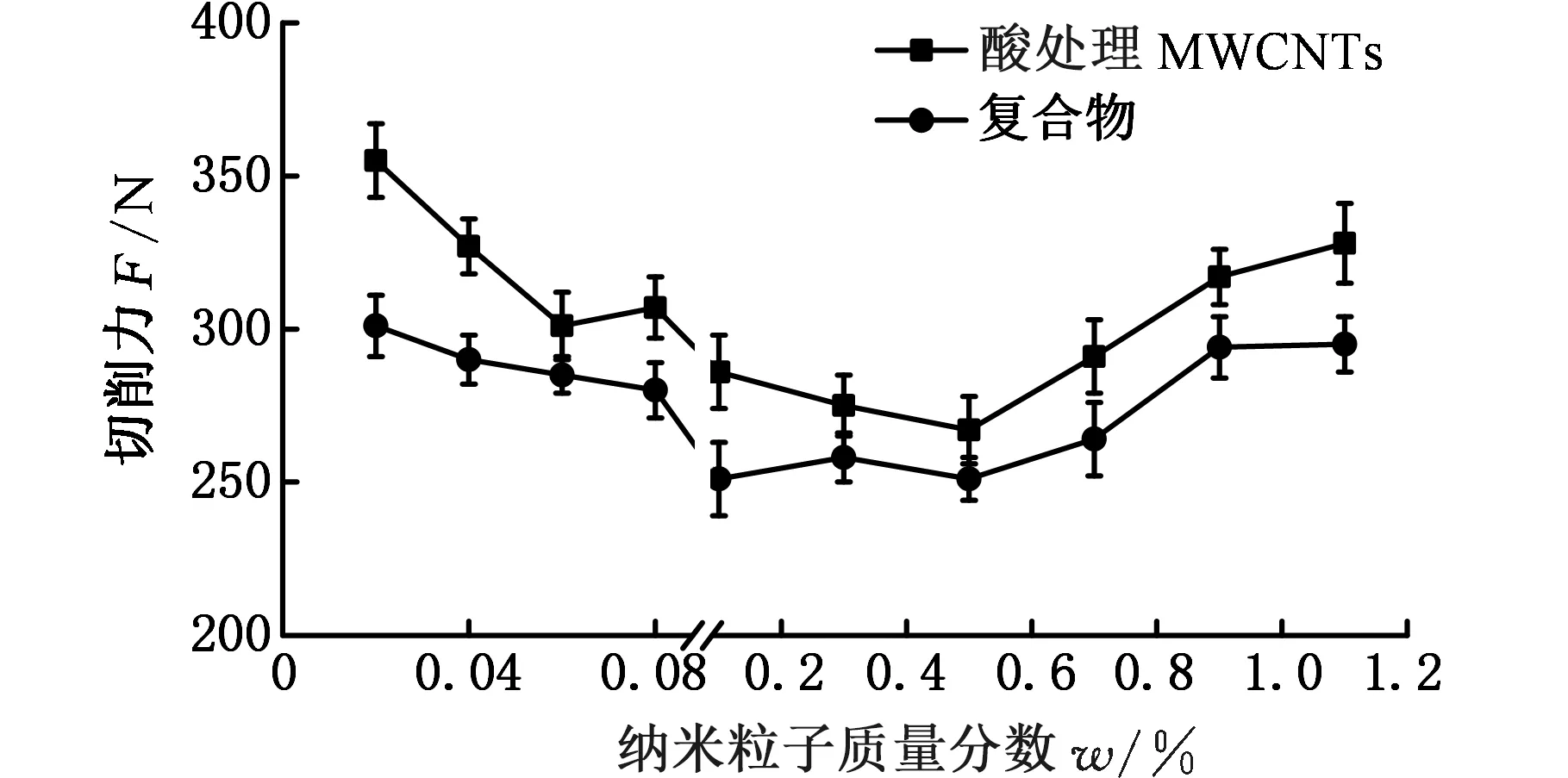

图9所示为酸处理MWCNTs和复合物纳米粒子的质量分数对切削力、切削温度的影响,可见,随着纳米粒子质量分数的增大,切削力和切削温度呈现先迅速减小而后再缓慢增大的趋势,当碳管的质量分数在0.3%左右时,能够获得最小的切削力和切削温度值。当纳米粒子质量分数较小时,作用在切削摩擦区域的复合物粒子较少,切削液不能起到较好的润滑和导热作用,此时对切削区温升的改善作用有限;当纳米粒子质量分数较高时,纳米粒子在基础液中的分散不稳定,复合物会出现团聚、沉淀等现象,导致实际进入切削区域的纳米粒子减少,反而导致切削区摩擦加剧。在不同质量分数下,复合物纳米流体均有着更好的润滑和冷却效果,这是由于复合物在基础液中具有更好的分散稳定性,所制备的纳米流体更均匀、一致,更易渗入切削加工区域起作用。

(a)纳米粒子质量分数对切削力的影响

(b)纳米粒子质量分数对切削温度的影响图9 纳米粒子质量分数对切削力和切削温度的影响Fig.9 Effect of nanoparticle mass fraction on cutting force and cutting temperature

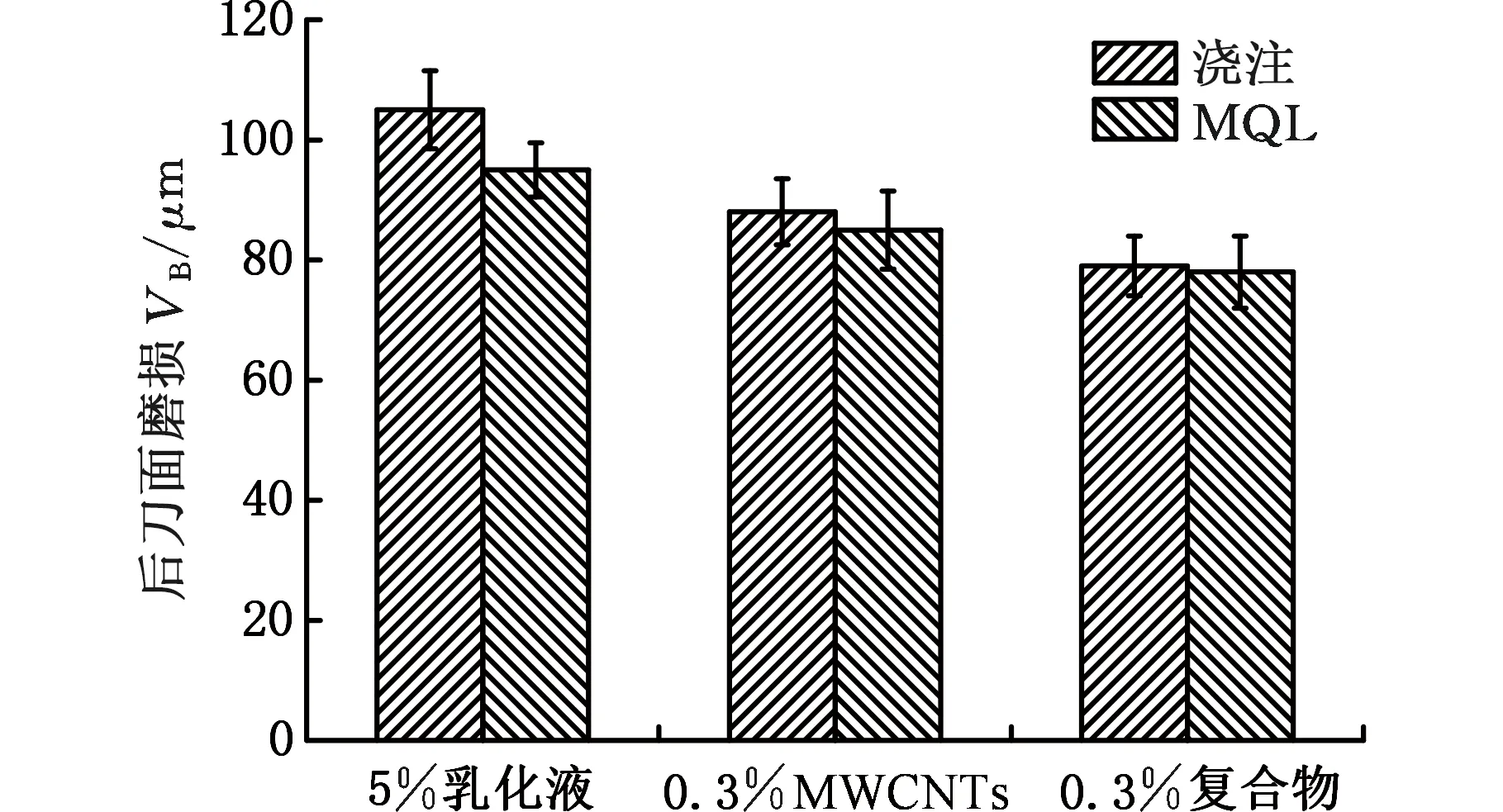

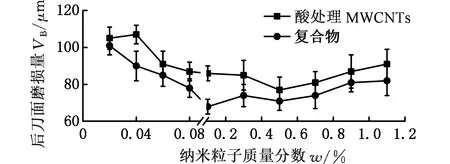

2.4.2工件表面粗糙度与刀具磨损

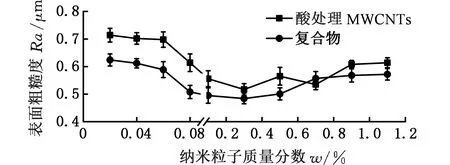

图10所示为酸处理MWCNTs和复合物纳米粒子的质量分数对工件表面粗糙度和刀具磨损的影响。可见,随着纳米粒子质量分数的增大,工件表面粗糙度和刀具磨损的VB值呈现先减小后增大的趋势,当纳米粒子质量分数在0.1%左右时,纳米流体对改善表面粗糙度、减缓刀具磨损的效果较为明显。这是由于纳米粒子质量分数较小时,进入切削加工区域的纳米粒子较少,对切削区域的润滑、抛光作用有限,当质量分数过大时,又会导致纳米粒子复合物的团聚、沉淀,导致进入切削区域的纳米粒子减少,造成切削区域的润滑不足,也导致工件表面粗糙度变大、刀具磨损加剧。与酸处理MWCNTs制备的纳米流体相比,复合物制备的纳米流体对工件表面粗糙度和刀具磨损的改善效果更为明显。切削时,复合物更易渗入切削加工区域,起有效作用的纳米粒子更多,且切削加工过程中复合物的分子结构被破坏,其中的油酸分子被释放在切削区域,形成了更为充分、复杂的润滑膜,使得复合物可能具有更好的润滑效果。

(a)纳米粒子质量分数对工件表面粗糙度的影响

(b)纳米粒子质量分数对后刀面磨损值的影响图10 纳米粒子质量分数对工件表面粗糙度和刀具磨损值的影响Fig.10 Effect of nano particle mass fraction on workpiece surface roughness and tool wear value

由图9和图10发现,切削力和温度、粗糙度和刀具磨损的变化量之间成正相关。纳米粒子的添加改善了切削界面的摩擦条件、增强了切削区的热传导,减小了切削力和降低了切削温度,而切削力的减小和温度的降低可在一定程度上提高工件表面质量、延缓刀具磨损。此外,纳米粒子对工件表面的 “抛光”作用也改善了工件表面质量。

3 纳米流体的润滑机理分析

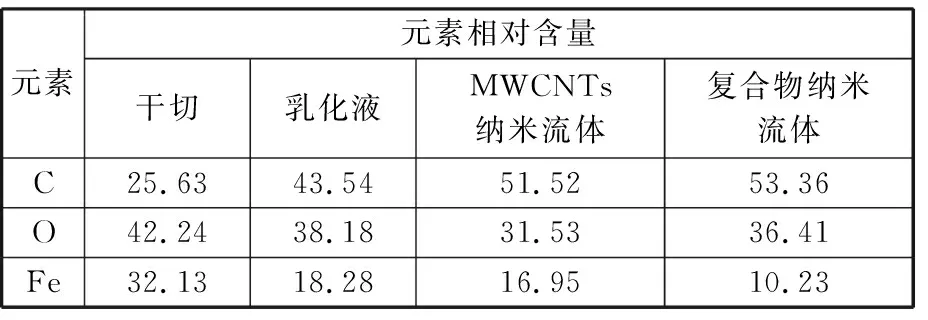

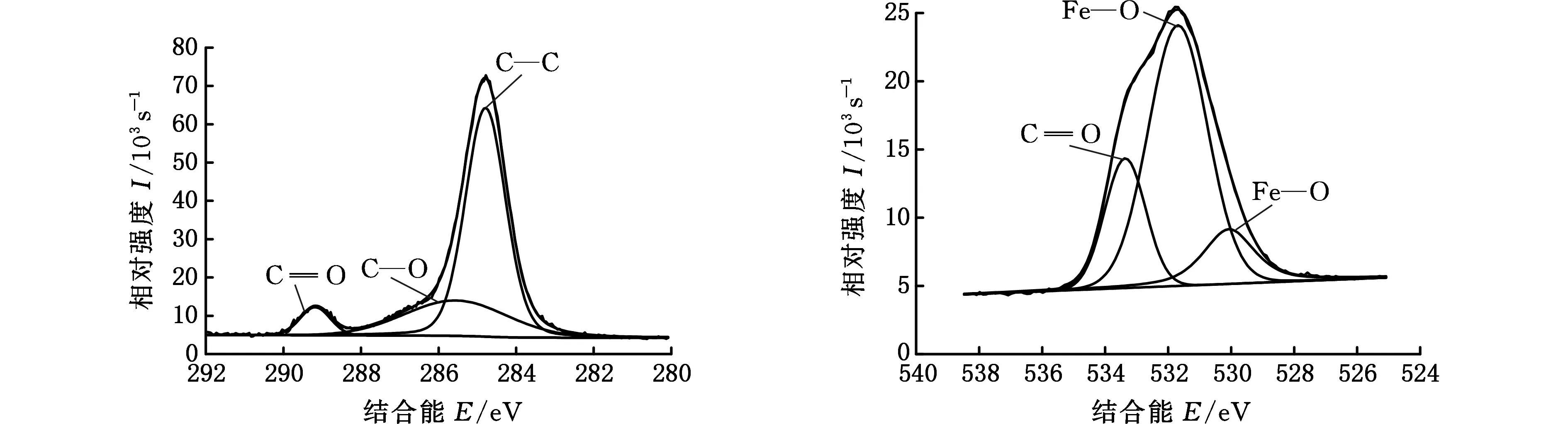

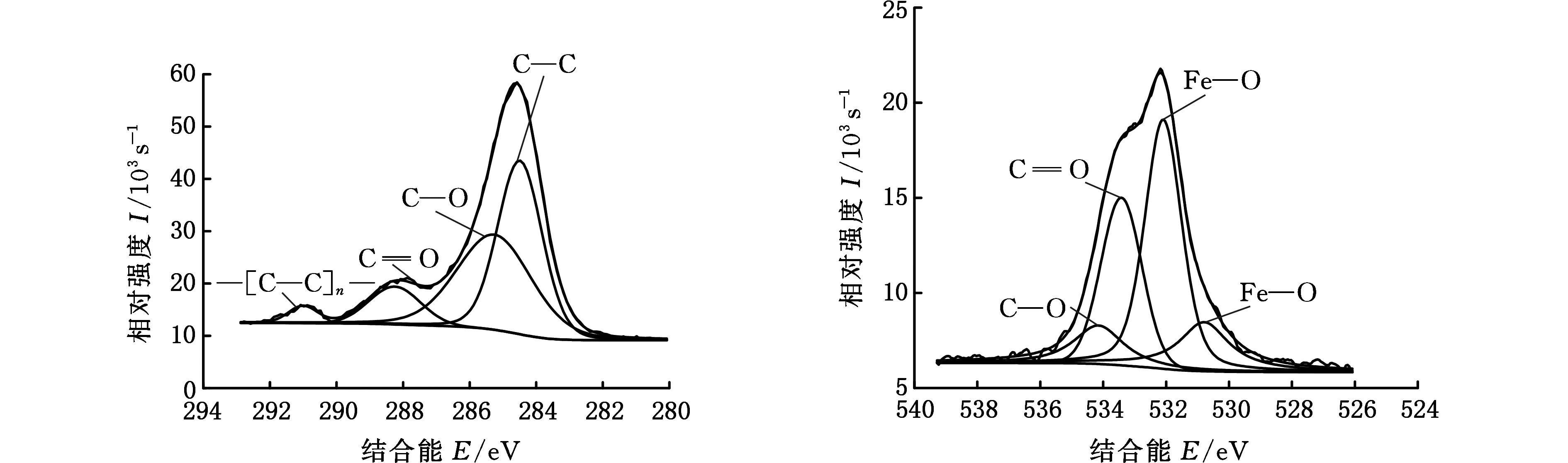

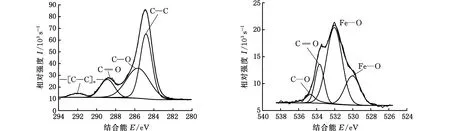

切削加工过程中后刀面可能形成了较为稳定的润滑层,因此也有学者对刀具磨损的后刀面进行表面分析,以确定切削区域润滑层的性质和成分[31-32]。本文对干切,乳化液、酸处理MWCNTs纳米流体和复合物纳米流体微量润滑条件下后刀面磨损区域的主要元素进行了XPS能谱分析,试图判断切削区域润滑层的形成,其中C和O元素的分峰结果如图11所示,表3则列出了被测面上C、O、Fe元素的相对含量。

表3 刀具磨损面主要元素的相对含量表Tab.3 Relative content of main elements on wear surface of the tool

(a)干切时磨损区域C元素能谱 (b)干切时磨损区域O元素能谱

(c)乳化液作用时磨损区域C元素能谱 (d)乳化液作用时磨损区域O元素能谱

(e)MWCNTs纳米流体作用时磨损区C元素能谱 (f)MWCNTs纳米流体作用时磨损区O元素能谱

(g)复合物纳米流体作用时磨损区C元素能谱 (h)复合物纳米流体作用时磨损区O元素能谱图11 干切时和不同纳米流体作用下后刀面磨损面上C1s和O1s的XPS能谱Fig.11 XPS spectra of C1s and O1s on the wear surface of the tool under dry cutting and different nanofluids

图12 复合物在切削区域的润滑作用模型Fig.12 Lubrication layer model of composite in cutting area

4 结论

(1)油酸被成功填充到经酸处理的MWCNTs管内,填充率约20%,利用复合物制备的纳米流体在分散稳定性、传热性和润湿性方面均较好。

(2)与普通乳化液相比,利用纳米流体在MQL条件下车削加工时的切削力减小15%,切削温度降低25%,工件表面粗糙度值减小16%,刀具耐用度提高了22%;复合物纳米流体的切削性能优于酸处理MWCNTs制备的纳米流体。

(3)复合物纳米粒子提高了纳米流体切削液的强化换热能力,还提高了纳米流体的润湿性能;复合物在渗入切削区域后,其本身可起到较好的润滑作用,又可将其空腔中的油酸释放出来,起到进一步的润滑效果。