基于颗粒阻尼的变频空调压缩机管路减振设计

2022-10-08张鸿权肖望强

张鸿权 肖望强

厦门大学航空航天学院,厦门,361102

0 引言

在反复受到压缩机一系列工作频率的振动冲击下,当前管路机械结构并不能满足使用需求[1],同时,间歇性地吸气和排气[2]也会形成交替变化的气压脉冲,在管路折弯处产生剧烈的流固耦合[3-6],压缩机的动力不平衡性[7]以及管路支撑方式的不合理性均会使得振动在管路局部位置传递并放大。

目前,学者从多方面开展管路减振研究。周奇杰等[8]采用CAE动力学仿真,调整管路折弯处的长度得到最优方案,可解决频率250 Hz附近范围的噪声问题。单国伟等[9]根据管路系统模态分析结果优化与四通阀连接部分的弯曲程度,改变固有频率避免共振。赫家宽等[10]结合压缩机激励载荷特点对转子压缩机管路系统仿真分析,使基本运行频率避开固有频率从而降低应变峰值。吕千浩[11]通过改变脚垫的减振垫圈硬度,降低了水平和垂直的位移量及振幅,最终减小了管路的形变量。

上述方法均在管路系统局部位置进行改进,使得系统固有频率避开压缩机的振动频率,从而实现减振的目的,但这些方法会延长管路的研发周期,增大结构质量,导致设计成本上升。

因此,本文针对压缩机管路提出采用颗粒阻尼技术,即在不改变管路现有的机械结构及制造工艺的基础上安装颗粒阻尼器,通过提高管路本体阻尼实现振动控制。该技术还具备耐辐射、温度适用范围广、可靠性高等优点[12],广泛运用在齿轮减振[13]、矿用自卸车振动舒适性提高[14]、双层浮筏减振[15]、机床刀具减振[16]以及船舶、航空航天减振[17]等多个领域。由于管路工作周期长,所处环境温度高,颗粒阻尼能满足压缩机管路的工作环境,因此在管路上应用颗粒阻尼器具备很强的适用性和可靠性。

本文从动力学分析、阻尼机理、颗粒阻尼参数三方面开展研究,先对变频空调压缩机管路进行动力学分析,得到管路的模态振型等结构参数;其次分析管路振动传递路径,进行35~72 Hz变频试验测试;然后建立管路颗粒阻尼能耗模型,揭示颗粒介质与结构接触的运动全过程,利用离散元法阐述颗粒阻尼耗能减振的机理。

1 压缩机管路的动力学分析

压缩机管路部分包含进气管、排气管等管路,各个管路的壁厚、折弯半径、固定方式等均不相同,系统部分较为复杂,故本文对管路系统进行简化处理,选取振动位移最严重的进气管和排气管作为研究对象。根据实际情况,管路有限元模型材料均选为紫铜,其密度为8900 kg/m3,弹性模量为108 GPa,泊松比为0.33。

1.1 模态分析

对管路系统进行模态分析,得到结构的模态振型等一系列结构参数。利用Lagrange方程建立系统运动微分方程:

(1)

设输入激励为0,若系统发生某种确定运动,则输入特解为

(2)

式中,ωnr(r=1,2,…,n)表示系统的n个固有频率,当r=1时,ωn1为管路系统的1阶固有频率;Ar为系统的振幅;ur为系统的特征向量、振型向量或模态向量;φr为系统的初相角。

将特解(式(2))代入系统的运动微分方程,解得系统的频率方程为

(3)

当系统存在n个自由度时,通过解系统的频率方程(式(3))可解得系统的n个固有频率。

在管路端部施加固定约束的边界条件,提取前3阶模态,固有频率及模态振型如表1所示。

表1 管路系统模态分析结果Tab.1 Modal analysis results of pipeline system

由表1可知,管路系统振幅较大的位置均发生在U形弯口,进气管在水平方向振动较为剧烈,左右两侧弯口伴有明显的位移变形,排气管振动部位均集中在3处弯口。可见,U形弯口为管路减振的重点考虑位置。

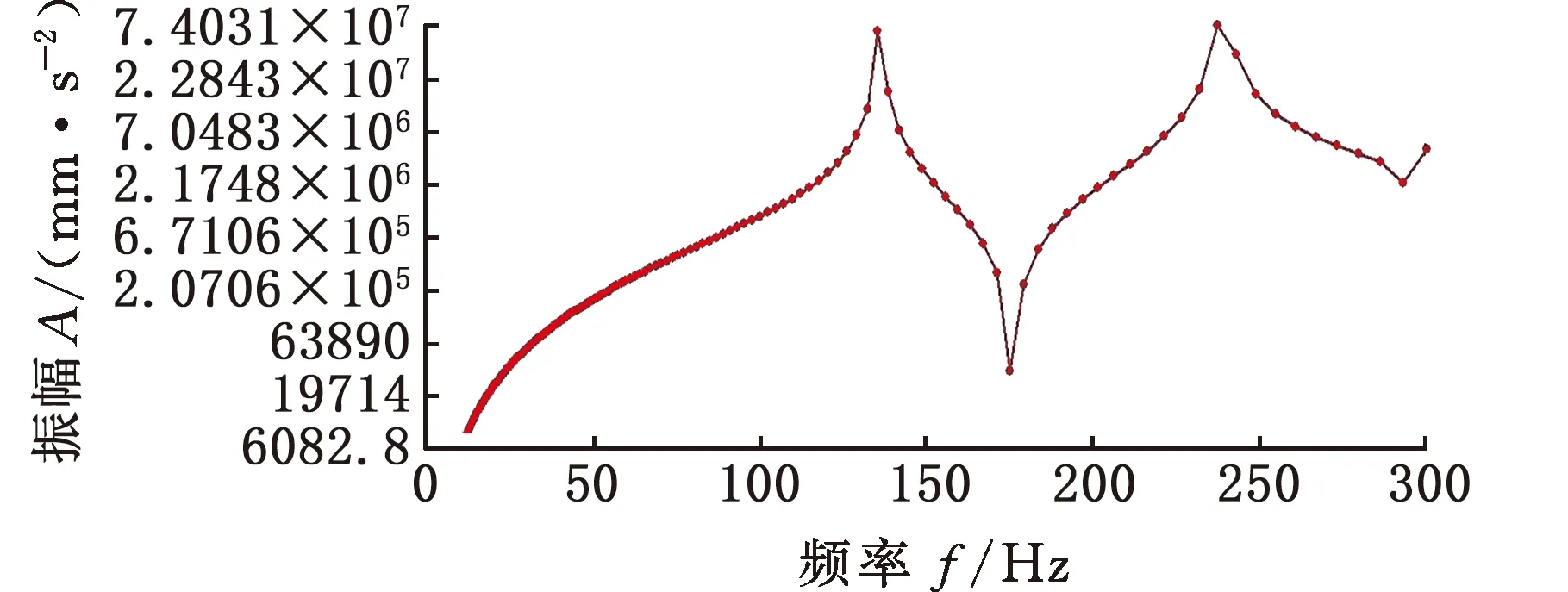

1.2 谐响应分析

管路长期受到变化频率的气压脉冲,采用谐响应分析方法求解简谐激励下的管路稳态响应[18],分析管路系统的稳态响应特性,探测系统的共振频率,避免管路发生共振。输入简谐激励Fsinω(t),并将其代入特解方程式(2),则得到运动微分方程为

(4)

基于模态叠加法进行谐响应分析,管路的加速度频率如图1所示。

(a)进气管加速度频率曲线

(b)排气管加速度频率曲线图1 管路模型的加速度频率曲线Fig.1 Acceleration frequency curve of pipeline model

2 基于压缩机管路的颗粒阻尼器设计

2.1 压缩机管路振动传递路径

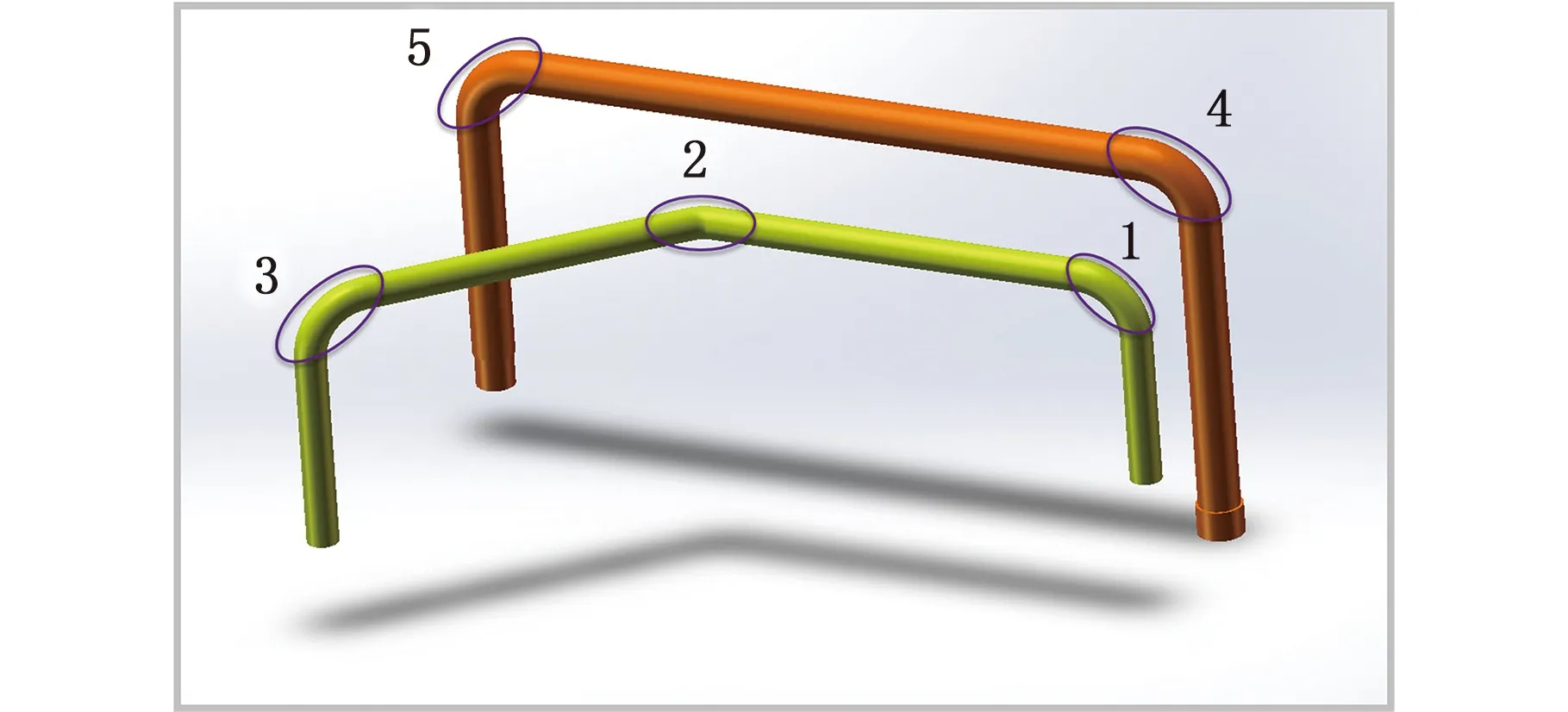

对压缩机管路的振动传递路径开展研究,实测记录管路在机组启动停止、运行和升降频三组工况的应变值,并与表2所示的应变要求作对比。随着管路吸气排气,振动从压缩机的出口输入,沿着管路一直传递,并在管路薄弱的弯口发生剧烈抖动,形成气固耦合振动。

表2 应变要求Tab.2 Strain requirements

根据动力学分析结果,选择管路振动较大的位置作为测点位置,具体如图2所示。

图2 管路测点位置Fig.2 Pipeline measuring point position

进行35~72 Hz变频测试,管路的实测应变值如图3所示,测点位置的应变值均超过标准值(6×10-4)。其中,进气管、排气管最高应变值分别可达9.5×10-5、110×10-5,不符合产品设计要求。

图3 测点位置的实测应变值Fig.3 Measured strain value at the measuring point

2.2 基于压缩机管路的颗粒阻尼器模型

对管路减振作进一步研究分析,提出基于压缩机管路的颗粒阻尼器研究方案。

颗粒阻尼是一种新型被动控制技术,在阻尼器或机械结构内部设计容积,填充一定数量颗粒阻尼,利用颗粒之间的碰撞与摩擦实现能量消耗或转变[19-21],最终实现减振降噪。颗粒材料、粒径大小、颗粒填充率、阻尼器布置形式及位置等因素与颗粒阻尼特性有着密切联系。在不同的工况下,这些参数会对颗粒运动造成不同的影响,形成不同的阻尼性能。李健等[22]采用离散单元法求解颗粒在固定坐标系下的运动,单个颗粒运动轨迹、颗粒间碰撞作用力大小以及能量损耗指标微观反映了多单元颗粒的阻尼特性。

2.3 颗粒与颗粒离散元模型

如图4所示,在颗粒的非弹性碰撞过程中,不同时刻下颗粒的运动状态具有随机性。为了探索颗粒的耗能原理,利用离散元法模拟颗粒的运动过程。在固定坐标下,将每一个颗粒视为个体单元,通过牛顿运动定律计算运动参数,包括颗粒之间的相互作用力。

图4 应用于管路的颗粒阻尼系统Fig.4 Particle damping system applied to pipeline

颗粒阻尼是不连续介质,兼具可压缩性特点。当压缩机变频工作对管路产生振动冲击时,管路的受力变形与局部区域相关,笔者建立了基于管路的颗粒能耗模型,模拟多个颗粒单元的碰撞过程。

选取管路颗粒阻尼系统中的颗粒单元i和颗粒单元z作为研究对象,基于牛顿第二定律建立单元振动微分方程,即

(5)

(6)

阻尼器均采用同种粒径、同种材料的颗粒,故颗粒单元的弹性模量、泊松比和粒径相同。求得法向弹性系数为

(7)

式中,Ei为颗粒单元的弹性模量;νi为泊松比。

在切向上,颗粒的运动主要受到摩擦力的影响,切向力为

(8)

2.4 颗粒与阻尼器壁离散元模型

(9)

法向弹性系数[23]可具体表示为

(10)

式中,Ek、EM分别为颗粒单元k与阻尼器壁M的弹性模量;νk和νM分别为颗粒单元k与阻尼器壁M的泊松比。

切向分力同样也受到摩擦力的影响,具体为

(11)

2.5 颗粒耗能原理

在周期性变化的激励下,管路和颗粒阻尼器共同振动,颗粒因此获得动能,但随后由于碰撞及摩擦而发生能量损失。具体碰撞耗能公式为

(12)

式中,e为颗粒单元的恢复系数;EColl-iz为因碰撞发生损耗的能量。

摩擦耗散能量值由摩擦力做功决定,故颗粒单元之间的摩擦耗能表示为

(13)

式中,Efric-iz为颗粒单元摩擦消耗的总能量。

同样,当颗粒单元与阻尼器壁发生碰撞或摩擦时,损失能量的计算方法也遵循上述定理。故基于压缩机管路颗粒阻尼系统的离散元模型总耗散能量可表示为

ΔE=EColl-iz+Efric-iz+EColl-kM+Efric-kM

(14)

从式(16)可知,颗粒阻尼系统的耗能特性与颗粒单元的材料、数量相关。为了探究最佳设计参数,本文接下来利用离散元软件计算颗粒的能量耗散值,作相关参数优化。

3 颗粒阻尼系统参数优化

在压缩机开启变频工作前,阻尼器中的颗粒处于静止状态。但随着管路开始剧烈抖动,部分振动能量逐渐转化为颗粒的动能。阻尼器中心部分的颗粒仍为静止,而与阻尼器壁接触的外部颗粒则处于不确定运动状态。外侧颗粒先是与内壁发生碰撞并反弹,在激励的促进作用下,朝着内部颗粒运动,发生颗粒之间的碰撞摩擦,进行下一个碰撞的循环迭代。

将所需颗粒参数根据实际情况确定选择范围,在同样工况下对比不同参数的能量耗散值,可优化得到最优方案。

3.1 颗粒材质与耗能的关系

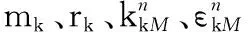

颗粒材质是影响阻尼的重要参数,会受到泊松比、颗粒剪切模量及恢复系数的影响,最终体现出不同的阻尼效应。考虑制作成本以及在实际工程应用的情况,选用陶瓷基、铁基合金和钨基合金三种材质进行仿真计算,具体见图5。其中,所选用的陶瓷基以氧化铝为主要成分,具备密度小、硬度大、耐腐蚀性强等优良特点。而铁基合金综合性能好,适用范围广,价格低廉。钨合金熔点高,在高温情况下仍具备良好的强度。

图5 3种颗粒材质Fig.5 Three kinds of granular materials

选取进气管和排气管进行仿真,阻尼器的颗粒均选用2 mm粒径,颗粒按照体心立方方式排列,并以98%的体积填充率将阻尼器填满。保持其他参数一致,仅改变颗粒材质,求得不同材质下颗粒阻尼系统的能量耗散值如图6所示。

图6 3种颗粒材质相应的能量耗散值Fig.6 Energy dissipation values of three kinds of granular materials

由图6可以看出,在相同的变频工况下,能量耗散值最高的管路颗粒阻尼器所用颗粒材质均为钨基合金,铁基合金颗粒的能量耗散值次之,而陶瓷颗粒的较小。

从实用性方面而言,尽管采用钨基合金材质颗粒的减振效果要稍微高于铁基合金颗粒,但其密度是铁基合金的一倍,且铁基合金颗粒的价格更低廉,因此考虑到管路的实际承载能力及阻尼器的应用环境,颗粒材料选择铁基合金。

3.2 颗粒粒径与耗能的关系

一定形状尺寸大小的阻尼器具有极其有限的填充空间,与此密切联系的颗粒粒径参数显得尤为重要。过大或过小的粒径均会改变颗粒的运动空间,颗粒间的碰撞次数与摩擦作用也会受到影响。颗粒单元之间的碰撞与摩擦提供了低阶阻尼,而高阶阻尼则由颗粒单元与阻尼器壁的碰撞作用决定。

所选取的颗粒单元粒径越小,阻尼器单位体积下所容纳的颗粒数量就会越多,颗粒之间发生接触的可能性就会越大,但颗粒的流动性同时也会减弱,使得整个阻尼器趋向于一个完整的固态,减小了结构阻尼系数,进一步影响碰撞和摩擦耗能。

而颗粒单元粒径越大,颗粒与颗粒的碰撞和摩擦作用会越多,单次接触耗能会增大,但阻尼器容纳的颗粒数量会减少,颗粒物质形态趋于流体形态,并不利于增强阻尼效应。

为得到最优的颗粒粒径方案,如图7所示,对管路颗粒阻尼器采用六种粒径的铁基合金颗粒分别进行仿真计算。在计算中,颗粒按体心立方方式排列,体积填充率为98%,保持其他相关参数相同,得到不同粒径的能量耗散值如图8所示。

图7 不同颗粒粒径Fig.7 Different particle sizes

图8 不同颗粒粒径的能量耗散值Fig.8 Energy dissipation values of different particle sizes

由图8可知,随着颗粒粒径增大,管路阻尼器的能量耗散值呈现先增大后逐渐减小的规律。其中,针对排气管管路,阻尼器颗粒粒径从1.0 mm增大至2.0 mm,能量耗散值迅速增大,意味着颗粒单元之间的平均作用力增大。随着粒径继续增大至3.0 mm,耗能不再继续增大而是减小,颗粒的流动性下降,颗粒碰撞的作用明显减小,阻尼器的结构阻尼系数也随之减小。

对于进气管管路,同样在颗粒材质为铁基合金和填充率为98%的情况下,最佳颗粒粒径选用范围在1.5~2.5 mm之间,选用2.0 mm能获得最高的能量耗散值,1.8 mm的颗粒情况次之。颗粒粒径是颗粒阻尼器减振性能最主要的影响因素,但针对不同的工况、不同阻尼器尺寸的情况,最优的颗粒粒径并不相同,需根据实际情况进行分析。

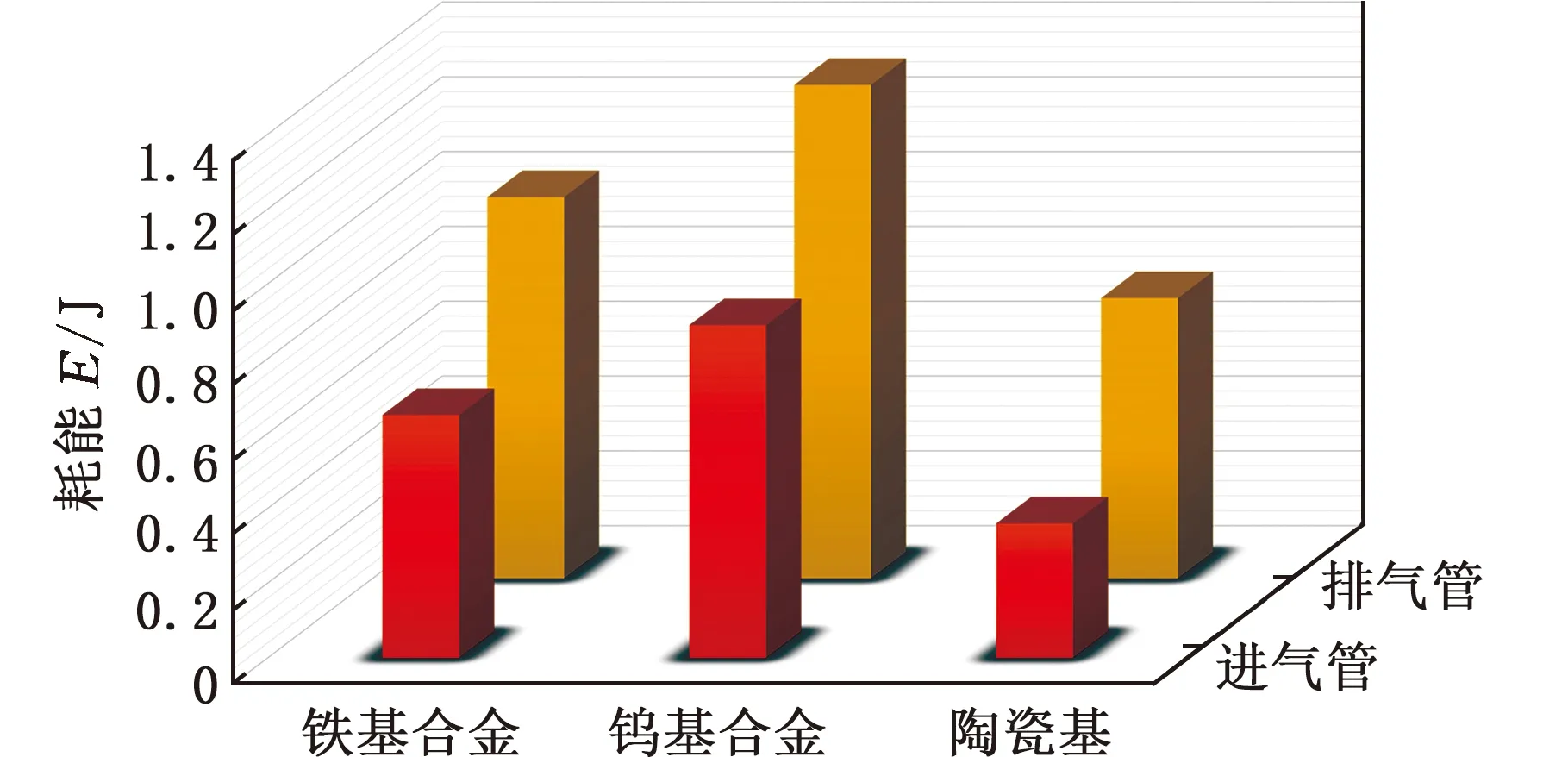

3.3 填充率与耗能的关系

颗粒填充率参数表示颗粒阻尼总体积占实际容积空间的大小,其大小除了改变阻尼器的质量外,还涉及颗粒阻尼的材料特性以及颗粒整体的流体形态。安装颗粒阻尼器后,填充率越高的阻尼器,对整体管路结构固有频率的改变越明显。在同一容器下,不同填充率的颗粒在运动过程中会形成不同的力链,并由此产生不同的剪切作用,最终起到剧烈的摩擦耗能作用。

在颗粒实际填充过程中,由于颗粒之间以及颗粒与内壁接触间存在空隙,最大颗粒填充率并不能完全达到实际意义上的100%,此时颗粒总体积仅为阻尼器容积的74.06%,故将自然填充的最大颗粒体积占比视为100%的颗粒填充率,并根据颗粒材料特性、阻尼器空腔总体积计算一系列颗粒填充率下的颗粒净质量。

仿真中选用粒径为2.0 mm的铁基合金材质颗粒,分别对填充率为70%,75%,80%,85%,90%,95%的阻尼器确定颗粒净质量。

颗粒填充率见图9,通过控制填充率改变颗粒的排列方式,揭示颗粒体系宏观力学特性的机理。不同颗粒填充率下的能量耗散结果如图10所示。

图9 不同的颗粒填充率Fig.9 Different particle filling rate

图10 阻尼器不同颗粒填充率的能量耗散值Fig.10 Energy dissipation value of damper with different particle filling rate

容积内的颗粒数量会直接影响颗粒填充率的耗能效果,同时耗能效果也会受到颗粒的相对运动空间的限制。颗粒数量可由颗粒材料特性及颗粒净质量推算得到。由图10可得,随着填充率从70%增大至90%,系统的能量耗散值逐渐增大至最大值,这是由于在一定容积下,随着颗粒数量的增多,颗粒之间所产生的摩擦与碰撞的机会同样也增大,能耗增加。但当颗粒填充率从90%继续增大时,颗粒的相对运动空间以限制颗粒运动为主导,大部分颗粒密集堆积,颗粒单次碰撞与摩擦耗能减少,系统总耗能降低,阻尼效应进而降低,减振效果不佳。

综合比较颗粒粒径以及填充率的耗能结果,最优颗粒粒径及阻尼器填充率分别为2.0 mm和90%,在颗粒材质方面,考虑到颗粒的生产成本,采用铁基合金作为颗粒材质。下一步对仿真计算结果进行实验验证。

4 实验验证

制造管路模型和不同的实验夹具,设计管路颗粒阻尼器振动测试试验台,对不同的安装位置、不同型号阻尼器等变量因素进行实验验证,优化颗粒阻尼器的设计。

4.1 管路减振试验台的搭建

图11为管路振动测试原理图,先通过计算机将激励函数输入至振动台控制系统,随后系统一方面通过功率放大器驱动振动台体振动,另一方面通过安装在振动试验台上的台体传感器测定试验台的加速度值,并与设定加速度值作对比,根据结果,系统调整相应的功率输入大小。振动试验台带动管路模型振动,在测点位置上安装的加速度传感器同时测取振动加速度值,经由信号采集系统采集整理数据,发送至计算机。

图11 管路振动测试原理图Fig.11 Schematic diagram of pipeline vibration test

振动测试试验台包括航天希尔的DC-1000电动振动试验台及其控制系统、北京东方所的INV信号采集系统、北京东方所INV9821型传感器、江苏联能CA-YD-181-10型传感器、DASP信号分析软件等。

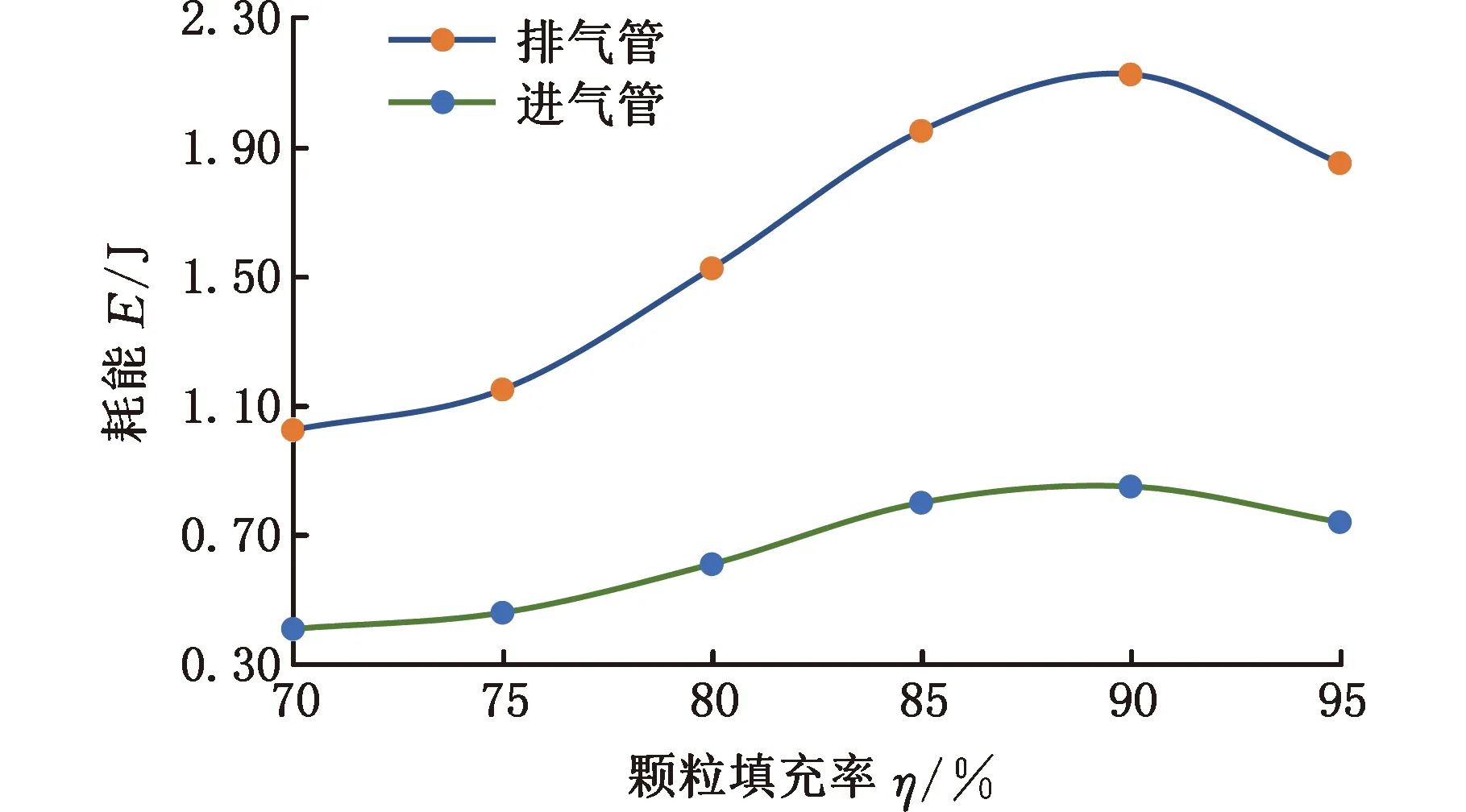

振动试验台如图12所示,振动台主要包括振动台体、电动振动试验台以及相应的固定压块。

图12 振动试验台Fig.12 Test shaking table

管路模型及具体测点位置见图13。在振动测试之前,对测试系统进行校准,包括加速度传感器、信号放大器以及信号处理系统。设置好正弦激励的输入参数及测试参数后,选择合适的采样频率进行测试,具体操作流程如下:

图13 管路试验及测点位置Fig.13 Pipeline test and measuring point position

(1)在不同工况下,振动平台以输入的正弦激励带动管路模型振动时,对管路指定测点测试加速度值,此时管路模型尚未安装阻尼器。

(2)在指定位置安装颗粒阻尼器,对管路模型在相同工况下进行振动测试,并测定相应的加速度变化值。

(3)对比试验数据,得到安装阻尼器前后结构的振动特性。

4.2 不同型号的颗粒阻尼器管路减振试验

根据管路在无阻尼工况下的振动情况及管路形状特点,本文针对进气管和排气管分别设计了不同型号的阻尼器,各型号阻尼器的参数如表3所示。

表3 不同型号阻尼器参数Tab.3 Parameters of different types of dampers

颗粒阻尼材料选用铁基合金,其密度为7.93 g/cm3,硬度为HRC48~HRC60,抗磨耐磨损性能极好,具备马氏体良好的韧性等特点。试验中,颗粒阻尼器填充所用的颗粒直径为2.0 mm,填充率为90%,阻尼器在管路模型上均采用水平布置方式进行测试。

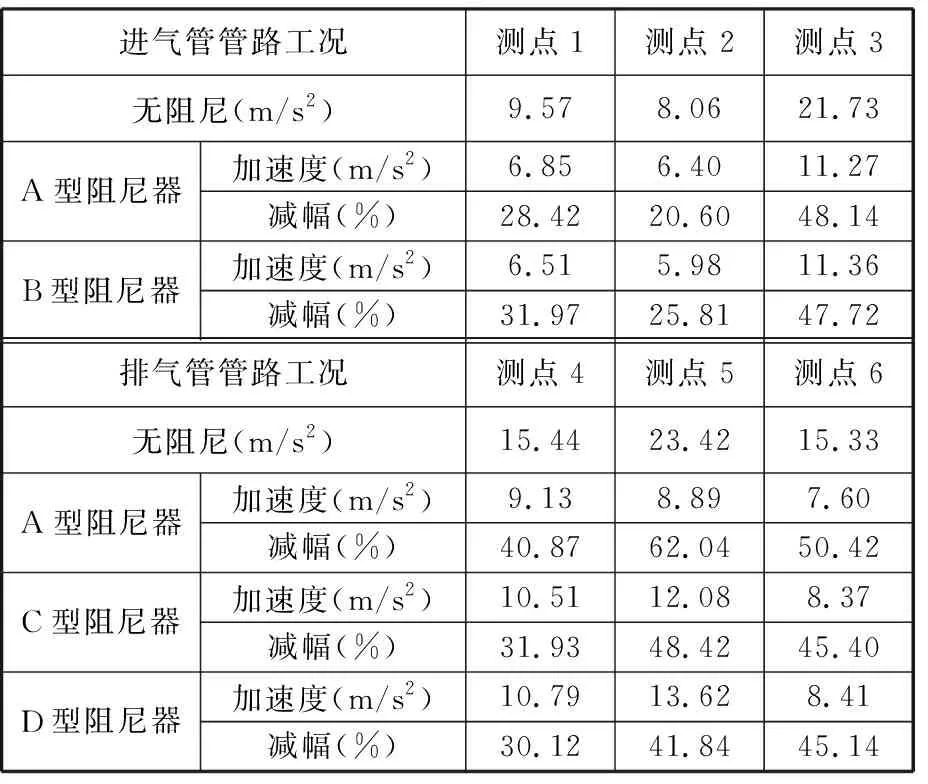

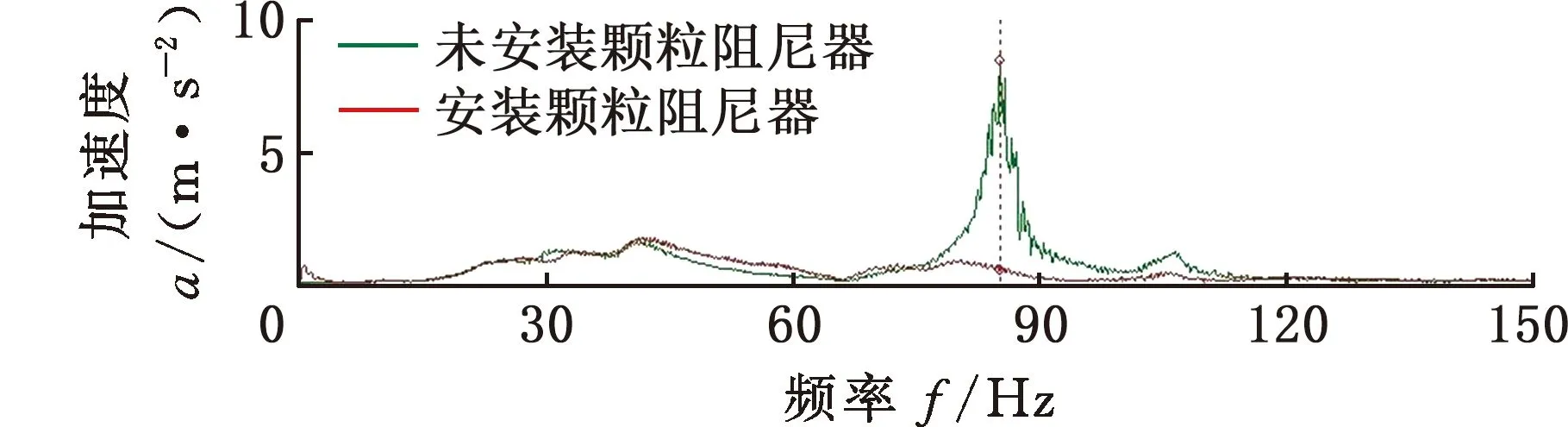

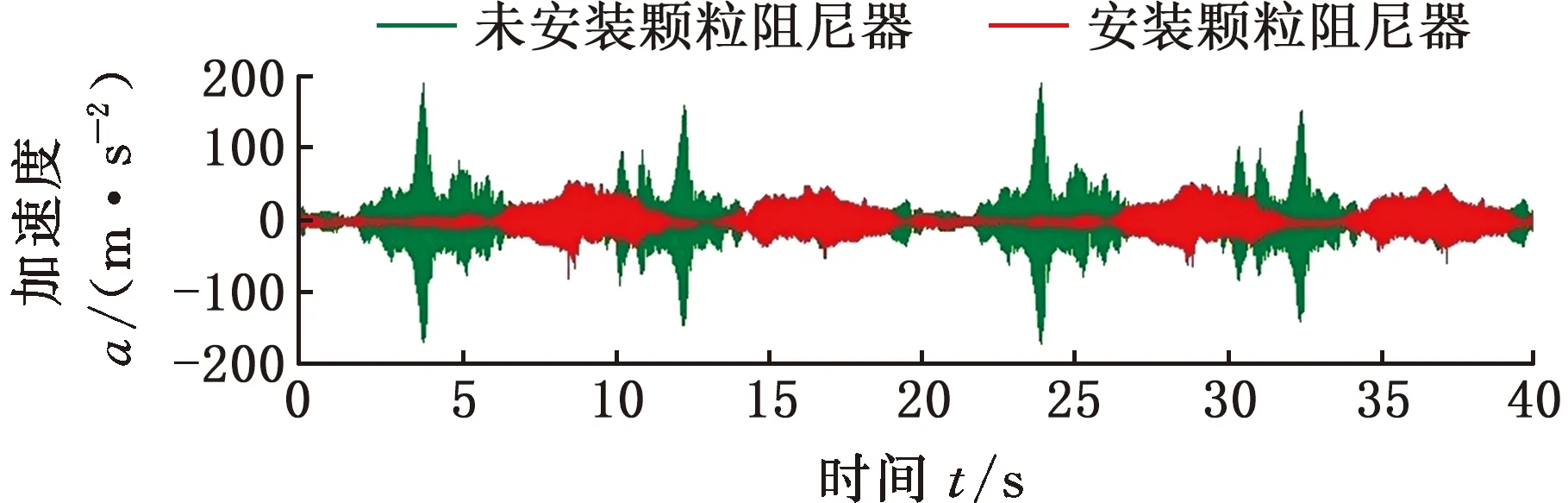

表4为无阻尼以及添加不同型号阻尼器工况下的试验测得加速度均方根值。由表4可得,进气管和排气管安装颗阻尼器后,各自获得最佳减振效果的阻尼器型号分别为B型和A型,测点1~6的加速度均方根值综合减幅分别为31.97%,25.81%,47.72%,40.87%,62.04%,50.42%。采用0~500 Hz作为管路的变频试验范围,对试验中进气管安装B型阻尼器前后以及排气管安装A型阻尼器前后采集时域加速度值,并自谱分析得到对应的频谱图。针对进气管和排气管,分别采集测点3和测点5的时域图及频谱图,如图14和图15所示。

表4 测点位置的加速度均方根值Tab.4 Root mean square value of acceleration at measuring point

(a)时域图

(b)频谱图图14 测点3安装B型颗粒阻尼器前后的时域图及频谱图Fig.14 Time domain and frequency spectrum of point 3 before and after installing particle damper

(a)时域图

(b)频谱图图15 测点5安装A型颗粒阻尼器前后的时域图及频谱图Fig.15 Time domain and frequency spectrum of point 5 before and after installing type a particle damper

4.3 不同布置方式下的管路减振试验

颗粒阻尼的阻尼特性在同一激励下,在结构体上不同的布置方式会产生不一样的减振效果[24]。因此,本文深入探索不同布置方式的最佳减振效果,针对管路有限元法分析得到的薄弱处设计不同布置的减振方案,并进行相关的优化。图16为颗粒阻尼器在管路上布置方式的示意图,由于进气管和排气管的管径大小、管路长度等不同,因此阻尼器在进气管和排气管的布置方式也各不相同。

图16 阻尼器在管路上布置方式示意图Fig.16 Schematic diagram of damper layout on pipeline

管路的测点1和测点3均采用水平、竖直和45°三种布置方式,测点4和测点6采用水平和45°两种布置方式,位于管路中部的测点2和测点5由于机械结构限制,仅采用水平布置方式,其中测点5分为水平左侧及水平右侧。

对进气管和排气管分别采用B型和A型阻尼器,对颗粒阻尼器不同布置方式进行试验。所测加速度均方根值如表5所示,当进气管和排气管分别采用45°和水平布置方式时,加速度均方根值减幅最大。测点1~6的综合减幅分别为36.57%,30.15%,45.79%,40.87%,62.04%,50.42%。

表5 测点位置的加速度均方根值Tab.5 Root mean square value of acceleration at measuring point

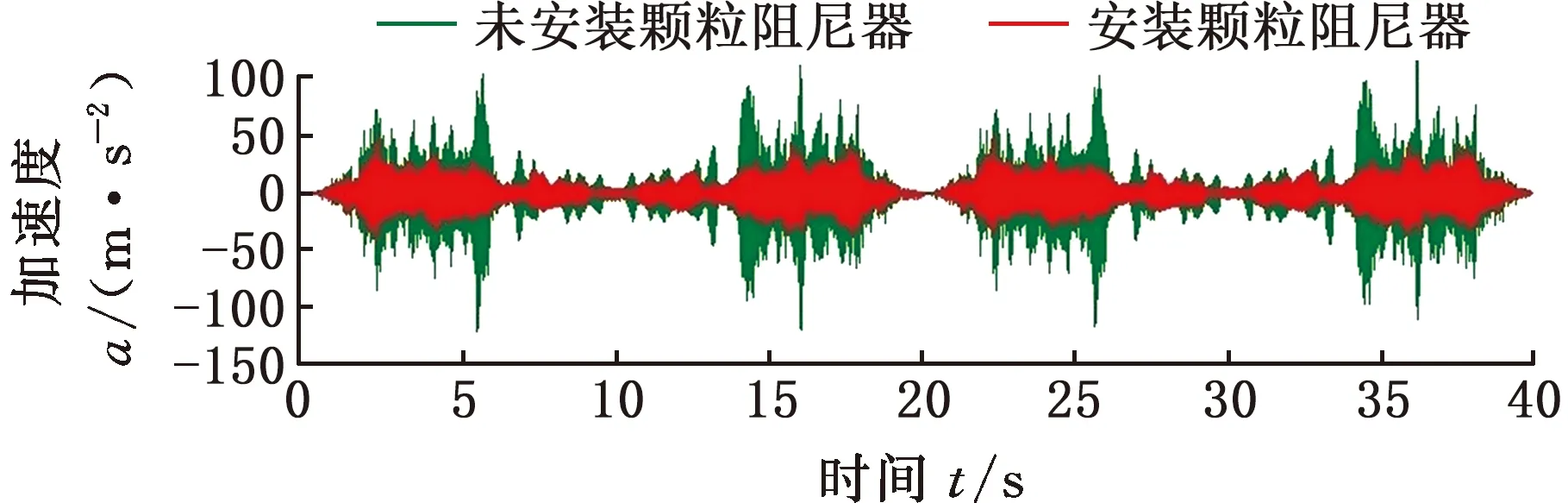

对比管路在安装颗粒阻尼器前后的时域加速度值,自谱分析得到测点3和测点6对应的频谱图,如图17、图18所示。

(a)时域图

(b)频谱图图17 测点3采用45°布置方式下安装B型颗粒阻尼器前后的时域图及频谱图Fig.17 Time domain and frequency spectrum of point 3 before and after installing B-type particle damper under 45° arrangement

(a)时域图

(b)频谱图图18 测点6采用水平布置方式下安装A型颗粒阻尼器前后的时域图及频谱图Fig.18 Time domain and frequency spectrum of point 6 before and after installing A-type particle damper under horizontal arrangement

4.4 理论计算与实测数值分析对比

在相同颗粒参数下,对不同型号阻尼器、不同布置方式的工况进行离散元仿真分析,统计能量耗散值得到变化规律,并与试验实测加速度均方根值的减幅曲线作对比。

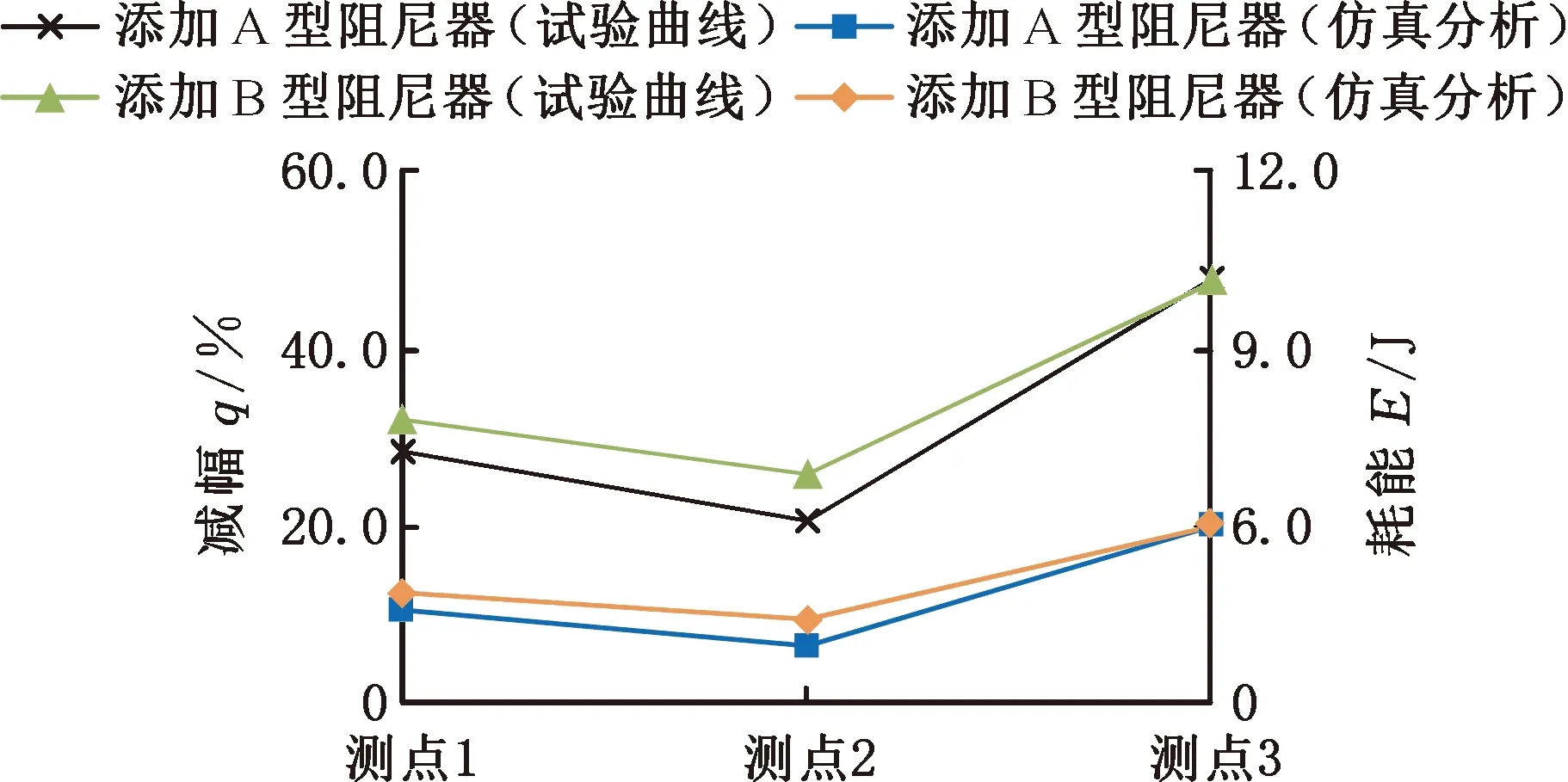

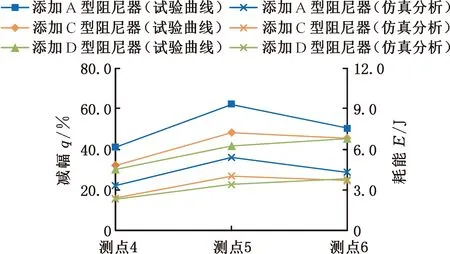

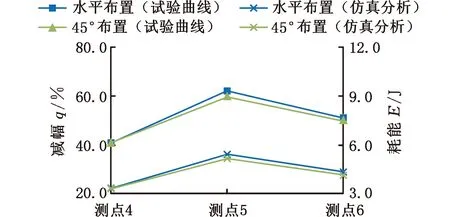

图19和图20所示为理论计算能量耗散值与试验数据的对比结果,由图可知:在不同型号阻尼器和不同布置方式的工况下,通过试验方法得到的进气管及排气管的加速度均方根值减幅曲线与基于离散元理论分析的能量耗散值的变化趋势相一致。针对图19,进气管和排气管的加速度均方根值有最大减幅,对应的阻尼器型号分别为B型和A型,此时理论分析的能量耗散值均为最大。同样,由图20可知,在同一型号阻尼器的工况下,进气管、排气管拥有最大减幅/能量耗散值时,对应最佳的布置方式分别为45°方式和水平方式。

(a)阻尼器型号(针对进气管)

(b)阻尼器型号(针对排气管)图19 不同型号阻尼器的耗能理论分析与试验结果对比Fig.19 Comparison between theoretical analysis and experimental results of energy consumption models of different dampers

(a)布置方式(针对进气管)

(b)布置方式(针对排气管)图20 不同布置方式的耗能理论分析与试验结果对比Fig.20 Comparison of theoretical analysis and experimental results on energy consumption of different arrangements

5 结论

(1)针对压缩机管路易振动甚至断裂的通病,本文利用动力学方法对管路进行仿真分析,选取5个测点位置进行试验测试,结果表明应变值均超过标准值。

(2)提出基于变频空调压缩机管路的颗粒阻尼设计研究方案,利用离散元法建立模型,研究颗粒材质、颗粒粒径以及填充率参数对颗粒阻尼系统耗能的影响,对能量耗散理论计算的可行性进行了实验验证。

(3)本文将颗粒阻尼器应用于压缩机管路系统上,不仅克服了压缩机内部的高温工作环境,还为管路的振动问题提供了一种新的研究手段。在阻尼器型号和布置方式上对颗粒阻尼器的实际减振效果作进一步优化,将理论计算与试验测试进行对比,分析结果揭示了颗粒阻尼能量耗散的原理,验证了管路颗粒阻尼耗能模型的可行性,为突破压缩机管路维修空间狭窄、载荷交替变化的技术瓶颈提供新的思路。