汽车空气动力学风洞试验方法及减阻研究

2022-10-08孙景新孙逸昊

孙景新 孙逸昊

(一汽丰田汽车有限公司 技术研发分公司,天津 300457)

主题词:汽车空气动力学风阻系数实车风洞试验外饰件

1 前言

汽车空气动力特性直接影响汽车的动力性能、操作稳定性、燃油经济性和气动噪声性能,甚至影响汽车的行驶安全。因此,各大汽车厂商越来越重视汽车空气动力学特性,其中研究方向主要包含以下4个方面。

(1)车辆行驶阻力、侧向力和升力3个气动分力;侧倾力矩、纵倾力矩和横摆力矩3个气动分力矩。它们共同作用,对车辆的动力性、操稳性能产生重要影响。

(2)汽车发动机舱及制动器的通风量和冷却研究。

(3)汽车表面压力分布和车身表面污染,比如传统两厢车比三厢车后风窗更易沾染灰尘,需要设置后雨刷器进行清理。

(4)汽车气动噪声的产生传播机理。如汽车后视镜、雨刷器和天窗的风噪研究。

随着汽车保有量的大幅度增加,节能环保的理念也越来越深入人心。在车辆行驶过中,发动机产生的动能需要克服传动过程的摩擦机械损失,轮胎的滚动阻力以及气动阻力。当一辆轿车高速行驶时(80 km/h以上),气动阻力约占总阻力的一半以上,而且随着车速的增加,气动阻力也急剧增加。根据美国国家环保局定义的城市工况和高速工况驾驶方式,轿车因克服空气阻力所消耗的燃油占总油耗的13%。对于SUV来讲这种影响更为明显,占总油耗的22%。随着电动汽车的发展,降低整车风阻系数也成为提高续驶里程的重要手段之一。

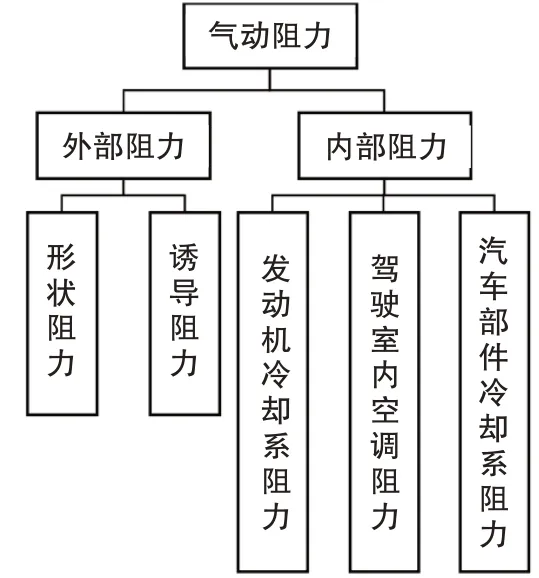

汽车实际道路行驶状态下的气动力总体可分为外部阻力和内部阻力,如图1。

图1 气动阻力分类

作用在汽车上的空气,有35%~40%从车身上面流过;10%~15%从底盘流过;25%从车身侧面流过。从底盘流过的空气包含进入散热器格栅,最终流出发动机舱的空气。

通过实车风洞试验,可以尽量还原车辆在实际道路上的行驶状态,不仅可以测试整车风阻系数,也可以优化外部装饰件达到降低风阻系数的目的。

2 汽车空气动力学风洞试验方法

2.1 风洞试验室参数

本次试验在中国空气动力研究与发展中心低速空气动力研究所(以下简称低速所)8 m×6 m风洞第二试验段进行。该风洞是国内首座大型低速风洞,第二试验段宽8 m、高6 m、长25 m,4角有45°等截面填块。试验段底部中心有一个可以带动车辆一同旋转的转盘。第二试验段风速控制范围可以满足汽车风洞试验所需的80~140 km/h风速条件。气流稳定性、方向场、湍流度均满足本次车辆风洞试验对流场品质的要求。

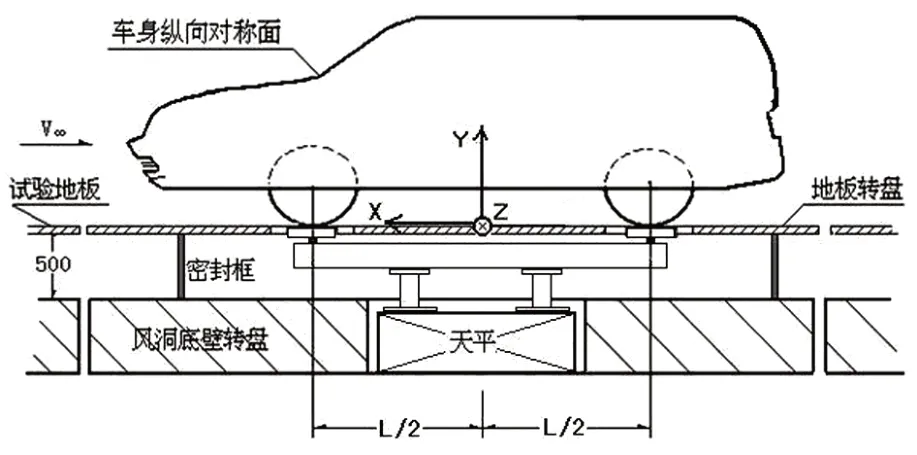

为减少地面效应对试验结果的影响,安装专用地板改造第二试验段。地板长16.1 m,宽7.4 m,上表面距风洞底部0.5 m。

本试验采用了8 m×6 m风洞汽车专用地板。地板由5块独立地板拼接而成,主要由两根靠近风洞侧壁的长工字钢梁支撑,地板上表面距风洞下表面0.5 m。地板中心有一直径7 m的转盘,转盘用支撑框架与风洞底部转盘固联,可实现360°水平转动,满足测量不同侧偏角条件下,测量气动力的要求。

2.2 试验车辆整备

测试车辆安装在模型支撑组合件上,车辆的4个车轮分别放在相应的车轮垫块上(车轮垫块表面与地板表面平齐),用铁丝穿过轮毂与支撑组件后绞紧固定,在车轮附近的空隙处做密封处理,在确保不碰触车轮及模型支撑组合件的同时,降低试验时湍流对试验结果的影响。车辆安装示意如图2。

图2 车辆安装示意

车辆安装时需要调整车辆姿态,保证车辆安装位置的准确。车辆姿态调整的主要步骤如下:

(1)确定天平中心线与风洞中心轴线平行或对齐;

(2)根据车头、尾部的中心点,使车辆纵向中心连线与天平中心线对齐;

(3)调整车辆配重,使离地间隙满足设计状态要求;

(4)0°侧偏角下进行试吹,在风速35 m/s下持续20 s;

(5)重新检查并调整车辆状态,确认后再进行正式试验。

试验车辆状态要求如下:

(1)关闭所有车窗(含天窗);

(2)车辆熄火,空调切换到内循环,关闭空调;

(3)调整轮胎胎压至0.25 MPa;

(4)雨刷器、后视镜等车辆外部机能零部件处于正常行车状态;

(5)启动驻车制动。

图3所示为原型车在风洞中安装及调试后的状态。

图3 原型车安装调试后车辆状态

2.3 试验条件

由于阻力系数与风速无关,在正式试验开始前,通过变风速试验(100 km/h、110 km/h、120 km/h),确定车辆在哪个风速下最稳定,从而确定试验风速。

经过验证,在120 km/h条件下测定的数据最稳定,因此本试验的风速除特别说明外,均为33.33 m/s(对应车速120 km/h),并根据试验当时的气温、大气压条件计算风洞动压。

3 风洞精度验证

3.1 重复性试验

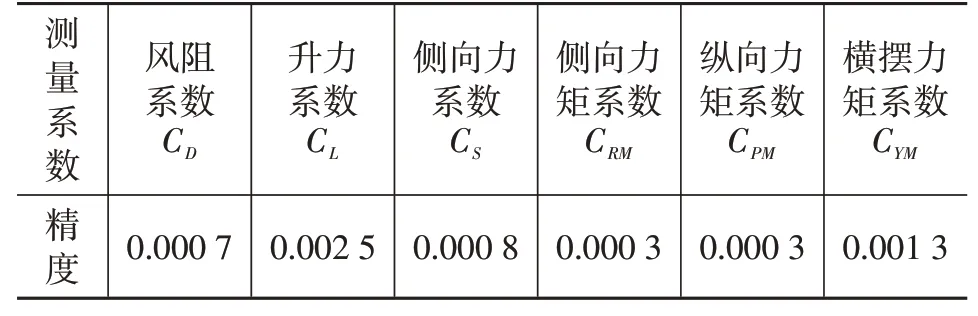

对原型车进行了7次重复性试验,重复性试验精度详见表1。阻力系数重复性精度要求在0.001以下,所以本次试验满足汽车空气动力学试验要求。

表1 风洞重复性试验精度

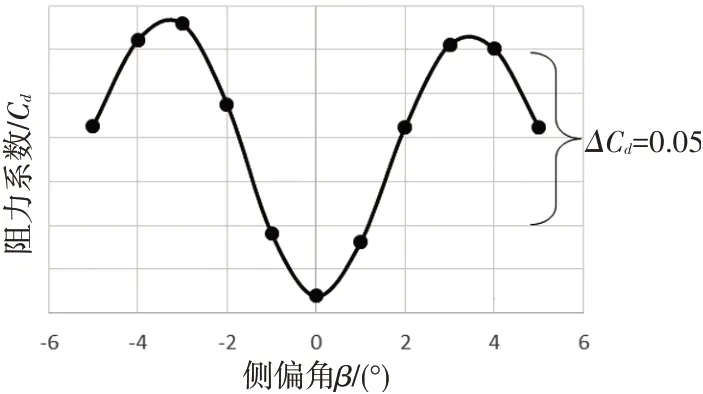

3.2 变侧偏角试验

阻力系数的变侧偏角试验结果如图4所示。由图4可知,阻力系数随侧偏角变化时有较好的对称性。

图4 原型车阻力系数变侧偏角试验

4 车辆外部装饰件上的减阻研究

4.1 前后保险杠导流板

为降低汽车风阻系数,同时提升车辆外观商品力,对该车型的前、后保险杠导流板进行重新造型设计(图5、图6)。

图5 前保险杠导流板

图6 后保险杠导流板

在换装全新设计的保险杠后,车辆的阻力系数降低了2.8%,这说明新设计的前后保险杠有较好的导流效果。使前方气流更加平稳地流向车辆底部,同时在车辆尾部与上部车身气流汇合时,改善了车辆尾部低压区的流动状态,平衡车身上下部分气流的流动,因此可以明显的降低阻力系数。

4.2 翼子板装饰标识

为体现车辆特殊运动性身份辨别标识,在换装前后保险杠导流板的基础上,在车辆翼子板处加装装饰标识后,组成了特装车状态一(图7)。其阻力系数增加了0.2%,说明在翼子板处由于新加装的车标突出车身表面,气流在车标附近发生扰动。但由于车标尺寸较小,对气流的影响有限,所以阻力系数仅上升了0.2%。

图7 特装车状态一翼子板装饰标识

4.3 装饰轮眉

在特装车状态一的基础上继续加装装饰轮眉,组成特装车状态二(图8),其阻力系数与原型车等同。由于装饰轮眉相比原型车的基础轮眉在扩大车身覆盖范围的同时,增加了更多的凹凸感造型细节,因此也增强了车身侧表面的流场扰动和气流分离,使该状态的气动阻力增加明显。

图8 特装车状态二装饰轮眉

4.4 封闭散热器格栅

由于车辆冷却系统散热器及空调冷凝器的散热需求,部分外界空气需要通过散热器格栅引导进入发动机舱,对发动机舱内的冷凝器、中冷器、发动机散热器和发动机排气歧管、发动机本体、ECU零部件进行散热。但这一部分气流在流经以上零部件时会产生能力损失,进而增加了整车气动阻力。通过封闭散热器格栅,可以研究发动机舱内阻对阻力系数的影响。原型车状态下单独封闭格栅如图9所示。

图9 原型车状态下单独封闭格栅

试验结果显示,封闭散热器格栅,阻力系数降低了10.1%。因此,当车辆处于高速工况而发动机的冷却负荷需求不大时,可以通过关闭部分进气格栅减少进入发动机舱内部气流的方式降低阻力系数,从而实现节油降耗的目标。

4.5 封闭轮胎轮毂

通过封闭轮胎轮毂,减小气流在轮毂处的扰流,阻力系数降低了2.2%(图10)。未来可以考虑设计开孔面积小且表面凹凸结构少的轮毂,通过使用金属色及熏黑处理来达到轮毂造型的目的。这样既保证了车辆的美观,同时也可以降低阻力系数。

图10 原型车状态下单独封闭轮毂

5 结束语

应用风洞试验方法,对实车进行风阻测试,并通过改变车辆外部装饰,得到了不同装饰件对车辆风阻系数的影响结果,同时通过封闭进气格栅、轮胎轮毂,发现未来降低风阻系数的方向,得到了以下5个结论:

(1)风洞试验精度满足试验要求;

(2)特装车保险杠的改进效果良好,具有较好的降阻效果,相对原型车风阻系数降低了2.8%;

(3)轮眉对车辆的气动特性影响明显,加装轮眉后其风阻系数明显增加;

(4)发动机舱内流对车辆的气动特性影响较大,封闭发动机舱进气格栅后,其风阻系数大幅降低;

(5)轮毂对车辆的气动特性影响明显,在封闭轮毂后,其风阻系数明显降低。

风洞试验虽然可以尽可能真实的模拟实际道路行驶的效果,但由于试验费用大、周期长,所以通过前期CFD仿真手段,研究降低车辆风阻系数是空气动力学研究的重点。