分段水力压裂弱化采场坚硬顶板围岩控制技术研究

2022-10-07牛同会

牛 同 会

(国能神东煤炭集团有限责任公司,陕西 榆林 719000)

0 引 言

工作面回采中,上覆坚硬顶板的控制问题直接影响矿井安全生产[1-3]。坚硬顶板(岩石强度、弹性模量高)具备分层厚度大、裂隙不发育、完整性好、自稳能力强等特征[4];因此,通常在煤层回采后,坚硬顶板难垮落导致其大面积悬露在后方采空区,且短期内很难随工作面开采推进而自然垮落[5];继而进一步引起工作面控顶区应力高度集中[6];大面积悬空顶板突然垮落,形成剧烈冲击载荷,巨大的扰动作用,极易诱发工作面及回采巷道强动压显现及其他一系列动压灾害[7-9]。针对该类顶板控制方法主要有3类[10-11]:① 爆破强制放顶;② 注水弱化顶板;③ 水力压裂。其中,爆破强制放顶存在装药作业难度大,爆破易使有害气体超标,受装药、封孔、爆破影响,放顶效果差异大、难以人为控制,爆破震动易对工作面支架等设备构成威胁,无法满足神东矿区安全、高效生产的需求。注水弱化技术是通过提高岩体的含水率,使岩体与水产生水化作用从而降低岩体强度,该方法的局限性较大,适用于吸水性较强的岩体,但是岩体吸水后强度降低过大也不适用,则要求采用该弱化技术前,首先需对顶板岩体进行室内浸水试验,充分了解目标岩体的遇水软化效应。近些年,诸多学者对坚硬顶板水力压裂控制技术进行了大量研究,康红普等[12]对水力压裂技术在回采工作面坚硬顶板弱化、高应力巷道围岩卸压及冲击地压防治方面进行了研究;程蓬[13]研究了特厚煤层动压巷道水力致裂卸压护巷技术;文献[14-16]对水力压裂技术在综采工作面坚硬顶板初采期间的放顶技术及控顶效果进行了研究;文献[17-18]对神东矿区布尔台矿42煤层强矿压显现坚硬顶板施工定向长孔分段压裂技术及应用进行了研究。因此,在前人研究的基础上,综上对比分析而言,水力压裂法成本低、施工快、安全、无污染、效果显著等优势,随着水力压裂技术和装备的日渐完善被推广和应用于适宜的矿区[19-21]。虽然传统水力压裂已在煤矿中应用多年,已成为煤矿坚硬顶板处理主要技术之一,但在现场施工中仍存在钻孔浅、钻孔轨迹无法精准定向、控制卸压范围有限以及卸压施工效果不理想等问题,难以处理工作面高位岩层和工作面中部坚硬顶板问题,则控制高位岩层和全工作面坚硬顶板实现水力压裂卸压技术与工艺急需进一步研究。

通过分析水力压裂施工对坚硬顶板的控制技术及压裂机理,以布尔台煤矿42202综放工作面为工程背景,分析坚硬顶板施工定向水力压裂的卸压控制机理,现场通过对液压支架应力监测、工作面来压步距、辅运巷道变形、锚杆(索)受力及围岩应力等参数进行监测,通过对比分析了顶板施工水力压裂对矿压显现的影响,为同类坚硬顶板定向水力压裂卸压控制矿压显现提供了前期实验及工程应用背景。

1 工作面基本概况

布尔台煤矿42202综放工作面,为42煤二盘区第2个回采工作面,回采长度为4 485.24 m,工作面长320 m,相邻侧为42201-1和42201-2采空区。

煤层上覆存在0~23 m的松散层,与上覆22煤层间距65~87 m,地面标高+1 243.9~+1 344.3 m,底板标高+916.11~+933.42 m,煤厚5.38~7.18 m,平均6.12 m,倾角1°~3°,煤层顶、底板特征见表1。采煤机割煤高度3.7 m,放煤高度2.42 m,采放比1∶0.65,一采一放,放煤步距0.865 m。

表1 煤层顶、底板岩性特征Table 1 Lithologic characteristics of roof and bottom of coal seam

2 深孔顶板定向水力压裂卸压技术

2.1 坚硬顶板的悬顶效应

随着工作面逐步回采推进,由于煤层上覆顶板中存在坚硬、巨厚层状岩层,进而导致采空区后方顶板冒落滞后,形成了悬顶效应,是造成矿压显现剧烈的重要因素;为了便于分析悬顶效应对矿压显现的影响,则假定煤层采空区上覆坚硬顶板岩层只发生弯曲下沉,用矩形截面纯弯曲梁结构作为悬顶结构的简化计算力学模型[22-24],如图1所示,受力分析计算如下。

M—O点弯矩;q—均布载荷;h—梁高度;b—梁宽度;lmax—梁最大长度图1 悬顶结构的简化计算力学模型Fig.1 Simplified computational mechanics model of suspended roof structure

依据材料力学对覆岩坚硬顶板简化的纯弯曲等截面梁结构进行受力分析,其最大正应力位于距离中轴线最远处,则有:

(1)

式中:σmax为横截面上某点最大拉应力,MPa;h为覆岩坚硬顶板的厚度,m;Mmax为该截面的最大弯矩,kN·m;Ix为该截面的惯性矩,m4。

矩形截面对z轴的惯性矩为:

(2)

式中:A为截面面积;y为y方向长度,m。

弯矩为:

(3)

式中,q为上覆岩层所受压应力,MPa。

令σmax=σt,联立上式计算可得到覆岩坚硬顶板周期破断步距与其抗拉强度的关系,有:

(4)

式中,σt为覆岩坚硬顶板抗拉强度,MPa。

由上述分析可知,覆岩坚硬顶板厚度、宽度尺寸越小,工作面回采后覆岩坚硬顶板抗拉强度降低,可以有效减小其悬顶距,继而避免回采过程中,坚硬顶板将自身悬顶自重及其所承载的载荷作用于工作面支架及煤体。因此,通过采取施工定向水力压裂来控制坚硬顶板垮落放顶,降低矿压显现程度。

2.2 顶板定向水力压裂层位确定

对顶板施工定向水力压裂要达到降低矿压显现的目的,首先则需要根据工作面的钻孔柱状资料来确定覆岩坚硬顶板的位置;再依据回采速度设计水力压裂钻孔参数;最后对坚硬顶板进行分段水力压裂。

由表1分析可知,42202综放工作面上覆岩层基本顶岩性为粉砂岩,有钻孔资料可知,其呈现为灰色,巨厚层状,以石英为主,长石次之,云母碎片及暗色岩屑,半坚硬;因此,为了从根本上减弱42202综放工作面矿压显现程度,对其工作面中部上覆基本顶(粉砂岩)施工水力压裂,破坏其完整性,转移或削弱上覆岩层储存的集中高应力,释放其储存的弹性能,改变应力传递路径,同时,利用高压水软化坚硬顶板,降低其强度,保证工作面后方采空区顶板随回采推进及时垮落,充填采空区,降低采空区残余应力影响。

2.3 顶板定向水力压裂卸压技术

如图2所示,确定坚硬顶板岩层后,在工作面前方42202运输巷施工钻孔至预致裂坚硬岩层中,再在该岩层中施工水平段钻孔(即为致裂范围)。采用高压压裂泵组经过油管将高压液体注入封隔器内,高压液体再由中心管流入胶筒内囊腔,扩张胶筒,并使其与孔壁紧密接触,密封封隔器与钻孔空隙,封堵后泵注压力持续增加,压差滑套打开,高压水进入2个封隔器之间,对钻孔孔壁进行压裂,原始裂隙进一步扩张,并增生新裂隙,破坏坚硬顶板完整性,降低其强度,采用顶板定向水力压裂预处理措施,控制坚硬岩层中水力压裂裂隙的扩展方向,诱导水力压裂裂隙面扩展,可以破坏顶板悬顶结构,利于回采过程中顶板及时、安全垮落,继而降低回采期间矿压显现。

2.3.1 定向钻孔工艺

定向钻进技术是采用专用工具使钻孔轨迹按设计要求延伸至预定目标的钻探方法。其装备主要包括:定向钻机、定向钻杆、螺杆马达、定向钻头以及YHD2-1000T(A)随钻测量系统;其中螺杆马达以及随钻测量系统为定向钻进的核心。

在螺杆马达近水平定向钻进时,钻杆不旋转,通过螺杆钻具转子带动钻头回转来实现破碎岩石钻进。根据设计钻孔轨迹,在施工中,通过随钻测斜数据来实时调整螺杆钻具工具面向角,从而使钻孔的倾角和方位达到预定目标,原则上每3 m对钻孔进行一次参数测定,力求钻孔按照设计轨迹和要求钻进。因此,通过上述定向钻进施工技术以确保卸压钻孔准确钻入顶板坚硬岩层中。

2.3.2 分段压裂技术原理

本次施工采用双封单卡多点拖动管柱分段水力压工艺,其工作原理:当完成定向钻孔施工和压裂工具串送入指定位置后,通过双封隔器单卡压裂目标层位段,利用在封隔器中设计平衡泄压通道,实现了高压管柱压裂液与封隔器压力的平衡传递,保证“即压即封、卸压解封”的目标。

如图3所示,当高压压裂液达到3 MPa后封隔器实现完全坐封,继续增压压力达到5 MPa后,限流器打开,实现压裂段的压裂施工;压裂施工过程中,高压压裂液不断注入顶板岩层中,促使作用于岩层的水压力逐渐升高,当压力大于岩层破裂压力后,岩层的弹性余能以动能形式释放,表现为岩体压缩破裂、引起振动等动力现象,促使岩层产生新的裂缝系统,破坏岩层整体完整性,降低其强度;当完成第1段压裂施工后,关闭压裂孔口压裂泵注设备,进行孔口排水卸压,封隔器自动回弹至原有规格;利用定向钻机拖动孔口高压管柱,将封隔器拖动至设计位置,进行第2段压裂施工,如此循环,依次完成设计施工段的压裂施工,相邻压裂段形成三维立体连续性岩层裂缝,实现煤层坚硬顶板的有效弱化。

图3 覆岩顶板多次分段压裂施工Fig.3 Multistage fracturing construction of overlying roof

2.3.3 分段压裂工艺技术流程

双封单卡拖动管柱分段水力压工艺主要由压裂设备优选、压裂工具组合、工具选型、泵注流程等组成,分段压裂方式由里向外依次压裂,如图4所示。

图4 分段水力压裂工艺流程Fig.4 Staged hydraulic fracturing process flow

3 水力压裂工程应用

结合42202综放工作面地质条件分析,针对工作面回采期间1次见方、2次见方易发生强矿压显现的位置,设计钻孔布置方案,布置2个钻场,共6个钻孔,设计孔径96 mm,孔口1开96 mm钻进至直接顶,2开扩孔153 mm,下127 mm套管跨过岩层10 m。套管侯凝结束后,按照设计轨迹1开96 mm钻进至终孔,钻孔压裂目标层位为42煤层基本顶粉砂岩。方案具体设计内容如下所述。

3.1 作业地点选择

实现对工作面中部区域及回风巷道进行卸压的目的,将定向钻孔轨迹设定在42煤上部基本顶粉砂岩岩层中部;具体方案设计2个施工钻场,1号钻场距开切眼550 m,位于42202工作面运输巷30联巷;2号钻场距工作面开切眼810 m,42202工作面运输巷29联巷。

3.2 钻孔参数设计

各个钻场均布置3个钻孔,共计钻孔6个,单孔长度318~497 m;钻孔施工参数见表2。

表2 钻孔施工参数Table 2 Drilling construction parameters

1号和2号钻场的相邻钻孔设计为当相邻位置单个钻孔进行压裂时,两钻孔间距保持在30 m;当2个钻孔均需进行压裂时,钻孔间距为60 m。依据其它工作面压裂效果,初步设计压裂段间距30 m,压裂段长度6.5 m,单孔压裂7段,钻孔设计如图5所示。

图5 压裂钻孔设计Fig.5 Fracturing borehole design

现场施工1号、2号钻场累计进行分段压裂49段,最高压力30.7 MPa,最低压力9.8 MPa,最大破裂压降10.0 MPa,出现3 MPa以上明显压降368次,形成了有效的三维裂缝,降低了顶板整体强度。

3.3 压裂参数

利用压裂泵组自动监测系统,进行压裂过程中压力、流量等参数的监测和记录,绘制参数曲线如图6所示。

图6 SF2-1号钻孔压裂过程参数变化曲线Fig.6 Variation curve of parameters in fracturing process of drilling SF2-1

SF2-1号钻孔压裂过程监测注水压力及注水量变化如图7所示,分析可知,在封隔器封好钻孔后,启动压力泵进行注水压裂,水压急剧增大,第1段(313.01~318.79 m)压力达到峰值30.7 MPa时,压差滑套开启,此时裂缝开始起裂,此后,水压呈现紧密锯齿状波动变化,表明裂缝在相对稳定压力(裂缝扩展压力约为24 MPa)作用下不断发生扩展,最大压降值达到6.3 MPa。压裂时长持续约100 min后,停止作业,水压降为0,该位置压裂结束。第3段(248.37~254.15 m)压裂压力最大为24.7 MPa,裂缝扩展压力为20 MPa左右,最大压降为5.2 MPa。压裂过程中,压力变化整体平稳,注水量持续稳定增长,压裂效果明显,表明顶板岩层均匀性好,有利于水力裂缝大范围扩展,有效弱化、分割顶板岩层,其他钻孔压裂过程参数与上述结果一致。

4 压裂效果分析

在42202工作面回采过程中,利用矿压监测系统对支架压力进行动态监测,通过压裂前后工作面支架阻力,考察分段水力压裂顶板弱化效果;进一步对比分析回采推进过程中压裂施工区域前、后矿压显现情况,评价压裂整体效果,主要对比参数涉及回采过程中的来压强度、来压步距、动载系数及巷道顶帮变形情况。

4.1 液压支架压力分布特征

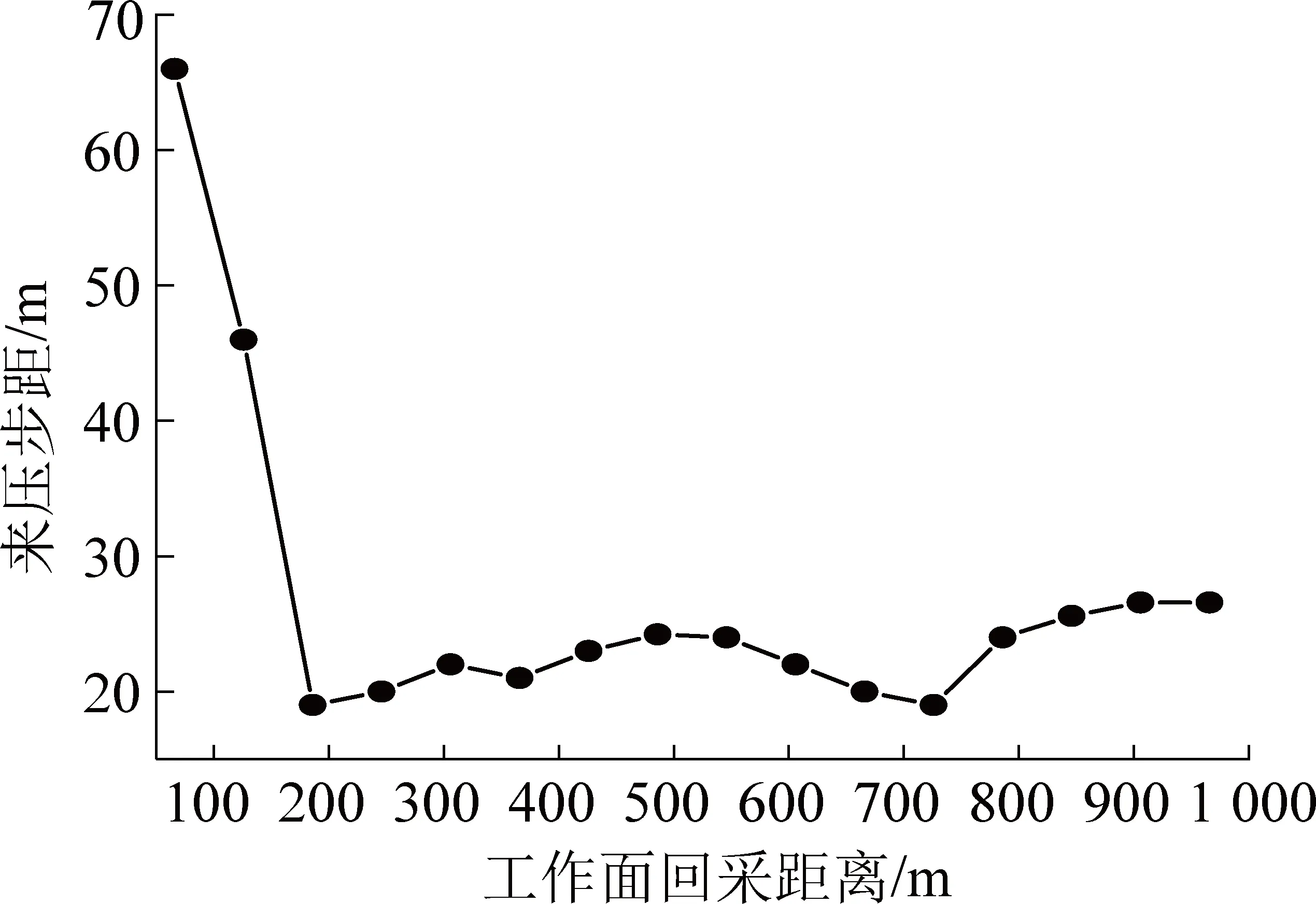

依据液压支架数据采集结果绘制支架阻力变化图(图7)。由图7分析可知,采取水力压裂控制措施后,42202工作面回采至第1次见方与第2次见方期间,整体支架阻力较低,约为30 MPa。同时,现场来压情况得到有效缓解,来压步距如图8所示,由图8、图9分析可知,工作面回采至66 m,初次来压,峰值压力为58.8 MPa,平均压力30.1 MPa,来压步距66 m。未进入压裂段前(推进67~182 m),周期来压峰值压力为59.1 MPa,平均34.4 MPa,周期来压步距44~46 m,来压范围大。进入压裂段后(推进182~716 m),周期来压峰值压力为50.1 MPa,平均31.1 MPa,周期来压步距19~25 m,整体来压范围明显降低。离开压裂段后(推进716~960 m),周期来压峰值压力为59.7 MPa,平均35.2 MPa,周期来压步距20~26 m,来压范围又增大。

图7 液压支架阻力数据平面Fig.7 Planar cloud map of hydraulic support resistance data

图8 42202工作面机尾来压步距Fig.8 Machine tail pressing step distance in No.42202 working face

图9 42202工作面未压裂区域Fig.9 Site map of No.42202 working face without fracturing

4.2 动载系数分布特征

覆岩运移直接影响支架工作阻力变化,用来压前和来压时支架上的顶板压力差异来描述顶板运移对支架工作阻力的影响,引入动载系数kd:

(5)

式中:FL、FW分别为来压、未来压的支架平均工作阻力。

由式(5)对工作面未压裂区域(推进716~960 m)来压前、后支架阻力数据进行计算可知,推进716~960 m位置未压裂区域整体动载系数为1.35~1.46,平均1.43;现场生产整体动载荷效应较大,来压期间,均伴随着工作面片帮,片帮深度最大1.0 m(图9a);同时,42202辅助运输巷副帮出现帮鼓及帮锚索锁具失效的现象(图9b)。

对工作面压裂区域(推进182~716 m)来压前、后支架阻力数据计算对比分析可知,施工水力压裂位置区域整体动载系数为1.32~1.44,平均1.37,动载荷效应较小,在来压期间,工作面煤壁较完整(图10a);并且,同等支护条件下42202运输巷副帮良好(图10b)。

图10 42202工作面施工压裂区域Fig.10 Construction fracturing area of No.42202 working face

4.3 辅运巷道矿压监测

4.3.1 围岩变形监测

在42202综放工作面辅运巷道距离开切眼200 m处开始每隔50 m布置1个测站,200~1 000 m共布置17个观测点,采用十字布点法监测断面位移,结果如图11所示。

由图11分析可知,1~6号测站(距离开切眼位置400~716 m,处在水力压裂区域)围岩的两帮移近量为160~180 mm,顶、底板移近量为100~140 mm;而7~9号测站(距离开切眼位置716~960 m,处在顶板未压裂区域)围岩的两帮移近量为180~300 mm,顶、底板移近量为140~160 mm;因此,对工作面坚硬顶板施工水力压裂进行弱化,可有效降低辅运巷道围岩变形。

4.3.2 围岩应力监测

42202辅运距开切眼400 m位置开始每隔50 m在正帮安装2个围岩钻孔应力计(1个深基点(15 m),1个浅基点(9 m)),钻孔应力计初始给定压力为4.0 MPa;选择距开切眼400~716 m压裂区域及716~960 m未压裂区域内的钻孔应力数据进行对比分析,应力监测结果如图12所示。

图12 42202辅运巷围岩应力监测Fig.12 Stress monitoring of surrounding rock along trough No.42202

由12分析可知,距离开切眼位置400~716 m,位于顶板水力压裂区域,浅部围岩应力增加1.5 MPa,深部围岩应力增加1.2 MPa,且增加缓慢;距离开切眼位置716~960 m,位于未压裂区域,浅部围岩应力增加5.0 MPa,深部围岩应力增加4.5 MPa,且增加显著;则对坚硬顶板采取水力压裂可以降低辅运巷道围岩应力,弱化采动应力对辅运巷道围岩的影响。

4.3.3 锚杆、锚索受力监测

42202辅运巷距开切眼400 m位置开始每隔50 m安装一组锚杆、锚索监测设备(每个监测点布置2个监测设备,1个顶板锚索监测,1个正帮锚杆监测),锚索初张力为120 kN,锚杆初始锚固力为65 kN;选择距开切眼400~716 m压裂区域及716~960 m未压裂区域内的锚杆、锚索应力数据进行对比分析,监测结果如图13所示。

图13 42202辅运锚杆、锚索受力监测Fig.13 Force monitoring of No.42202 anchor rod and anchor cable

由图13分析可知,距离开切眼400~716 m,位于水力压裂区域的锚索受力在135~162 kN,锚杆受力在65~73 kN;距离开切眼750~950 m,位于未压裂区域的锚索受力在140~182 kN,锚杆受力在68~102 kN;帮部锚杆受力在顶板压裂区出现了波动,但其整体受力较低;同时,顶板锚索受力在施工水力压裂后显著降低。

5 结 论

1)针对布尔台煤矿42202工作面由于采空区覆岩顶板悬顶易诱发剧烈矿压显现这一现状,通过理论分析确定其上覆岩层存在坚硬顶板难以垮落,无法充填采空区而大面积悬露于采空区上方,并进一步对其覆岩结构简化力学模型进行计算,揭示了坚硬顶板悬顶对矿压显现的影响。

2)基于坚硬顶板覆岩结构力学分析及其运移特征,进一步提出在42202工作面中部施工定向水力压裂来控制坚硬顶板垮落,避免矿压显现剧烈;并依据地质钻孔资料确定坚硬顶板层位,制定水力压裂钻孔技术方案,设计钻场位置、钻孔及压裂参数。

3)对水力压裂技术在布尔台煤矿42202工作面现场工业性试验结果分析可知:对42202工作面坚硬顶板施工定向水力压裂后,整体效果显著,整体来压步距明显降低,液压支架压力减小,且回采过程中受力未出现明显波动。

4)通过对42202工作面液压支架压力、动载系数和辅运巷道围岩变形、围岩应力及锚杆、索受力数据对比分析可知,压裂施工后,工作面压裂钻孔影响区域来压强度整体降低,尤其是来压峰值压力降幅明显,降低约10%;来压步距降低4%;来压前支架平均阻力降低2.6%;来压时支架平均阻力降低6.8%;动载系数降低4%;巷道收敛变形量减小;工作面煤壁片帮得到遏制;围岩应力减弱,锚杆、索受力下降,反映出坚硬顶板施工水力压裂弱化效果的有效性。对42202工作面覆岩粉砂岩层施工水力压裂弱化后,压裂卸压影响区域工作面来压强度整体降低,尤其是来压峰值压力降幅明显,降低约10%;来压步距降低4.0%;来压前支架平均阻力降低2.6%;来压时支架平均阻力降低6.8%;动载系数降低4%;工作面煤壁片帮得到遏制;同时,辅运巷两帮及顶底变形量分别减小100、30 mm;辅运巷浅部及深部围岩应力分别降低3.5、3.3 MPa,锚杆、锚索受力分别下降29、20 kN,反映出对坚硬顶板施工定向水力压裂能有效降低工作面矿压显现,可满足安全生产要求。