乙二胺四乙酸微胶囊阻化煤自燃性能研究

2022-10-07张嬿妮刘春辉王安鹏李乐乐

张嬿妮,舒 盼,刘春辉,王安鹏,李乐乐

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.西安科技大学 陕西省煤火灾害防治重点实验室,陕西 西安 710054; 3.国土资源部煤炭资源勘查与综合利用重点实验室,陕西 西安 710021)

0 引 言

煤自燃是煤矿生产中的主要自然灾害之一[1],严重影响着矿井的可持续发展。由煤炭自燃引起的矿井火灾,给煤矿企业带来成巨大经济损失,甚至危及煤矿工人的生命安全[2-3]。为了有效抑制煤自燃,延长其自然发火期,国内外学者进行了大量的研究,提出注水灌浆、填充、均压、阻化剂等多种防灭火技术和材料[4-6]。其中,阻化剂技术由于其工艺简单、适用性较强、经济成本低,成为广泛使用的防灭火技术之一[7]。

目前,阻化剂主要包括抗氧化剂类阻化剂、无机盐类阻化剂,离子液体阻化剂等[8-10]。谢锋承[11]采用多种实验手段,多角度综合分析了防老剂A和MgCl2的阻化规律和阻化机理。李玉春[12]以CO气体生成量和O2消耗量为具体指标进行了MgCl2、CaCl2和尿素的阻化效果测试,研究表明相对于常用的卤盐类阻化剂,同浓度下尿素的阻化效果更加优异。WANG等[13]采用FTIR试验对添加化学阻化剂的煤样进行测试,研究了阻化材料对煤氧化过程中官能团的变化规律。李金亮等[14]利用程序升温测试了不同百分比的过硫酸钠对煤氧化升温指标气体的影响,表明5%的过硫酸钠阻化剂具有良好的阻化效果,并根据FTIR试验测试了过硫酸钠对煤官能团的影响。

EDTA抗氧化剂是一种常见的金属离子螯合剂,其能与几乎所有二价金属离子(除碱金属外)结合生成可溶金属螯合物,从而使过渡金属离子失去活性,提高有机氧化的活化能[15]。金属螯合剂的这种特性广泛应用于土壤修复、植物提取、食品加工等方面[16-18]。微胶囊化技术在阻燃及阻化领域的应用可改善物体的外观及状态、提高材料的热分解温度、增强阻燃阻化效率等特点[19-20],被广泛应用与实践。虽然微胶囊阻燃技术的研究已经成熟,但因制备技术所限,所采用的壁材通常为聚酯、聚脲、聚氨酯等,这类材料开始热解的温度通常较高而不能及时有效的释放阻化芯材;而且,对于微胶囊的研究更多在于低温缓慢释放。因此,很难实现煤自燃的持续高效抑制。

鉴于目前这些问题,笔者以高效环保的EDTA阻化剂作为芯材,能够对环境温度产生响应、环保、成膜性好的聚乙二醇(PEG)作为壁材,利用熔化分散冷凝法制备出PEG6000-EDTA新型微胶囊阻化材料。通过同步热分析仪,测试阻化微胶囊对煤自燃特征温度点、热效应及活化能大小的影响,研究不同芯壁比例的阻化微胶囊对煤自燃特征的影响差异,优选最适芯壁比的阻化微胶囊。

1 微胶囊阻化剂制备试验

1.1 试验原料与试验仪器

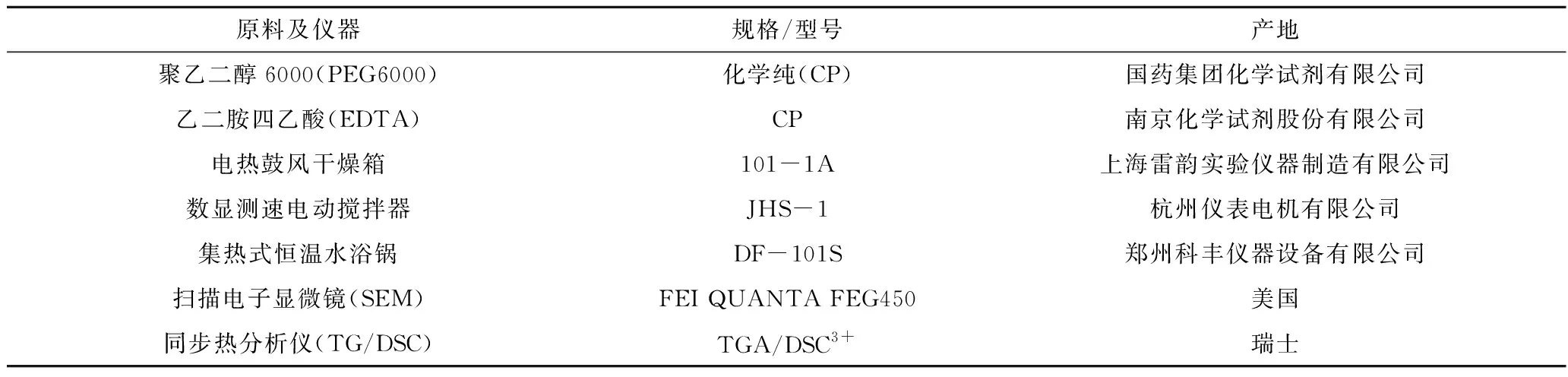

试验所用原料与仪器见表1。

表1 试验原料及仪器Table 1 Experimental materials and instruments

1.2 试验样品制备

1.2.1 微胶囊制备方法

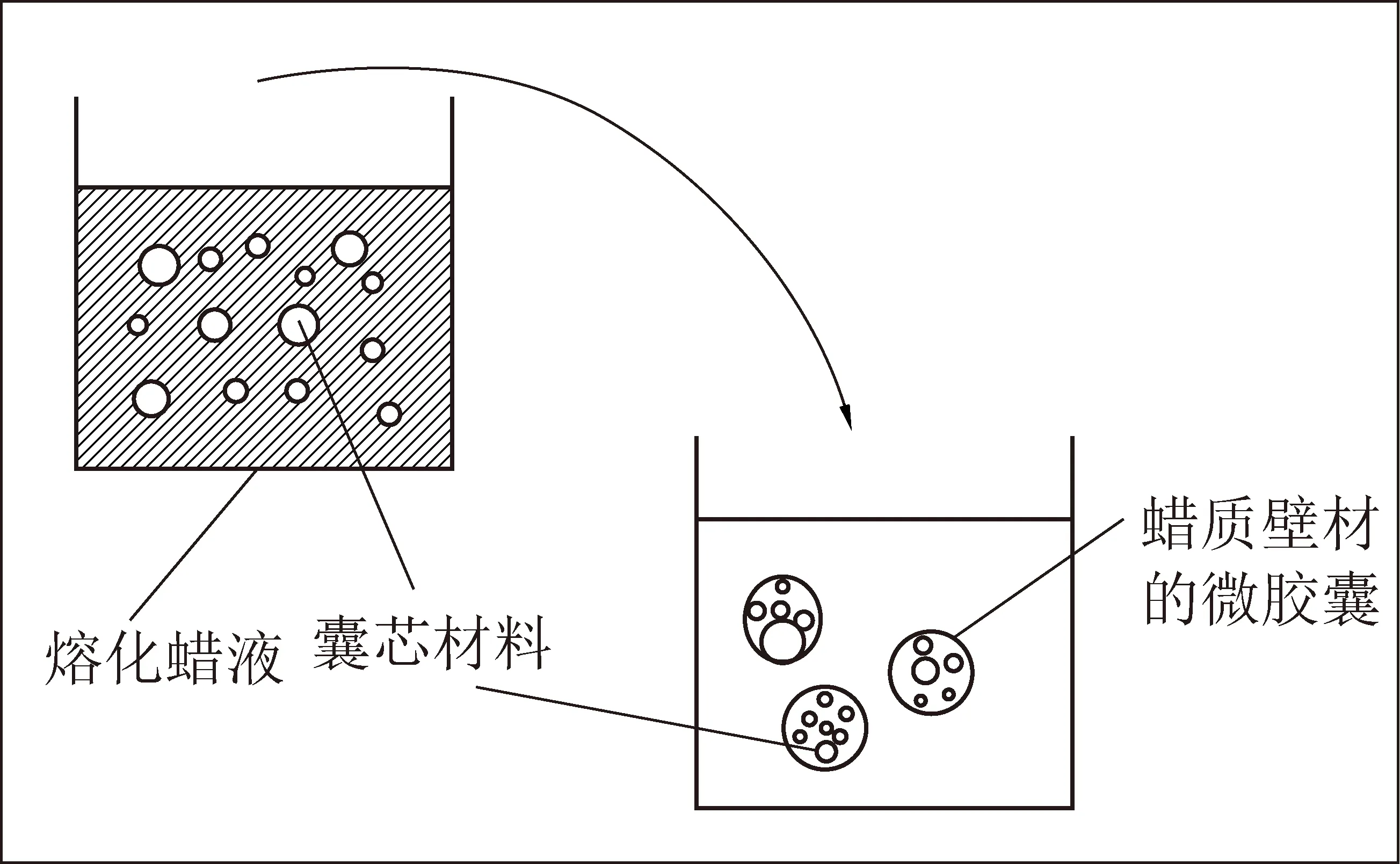

根据试验目的、选用的材料以及实验室的试验条件等,选用熔化分散冷凝法[21]制备微胶囊。

熔化分散冷凝法的制备原理是利用蜡状物、脂肪以及某些共聚物在受热时会发生软化变为液态这一性质来实现微胶囊化的。当壁材受热软化为液态后,将材料分散至液态蜡中形成分散体系,冷却时蜡状的壁材料就会围绕在芯材料周围重新固化形成微胶囊壁。图1为熔化分散冷凝法示意图,从图1中可以看出,熔化分散冷凝法制备微胶囊的基本流程是先把囊芯分散到熔化的石蜡中,再将其分散到介质水中,形成的微胶囊可为多核。

图1 熔化分散冷凝法示意Fig.1 Schematic diagram of melting dispersion condensation method

1.2.2 微胶囊制备流程如下。

利用天平精确称取36 g的PEG6000,置于100 mL 的烧杯中并放在温度为60 ℃恒温水浴锅内20 min以上,直至PEG6000完全熔融;其次,对EDTA进行粒径小于150目(0.1 mm)的筛分,并按照芯材与壁材为1∶2的比例利用天平精确称取18 g EDTA。

将称取好的EDTA添加至完全熔融的PEG6000中,利用电动搅拌器以300 r/min的速度搅拌15 min左右,直至EDTA均匀分散于熔融的PEG6000中后停止搅拌。

对EDTA-PEG6000的混合体系进行降温后,并对其干燥处理。将其置于恒定温度设置为35 ℃的电热鼓风干燥箱中干燥12 h。

对干燥后的固体充分研磨破碎后采用40~80目(0.425~0.180 mm)的筛子筛分,筛分所得白色固体粉末即为微胶囊阻化剂。

按照同样的方法制备芯壁比为1∶3、1∶4、1∶5的微胶囊阻化剂,用于后续研究。

1.3 试验条件

采用同步热分析仪,样品为原煤以及所附有制备的芯材与壁材质量比(简称芯壁比)分别为1∶2、1∶3、1∶4、1∶5微胶囊煤样,且微胶囊与煤样的质量比为1∶10。试验用煤量为8~10 mg,温度范围为30~800 ℃,升温速率5 ℃/min,试验过程中持续通入50 mL/min的标准空气。

采用QUANTA FEG-450型扫描电子显微镜。试验参数设置:加速电压20 kV,工作距离10.2 mm。

2 结果与讨论

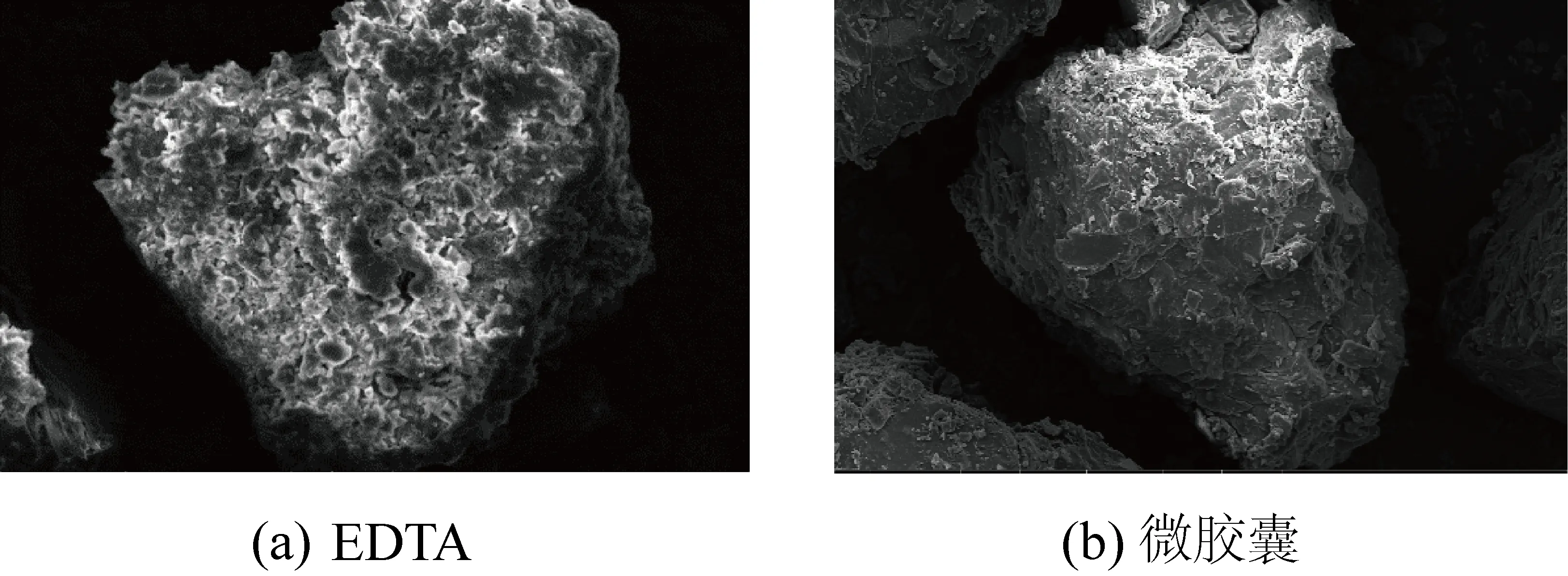

2.1 微胶囊微观形貌分析

图2a为EDTA的SEM放大1 000倍图,可以看到很明显的桃心形状、环状结构,粒径在10~20 μm。这是由于EDTA分子的独特结构导致的,EDTA分子是多齿配体形成的配合物,是具有环状结构的配合物。图2b为阻化微胶囊的SEM放大1 000 倍图,可以看到表面呈现“丝状“的结构,光滑致密,并且表面附有一些微小的粒子,其原因是由于聚乙二醇熔融后再结晶所形成的。这说明PEG已经成功将EDTA包覆。

图2 EDTA和微胶囊SEM图Fig.2 SEM of EDTA and microcapsule

2.2 微胶囊阻化煤样分析

2.2.1 微胶囊阻化煤样热重分析

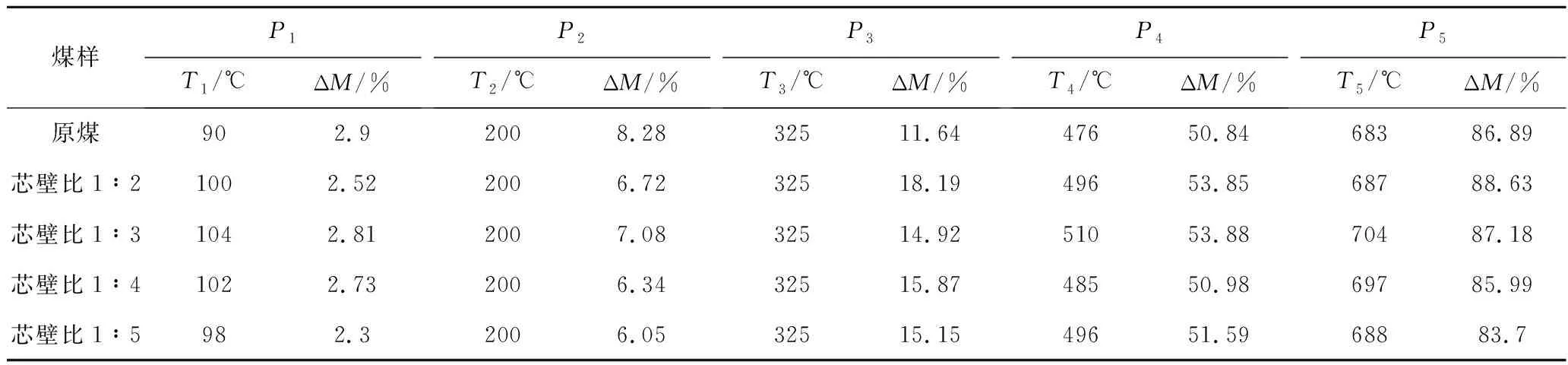

图3为含不同芯壁比微胶囊煤样的TG-DTG曲线,由图3可发现,结合质量损失率率的DTG曲线,可以把煤的氧化升温过程分为4个阶段,每个阶段对应不同的温度点。T1温度:DTG曲线第1个峰的顶点所对应的温度值;T2温度:原煤失重速率小于阻化煤样开始的温度;T3温度:原煤第2次失重速率大于阻化煤样的温度;T4温度:整个升温过程失重速率最大的温度;T5温度:质量基本不发生变化的温度。

4个阶段分别对应的温度段为:P1(30~200 ℃)、P2(200~325 ℃)、P3(325~683 ℃)、P4(683~800 ℃)。不同阶段所对应的温度T及质量损失率ΔM见表2。其中P4阶段为在氧化升温过程的可燃成分基本燃烧殆尽,煤样质量不在发生变化,故不在此列出。

表2 不同芯壁比微胶囊煤样各阶段失重情况Table 2 Weightlessness of coal samples at various stages with different core-wall ratios

由图3发现,在初期氧化阶段,阻化微胶囊对P1阶段的影响较为明显,有效减少了该阶段的质量损失率和失重速率。并且从表2可得到,质量残留率在200 ℃之前由原煤的91.72%分别提升到93.28%、92.92%、93.66%、93.95%。该阶段的T1温度点变化也比较明显,T1由原煤的90 ℃分别提升到100、104、102、98 ℃。由此可见,微胶囊对煤自燃的初期过程具有很好的抑制效果,其中以芯壁比为1∶3时最佳。这是由于该阶段温度较低,对防治煤自燃起主导效果的主要是PEG6000熔融后对煤体起到的吸热、覆盖作用,同时电离出H+惰化煤中的自由基,从而切断煤氧复合的链式反应。

在P2阶段,5种不同芯壁比微胶囊煤样均发生失重现象,且原煤相比含阻化微胶囊的煤样,失重现象更明显。其原因是在此阶段中,对原煤直接升温发生氧化,生成大量气体使煤失重;而含阻化微胶囊的煤样随着温度升高,PEG6000开始大量热解,分解成乙二醇、环氧乙烷等,同时伴有少量的EDTA中吸附水的蒸发所引起的质量减少。

当温度升高到325 ℃左右,开始进入P3阶段,此时对应的温度点有T4。从TG-DTG曲线可以发现含阻化微胶囊的煤样与原煤在P3阶段有明显的交叉点。T4由原煤的476 ℃分别增加到496、510、485、496 ℃。最大热失重速率由0.37%/min,分别减少到0.31、0.27、0.37、0.29。在P3阶段,微胶囊对煤的特征温度点、热失重速率都有很大的延缓。这是由于前期PEG6000和EDTA对煤起到很好的协同阻化作用,而随着温度的升高PEG6000开始分解放热,到340 ℃左右分解完毕,在一定程度上加快了煤的受热分解。同时EDTA继续分解,产生更多的H2O、CO2以及稳定的六元环螯合物,金属螯合物的生成迫使过渡金属离子中转移电子的能力失去,其催化作用降低,增加了煤表面活性自由基与氧之间化学反应的活化能,从而减缓煤的受热分解。

2.2.2 微胶囊阻化煤样热效应分析

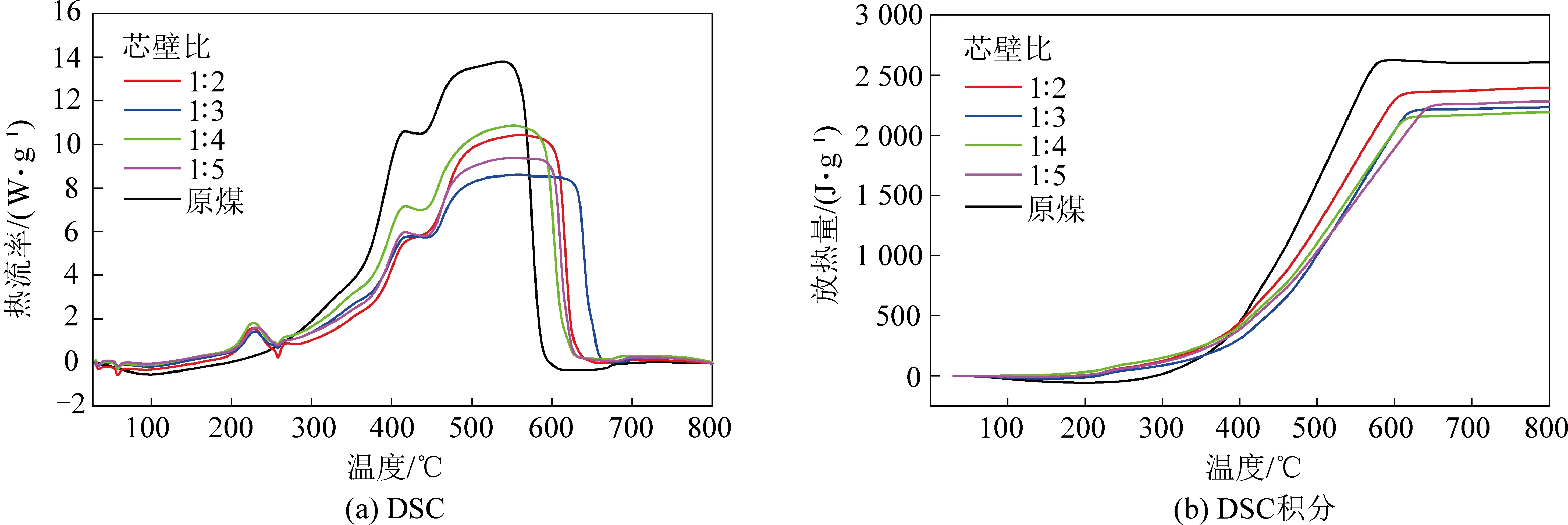

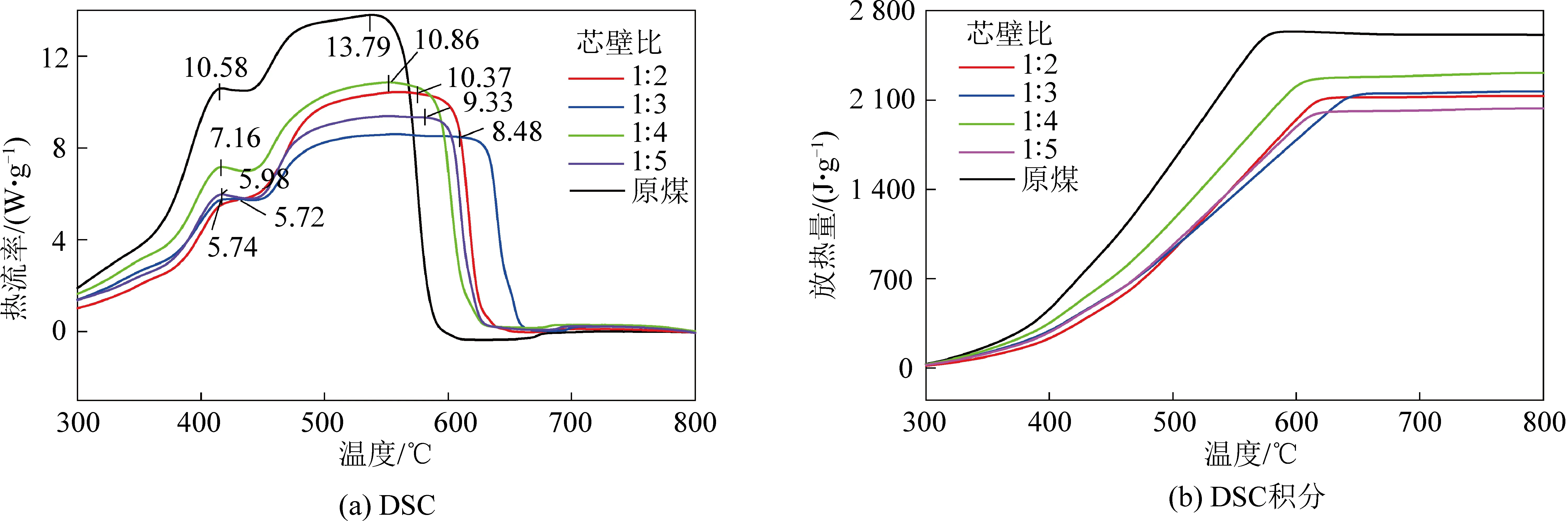

1)热效应分析。以5 ℃/min的升温速率,原样及添加阻化剂后3种样品的DSC(示差扫描量热法)曲线如图4所示。

图4 含不同芯壁比微胶囊煤样的热效应曲线Fig.4 Thermal effect curves of coal samples with different core-wall ratios

根据图4中DSC曲线可以看出,加入不同芯壁比微胶囊阻化材料后,测试样品的DSC曲线整体处于下降趋势;在煤样的高温阶段,阻化煤样的DSC曲线的峰值明显小于原煤,并且添加了芯壁比为1∶3微胶囊煤样的峰值下降尤为明显,各样品的热释放速率最大放热峰值由大到小基本为1∶4>1∶2>1∶5>1∶3。在DSC曲线中,煤氧复合反应释放热量的速率随温度不断上升而加快,当温度升高至放热速率与吸热速率相等时,此时所对应的温度点即为热平衡温度[22]。放热阶段DSC曲线出现数值最大时所对应的温度就是煤样的最大放热速率温度[23]。不同芯壁比微胶囊煤样相关的热效应参数值见表3。

表3 不同芯壁比微胶囊煤样热效应相关参数Table 3 Thermal effect parameters of coal samples with different core-wall ratios

在煤样氧化反应的整个升温过程中,与原煤对比来看,4种不同芯壁比微胶囊材料对煤体都产生了良好的阻化作用。从表3中可以看出,微胶囊阻化材料使煤体的热平衡温度、放热速率和放热量有所降低,而使最大放热速率温度有所增加,说明阻化材料有效延缓了煤体发生氧化升温。

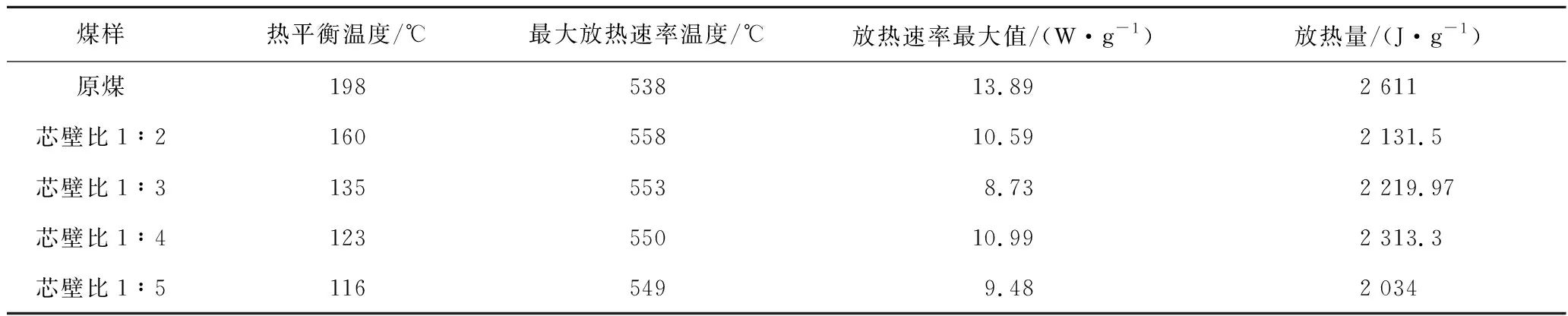

2)分阶段热效应分析。以原煤的热平衡温度点、阻化煤样的第一个放热峰终止点为界,同样将煤样的DSC线分3个阶段进行分析,此阶段划分和热重曲线温度段划分相匹配。

①热效应阶段1。由图5可知,该阶段主要为原煤的初始放热阶段,原煤主要以吸热反应为主。阻化煤样也存在这样的吸热峰,并且随着芯壁比的减小,吸热峰的面积也随之减小。热流量由0.54 W/g 依次减小到0.34、0.19、0.13、0.06 W/g,放热量由-52.1 J/g依次增加到5.3、14.1、21.3、20.2 J/g。其原因是该阶段主要发生的是吸热反应,加入微胶囊后对反应具有一定的抑制作用,同时微胶囊也会分解放热,因此含阻化微胶囊煤样的放热量会大于原煤样。同时,还可以发现在34 ℃和58 ℃ 左右分别存在一个明显的吸热峰,且随着壁材添加量的增加而增强。这是由于在这两个温度下,壁材发生不同程度熔融吸热导致的。

图5 热效应阶段1Fig.5 Thermal effect stage 1

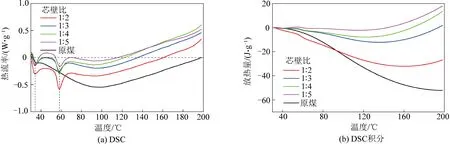

②热效应阶段2。如图6所示。该阶段主要为原煤的缓慢放热阶段,伴随少量煤的脱附作用而逐渐释放热量。含阻化微胶囊煤样出现了比较明显的放热峰,峰值依次为1.58、1.42、1.82、1.59 W/g。不同芯壁比微胶囊煤样总放热量依次为73.6、92.6、103、112.8、127.5 J/g。阻化煤样较原煤样放热量明显增加,主要原因在于,该阶段主要为PEG6000的分解,其放热量远大于煤的热解所产生的热量,因此会有明显的放热峰。同时,也可以观察到258 ℃存在一个明显的吸热峰,其原因是该温度下壁材分解后释放出的芯材,熔融吸热发生相变,由固体转变为液体导致的。随着温度进一步升高,随着PEG6000分解完毕以及EDTA的阻燃作用,在278 ℃后,原煤样的热流量完全超过了阻化煤样。并有进一步拉开的趋势。

图6 热效应阶段2Fig.6 Thermal effect stage 2

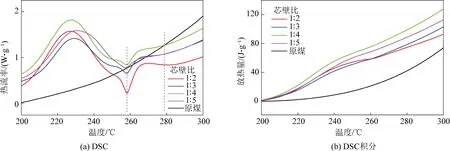

③热效应阶段3。如图7所示,在290 ℃左右以后,DSC曲线在煤的受热分解及燃烧阶段呈现出明显的规律性。热流率从大到小依次为原煤>芯壁比1∶4>芯壁比1∶2>芯壁比1∶5>芯壁比1∶3。同时,可以发现DSC曲线上存在两个大的放热峰,第一个放热峰分别为10.58、7.16、5.98、5.74、5.72 W/g,阻化煤样相比于原煤热流率减少了45.9%。第2个放热峰分别为13.79、10.86、10.37、9.33、8.48 W/g,热流率减少了38.5%。总放热量依次为2 611、2 131.5、2 167.8、2 313.3、2 034 J/g,减少了22.1%。这表明阻化微胶囊能降低受热分解及燃烧阶段的放热速率,并对放热过程有一定的延缓作用。

图7 热效应阶段3Fig.7 Thermal effect stage 3

3 煤氧化热分析动力学

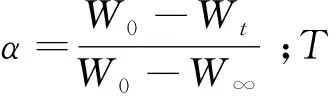

有关动力学的问题通常采用下式解算[24]为

(1)

根据阿仑尼乌斯(Arrhenius)方程,两者间的关系表示为:

(2)

式中:R为气体常数,为8.314 J/(mol·K);A为指前因子,s-1;T为热力学温度,℃;E为活化能,kJ/mol;由于试验采用恒定升温速率,则T=T0+βt,β为升温速率,℃/min。

由式(1)、式(2)整理可得Coats-Redfern方程[25]为

(3)

(4)

(5)

(6)

煤与氧气反应为化学一级反应[25-26],可取n=1,则动力学方程可简化为Y=bX+a。

3.1 P1阶段

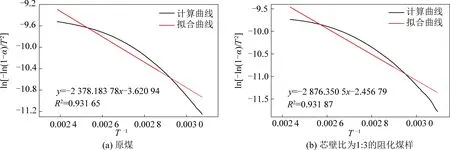

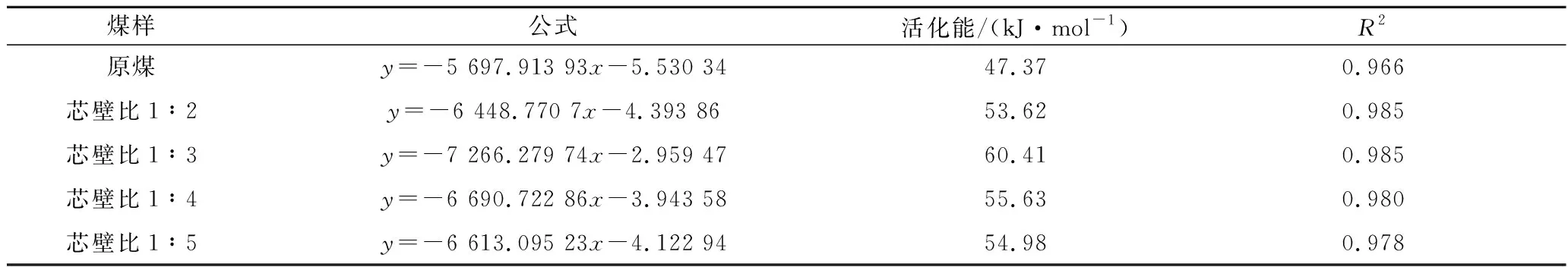

图8为P1阶段原煤和芯壁比为1∶3阻化煤样的活化能拟合曲线(其他阻化煤样研究方法相同),P1阶段活化能参数见表4。

图8 不同芯壁比微胶囊煤样P1阶段拟合曲线Fig.8 P1 fitting curve of coal samples with different core-wall ratios

对于活化能E而言,阻化煤样的活化能均大于原始煤样,这表明微胶囊在煤的初期氧化阶段具有一定的阻化效果。其中,芯壁比为1∶3的微胶囊阻化材料的阻化效果最好,其活化能比原煤提高了4.14 kJ/mol。

这是因为在200 ℃以前,PEG6000电离出H+惰化煤中的活性自由基较少,随着温度升高所需的能量更高,因此阻化煤样的活化能均大于原煤。

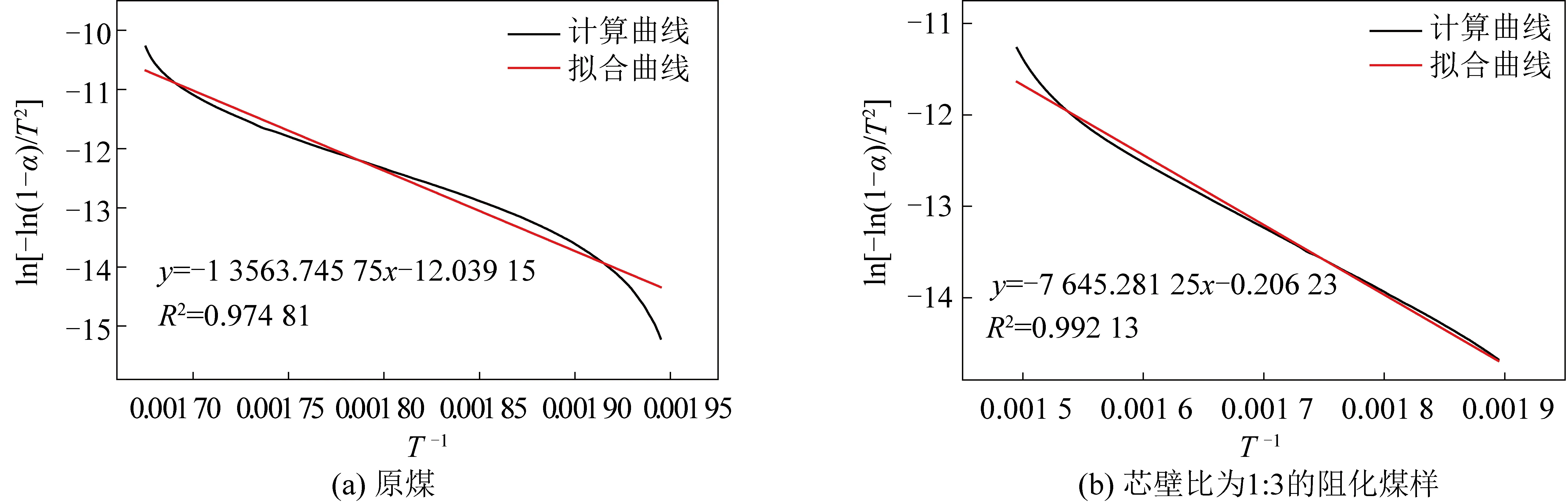

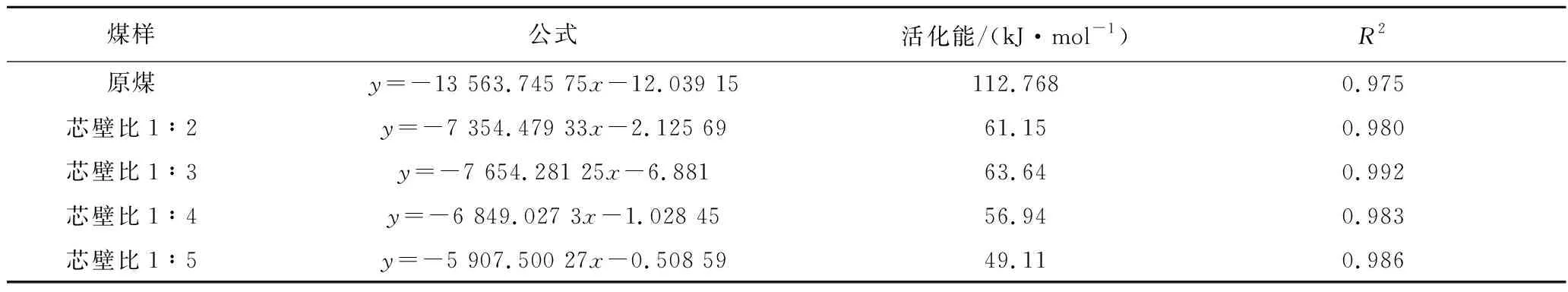

3.2 P2阶段

由图9、表5可以看出,在P2阶段,阻化煤样的活化能大幅度下降,且值均小于原煤,说明该阶段微胶囊阻化材料对煤自燃的阻化效果不明显,反之在一定程度上起到了促进煤发生自燃的作用;其次,阻化煤样活化能相比原始煤样而言,降低范围为49.13~63.66 kJ/mol。这是由于在200 ℃以后,随着温度升高PEG6000电离出H+惰化煤中的活性自由基增加,煤氧化所需能量减少,从而使所需活化能大幅度减小。

图9 不同芯壁比微胶囊煤样P2阶段拟合曲线Fig.9 P2 fitting curve of coal samples with different core-wall ratios

表5 不同芯壁比微胶囊煤样P2阶段活化能参数Table 5 Activation energy parameters of coal samples with different core wall ratios at P2 stage

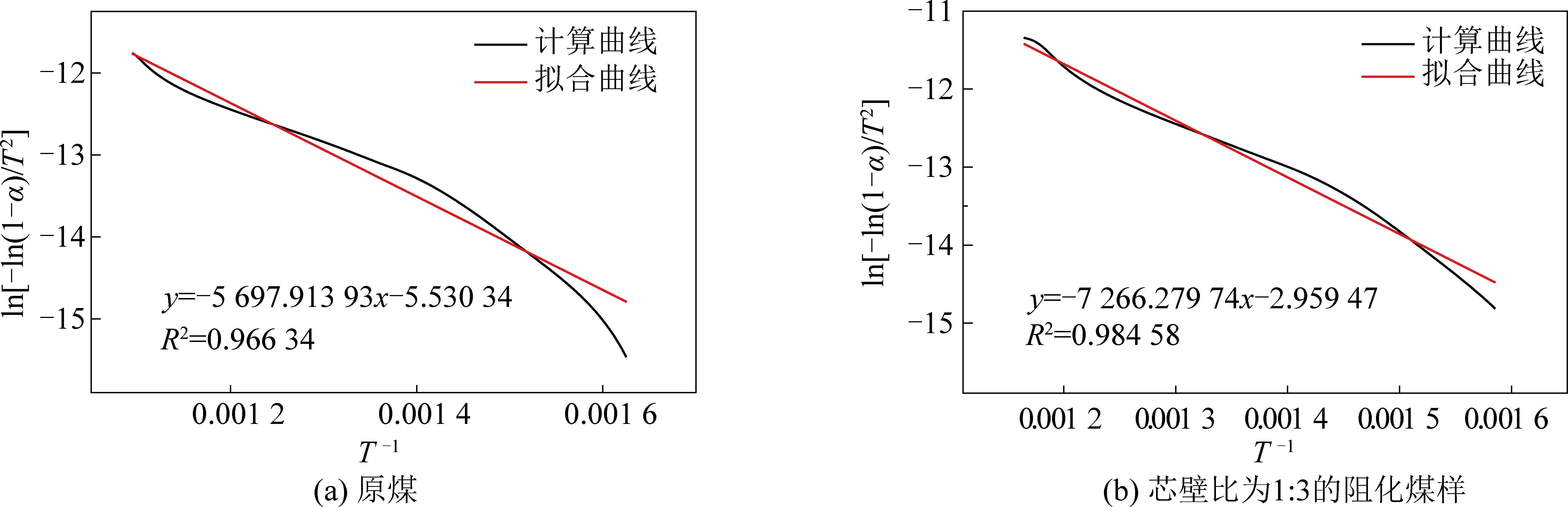

3.3 P3阶段

由图10、表6可以发现,在P3阶段,含阻化微胶囊煤样的活化能相比于原煤样显著提升,这表明不同芯壁比的微胶囊阻化材料均对煤体发生自燃起到良好的阻化作用。其中,芯壁比为1∶3的阻化煤样活化能远远高于原始煤样,其活化能比原煤提高了13.04 kJ/mol。这是由于340 ℃以后EDTA分解,与煤中的金属离子以配位键的形式结合,形成稳定的六元环螯合物,增加了煤表面活性自由基与氧之间化学反应的活化能,从而减缓煤的受热分解。

图10 不同芯壁比微胶囊煤样P3阶段拟合曲线Fig.10 P3 fitting curve of coal samples with different core-wall ratios

表6 不同芯壁比微胶囊煤样P3阶段活化能参数Table 6 Activation energy parameters of coal samples with different core wall ratios at P3 stage

4 结 论

1)不同芯壁比微胶囊对煤样阻化性能主要体现在TG和DSC曲线的第1和第3阶段。第1阶段,T1温度由90 ℃提升到104 ℃,热流量由0.54 W/g 减小到0.06 W/g;第3阶段,T3温度由476.2 ℃提升到510 ℃,热流量由10.58 W/g减小到5.72 W/g,总放热量由2 611 J/g减少到2 034 J/g。

2)针对TG曲线划分3个阶段进行活化能的计算。计算结果表明,在P1和P3阶段,阻化煤样的表观活化能均大于原煤,其提升范围为4.14~13.04 kJ/mol;但在P2阶段,阻化煤样的表观活化能却均小于原煤,其降低范围为49.13~63.66 kJ/mol。

3)综合分析后发现,当微胶囊芯壁比为1∶3时,微胶囊阻化材料对煤自燃的阻化效果最明显。其极大减小了煤自燃的放热量、放热速率及质量损失率,并有效延迟了煤自燃温度。研究对煤火灾害防治理论与方法具有重要意义。