电驱动连续碳纤维增强形状记忆复合材料镂空结构设计

2022-10-06王鸿雁付昆昆章中森

王鸿雁, 李 岩, 付昆昆, 章中森

(同济大学 航空航天与力学学院, 上海 200092)

智能材料是指自身一种或多种性质(如阻尼、刚度、形状、电阻等)会在激励(如力、热、光、电、磁等)作用下,发生显著变化的材料[1]。能随环境变化特性的智能材料在航空航天以及国防产业有广泛的应用,根据市场研究机构Grand View Research的估计,这两个领域将会是推动全球智能材料市场在2025 年达到982 亿美元规模的关键[2],近年来对智能材料的轻量化、智能化又提出了新的需求。形状记忆材料作为智能材料的一种,包括形状记忆合金(shape memory alloy,SMA)、形状记忆聚合物(shape memory polymer,SMP)和形状记忆陶瓷(shape memory ceramics,SMC)。与SMA 相比,SMP 具有质量轻、成本低、变形大和生物降解性好等优点[3-4]。SMP 的驱动方式主要分为热驱动、电驱动、磁驱动、光驱动、溶液驱动等[5-6]。现有SMP多采用热驱动方式,需将SMP 置于热环境中才能发生主动变形,因此,结构温度精确控制及远程自驱动难度大。电驱动SMP 是在SMP 中加入导电材料,如炭黑、碳纳米管、短切碳纤维、连续碳纤维等。这种驱动方式具有导电材料选材广泛、驱动方式简单等优点。与颗粒导电材料相比,连续碳纤维具备更为优良稳定的导电性能和力学性能,因此,连续碳纤维增强形状记忆复合材料因其制备工艺简单、形状控制精确和高回复性能等特点[7-8],引起各国学者的广泛关注。传统的复合材料制备工艺只可以得到简单构型,无法实现结构与材料的灵活设计,而3D 打印利用数字化手段可以实现传统制造方法无法成型的复杂结构制备。3D 打印又称增材制造,是一种以数字模型文件为基础,运用粉末状金属或塑料等可黏合材料,通过逐层打印的方式来构造物体的技术[9]。熔融沉积技术(fused deposition modeling,FDM)是利用数学软件将模型分层定位,通过加热层挤出热塑性纤维逐层堆叠得到试样。FDM 打印结构的力学特性取决于几个参数,如熔融线沉积高度、宽度、挤出温度等[10]。利用FDM 进行电驱动连续碳纤维增强形状记忆复合材料(continuous carbon fiber reinforced shape memory composites,CFSMPC)的3D 打印是一种潜在的轻质、高强度智能复合材料结构制造工艺[11]。

通过设计CFSMPC 结构可实现结构变形的精确控制,并提升聚合物的力学性能。连续碳纤维增强复合材料的轻质多胞结构是一种具有低密度的高性能结构[12]。Dong 等[13]设计了CFSMPC 多胞结构,仅加入3.8%(质量分数)的纤维含量,结构的抗拉强度提高至300%以上,胞长10 mm 的结构在80 ℃水浴中回复率为86.7%,而继续增加单元长度和纤维体积含量则会引起形状回复率的降低。目前,在电驱动CFSMPC 可控变形领域,已有学者从热膨胀系数差异[14]、碳纤维的电阻变化[15]等方面开展可控变形研究,建立了变形参数和热膨胀系数、碳纤维电阻间的对应关系,实现了CFSMPC的变形控制。然而,温度是CFSMPC 发生形状记忆效应的本质因素,而变形所需的热量主要由碳纤维的电热效应产生,单束碳纤维产生的热量在SMP 结构中由于热传导的不均匀性,会形成较大的温度梯度,处于低温区的SMP 无法提供变形驱动力,并抑制温度已达到Tg区域的变形回复,影响结构的整体形状记忆回复性能。CFSMPC 镂空结构可在提升碳纤维体积分数基础上,实现较为均匀的温度分布,从而提升复合材料的形状回复性能。目前,针对控制温度分布可控变形结构的研究较少。

国内外学者针对SMP 复合材料的设计开展了一些研究工作。Shi 等[16]对碳纳米管增强SMP 壳结构在玻璃化转变温度以上的折叠过程进行了有限元分析,研究了壳结构几何参数对形状记忆性能的影响。Baghani 等[17]考虑了多轴热应力加载、小应变条件下的时间、温度、应力和应变的关系,建立了三维颗粒增强形状记忆聚合物复合材料的本构模型。Nishikawa 等[18]构建了短纤维增强SMP 复合材料的有限元模型,研究了纤维对于SMP 复合材料形状记忆特性的影响。Bergman 等[19]构建了CFSMPC 有限元梁模型,进行了CFSMPC悬臂梁的形状固定数值模拟。Tan 等[20]基于复合材料桥联理论构建了单向CFSMPC 的本构模型,并预测了其在形状记忆循环过程中的回复应力以及应变的储存和释放。上述的研究工作均在CFSMPC 回复过程施加温度约束开展计算,无法体现单束碳纤维电热效应引起的温度分布不均性及回复过程中电-热-力的耦合效应。

本研究设计了CFSMPC 镂空结构,通过向聚乳酸(polylactic acid,PLA)中引入碳纤维得到轻质高强复合材料镂空结构,并基于温度控制实现自驱动可控变形。采用3D 打印制备样品,利用实验方法研究镂空结构的形状记忆性能和力学性能,探讨镂空结构几何参数对镂空结构形状记忆性能和力学性能的影响规律。最后,通过建立电-热-力耦合有限元模型,对CFSMPC 电驱动形状记忆回复过程仿真,阐明CFSMPC 镂空结构形状记忆回复的机理。

1 实验材料及方法

1.1 实验样品与设备

CFSMPC 样品为三层结构,PLA 在外层,连续碳纤维在中间层。碳纤维采用东丽公司生产的碳纤维丝束(T300b),线密度为145 Tex,密度为1.32 g/cm3。PLA 线材为ESUN 公司生产(牌号为ePLA-LW),线材直径为1.75 mm,密度为1.15 g/cm3,经DSC 实验测得PLA 玻璃化转变温度Tg为67 ℃。

CFSMPC 样品制备工艺如下:首先,利用AutoCad 进行结构设计,利用Cura 切片软件进行打印路径规划,并采用Infinity New X1 打印机(图1(a))进行PLA 酸层的制备。然后,采用实验室自主搭建的FDM 打印平台完成连续碳纤维丝束在PLA 层上的打印(图1(b))。碳纤维按照既定路线打印完成后,采用Infinity New X1 打印机完成其余PLA 层的打印,3D 打印具体工艺参数见表1。利用上述工艺成型PLA 镂空结构试样(编号为PLA-3、PLA-4 和PLA-5,对应胞宽为3 mm、4 mm和5 mm)和碳纤维增强CFSMPC 镂空结构试样(编号为CP-3、CP-4、CP-5,对应胞宽为3 mm、4 mm、5 mm)(图1(c))。

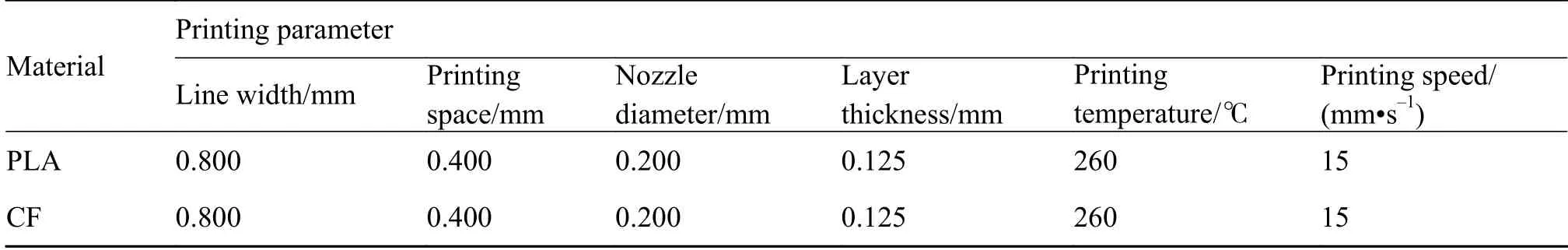

表1 3D 打印技术参数Table 1 3D printing technical parameters

1.2 拉伸性能测试

采用准静态力学性能拉伸实验测试3D 打印的PLA 及CFSMPC 的拉伸性能。对于PLA 样品,测试按照ASTM D638 标准开展,样品采用哑铃型,总长115 mm,厚度3 mm,标距33 mm。对于CFSMPC 样品,根据ASTM D3039 标准,样品尺寸为60 mm×15 mm×1 mm,标距30 mm,实验设备采用WANCE 万能试验机。拉伸速率设定为2 mm/min。每组样品测试5 次,获得数据的平均值。

1.3 电驱动形状记忆性能测试

CFSMPC 的一个电驱动形状记忆循环如图2(a)所示,首先将样品加热至90 ℃(高于Tg=67 ℃),然后施加外力,弯曲至临时形状;之后,冷却至室温,临时形状被固定,同时撤去外力;碳纤维接通电源后,PLA 逐渐升温达到Tg后,在无外力约束情况下,试样形状开始回复,此阶段为形状回复阶段,直至试样回复至初始形状。本研究电驱动形状记忆回复过程中的温度及变形观测装置如图2(b)所示。试样的形状回复过程采用高清摄像机记录,并得到不同时间试样形状回复的图片,同时用红外热成像仪记录回复过程的温度分布。回复过程以试样接通电源为起点,以试样形状没有明显回复为终点。图2(c)为回复力测试实验设备,除传感器外,与电热变形值测试实验设备一致。由于试样回复力小,自制了回复力测试装置,所采用的力传感器(DYLY-109)精度为500 mN,用于记录试样回复过程中的载荷。

1.4 有限元模型

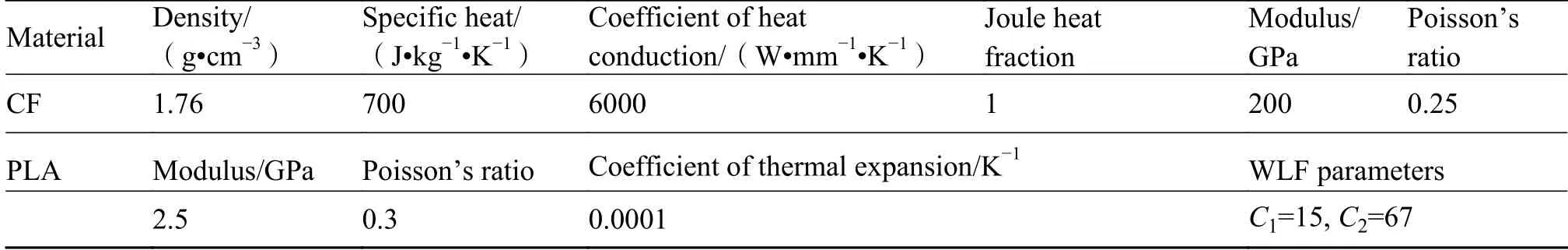

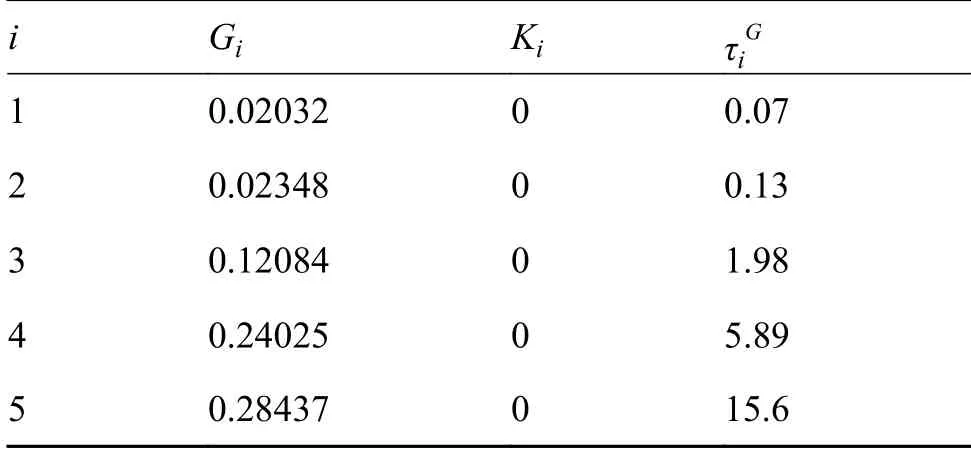

建立电-热-力耦合有限元仿真模型预测CFSMPC的形状回复性能,模型尺寸为16.8 mm×60 mm×1 mm,将碳纤维简化为直径为0.2 mm 的圆柱。连续碳纤维和PLA 的电学、热学和力学性能如表2 所示。由于PLA 在形状记忆过程涉及黏弹性变形,拟采用五阶Prony 级黏弹性本构属性,具体性能如表3 所示。利用刚体限制CFSMPC 试样的位移,辅助试样完成弯曲变形,挡条与试样设置Surface to surface 接触,接触属性定义为刚性、无摩擦接触。试样的左端采用固支边界条件,右端施加位移约束。电驱动CFSMPC 的形状记忆回复仿真分析步骤如下:(1)施加均匀的温度场,温度设为100 ℃,对右侧端面施加30 mm 向上的位移,使CFSMPC发生预变形;(2)保持位移,将温度降至20 ℃,使得CFSMPC 变形固定;(3)保持低温20 ℃,同时撤去位移约束,使得CFSMPC 继续保持固定形状;(4)对碳纤维进行通电,电势设为6 V(图3(b)),通过碳纤维电热效应产热,驱动PLA 发生形状回复。有限元模型网格密度为0.5,单元数为20000个,单元类型设置为电-热-力耦合线性单元。

表2 有限元模型的材料参数Table 2 Material properties of FE model

表3 Abaqus 中的五阶Prony 级数参数Table 3 Parameters of fifth-order Prony series in Abaqus

2 结果与讨论

2.1 拉伸性能

以胞宽为4 mm 的试样PLA-4、CP-4 分析镂空结构以及碳纤维的引入对复合材料力学性能的影响。图4(a)为三种样品的拉伸载荷-位移曲线。由图4(a)可以看出,PLA 材料塑性较好,断裂强度为22.4 MPa,断裂伸长率为8.3%。由于镂空结构横截面积减小,拉伸载荷明显降低,但在镂空结构中引入碳纤维后,拉伸性能提升明显,CP-4 样件的最大拉力较PLA-4 样件提升了16.4%,说明碳纤维作为增强相提高了结构的抗拉性能。图4(b)为准静态拉伸后试样破坏形貌。由图4(b)可以看出,PLA试样测试区出现裂纹,断面处有FDM 工艺形成单向分布的PLA 单丝拔出。PLA-4 在外侧两胞壁上出现断口,呈现多级破坏。而CP-4 胞壁在同一位置破坏,有碳纤维拔出,且结构的横截面光滑,没有明显的分层损伤,表明复合材料打印层间具有较高的界面性能。

镂空胞宽决定了镂空结构的碳纤维体积分数,从而影响CFSMPC 的力学性能。图5 具体对比了三种试样最大拉伸载荷和拉伸强度。由图5 可以发现:镂空结构的拉伸载荷均小于非镂空结构,且两类镂空结构的拉伸载荷均与胞宽正相关;引入碳纤维后的镂空结构,拉伸载荷有所提升,CP-3、CP-4、CP-5 分别比相应的PLA 镂空结构提高了9.7%、16%、12.5%。在拉伸强度方面,镂空结构的强度均比非镂空结构有所提升,但镂空结构的拉伸强度与胞宽负相关;引入碳纤维后,镂空结构的强度进一步提升,其中,CP-3 较非镂空结构强度提升66%。镂空结构由于承载的材料减少,因此在拉伸载荷方面不具备优势,但是由于单胞破坏后剩余结构可以继续承力,且试样横截面积减小,因此镂空结构强度高于非镂空结构。镂空结构引入碳纤维后,更小的胞宽可以得到更高的强度,说明提升单胞的纤维体积分数可以得到更好的强度提升效果。

2.2 电驱动形状记忆性能

在试样两端接通6 V 电压,CFSMPC 试样均发生了电驱动形状回复。图6 为CP-5 试样电驱动形状记忆回复的过程。由图6 可以看出,通电21 s 时回复角度已经达到176°。图7(a)为CP-3、CP-4、CP-5 试样的电热效应红外图像。由图7(a)可以看出,胞宽越小的试样,单胞温度分布越均匀,但由于单胞间距较近,热量辐射导致镂空区域温度也有所上升。图7(b)为CP-3、CP-4、CP-5 试样横向温度分布。由图7(b)可以看出,CP-3、CP-4、CP-5 试样最高温度分别为93 ℃、92 ℃、90 ℃,试样CP-3 最高温度稍高于CP-4、CP-5 试样,且随着胞宽减小,温度分布由尖锐逐渐变得平缓。这是由于胞宽小,碳纤维生热后热量扩散范围小,因此,温度更均匀,平均温度更高。PLA 的Tg为67 ℃,由温度分布可以看出胞宽越小,温度位于Tg以上的区域就越多。

图8(a)为试样回复率-时间曲线。由图8(a)可以看出,PLA 试样回复率仅为80%,而镂空试样回复率均超过97%。非镂空试样回复时间为40 s,而CP-3、CP-4、CP-5 的回复时间仅为11 s、12 s、20 s。采用镂空设计结构的回复率和回复速度均有大幅度提升,且胞宽越小,形状回复性能的提升越明显。这是由于镂空试样中胞壁温度分布更均匀,胞壁平均温度比非镂空试样更高,并且胞宽越小这种均匀性越明显,因此,形状记忆回复性能越优异。

利用回复力测试装置测得的回复力-时间曲线如图8(b)所示。由图8(b)可以看到,回复力变化有两个阶段:第一阶段随着碳纤维电热效应进行,试样温度快速升高,达到Tg后试样回复力上升最快并达到峰值;第二阶段,随着试样内部存储应力的释放,回复力开始下降,最终完成形状回复。图8(b)中CP-3、CP-4、CP-5 最大回复力分别为95 mN、101 mN、83 mN,而PLA 的最大回复力仅为78 mN。可以发现,虽然镂空后PLA 材料含量降低,但试样的回复力却有所提升,这是因为引入一个镂空区域后,温度达到Tg的可逆相的变形不受温度未达到Tg的PLA 约束,试样局部变形相对更大,从而释放出更大变形回复力。

2.3 有限元仿真结果分析

本节采用有限元方法对试样的形状记忆性能和机理开展研究。图9(a)为通电后碳纤维在PLA 中的稳态温度分布。由图9(a)可以看出,碳纤维中心温度最高可达168 ℃,温度由碳纤维中心向外逐渐降低,呈现一定的温度梯度。由于试样厚度仅为1 mm,故上下表面温度迅速上升,试样宽度方向的温度则由胞宽决定。图9(b)为CP-3、CP-4、CP-5 在电热驱动下的稳态温度分布。由图9(b)可以发现,CP-3 胞壁上温度分布更为均匀,CP-5 胞壁则存在明显的温度梯度。对比仿真结果与实验值,可以发现各试样温度分布状态接近,具有相同的分布规律,但基材PLA 最高温度的仿真值要略大于实验值(图9(c)),可能原因是升温后PLA 材料参数发生改变,而有限元模型中则假设其保持不变。

CFSMPC 镂空结构电驱动形状记忆过程包括四个阶段:高温变形、降温固定、低温卸载和电驱动回复,图10 为试样在四个阶段的应力云图。由图10 看出,在加热变形阶段,CP-3 外侧两胞壁上的应力小于中间胞壁,中间胞壁的弯曲中心处应力最大,且可以看到胞壁发生扭曲变形;CP-4 中间胞壁应力较小于两侧胞壁,可以观察到胞壁上出现高应力区;CP-5 的三条胞壁上的应力状态较为接近,这是由于胞宽增大,胞壁弯曲时不易失稳扭曲,并且可以看到碳纤维所在区域存在应力集中,胞壁上存在高应力区;在降温固定阶段,3 个试样的应力分布都逐渐均匀,其中CP-5 依然清晰可见高应力区,这是由于碳纤维与周围PLA 的热膨胀系数差异导致的内应力,由于CP-3 胞宽较小,热膨胀带来的应力由于PLA 发生弹性变形得以抵消;施加电流后,3 个试样均快速发生形状回复,最终,在固定约束端形成残余应力。

图11 为试样形状记忆过程中弯曲中心最大应力与时间的关系。由图11 看出,在高温变形阶段中,弯曲中心的应力随着时间逐渐增大,试样CP-5的最大应力为3.1 MPa,且最大应力随着胞宽的增加而小幅增加,变化幅值为0.2 MPa,这是因为内应力是由PLA 发生黏弹性变形产生的,胞宽越大,PLA 存储内应力越多。降温固定过程中,3 个试样内应力均有所上升,可以认为这是由于PLA 与碳纤维热膨胀系数差异导致的内应力。电驱动回复阶段通电后,由于CP-3 胞宽小,温度分布均匀,处于高回复应力的PLA 更多,且仔细观察单胞内部应力分布可以看到,在靠近碳纤维区域的应力低于远离碳纤维的区域,而CP-4、CP-5 试样应力扩散及衰减速度较CP-3 显著降低。因此,胞宽越小,内部应力释放越快,对应回复速度最快;而CP-5 由于胞宽大,存在的低温区限制了回复区的变形回复,因此,回复最慢。观察试样回复过程,可以发现回复速度均呈现先快后慢的趋势,但三者回复快慢不同,CP-3、CP-4、CP-5 回复时间分别为10 s、13 s、17 s,CP-3 比CP-5 回复时间快41%,证明了胞宽对回复性能具有较大的影响。与实验值进行比较,回复时间的最大误差小于15%,证明了模型的有效性。

3 结论

(1)镂空结构较非镂空结构虽然在拉伸载荷方面不具备优势,但拉伸强度均优于后者。引入碳纤维后,镂空结构的强度显著提高,CP-3 试样较非镂空PLA 提升66%,且复合材料打印层间具有较高的界面性能。实验表明单胞纤维体积分数与拉伸强度密切相关。

(2)镂空结构比非镂空结构形状回复快,最快11 s 可完全回复。试样回复力显著提高,最大可提升29%。表明镂空结构可以进一步释放结构的形状记忆性能,得到更高质量的结构-功能一体化智能材料。

(3)建立的电-热-力耦合仿真模型可以有效地模拟电驱动CFSMPC 的温度分布和变形回复,误差在15%以内。由仿真分析可以获得镂空结构变形回复过程中内部应力的分布,证明胞宽影响单胞内应力释放,在宏观上表现为形状回复性能的差异。因此,模型可以指导CFSMPC 结构的设计优化。