SLM 参数对GH3536 高温合金显微缺陷和表面质量的影响

2022-10-06董安平杜大帆潘云炜熊良华孙宝德

张 璇, 董安平,2*, 杜大帆*,潘云炜, 熊良华,孔 源,孙宝德,2

(1.上海交通大学 材料科学与工程学院 上海市先进高温材料及其精密成型重点实验室, 上海 200240;2.上海交通大学金属基复合材料国家重点实验室, 上海 200240)

GH3536(Hastelloy X)是一种典型的固溶强化型镍基高温合金,具有良好的高温力学性能、抗氧化性、耐腐蚀性和热加工成形性,常被用于制造高温气冷堆的热交换器、航空发动机燃烧室等高温零部件[1-2]。随着现代航空工业的不断发展,对高强、高推重比和高可靠性航空发动机的追求促使航空发动机逐渐向轻量化、复杂化和整体化方向发展,传统铸造、锻造及粉末冶金等制造工艺已经无法满足现代航空工业的需求。与传统的“减法制造”思路相反,增材制造技术通过“加法制造”可将材料连点成线、连线成面、连面成体,实现了从原材料到复杂零件直接一次成形,自问世以来便取得迅速发展[3]。

选区激光熔化(selective laser melting,SLM)是一种高效、精密、低成本的金属增材制造技术,其原理是通过高能激光束逐层扫描金属粉材使其完全熔化并发生冶金结合,与此同时辅助循环铺粉动作从而实现零件“自下而上”逐层成形,十分适合航空发动机内部复杂零件的加工成形,大大缩短了航空发动机的研发周期,目前已成功用于制造航空发动机燃油喷嘴[4-5]。为了得到致密度高、表面质量好且力学性能优异的零件,国内外学者开展了大量关于SLM 工艺参数的研究,Esmaeilizadeh 等[6]研究了扫描速度对SLM 成形Hastelloy X 合金的影响,结果表明,当扫描速度过快时由于能量输入不足会出现许多未熔缺陷,反之则因为能量输入过多导致熔化金属蒸发从而产生较大的匙孔缺陷;Promoppatum 等[7]研究了激光功率和扫描速度两个参数对未熔缺陷、球化效应和匙孔三类加工缺陷的影响,并据此构建了Ti-6Al-4V 合金SLM 加工工艺窗口;徐锦岗等[8]和Kempen 等[9]在研究SLM成形工艺参数对材料组织和性能的影响时,也给出了一个优化的加工工艺参数范围。目前,大多数研究主要依据成形试样的致密度和缺陷分布来确定SLM 加工工艺窗口,由于在加工窗口范围内试样的致密度及缺陷分布并没有太大的差异[10-12],因此以何种标准从加工窗口中选出最合适的成形参数仍有待进一步研究与讨论。

本实验以GH3536 高温合金为研究对象,系统分析激光功率和扫描速度对SLM 成形试样密度、缺陷尺寸分布以及表面质量的影响,把密度高、缺陷少、飞溅小作为成形质量标准,根据密度测量结果和缺陷观察结果确定GH3536 高温合金SLM 加工窗口,进一步通过表面飞溅统计结果确定最佳成形参数,还对最佳参数成形试样进行室温拉伸性能测试,实验研究为优化和选择 SLM 成形工艺参数提供了依据。

1 实验材料及方法

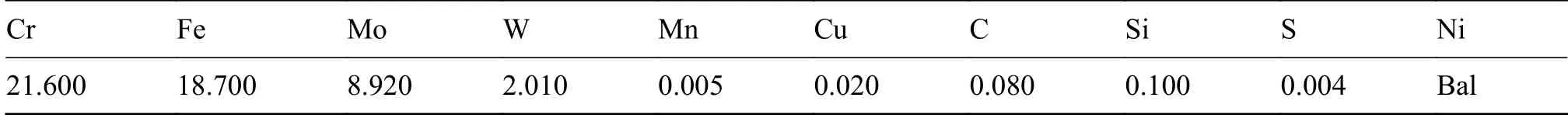

实验材料为宁波众远新材料有限公司提供的气雾化GH3536 高温合金粉末,其化学成分见表1。采用VEGA 3 型扫描电子显微镜(SEM)对合金粉末进行形貌表征,从图1(a)中可以看出粉末基本上为球形颗粒,此外也存在少量不规则形状粉末(黄色箭头标出)和行星粉末(蓝色箭头标出)。通过S3500 激光粒度分析仪对粉末的粒度分布进行测量,如图1(b)所示,可知实验所用粉末粒径主要集中在15~55 μm,符合SLM 生产要求。

表1 GH3536 高温合金粉末化学成分(质量分数/%)Table 1 Chemical composition of GH3536 superalloy powder(mass fraction/%)

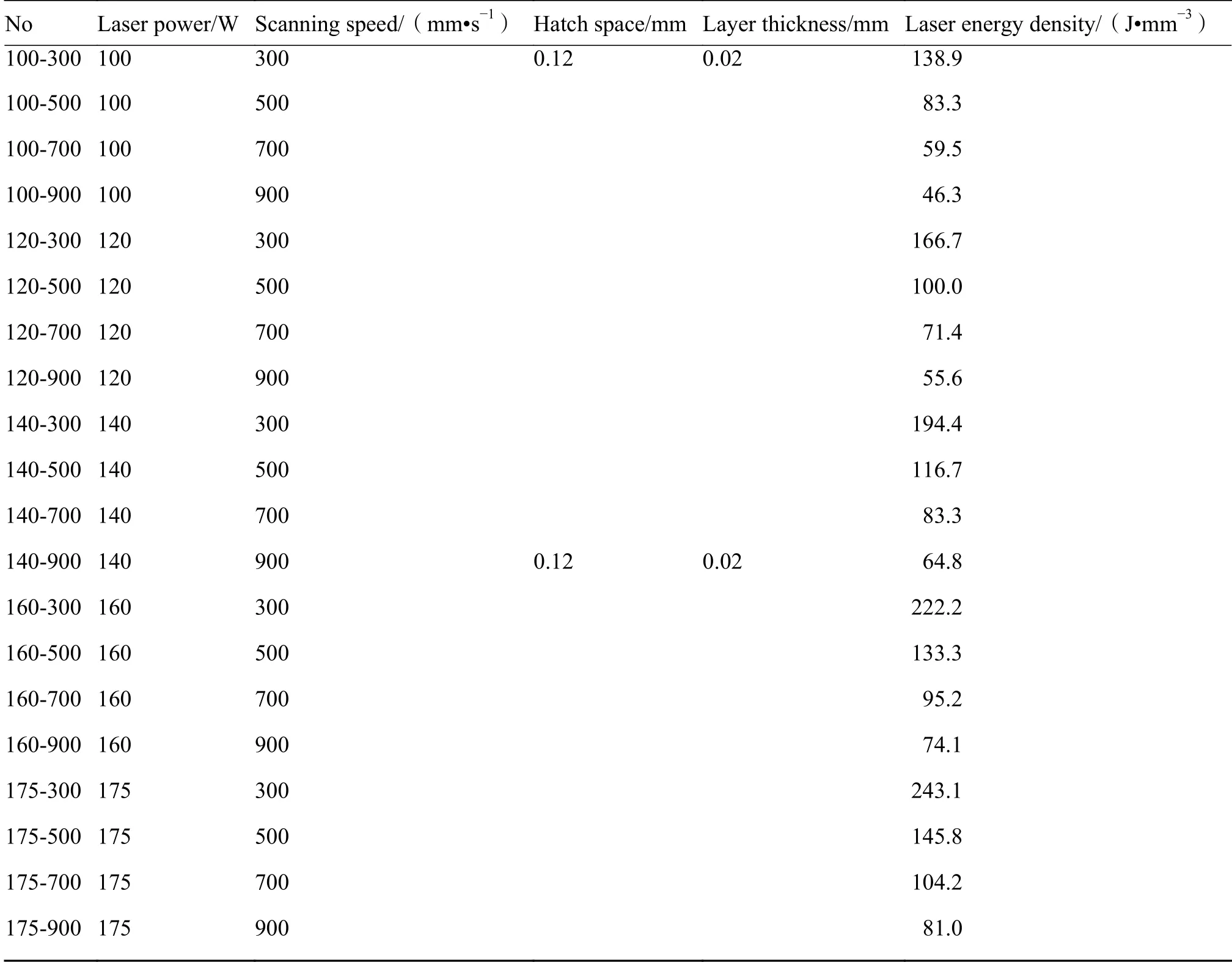

实验所用的SLM 成形设备为TruPrint 1000 SLM 设备,为了防止加工过程中发生氧化现象,整个制造过程均在氩气保护下进行。实验共设置了20 组不同的工艺参数(表2),其中扫描间距和铺粉厚度固定,激光功率在100~175 W 范围内取值,扫描速度在300 ~900 mm/s 范围内取值,根据这四个参数可以计算出成形时输入的激光能量密度E(J/mm3)[13]:

式中:P为激光功率,W;v为扫描速度,mm/s;h为扫描间距,mm;t为铺粉厚度,mm。激光能量密度计算结果见表2。

表2 SLM 成形工艺参数Table 2 Process parameters of SLM technology

用于工艺参数优化的SLM 成形试样尺寸为10 mm×10 mm×10 mm(图2(a)),成形时采用层间旋转67°蛇形扫描策略,每次扫描结束后需再进行外轮廓扫描(图2(b)),将成形后GH3536 块状试样从基板上切下来,并用超声波清洗仪洗干净。利用XF-120S 多功能电子固体密度计测量不同工艺参数条件下成形试样的密度,每个试样需测量四次,结果取平均值;采用VEGA 3 型扫描电子显微镜(SEM)观察试样的表面熔道形貌;采用Olympus光学显微镜(OM)对打磨、抛光后试样的横截面(垂直于沉积方向)进行缺陷分析;采用JSM-7800F 型扫描电子显微镜(SEM)观察成形试样的微观组织,观察前用王水(盐酸和硝酸体积3∶1)对试样进行腐蚀。选择最佳成形工艺参数打印长方体块状试样,并将其切成垂直于沉积方向的片状拉伸试样,切样示意图和拉伸试样尺寸分别如图2(c)和(d)所示,采用Zwick/Roell Z100 万能试验机对沉积态试样进行室温拉伸性能测试,应变速率为10-3s-1,共测三次,拉伸结果取平均值。

2 结果与讨论

2.1 工艺参数对密度的影响

通过调整激光功率和扫描速度两个参数得到成形激光能量密度在46.3~243.1 J/mm3范围内变化的试样,图3 为成形试样密度随输入激光能量密度的变化。利用JMatPro 软件计算得出实验所用GH3536 高温合金室温密度为8.46 g/cm3。通常来说在合理工艺参数条件下成形的SLM 试样致密度普遍能达到98%以上[14],经计算可知当成形试样密度大于8.30 g/cm3时,其致密度可达98 %以上,因此将8.30 g/cm3作为判断成形试样质量好坏的标准值。从图3 可以看出,当激光能量密度小于57.0 J/mm3时,成形试样的密度远低于密度标准值,试样的密度随激光能量密度的增加得到显著提高;当激光能量密度介于57.0~187.0 J/mm3时,成形试样的密度高于密度标准值,随激光能量密度的增加,试样密度在8.30~8.35 g/cm3范围内波动,激光能量密度对成形试样密度并无太大影响;当激光能量密度大于187.0 J/mm3时,试样密度有所降低且略低于密度标准值,由此可见激光能量直接影响成形试样的密度。

2.2 工艺参数对显微缺陷的影响

图4 为不同工艺参数条件下成形的GH3536试样横截面金相照片。从图4 可以看出,在所有成形试样中都存在不同程度的显微缺陷,实际上缺陷是导致材料不完全致密化的根本原因,接下来将对不同参数条件下成形试样的显微缺陷进行分析,进一步揭示“工艺参数-显微缺陷-材料密度”三者之间的联系。

在所有成形试样中,100-900 试样(图4(d-1))和120-900 试样(图4(d-2))中存在大量不规则孔洞缺陷,该缺陷无论是数量还是尺寸都明显高于其他试样,对应图3 可知,这两个试样成形时的激光能量密度较小,根据文献报道[7],当激光功率低、扫描速度快时,会导致成形试样中出现异常加工缺陷,这种缺陷通常被称为未熔缺陷(图4(d-1))。在SLM 生产过程中,输入的激光能量直接决定了粉末的熔化程度、金属液的黏度以及金属液与基体之间的润湿程度,当激光能量密度较低时,输入的激光能量不足以使全部金属粉末完全熔化,熔化后金属液黏度大、流动性差,只有部分金属液之间能够发生冶金结合,因此成形后试样内部存在形状不规则的未熔缺陷[15]。在900 mm/s 扫描速度下,当激光功率从100 W 增加到160 W 时,试样内部的未熔缺陷数量逐渐减少,直至175 W 时未熔缺陷完全消失,此外在100-700 试样(图4(c-1))中也观察到少量未熔缺陷,未熔缺陷的存在对材料的力学性能存在较大危害,在材料受力变形过程中,在未熔缺陷边缘尖端处极易产生应力集中,促进裂纹的萌生和扩展,加快材料的破坏和失效[10]。由表2 可知,这些包含未熔缺陷的试样都是在低功率、高扫速条件下加工成形的,成形时输入的激光能量密度较低,说明输入激光能量过低并不利于SLM 成形。

通过观察不同工艺参数下成形试样的横截面显微照片可以发现,随着输入激光能量的增加,试样中的未熔缺陷逐渐减少,最终完全消失,但与此同时,试样中出现了分布均匀的气孔和微裂纹缺陷(图4(a-1))。气孔是所有材料SLM 成形过程中不可避免的一种缺陷,在极快的凝固速度条件下,一些溶解在熔池内的气体无法从熔池表面逸出,最终被截留在金属固体中成为气孔缺陷,这些气体通常有两种来源:一方面来源于生产舱内存在的惰性保护气体,这些气体在金属熔体中具有一定的溶解度;另一方面由于激光器能量呈高斯态分布,激光中心处能量密度极高,这将导致少量金属液体蒸发并产生金属蒸汽[16-17]。曾有研究表明热应力是导致激光增材制造零件产生裂纹的主要原因之一,在SLM 生产过程中由于试样整体的温度分布不均匀,材料不同部位之间存在膨胀收缩差异,这将导致热应力的产生,当累积的热应力超过材料强度时就会在试样内部产生微裂纹[18]。通过对比不同试样的横截面缺陷可知,致密度较高的试样内部均含有大量微裂纹缺陷,而由于激光能量输入不足导致致密度较低的试样中微裂纹数量极少,尤其在100-900 试样内部几乎没有微裂纹,这是因为试样内部存在的未熔缺陷给金属受热膨胀和凝固收缩提供了足够的空间,试样内部不易产生和积累热应力,因此也不易产生微裂纹,由此可见热应力是造成SLM 成形GH3536 合金内部微裂纹产生的主要原因。金相照片显示140-300(图4(a-3))、160-300(图4(a-4))和175-300(图4(a-5))试样内部微裂纹数量明显高于其他试样,对应图3 可知,这三个试样成形时的激光能量密度较高,成形时输入的激光能量越多,熔池内部温度梯度越高,凝固后的残余热应力越大,因此成形试样中包含的微裂纹数量也相应增加。和未熔缺陷相比,微裂纹的体积较小,因此在高激光能量密度下成形的试样密度略低于8.30 g/cm3,说明输入激光能量过高也不利于SLM 成形。

2.3 工艺参数对表面质量的影响

图5 为SLM 成形试样表面SEM 照片。根据试样的表面形貌也可以判断出成形过程中输入的激光能量是否充足。图5 中激光体能量密度最低的100-900(图5(d-1))和120-900(图5(d-2))两试样的相邻熔道间明显搭接不足,在熔道间随机地产生了大量凹陷孔洞,此外在100-700(图5(c-1))、120-700(图5(c-2))、140-900(图5(d-3))和160-900(图5(d-4))试样表面也发现了少量的凹陷孔洞,这说明即使输入的激光体能量密度高达74.1 J/mm3(160-900 试样)也不足以使金属粉末完全熔化。综合考虑密度测量结果、横截面显微缺陷观察结果以及表面质量结果,可将SLM 成形GH3536 高温合金的激光体能量密度范围缩小在80.0~180.0 J/mm3范围内。

从图5 还可以看出,在所有成形试样表面黏附了一些球形或近球形颗粒,这些颗粒常被称作飞溅(图5(a-1)黄色圆圈标出)。飞溅是金属粉末SLM 成形过程中不可避免的一种现象,由于激光束能量呈高斯分布,当激光照射到金属粉末的瞬间将有少部分金属液体蒸发呈气体,与此同时,熔池内金属液体在马朗戈尼效应的作用下将朝着与激光束移动方向相反的方向流动,由金属蒸汽带来的反冲力将使一部分金属液向空中喷射,最终形成飞溅液滴并落在已凝固的金属基体上,许多研究者都认为落在基体上的飞溅会造成零件内部的不规则缺陷,不利于材料SLM 成形[19-21]。这些飞溅按照尺寸可分为两类,一类为直径小于铺粉厚度的飞溅,另一类为直径大于铺粉厚度的飞溅,一般小尺寸飞溅不会给后续加工成形带来任何障碍,然而由于固体金属飞溅的激光吸收率远低于金属粉末的激光吸收率,熔化大尺寸飞溅所需的能量远高于实验设定的激光能量密度,一些大尺寸飞溅无法完全熔化,与此同时还会阻碍激光熔化其周围的粉末,进而造成不规则孔洞缺陷[22-23]。

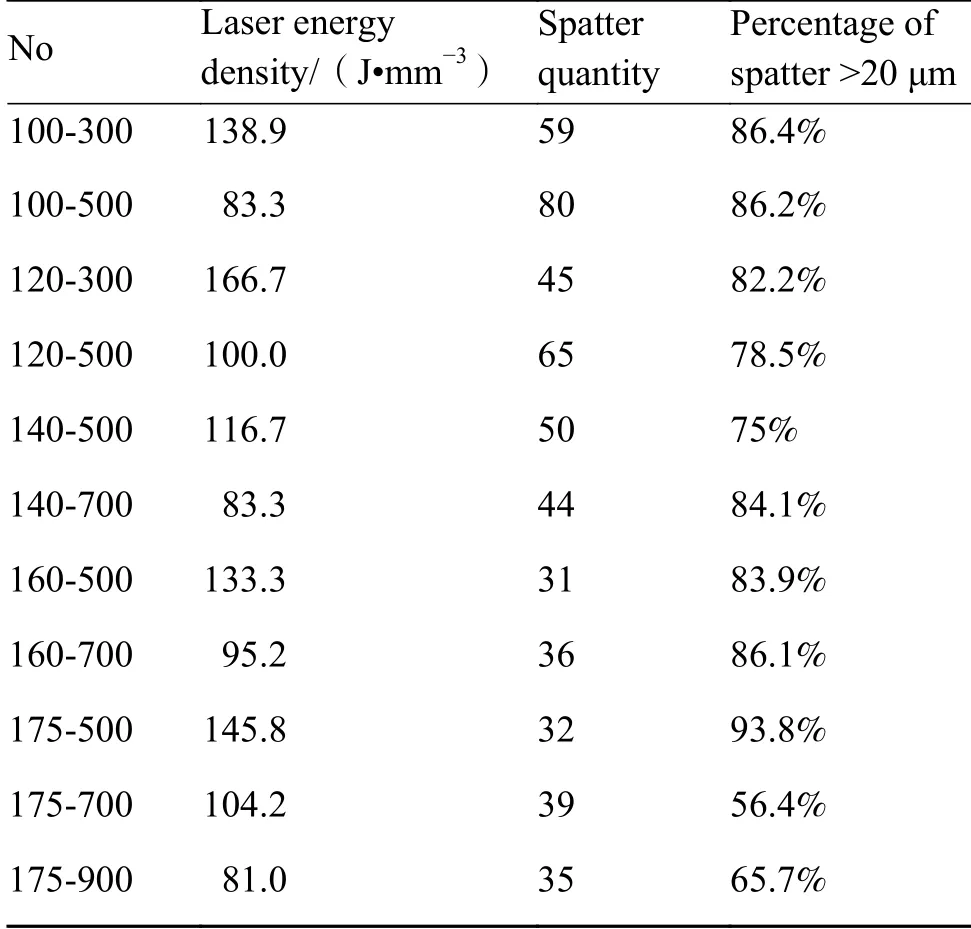

考虑到飞溅对SLM 成形质量的影响,对图中成形激光体能量密度介于80.0~180.0 J/mm3试样的飞溅数量和尺寸进行统计分析,并据此选出SLM 成形GH3536 高温合金的最佳工艺参数。由于本实验中铺粉厚度统一设为20 μm,根据上述分析可判定当飞溅尺寸大于20 μm 时有极大可能性在试样内部产生孔洞缺陷,因此只对尺寸大于20 μm 的飞溅进行统计分析,结果见表3。通过分析可知,低功率下成形的100-300、100-500 和120-500 三个试样表面黏附的飞溅数量较多,且其中尺寸超过20 μm 的飞溅所占比例较高,这说明这三个试样包含大尺寸飞溅的数目比其他试样更多,产生不规则孔洞缺陷的概率更大;高功率下成形175-900 试样虽然表面黏附的飞溅数量较少,但成形试样表面平整度最差,这说明熔化时金属液与基底之间的润湿性较差,成形过程中不规则缺陷产生的概率将有所增加;在其他条件下成形的试样表面飞溅总数介于30~50 之间,较少的飞溅数量有利于提高材料的成形质量,经对比发现175-700 试样表面飞溅总数较少且尺大于20 μm 的飞溅占比最小,因此选择激光功率175 W、扫描速度700 mm/s 作为最佳工艺参数。

表3 成形试样表面飞溅颗粒统计结果Table 3 Statistical results of spatters on the surface of formed samples

2.4 室温拉伸性能测试

目前,由于SLM 成形时选用的工艺参数、粉末成分以及成形设备有所不同,国内外文献报道的打印态GH3536 合金的室温拉伸性能也存在差异,通过总结不同文献给出的数据可知,经SLM 成形的GH3536 合金其屈服强度介于450~800 MPa、抗拉强度介于650~915 MPa、伸长率介于9 %~45 %[24-27]。对参数优化后的成形试样(激光功率175 W、扫描速度700 mm/s)进行室温拉伸性能测试,图6 为三次测试后得到的工程应力-应变曲线。从图6 可以看出,实验整体重复性较好,经SLM 成形GH3536合金试样沿水平方向拉伸时平均屈服强度(σs)为668.0 MPa、平均抗拉强度(σb)为841.3 MPa、平均伸长率(ε)为25.8 %。与现有文献数据相比,本实验工艺参数优化后GH3536 合金强度和塑性处于中间水平,一定程度上实现了强度和塑性的良好匹配。

根据HB 5497—1992 锻件标准要求GH3536高温合金的屈服强度不小于275 MPa,抗拉强度不小于690 MPa,伸长率不小于30%,将本实验得到的拉伸性能与该标准对比可知,经SLM 成形的GH3536 合金强度远超出了材料的锻件标准,但其塑性略低于锻件最低标准值。通过对试样显微缺陷(图7 (a))和微观组织(图7 (b))进行观察发现,打印态试样中存在较多裂纹缺陷,裂纹的存在将加速材料的断裂,因此其伸长率较低;从试样的显微组织中可以观察到大量胞状亚晶和柱状亚晶,这些亚晶组织主要由位错胞所构成,亚晶界存在的位错网络可以阻碍位错运动,从而提高了材料强度[28]。综合来看,采用175 W、700 mm/s 参数可以得到综合力学性能良好的GH3536 高温合金试样。

3 结论

(1)在SLM 成形过程中,输入的激光能量密度对成形试样的影响很大。当激光体能量密度小于57 J/mm3时,成形试样密度低,试样密度随体能量密度的增加发生明显增大;当激光体能量密度介于57~187 J/mm3时,成形试样密度高且不会随体能量密度的增加发生太大变化;当激光能量密度大于187 J/mm3时,成形试样的密度又会略微降低。

(2)通过横截面显微缺陷分析可知缺陷是造成试样不完全致密化的直接因素,当输入激光能量不足时,由于激光能量无法使所有的金属粉末完全熔化,试样内部充满了大尺寸、不规则的孔洞缺陷;当输入激光能量充足甚至过高时,残余热应力的存在导致试样中出现了分布均匀的微裂纹缺陷。

(3)试样表面黏附的金属飞溅也会致使材料内部不规则缺陷的产生,通过统计飞溅的数量和飞溅尺寸占比确定了SLM 成形GH3536 高温合金的最佳工艺参数为激光功率175 W、扫描速度700 mm/s。经过室温拉伸测试可知该参数下成形试样的屈服强度为668.0 MPa、抗拉强度为841.3 MPa、伸长率为25.8 %,强度远高于HB 5497—1992 锻件标准,塑性略低于HB 5497—1992 锻件最低标准值。