煤制天然气装置废水零排放运行问题与应对措施及优化建议

2022-10-06王希奋林庆园

王希奋,林庆园,张 杰

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

0 引 言

伊犁新天煤化工有限责任公司(简称新天煤化)20×108m3/a煤制天然气装置主要包括碎煤加压气化、耐硫变换、林德低温甲醇洗、戴维甲烷化系统(统称为化工主装置)及空分、热电、污水处理等配套装置。其污水处理及回用装置主要包括污水生化处理系统、生化污水回用系统、含盐污水回用系统、多效蒸发预处理系统、多效蒸发系统。化工主装置的生产废水经污水生化处理系统处理后送至生化污水回用系统处理,达到回用水标准后返回系统循环利用,生化污水回用系统产生的浓盐水则送多效蒸发预处理系统。脱盐水系统的浓盐水和锅炉排污水送至含盐污水回用系统处理,达到回用水标准后返回系统循环利用;含盐污水回用系统产生的浓盐水也送多效蒸发预处理系统。含盐污水回用系统、生化污水回用系统产生的浓盐水经多效蒸发预处理系统处理后,得到的清净水可补入空分、热电、气化、净化循环水站;多效蒸发预处理系统产生的高浓度浓盐水则送至多效蒸发系统经过三效蒸发后产出杂盐外售,最终实现煤制天然气装置废水零排放。

新天煤化煤制天然气装置于2017年3月6日气化炉点火开车,3月19日顺利产出合格天然气产品;至2018年底,化工主装置保持75%负荷运行,多效蒸发预处理系统基本上能满足生产所需;随着系统的优化,2019年化工主装置负荷逐步提升至100%时,生产中出现含盐污水回用系统与生化污水回用系统浓盐水量增大且电导率超标、生化污水回用系统产水浊度和COD超标、多效蒸发系统杂盐产量下降等问题。新天煤化技术团队在对业内进行调研的基础上,经分析与研究,决定首先对含盐污水回用系统进行工艺流程调整,随后2020—2021年通过新增DTRO膜系统、海水淡化膜反渗透系统、浸没式超滤系统等优化改造,顺利实现了满负荷生产时煤制天然气装置的废水零排放。以下对有关情况作一介绍。

1 含盐污水回用系统进水量超设计值

含盐污水回用系统处理来自脱盐水站的浓盐水(主要包括超滤、反渗透的清洗水以及阳床、混床的再生水等)以及空分循环水排污、热电循环水排污、气化循环水排污、净化循环水排污、热电锅炉排污水,这些浓盐水及排污水排入含盐污水回用系统匀质罐后,依次通过机械搅拌池、气水反冲洗滤池、超滤系统、反渗透系统制得回用水。

1.1 问题描述

实际生产中,含盐污水回用系统长期处于110%负荷运行,系统除盐量达不到平衡,造成水系统各循环水电导率超标。为保证循环水水质在可控指标范围内,只能大量排放电导率高的水,补充电导率低的回用水或生产水,如此造成循环水排污量增加,含盐污水回用系统长期处于高负荷运行状态,导致含盐污水回用系统产水电导率高,高电导率的回用水补入循环水系统又造成循环水电导率高,形成恶性循环。

1.2 改造措施及效果

新天煤化技术团队通过对含盐水与循环水水质的对比,对系统工艺流程、工艺指标的分析与研究,决定减少含盐污水回用系统的进水量:鉴于脱盐水系统超滤反洗水水量达80 t/h、浊度达60 NTU,提出将脱盐水站超滤反洗水引至净水站配水井中;脱盐水站反渗透和阳床、混床化学清洗的浓盐水(即反洗水,混合在一个水池里)50 t/h、电导率1 200 μS/cm、浊度10 NTU,热电锅炉排污水50 t/h、电导率700 μS/cm,其水质均优于循环水系统的回用水补水水质(循环水补水要求电导率≤1 362 μS/cm、浊度≤12 NTU),将脱盐水站反渗透和阳床、混床化学清洗的浓盐水以及热电锅炉排污水送热电循环水系统作为补水。

上述技改措施实施后,含盐污水回用系统进水量减少180 t/h,其进水总量降至102 t/h,含盐污水回用系统负荷降至85%,其产水水质逐渐好转,回用至循环水系统后,循环水电导率可控制在10 000 μS/cm以内。

2 回用水过剩

2.1 问题描述

自新天煤化煤制天然气装置满负荷运行以来,水系统也一直高负荷运行,废水零排放的实施,系统的水消耗全部为循环水蒸发损耗——夏季环境温度高,循环水蒸发量大,4个循环水站(空分、热电、气化、净化循环水站)蒸发量达2 088.9 t/h,可实现水系统的平衡;进入冬季,环境温度降至10 ℃以下时,4个循环水站蒸发量低于2 088.9 t/h,出现回用水过剩。原有的水系统平衡打破后,循环水站各冷却塔下水池、污水处理系统均质罐及调节池、回用水系统各水池一直处于高液位状态。

2.2 改造措施及效果

针对回用水过剩问题,新天煤化组建技术攻坚小组,召开专题会议,经研究,决定将过剩的回用水通过技术处理达到生产水指标后送入清水池当作生产水使用:① 含盐污水回用系统新增二级反渗透系统,将生化污水回用系统、含盐污水回用系统所产过剩的回用水再次处理,降低其电导率,使其达到生产水水质指标要求;② 基于过剩水量及外送水泵出口压力,经计算,决定新增1条DN500回用水系统至原水净化站的管线,将过剩的回用水送至原水净化站清水池。

新增的二级反渗透系统及回用水系统至原水净化站管线投用后,解决了回用水过剩问题,保证了水处理系统的水平衡,避免了水系统各水池出现高液位的情况。

3 多效蒸发系统杂盐产量低

3.1 问题描述

2017—2018年煤制天然气装置75%负荷运行时,含盐污水回用系统的浓盐水量为95 t/h、生化污水回用系统的浓盐水量为92 t/h,多效蒸发预处理系统(即2套苦咸水反渗透系统)基本上能满足生产所需。

2019年煤制天然气装置负荷加至100%运行,含盐污水回用系统的浓盐水量增至130 t/h、生化污水回用系统的浓盐水量增至120 t/h,多效蒸发预处理系统进水量增加(系统高负荷运行),反渗透膜衰减快、清洗频繁,2套苦咸水反渗透系统设计脱盐率为83%,实际运行其脱盐率已降至48%左右,继而带来如下问题。

(1)多效蒸发预处理系统来水量增大,造成外送浓盐水浓度降低,导致多效蒸发系统负荷增大、蒸汽消耗量增大、杂盐产量降低。

(2)多效蒸发预处理系统所产回用水电导率超标,回用水补充至循环水系统造成循环水电导率偏高,高电导率循环水排污至含盐污水回用系统处理,造成含盐污水回用系统负荷增加、出水电导率偏高、浓盐水中盐含量降低及浓盐水产量增加。

(3)由于多效蒸发系统杂盐产量下降,循环水系统中的盐分不能完全脱除,打破了水系统中的盐平衡,造成含盐污水回用系统、多效蒸发预处理系统所产回用水电导率高。

(4)经过一段时间的运行,循环水电导率持续上涨,为保证循环水水质,不得不加大循环水排污量,继而含盐污水回用系统负荷增大,形成恶性循环。

3.2 改造措施及效果

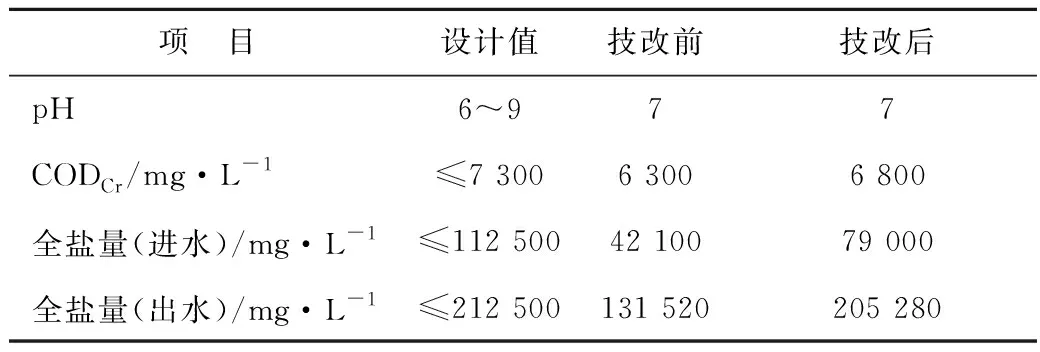

新天煤化经市场调研,并据系统水量及水质,经分析与研究,先后在多效蒸发预处理系统增设1套海水淡化膜反渗透系统和2套DTRO膜(碟管式反渗透膜)系统,解决了多效蒸发预处理系统浓盐水量大、外送浓盐水盐含量低造成多效蒸发系统杂盐产量下降等一系列问题。海水淡化膜反渗透系统投运后多效蒸发系统产高浓盐水水质分析数据(均值)见表1。

表1 技改前后多效蒸发系统产高浓盐水水质分析数据

4 生化污水回用系统产水浊度和COD高

4.1 问题描述

随着煤制天然气装置负荷的逐年增加,生化污水处理及回用系统运行中出现了一些问题,具体如下。

(1)生化污水回用系统产水浊度和COD超标;生化污水回用系统产水电导率超标,外送回用水水质不合格——循环水电导率上升,超过设计指标10 000 μS/cm,为保证循环水水质不再继续恶化,只能加大循环水的排污量,由此导致含盐污水回用系统运行负荷增加。

(2)生化污水回用系统气水反冲洗滤池、核桃壳过滤器、超滤系统、一级反渗透膜、二级反渗透膜等设备运行负荷高、运行能耗高,各设备经常出现污染和堵塞的情况,导致各设备运行周期短,反冲洗、化学清洗频次增加,设备冲洗及化学清洗水量大。

(3)冬季循环水蒸发量少,生化污水回用系统产水过剩,只能通过二级反渗透处理后送入清水池作为生产水。

4.2 原因分析

生化污水回用系统之过滤吸附系统包括一级活性焦过滤吸附、二级活性焦过滤吸附系统,而过滤吸附系统作为生化污水回用系统的最后一道工序,保证不了产水指标,造成生化污水回用系统产水COD和浊度高,具体原因如下。

(1)活性焦采购来源不稳定,由于其运输、存储、换填等方面的原因,一级、二级活性焦过滤吸附系统运行工况不稳定,对生化污水回用系统产水水质产生影响。

(2)一级、二级活性焦过滤吸附系统运行周期仅 5~7 d,运行周期短(正常情况下运行周期为9~12 d),其再生操作难以达到要求,造成部分水直接绕过过滤吸附系统,即未经去除浊度和COD而直接送出生化污水回用系统;另外,活性焦运行一段时间后需进行再生,但由于再生加热热源采用燃料气,其热值高,活性焦再生温度控制难度大等,导致活性焦再生效果差。实际运行中一级、二级活性焦过滤吸附系统COD去除量仅约50 mg/L,COD去除率太低,满足不了产水指标要求。

(3)活性焦每年系统大修时更换1次,更换时间长达7 d,更换期间水直接绕过过滤吸附系统而未经处理就进入生化污水回用系统。

4.3 改造措施

经分析与研究,以及现场踏勘与工艺管线布局设计,新天煤化决定对生化污水回用系统之过滤吸附系统进行技术改造——将一级活性焦吸附系统的设备拆除,改为在现一级活性焦吸附厂房内安装浸没式超滤系统。具体实施时,先停运一级活性焦过滤吸附系统,二级活性焦过滤吸附系统保持运行,待新增浸没式超滤系统安装完成投运后,停运二级活性焦过滤吸附系统。

4.4 改造效果

(1)浸没式超滤系统投运后,污水生化处理系统出水COD和浊度明显改善[浸没式超滤系统投运前,污水生化处理系统出水pH(25 ℃)7.48、浊度125 NTU、CODCr600 mg/L;投运后,污水生化处理系统出水pH(25 ℃)7.80、浊度3 NTU、CODCr285 mg/L],污水生化处理系统产水满足生化污水回用系统一级反渗透进水水质指标要求,经分析与研究,决定停运生化污水回用系统的澄清池、核桃壳过滤器、气水反冲洗池、超滤系统,二级反渗透系统据生化污水回用系统负荷及一级反渗透系统产水水质决定是否运行——据实际运行情况分析,仅需在冬季循环水蒸发量低的时候投运二级反渗透系统。如此一来,可降低运行成本,减少员工的工作量,助力新天煤化年度节能目标的完成。

(2)生化污水回用系统一级反渗透单元运行周期延长、化学清洗频次减少[化学清洗频次由7次/d降至 2次/d、化学清洗药剂用量由15 t/d降至4 t/d];生化污水回用系统巡检、反洗、切换设备的工作量大大减少;生化污水回用系统出水COD、浊度指标下降明显,远远低于设计指标;生化污水回用系统所产回用水电导率恢复正常,外送回用水水质合格,循环水电导率逐步降至10 000 μS/cm以内,符合循环水水质控制指标要求。

(3)冬季循环水蒸发量少,一级反渗透产水过剩,冬季投运二级反渗透系统,其产水水质达到生产水指标要求后送入清水池作为生产水,解决了冬季回用水过剩的问题。

5 浓盐水过剩

5.1 问题描述

2套多效蒸发系统设计浓盐水处理量合计70 t/h(单套35 t/h)。由于多效蒸发系统运行周期短,正常运行15 d就需要化学清洗1次,每次化学清洗耗时15 h,化学清洗期间浓盐水只能排至刚性暂存池临时储存,每次停1套多效蒸发系统需暂存浓盐水35×15=525 t,每月2套多效蒸发系统各化学清洗2次,每月共计需暂存浓盐水525×(2+2)=2 100 t。

5.2 改造措施

(1)新天煤化现有酸性气硫回收系统配套有1套单效蒸发系统,后经技改酸性气硫回收系统尾气并入热电锅炉掺烧处理,本套单效蒸发系统处于闲置状态,经分析与研究,决定将其改为处理暂存浓盐水,浓盐水处理量5 t/h,处理后得到的1.5 t/h蒸发凝液送冷凝液系统、3.5 t/h高浓度浓盐水返回多效蒸发系统处理。

(2)2021年3月,气化B框架第6台气化炉(简称B6气化炉)进行浓盐水入炉气化试验,浓盐水添加量1.0 t/h。

(3)2021年12月,新增5台浓盐水蒸发槽,合计容积为500 t(单台蒸发槽容积100 t),浓盐水经蒸发槽处理后,浓度更高的浓盐水送至多效蒸发系统;蒸发槽蒸发产生的蒸汽,与蒸发槽进水换热降温(冷凝)后,并入二级反渗透回用水池回收利用。单台蒸发槽浓盐水处理量为200 t/d,处理后高浓度浓盐水产量170 t/d,冷凝液回收量30 t/d。

5.3 改造效果

硫回收系统配套单效蒸发系统改为处理暂存浓盐水后,实际浓盐水处理量(扣除单效蒸发系统产生的高浓度浓盐水3.5 t/h)为1.5 t/h,每月处理浓盐水1.5×24×30=1 080 t;B6气化炉浓盐水入炉气化试验每月处理浓盐水1.0×24×30=720 t;新增的5台浓盐水蒸发槽,单台蒸发槽浓盐水实际处理量(扣除单台蒸发槽产生的高浓度浓盐水170 t/d)为30 t/d,正常运行8 d就会因结垢影响系统负荷而需停车处理,处理时间为2 d,每月有效运行时间约24 d,实际每月处理浓盐水30×24×5=3 600 t。即改造后每月浓盐水实际处理量增加1080+720+3600=5 400 t,远大于2套多效蒸发系统每月化学清洗暂存的浓盐水量2 100 t,其富余处理能力完全可处理刚性暂存池内储存的浓盐水。

6 污水处理及回用装置优化建议

(1)针对多效蒸发系统浓盐水处理量小的问题,建议新增1套多效蒸发系统,据现有的多效蒸发系统的运行情况及浓盐水过剩量计算,建议新增多效蒸发系统处理量设计为70 t/h。

(2)污水生化处理系统出水COD和浊度仍高于设计指标,建议新增1套催化氧化系统,以将污水生化处理系统出水COD降至150 mg/L以内、浊度降至1 NTU以内。

(3)针对多效蒸发系统所产杂盐处理费用高的问题,建议新增1套杂盐精制系统,将杂盐处理为合格的NaCl、Na2SO4产品,创造价值。

(4)B6气化炉进行浓盐水入炉气化试验期间,炉况稳定,入炉检查时未发现有异常状况,建议气化系统其余21台气化炉也进行浓盐水入炉气化技改,消耗更多的浓盐水,以降低多效蒸发系统的运行负荷。

7 结束语

新天煤化20×108m3/a煤制天然气装置2017年3月投产至2018年底,化工主装置保持75%负荷运行,已经实现废水零排放目标;2018年后,随着煤制天然气装置负荷的提升,出现了含盐污水回用系统进水量超过设计负荷1 200 t/h、污水生化处理系统出水浊度和COD超标、多效蒸发系统杂盐产量低等一系列问题。新天煤化技术团队迎难而上,通过不懈的努力,保证了废水零排放的顺利实施。现阶段,实际运行中仍存在循环水电导率偏高、杂盐未回收利用等问题,这些问题得到高度重视——新天煤化2022年年度重点技改项目涉及水系统的有新增60 t/h多效蒸发系统、污水处理系统进行酸化水解技改、污水处理系统一级生化曝气管线技改,希望通过2022年的优化技改彻底解决水系统现存的问题,达到煤化工项目碎煤加压气化工艺废水处理的行业领先水平。