氨合成系统异常工况分析及处理小结

2022-10-06梁志敏

梁志敏

(中海石油天野化工有限责任公司,内蒙古 呼和浩特 010070)

0 引 言

中海石油天野化工有限责任公司(简称天野化工)300 kt/a合成氨装置(配套520 kt/a尿素装置)气化系统原设计采用Shell渣油气化,原料气净化采用鲁奇两步法低温甲醇洗脱硫脱碳工艺,在脱硫脱碳之间设有CO变换系统,脱碳后的工艺气经Linde液氮洗工艺脱除其中的CO、CH4等杂质气体后,配适量的N2送氨合成系统,H2与N2通过载有氨合成催化剂的凯洛格卧式合成塔合成氨。300 kt/a合成氨装置于1996年投产,2005年8月实施了原料路线改造——气化原料由渣油改为天然气,2005年10月改造完成后投产;2016年7月,合成氨装置进行了流程改造,将原流程中的炭黑洗涤单元及脱硫单元增设旁路作为备用流程,改造后,合成氨装置运行稳定且能耗大大降低。以下就2020年6月中旬开始的氨合成系统工况异常及其处理等作一介绍。

1 氨合成系统工艺流程简介

天野化工氨合成系统工艺流程如图1。经净化的H2/N2(摩尔比)=3∶1的合成气进入合成气压缩机(GB601),经压缩后与来自氨合成系统的循环气汇合后进入氨合成塔,在高温高压及氨合成催化剂的作用下生成气氨;氨合成塔出来的气氨经工艺蒸汽过热器(EA605)和合成废热锅炉(EC604)回收热量并副产4.15 MPa(A)蒸汽,接着依次经合成塔进出口换热器(EA601)、循环水水冷器(EA603)进一步冷却至38 ℃后,进入组合氨冷器(EC601)冷凝,绝大多数氨被冷凝下来,然后进入氨分离器(FA601)进行气液分离,分离出的循环气经EC601换热后返回合成气压缩机入口,产品液氨则去氨贮罐和尿素装置。氨合成系统中,EA603后有3″放空管线,使用现场两道手动阀控制;循环气至合成气压缩机入口管线上有2″放空管线,使用循环回路弛放气调节阀(FC604)控制,排惰性气时使用。

天野化工合成氨装置无在线分析检测仪,日常生产中,主要依据出液氮洗系统工艺气N2含量(AA55206)、合成气压缩机二段与三段的压差(PDA604)、氮洗塔入口工艺气温度(T55205)等工艺运行数据与操作经验以及每班2次的化验分析数据[分析化验取样点分别为合成气压缩机出口管线上的S601和合成塔出口管线上的S602]作为参考进行调整。

2 合成氨装置异常工况描述

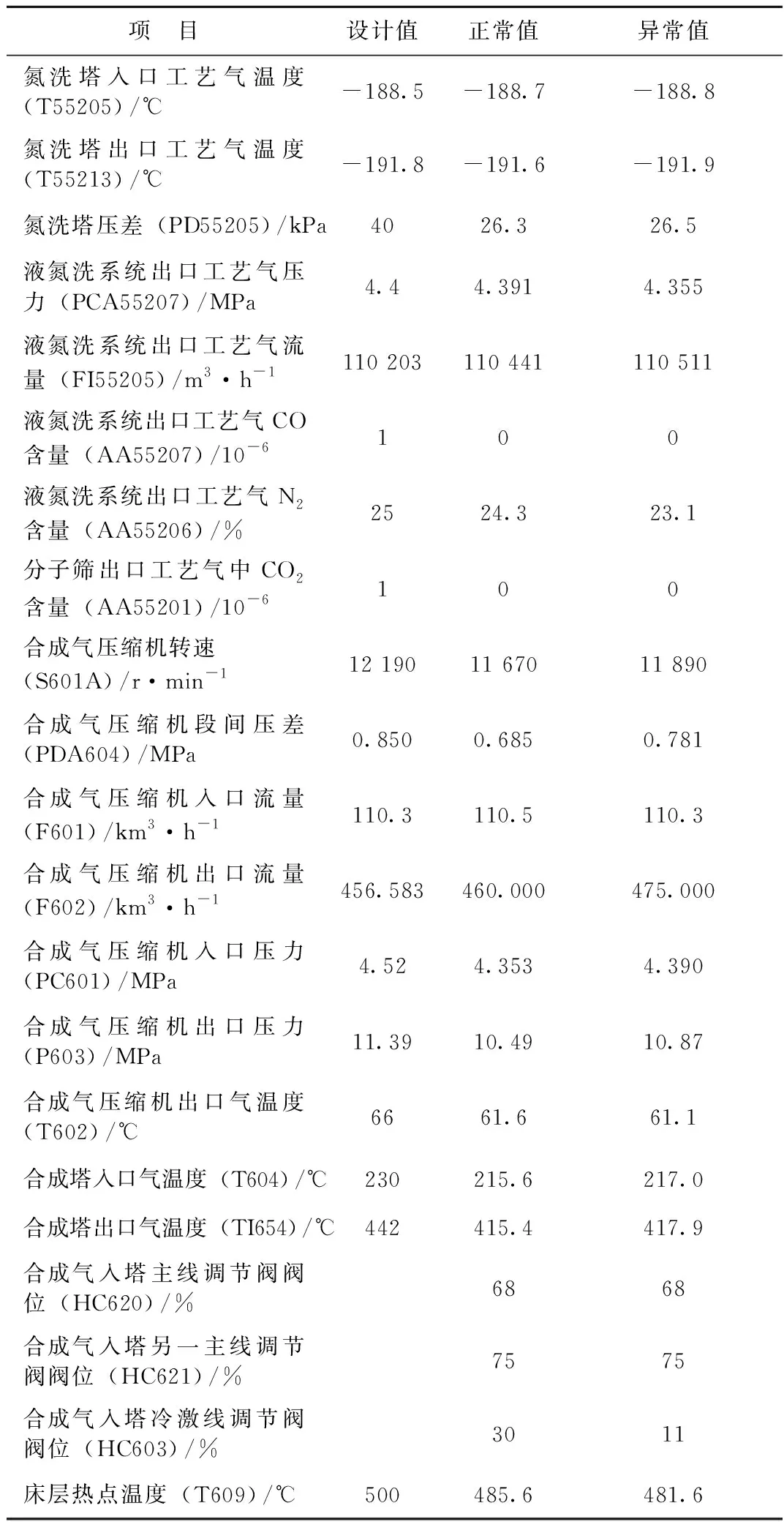

2020年6月16日,天野化工氨合成塔各催化剂床层温度持续下降,合成气压缩机(GB601)出口压力由正常时的约10.45 MPa逐渐上涨至10.95 MPa并出现高报警,GB601段间(二段与三段,下同)压差也相对较高——由正常时的约0.69 MPa上涨至约0.78 MPa,GB601入口压力由正常时的约4.35 MPa逐渐上涨;同时,合成气压缩机出口管线上的S601和合成塔出口管线上的S602两处分析数据显示合成气中的(N2+Ar)含量高[天野化工分析化验条件做不了纯氮气含量的分析,只能以(N2+Ar)含量的形式呈现分析结果],遂减N2量,以调整氨合成系统H2/N2,调整后工况无好转且有所恶化;为防止催化剂床层温度持续下降致氨合成反应不好而引发事故,逐渐关冷激线流量调节阀(HC603)——阀位由正常时的30%关至11%,以调整催化剂床层温度,系统调节余量逐渐减小;关小HC603后,合成循环气量逐渐增大,合成气压缩机入口压力、出口流量、段间压差等指标异常升高,为维持氨合成系统的压力,合成气压缩机转速由正常时的11 670 r/min提升至 11 890 r/min。考虑到合成氨装置的节能与环保,一直以来在非必要情况下氨合成系统是不开或少开惰性气排放阀(FC604),但当时考虑到系统工况在持续恶化,采取了将FC604开启50%的操作,持续8 h后系统工况有所好转。氨合成系统异常工况与正常工况的主要工艺数据对比见表1。

表1 异常工况与正常工况下主要工艺数据的对比

3 异常工况可能造成的危害或影响

2020年6月16日出现的氨合成系统工况异常,如果不及时调整或已调整至极限,可能造成以下危害或影响:① 氨合成塔催化剂床层温度持续下降,工况将进一步恶化,一旦氨合成塔垮温,氨合成系统将被迫停车退气;② 合成回路循环气量增大,合成气压缩机转速升高,合成气压缩机功耗增加,同时系统压力升高,向系统输送介质的各动设备出口压力增高而能耗增加;③ 氨合成反应不好,前系统压力升高,影响气化炉的安全运行,且频繁调整系统压力易导致工况波动,影响合成氨装置的安全运行;④ 如果系统工况进一步恶化,合成气压缩机转速再也没有了调节余地、合成塔冷激线已全部关闭、氨合成塔催化剂床层温度再无调节余地时,将造成合成气压缩机入口压力过高,合成气压缩机入口放空阀开启,合成气损失,导致氨产量下降、系统消耗增高;⑤ 当合成气压缩机入口放空阀开启后,合成气压缩机入口流量低、出口压力高,易造成合成气压缩机喘振,处理不当将会导致系统停车甚至设备损坏。

4 原因排查与分析

本次合成氨装置异常工况主要集中体现在两方面:一是合成气压缩机异常指标较多,二是氨合成塔催化剂床层温度持续下降。其排查过程主要是将异常参数列出,并将所有可能的因素全部列出,逐一排除,以找到症结所在。

4.1 合成气压缩机异常指标较多

合成气压缩机入口压力高、出口压力高、出口流量大,以及合成气压缩机段间压差(PDA604)偏大,这些现象表明后系统返回合成气压缩机的气量大,其原因可能为合成气压缩机防喘阀(FC601、MOV601)有内漏或是合成回路循环气量大。若FC601内漏,且工况变化如此之大,合成气压缩机入口流量(F601)一定会增大,但实际上当时F601为110.3 km3/h,与满负荷正常生产时相当,因此可排除FC601内漏的可能;若MOV601内漏,满负荷工况下,合成气压缩机段间压差(PDA604)以及合成气压缩机出口压力(P603)应该会减小,但实际上是PDA604、P603和合成气压缩机入口压力(PC601)持续上涨,当时被迫调整合成气压缩机转速以维持其入口压力,因此可排除MOV601内漏的可能。

从合成气压缩机的异常参数可以断定合成回路循环气量大,这表明氨合成塔内H2与N2的反应不好或是系统内惰性气含量高,且氨合成塔催化剂床层温度持续下降也印证了氨合成反应不好(放热量较少)这一推断。

4.2 氨合成塔催化剂床层温度持续下降

据实际生产经验,氨合成塔内H2与N2反应不好而致催化剂床层温度下降的原因主要有:氨合成催化剂中毒、进口合成气NH3含量高、进口合成气温度低、氨合成塔主/副线阀门调节不匹配、氨合成催化剂老化失活、系统H2/N2失调、系统内惰性气含量高。为此,逐项予以排查,具体如下。

4.2.1氨合成催化剂中毒

(1)可使氨合成催化剂永久中毒的物质有氯、硫、砷、磷等,可使氨合成催化剂暂时性中毒的物质有CO、CO2、O2、H2O等,而据天野化工合成氨装置原始工艺设计及原料特点,设计阶段已排除了氯、硫、砷、磷等使氨合成催化剂永久中毒的物质,那么导致氨合成催化剂中毒物质就可能是CO、CO2、H2O、O2,而因氨合成系统前为液氮洗系统,液氮洗系统在-190 ℃温度条件下运行,由表1中液氮洗系统的主要运行参数可以看出,液氮洗系统出口合成气的流量、压力、温度等指标均正常,表明液氮洗系统运行正常;分子筛出口工艺气中CO2含量为0,表明分子筛运行也正常,由此可排除氨合成催化剂因CO2、H2O中毒的可能。

(2)液氮洗系统工况正常,且满负荷运行,结合表1中液氮洗系统出口合成气CO含量(AA55207)为0的事实,判断氨合成催化剂因CO中毒的可能性较小。

(3)液氮洗系统所用N2是有纯度要求的,其中O2含量设置有高联锁,分析仪表设置在空分装置,设置有2只分析表,二选二联锁,当液氮洗系统所用N2中的O2含量达到50×10-6时液氮洗系统联锁停运。查看2只分析表,示数均在2×10-6左右;查看空分装置各项运行指标,均正常;液氮洗系统工况正常。由此排除氨合成催化剂因O2中毒的可能。

通常氨合成催化剂中毒的现象为催化剂床层先升温后降温,热点温度会从床层上部向下移,上部催化剂失活后,催化剂床层温度会从上层开始下降。而实际情况是氨合成催化剂并没有出现过床层温度先升高后降低的现象,而是催化剂床层温度整体持续下降,因此完全可以排除氨合成催化剂中毒的可能。

4.2.2进口合成气NH3含量高

合成气压缩机出口管线上的S601处取样分析结果显示,合成气中的NH3含量为1.46%,处于正常范围,且多次分析数据变化不大,由此可排除进口合成气NH3含量高导致催化剂床层温度持续下降的可能。

4.2.3进口合成气温度低

氨合成塔入口合成气温度(T604)为217 ℃,处于正常范围,氨合成塔出口合成气温度(TI654)约418 ℃,与正常值相差不大;另外,氨合成塔入口合成气温度对催化剂床层温度的影响规律是,入口合成气温度高床层温度通常也高,出口合成气温度低床层温度通常也低,但实际情况是氨合成塔入口合成气温度基本恒定的情况下催化剂床层温度在持续下降。由此可排除进口合成气温度低导致床层温度持续下降的可能。

4.2.4氨合成塔主/副线阀门调节不匹配

合成气入氨合成塔主线由阀门HC620及HC621控制,副线由冷激线阀门(HC603)控制,系统开车后,主、副线调节匹配好后,HC620和HC621不再作调整,氨合成塔催化剂床层温度只由冷激线HC603进行调整,且满负荷工况下HC620和HC621的阀位变化不大。而本次氨合成系统异常工况是在主、副线阀门调节匹配好后正常生产时出现的,由此可排除氨合成塔主、副线阀门调节不匹配导致催化剂床层温度持续下降的可能。

4.2.5氨合成催化剂老化失活

本次合成氨装置出现异常工况的过程中,氨合成系统操作平稳,没有出现过大的波动及大幅度操作,异常工况是在正常平稳操作过程中出现的,而氨合成催化剂老化应该是一个缓慢、长期的过程,不可能在短时间内迅速老化失活,因此可排除氨合成催化剂老化失活导致催化剂床层温度持续下降的可能。

4.2.6氨合成系统H2/N2失调及惰性气含量高

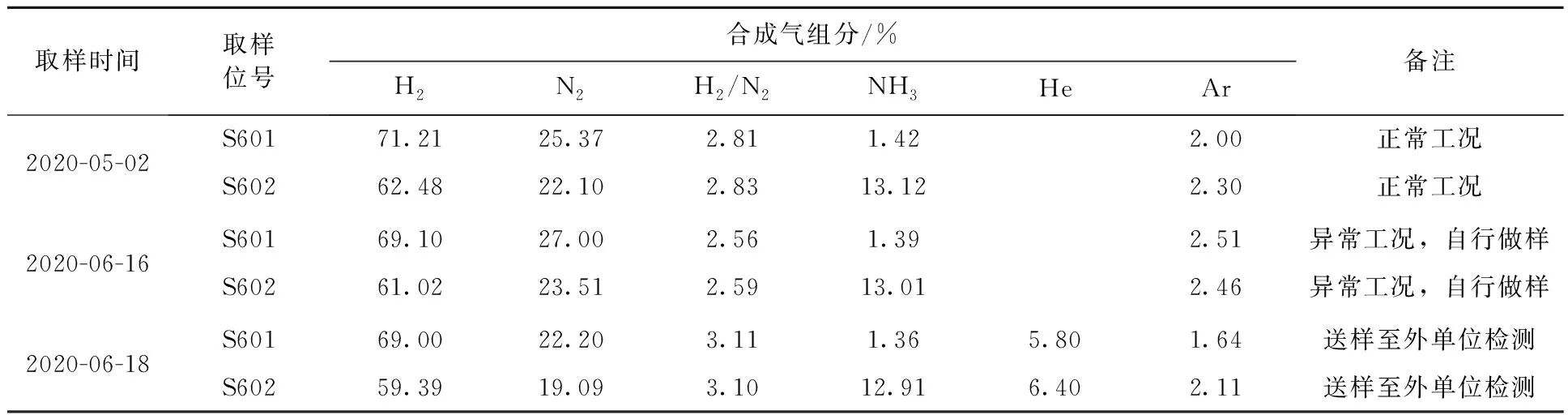

通过上述排查及相关因素排除,基本上可以断定,是系统H2/N2失调或系统内惰性气含量高导致了工况异常。但系统H2/N2失调或惰性气含量高无法通过运行参数进行判断,只能借助合成气组分分析来判断,而因天野化工实验室分析条件有限,只能送外单位进行分析检测,外送检测结果显示合成塔出口管线上S602处工艺气中氦气含量高达6.4%、原料天然气中氦气含量高达2.51%。至此,导致氨合成系统出现异常工况的原因明确了,即系统内惰性气含量高,H2与N2反应不好而致氨合成催化剂床层温度持续下降,造成合成回路循环气量增大,调整不及时或已调整至极限时会导致系统工况持续恶化,最终造成系统停车。

5 调整处理步骤

(1)提高氨合成塔入口合成气温度,关小冷激线流量调节阀(HC603)直至全关,打开合成废热锅炉(EC604)旁路(SPV611),以稳定氨合成塔催化剂床层温度。

(2)在许可的情况下,适当提高合成气压缩机转速,控制系统压力;后期合成气压缩机转速无法继续调整时,可适当通过控制合成气压缩机入口压力调节阀(PC601)开度控制系统压力至正常值,但此时须关注合成气压缩机的运行情况,防止合成气压缩机发生喘振;如果氨合成系统压力已升高至影响到气化系统的安全运行时,应通知气化岗位减负荷。

(3)无论是系统H2/N2失调还是系统内惰性气含量高,都表明系统内存在大量不合格工艺气,此时应开循环回路弛放气调节阀(FC604)排放掉部分惰性气,或开氨合成塔后放空管线(3PS609)上的阀门排放掉不合格工艺气。开3PS609上的阀门放空时,应持续关注合成气压缩机段间压差(PDA604)以及合成气压缩机出口流量(F602)的变化,及时调整工况,如工况得到控制、氨合成塔催化剂床层温度上涨,可适当关小FC604直至全关,防止因过度排放导致的有效气浪费。另外,在调整工况的过程中,应随时关注液氮洗系统出口工艺气N2含量(AA55206)、合成气压缩机段间压差(PDA604)以及合成气压缩机出口管线上S601处和合成塔出口管线上S602处有关H2/N2的工艺参数的变化;开FC604放空时,应先确认火炬燃烧系统运行正常。需特别注意的是,开3PS609上阀门和开FC604放空时,应向上级部门逐级申请审批后方可进行。

(4)氨合成系统工况平稳后,应联系化验室持续对合成气压缩机出口管线上S601处和合成塔出口管线上S602处加样分析,直至氨合成系统工况彻底稳定。

(5)如氨合成系统工况不能得到有效控制,催化剂床层温度仍然持续下降,合成回路停车,合成塔封塔,合成气在合成气压缩机入口处放空,外送样检测惰性气含量,合成回路重新导气。

6 排查及工况调整的经验总结

在排查过程中合成气组分分析做样时,受天野化工分析设备条件所限,未能将N2与He分开,导致做样分析时检测结果显示系统内N2含量偏高,因而前期工况调整时以减N2量为主,导致工况持续恶化,造成合成气浪费;后送样至外单位检测,发现氨合成系统内He含量高达6.4%,及时调整后系统工况好转。排查及工况调整过程中合成气组分分析结果(多次取样分析数据的平均值)见表2。

表2 排查及工况调整过程中合成气组分分析结果

(1)当送样至外单位检测发现合成气中惰性气含量高后,操作的关键点是开放空阀排放惰性气及不合格工艺气,在工况稳定的情况下,需要长时间开放空阀慢慢置换掉不合格的工艺气。

(2)后期送样至外单位检测得知原料天然气中的氦气含量为2.51%,而原料天然气流量为33.6 km3/h,则进入氨合成系统的最大氦气总量为33.6×1000×2.51%=843.36 m3/h;循环回路弛放气调节阀(FC604)全开时显示流量为1 500 m3/h,大于843.36 m3/h,即全开FC604可满足工况调整要求,且便于安全操作,因此可只开FC604进行调整。前期调整主要是每天白班开FC604放空,以排放系统内大量的氦气,阀位60%,放空气流量显示为800 m3/h,调整持续约1周的时间,工况基本恢复正常;后期调整主要是排放新鲜气中的大量氦气,每天白班开FC604放空2 h,阀位约100%,放空气流量显示为1 500 m3/h,持续约6个月;原料天然气中氦气含量下降至正常范围后(后了解到,原料天然气中氦气含量突然增高的原因为天然气气源更换了井口),氨合成系统工况恢复正常。总结工况调整过程,整个过程浪费较大,放空气完全可予以回收,因此有必要规划合成氨装置尾气全回收设施。

7 结束语

综上所述,本次天野化工合成氨装置氨合成系统工况异常主要是系统内惰性气(主要是氦气)含量高(源于原料天然气中氦气含量高)所致,前期因原因判断不准确,调节手段以调整系统H2/N2为主,导致系统工况恶化。总结本次氨合成系统工况异常调整过程中的经验教训,合成氨装置下一步优化技改规划如下:安装氢气、氮气在线分析表,为安全操作提供实时数据支持;规划购买氦气检测分析仪,以服务于装置生产;规划增设合成氨装置尾气全回收设施,以回收整套装置尾气中的氨气、氢气和氦气(氦气广泛应用于国防、航空航天、核工业、科研、医疗、工业等领域,属国家安全和高新技术产业发展的重要战略物资,现阶段我国95%以上的氦气供应量依赖进口),在为企业创造更多效益的同时实现清洁生产。