氦气提纯技术进展

2022-10-05范瑛琦李明丰李保军

范瑛琦,李明丰,李保军,李 强

(1.中国石化石油化工科学研究院,北京 100083;2.北京艾氛科技有限公司)

氦气作为一种不可再生的战略性稀有气体,在科研、半导体、医疗、石油化工、航空航天、航海等领域都具有无可替代的作用。中国目前是氦气需求量增长最快的国家,2005—2019年我国氦气消费量从4×106m3/a增长至2×108m3/a,15年增长了50倍,氦气消费量已占当年世界氦气消费量的10%以上。然而,我国氦气资源量仅占世界资源量的1.1%,且多数天然气中氦体积分数都在0.3%以下[1],在使用传统深冷技术开采提纯时成本高昂,因而导致我国氦气消费量的90%以上依赖于进口。

氦气在自然界中主要存在于空气、部分天然气和地热水溶气中[2-3]。其中含氦天然气是目前最为稳定和可靠的氦气来源[4-5]。对于氦气提取技术的讨论一般也主要集中在含氦天然气的提取领域。以下通过对已有天然气提取氦气技术进行分析,希望找到更适合我国国情的氦气提取技术,以缓解我国氦气过分依赖进口的现状,提高我国氦气的应用自主性。

1 单一氦气提取技术

1.1 深冷法氦气提取技术

冷凝分离技术是利用混合气体中各组分在同样温度下饱和蒸气压不同的性质,通过降低系统温度或提高系统压力,使气相混合物中的“重组分”(相同温度下饱和蒸气压低的组分或相同压力下沸点高的组分)冷凝并从气相中分离出来的技术。根据冷凝温度的不同,冷凝分离技术可以分为浅冷(冷凝温度高于-45 ℃)、中冷(冷凝温度在-45~-100 ℃之间)和深冷(冷凝温度低于-100 ℃)3种。

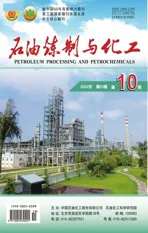

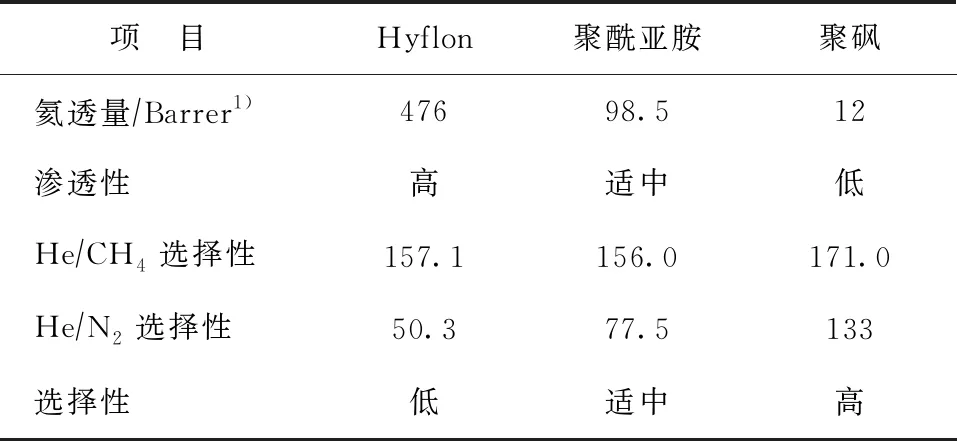

氦气是自然界沸点最低的气体,可以利用冷凝分离技术将天然气中的组分逐步液化得到纯度较高的氦气产品。天然气中部分组分的物理性质[6-9]见表1。天然气中多数组分的沸点较低,甲烷沸点只有-160 ℃,因此,从天然气中利用冷凝法分离提纯氦气只能采用深冷技术。深冷分离工艺根据气液分离方法的不同,又可分为3类:闪蒸法、精馏法和闪蒸与精馏结合法[10-11]。该技术不但可以用于天然气提氦过程,而且还适用于从空气分离的尾气中提取氦、氖、氩、氪、氙等稀有气体。

表1 天然气中部分组分的物理性质

深冷分离技术是目前最成熟的氦提纯技术,也是目前唯一的大规模工业化从天然气中分离氦气的技术,目前世界四大氦气供应商[德国林德集团(简称林德集团)、法国液化空气集团、美国空气化工产品有限公司(简称空气产品公司)、日本岩谷产业株式会社],均采用深冷分离技术生产氦气[12-13]。

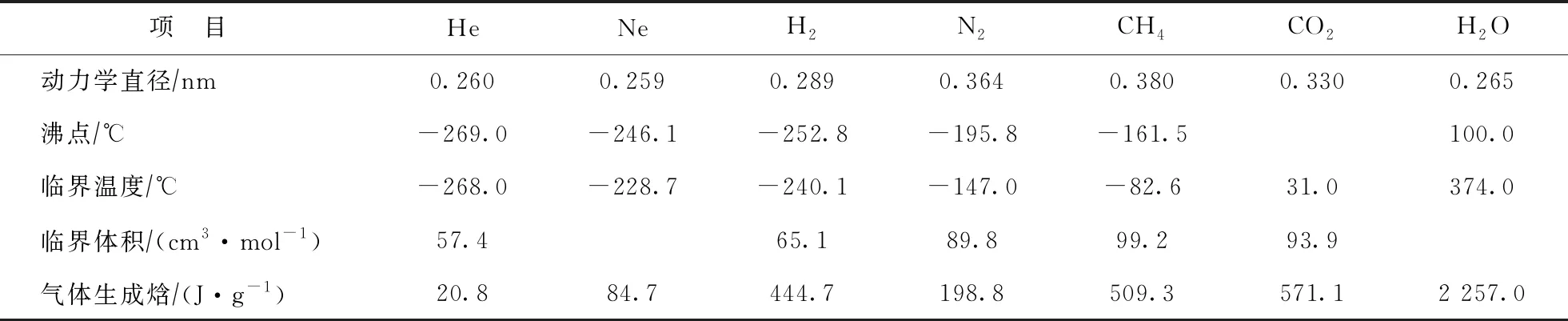

空气产品公司和林德集团主要采用多级闪蒸循环工艺从天然气中提取氦气。空气产品公司的多级闪蒸回收氦气工艺流程示意见图1[14]。该装置中包括4个闪蒸罐和2个冷阱,含氦天然气在进入装置前,首先进行预处理,脱除天然气中的重烃、酸性气体和水蒸气等杂质,防止这些杂质在低温下固化而堵塞管路和设备。预处理后的天然气进入装置后,经一次冷却和膨胀降温后进行一次气液分离,气相再经过一次冷却和气液分离后,得到氦体积分数大于60%的气相粗氦产品;液相(主要由甲烷和少量氮气组成)接着进行两次膨胀降温和气液分离后得到液化天然气(LNG)产品;剩余的其他组分作为生产合成气的原料(氮气体积分数为10%左右,其余为甲烷)。该工艺可适用于从低氦含量(氦气体积分数为0.01%)的天然气中提取氦气。Mehrpooya等[15]和Shafaei等[16]在空气产品公司氦气提纯工艺的基础上通过夹点技术对换热网络进行优化,对过程中的冷量进行充分利用,并对整个深冷提氦过程进行能量分析,提出通过更换效率更高的设备或改善设备性能,可降低装置的能耗;并且改进工艺可在维持氦气产品纯度不变的基础上提高1%的氦气回收率。

图1 空气产品公司的多级闪蒸回收氦气工艺流程示意

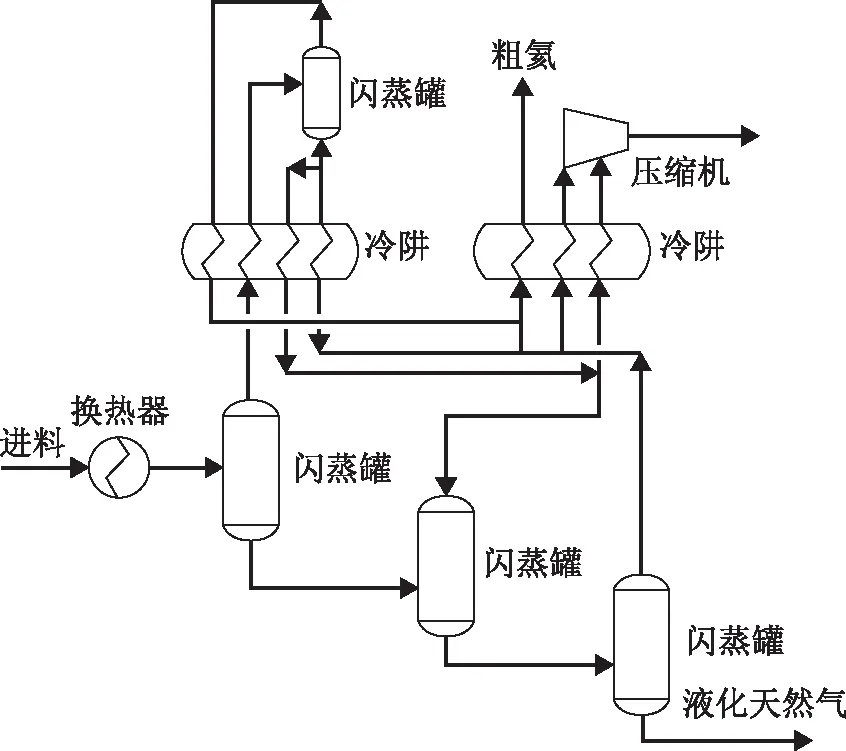

针对多级闪蒸循环工艺存在热量利用不充分的缺点,林德集团开发了闪蒸+多级蒸馏的工艺,其工艺流程[17]如图2所示。该工艺包含换热网络E和E′、闪蒸单元D、多级精馏单元T和纯化单元R。原料气经过E冷却、D闪蒸后进行气液分离,得到的气相再经E换热再经R纯化作为粗氦产品送出界外;液相产品进入T进行分离,T顶部得到纯度大于99%的氮气,T底部得到的富甲烷物流返回到E中进行热量的充分利用。Mehrpooya等[15]和Shafaei等[16]对上述林德集团的工艺过程进行分析,通过增加压缩级数和提高闪蒸过程的工艺效率,将氦回收率由原工艺的90%提高到97%。

图2 林德集团的闪蒸+多级蒸馏氦气回收工艺

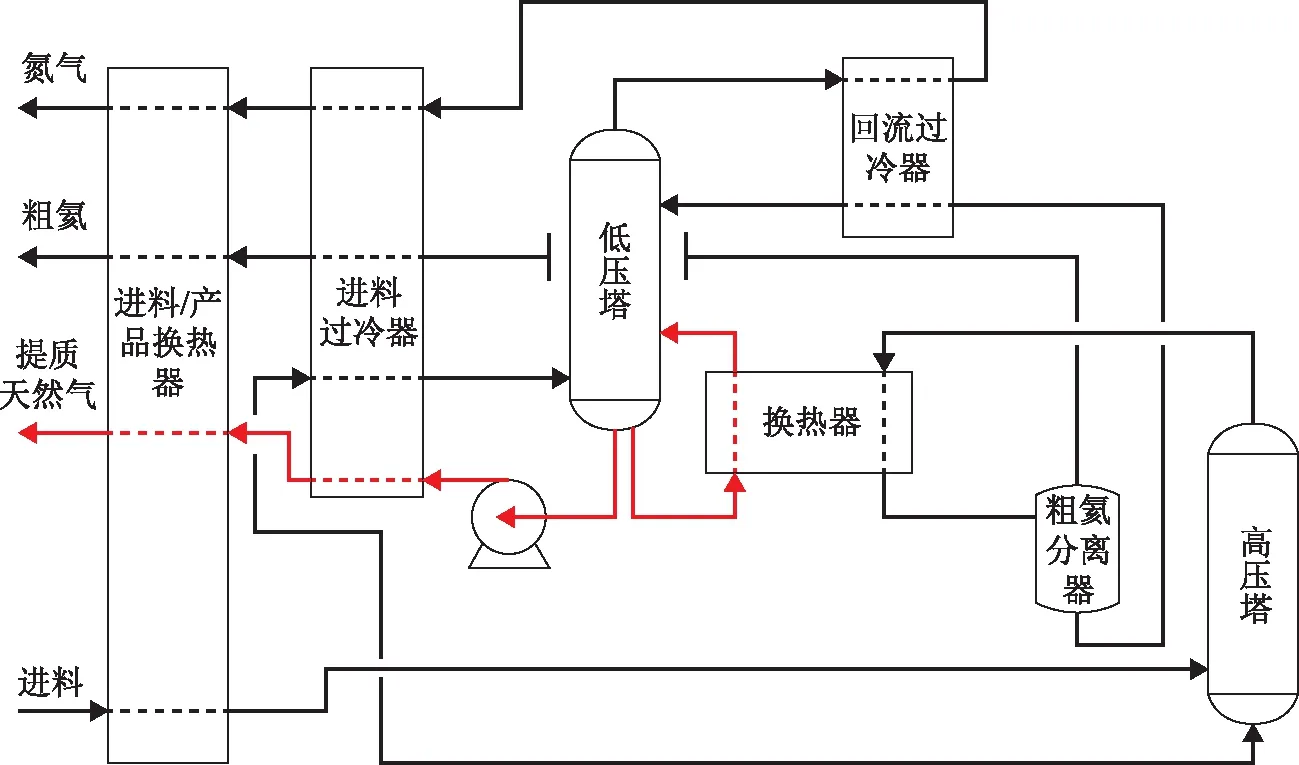

图3是天然气双塔蒸馏提氦工艺的简化流程[18],该工艺用于从天然气中排出氮气、回收氦气。原料气在低温热交换器中与冷产品流换热,并被送入高压蒸馏塔(简称高压塔)底部。高压塔的操作压力为1~2.5 MPa,高压塔塔顶的分凝器分别为低压蒸馏塔(简称低压塔)和高压塔提供回流。氦气被富集在高压塔顶的不凝气中,送入粗氦分离器,该分离器的粗氦产品通常含有体积分数为50%~70%的氦、少量的氢和体积分数为1%~3%的甲烷,其余为氮气。在低压塔中进行高压塔塔底液的分离(氮气和甲烷的分离),塔顶排出富含氮气的气相产品,其在热交换器中与高压塔底部产品物料进行换热。为控制低压塔底部富甲烷气中的氮气浓度,低压塔设置再沸器,并采用高压塔塔顶气作为低压塔再沸器的热源。相比于闪蒸和闪蒸+蒸馏工艺,双塔蒸馏工艺具有设备集成度高、原料适应性广等特点。

图3 天然气双塔蒸馏提氦流程示意

深冷技术虽具有原料适应范围广、工艺成熟等优点,但其投资和能耗都很高,导致深冷法生产的氦气产品成本较高,而且由于工艺自身的局限性,产品杂质含量仍较高,很难得到高纯度的氦气产品。

1.2 变压吸附氦气提取技术

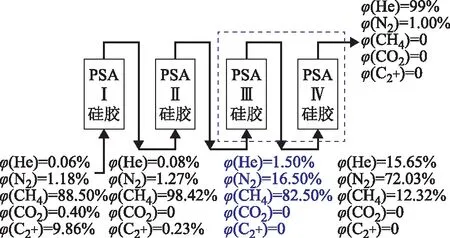

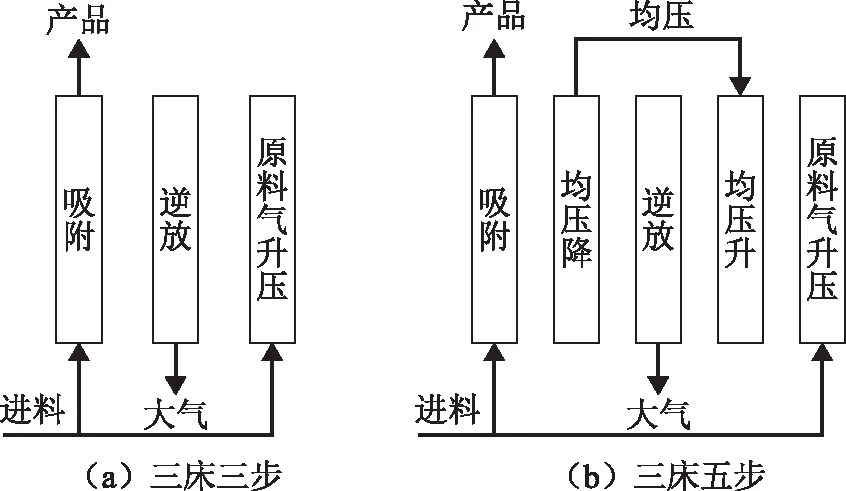

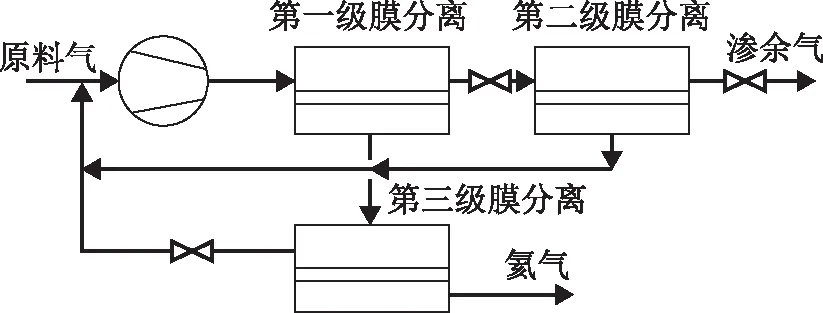

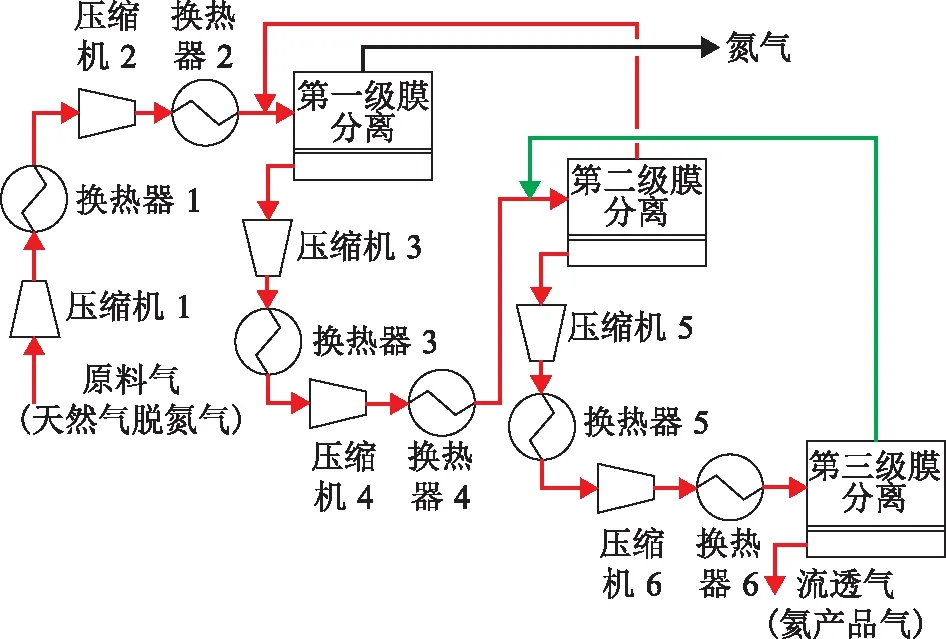

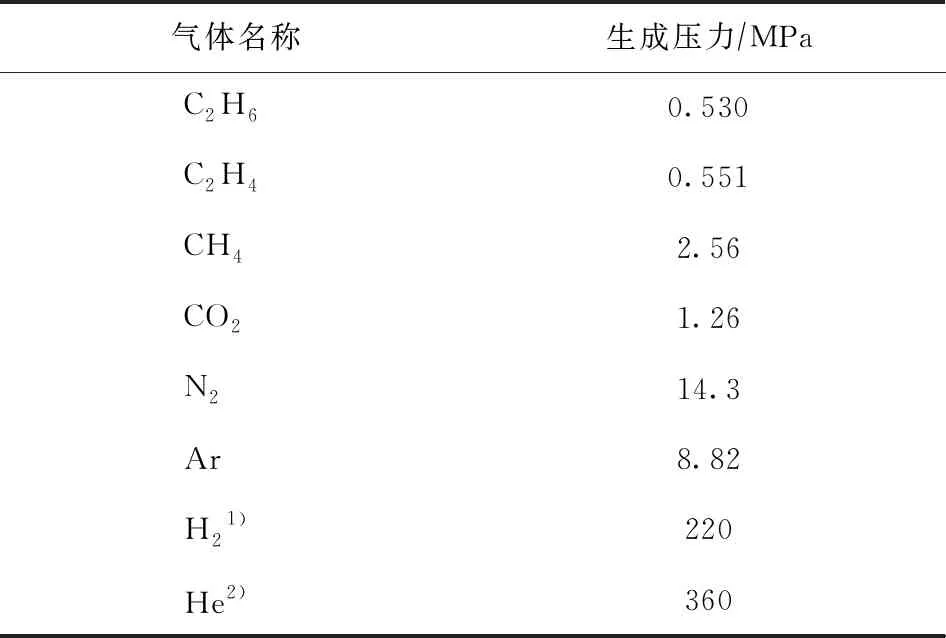

变压吸附(PSA)是一种新型的从气体中去除少量杂质的技术。自20世纪60年代Skarstorm公司开发出PSA技术以来,PSA已被广泛用于气体的分离和净化[19]。PSA技术是根据不同气体分子在多孔固体吸附剂中吸附力的不同,即强吸附力组分易被吸附于吸附剂表面,弱吸附力分子难被吸附,从而达到组分分离的技术。根据被分离组分的不同,选用特定的吸附剂就可以实现特定组分的提纯和分离。常见气体分子在吸附剂上的吸附能力由小到大的顺序为:He Das等[20]于2008年建立了一个级联PSA中试装置用于从天然气中回收氦气,其工艺流程示意见图4。该工艺采用四级变压吸附逐级对氦气进行提纯。第一级吸附塔中填充硅胶吸附剂,去除大分子的烃类和二氧化碳等;剩余的甲烷、氮气和氦气等吸附性较差的气体进入第二级,第二级吸附塔中装有活性炭用于去除部分甲烷;三、四级吸附塔中装有13X沸石吸附剂,进一步脱除其他小分子杂质,提高氦气纯度。通过这种变压吸附级联装置,可从氦体积分数0.06%的天然气中获得体积分数99%的氦气,氦气回收率为61%。Jahromi等[21]针对该工艺氦气提取纯度和回收率较低的问题,在原流程的基础上进行优化,采用一个真空再生变压吸附(VPSA)单元替代原三、四级变压吸附(图4中虚线部分),将氦气从体积分数1.5%提浓至99.9%,氦气回收率为70%。 图4 PSA装置级联试验装置工艺流程示意 Jahromi等[22]针对级联吸附装置级数多、流程长、占地面积大等问题,对上述研究内容进一步深入探索,设计了三床三步和三床五步2种吸附循环工艺,流程如图5所示。试验结果表明,相比于三床三步工艺,增加均压操作(即采用三床五步工艺)可有效地提高氦气纯度和回收率。该工艺只采用一级变压吸附操作,就可从氦体积分数1%的原料气中得到氦体积分数为94.3%的粗氦产品,全过程氦回收率为62.1%。相比于Das等[20]设计的工艺,该工艺具有流程短、床层数少、占地面积小、更易于操作等特点,可用于氦气的粗提纯。 图5 三床三步和三床五步吸附循环工艺流程示意 利用变压吸附技术虽可以获得较高纯度的氦气产品,但在直接从氦含量较低的天然气中得到高纯度的氦气时,需要多级(三级以上)变压吸附级联,操作复杂度和装置投资等会显著增加,且对吸附力相近的氦气和氢气的分离效果很差。 气体膜分离技术是以气体在膜两侧的分压差为传质推动力,利用不同气体分子透过膜材料渗透速率的差异来实现组分分离。气体分子通过膜的相对渗透速率由高到低排序如下:H2O>He>H2>H2S>CO2>Ar>CO>N2>CH4。 早在20世纪50年代,Weller等[23]就提出了通过无孔塑料膜分离氦气的构想。1958年美国Bell电话公司[24]利用氦的渗透性进行了氦气分离试验,试验结果表明,采用二氧化硅毛细管可将氦气与氢气分离,对于含氦体积分数90%、氢体积分数10%的原料气,经过二氧化硅毛细管的多次分离,所得产品氦气中的氢体积分数可小于9 μL/L,这是膜分离法提氦的最初探索。 20世纪60年代,Agrawal等[25]采用醋酸纤维素膜进行氦气分离试验,发现醋酸纤维素膜可将氦气与氮气进行分离,但随着原料气压力的增大,氦/氮分离系数降低。同时期,林德集团[26-27]设计了用四氟乙烯和六氟丙烯共聚物氦气分离膜提氦的工艺流程,含氦体积分数0.45%的天然气经一级膜分离处理,氦气可提浓至体积分数5%,收率为60%,二级膜分离后,氦气可提浓至体积分数25%。但当时分离膜的性能较差,膜厚度较厚,透量很小,需要的膜面积非常大,与低温法相比成本更高,因此膜分离提取氦气一直未能工业化。 20世纪60年代末,Loeb等[28]改变制膜方法,通过相转化法在多孔载体上形成了较薄的选择层结构,形成了非对称复合膜,在保持选择性的同时传质阻力降低了一半,从而明显降低了分离膜的投资。Agrawal等[29]研究了相转化法制备的冻干纤维素膜的气体渗透性能,其研究结果指引了膜分离提取氦气工业化的方向。近些年在天然气分离回收氦气方面,研究方向主要集中在提高氦/甲烷和氦/氮的分离性能上。Sunarso[30]和Soleimany等[31]分别以有机膜、二氧化硅膜、分子筛膜、金属有机膜、改性的金属有机膜等5种不同的膜为研究对象,研究了不同膜的氦、氮分离性能,结果表明有机膜中聚甲基丙烯酸甲酯膜的氦/氮选择性最好,具有等规聚结构的聚甲基丙烯酸甲酯膜的氦/氮选择性可达2 678.6,其他结构的聚甲基丙烯酸甲酯膜的氦/氮选择性也在686.5~806之间[32];低6FDA(六氟二酐)含量的聚吡咯酮共聚物膜也具有较好的氦/氮选择性,选择性可达到620.9,并且其氦气渗透性比同选择性的甲基丙烯酸甲酯膜的渗透性高2倍[33]。Scholes等[34]采用两级膜法回收天然气中的氦气,研究不同压力和原料浓度对氦/甲烷选择性、氦/氮选择性的影响以及氦回收浓度对渗透测压力的影响等,通过参数调整,可将氦气产品中氮气浓度降低到原料气的一半以下,氦气回收率达到95%,但粗氦产品仍含有大量的氮气、甲烷、二氧化碳等杂质,因此还需要再增加两个膜级,氦纯度才可以达到99.9%。 山东盈创纤维有限公司[35]公开了一种三级连接膜法天然气提氦工艺,其流程示意见图6。其中,第一级膜分离的渗透气送入第三级膜分离,第三级的渗透气作为产品;第一级的渗余气送入第二级膜分离,第二级的渗余气(贫氦气)出装置,第二级的渗透气和第三级的渗余气均返回至第一级的入口以提高氦气的收率。通过三级膜分离,可将氦气从体积分数0.4%提浓至69.9%,氦气回收率为65%。 图6 三级膜分离流程示意 Quader等[36]以林德集团在澳大利亚的一套提氦装置的原料(原料中氦气体积分数为3%)[37]为基础,设计了三级膜分离流程,其工艺流程示意见图7。选用了3种分离性能不同且已有工业应用业绩的有机分离膜[38-40](膜性能见表2)进行搭配组合,考察不同氦气纯度下,分离膜组合方式对操作费用、单位膜价格对盈亏平衡点的影响。结果表明,针对含氦体积分数3%的原料气,在膜法回收氦气过程中,压缩机的电量消耗是主要的公用工程消耗;第一级和第二级选择高渗透性、中等选择性的膜,第三级选用高选择性、低渗透性的膜具有最低的盈亏平衡点。 图7 膜分离法提氦工艺流程示意 表2 分离膜的性质 我国膜法分离氦气最早探索开始于20世纪80年代[41-42],四川威远天然气厂与中国科学院大连化学物理研究所(简称中科院大连化物所)合作,采用两级聚碳酸酯中空纤维膜将体积分数为65%~70%的氦气提浓至体积分数为92%~98%,氦气回收率为90%;另选用硅橡胶和聚砜复合中空纤维膜,进行了从含氦体积分数0.189%的天然气中直接提取氦气的试验,氦气被浓缩了6倍,氦气回收率为30%。 膜分离技术分离提纯氦气工艺由于膜分离器没有死体积的存在,氦气回收率很高。然而,气体分离膜对气体组分的选择性远小于吸附剂,因此膜法提纯的氦气浓度相对较低。 吸收法提纯氦气是选用适当的溶剂,让工艺气体和溶剂在塔内逆流接触和传质,实现工艺气体纯化的方法。一般选用含氟液态烃或液态烷烃吸收除氦气以外的其他杂质。此方法仅适用于杂质较少的流股,若氦气浓度较低,则所用吸收剂量太大,吸收塔投资和操作成本较高[43-44]。 水合物法气体分离,是通过控制温度、压力等条件,使杂质气体与笼形水合物相结合,从而将气体提纯的一种技术。据文献[45]介绍,专利SU1648527最先报道了利用笼形水合物分离气体的方法。所谓笼形水合物,是指一些低相对分子质量气体和挥发性液体在一定温度和压力的条件下与水形成的一类内含笼形空隙的冰状晶体。水合物主体分子间以氢键相互连接形成笼形空隙,根据笼形空隙的大小,对应的客体分子就可以选择性地被包络在空隙中,利用这个原理可以进行不同大小分子的分离。水合物法提纯氦气具有原料适应性广,选择性高等优点。 表3列出了0 ℃下纯组分物质水合物的生成压力[46-48]。郑志等[49]提出通过控制操作条件,使易生成水合物的气体组分发生相态转变,形成水合物,可实现天然气中氦气的提浓。采用两级水合分离+催化脱氢精制工艺流程,第一级水合反应脱除天然气中的酸性组分,二级水合反应在四氢呋喃的作用下生成甲烷和氮气的二元水合物,使气相中的氦气和氢气得到提浓。浓缩后的氦气和氢气物流,配以定量氧气后通入催化脱氢反应器将氢气脱除,氦气得到进一步的提浓。 表3 0 ℃下纯组分物质水合物的生成压力 水合分离技术目前还不成熟,混合气体形成水合物的条件较复杂且与纯组分形成水合物的条件差别较大,真正发展到工业水平,还需继续进行深入的探索研究。 深冷法虽然原料适应性较强,从不同浓度的含氦原料气中都可以提取一定纯度的氦气,但投资、能耗较高;变压吸附法的操作复杂性较高,尤其从氦浓度较低的原料中提取高浓度氦气,需要串联四级或者更多级数,装置投资也较高;膜分离方法从氦浓度较低的原料中提取高浓度氦气,需要三级及更多级数串联,且级与级之间需要压缩机提供动力,为了保证一定的氦气回收率,中间级渗余气需要多次循环。单一分离技术由于技术本身的限制,都有一定的局限性。为此,人们开始了两种或多种回收技术组合分离氦气的研究。 Quader等[50]将低温分离与膜分离技术结合,设计了4种工艺流程,流程示意见图8。当原料氦气体积分数为0.5%,氦气产品浓度在体积分数99.0%时,工艺(a)的氦气回收率最低,为91.3%;工艺(b)、工艺(c)和工艺(d)的氦气回收率在97.5%~98.2%之间。与单一的低温分离或膜分离相比,采用组合工艺进行分离可以在相同原料和产品浓度条件下,更多地回收氦气。 图8 低温分离与膜分离技术结合的工艺流程示意 Alders等[51]针对同一原料比较了6种不同的氦气提纯流程(包括低温分离、低温分离+变压吸附、低温分离+膜分离、多级变压吸附、两级膜分离和三级膜分离)的投资、消耗等数据。结果表明,在分离情况相近的情况下,将氦气从体积分数为1%提浓至体积分数为90%以上,低温分离工艺的装置投资最高;三级膜分离工艺的装置投资最低;多级变压吸附工艺操作费用最高;两种膜分离工艺操作费用相当,且是6种工艺流程中最低的;低温分离+变压吸附工艺的氦回收率最低,其他几种工艺氦回收率相当。 2005年开始,中国石化华北油气分公司三普石油工程公司与中科院大连化物所膜技术国家工程研究中心联合开展的热水溶氦气提取试验,采用膜+变压吸附组合工艺,目前该工艺可得到体积分数为99.2%的氦气。 2016年,林德集团[52]公开了一种膜和变压吸附组合回收氦气的方法(如图9所示)。该方法采用两级膜分离,原料气经过压缩和预处理后送入一级膜分离器进行分离,一级膜分离的渗透气送入变压吸附单元进一步提浓,渗余气送入二级膜分离;二级膜分离的渗透气经加压后返回一级膜分离,渗余气排出装置。该工艺可从氦体积分数为0.1%的气体中回收氦气,提纯产品中氦体积分数大于99%。 图9 林德公司的膜和变压吸附组合法回收氦气流程示意 多技术组合较单一分离技术来讲,可以打破单一分离技术本身的发展“瓶颈”,同时兼顾低能耗、高效分离的目标,可以有效提高氦气资源利用率,获得更多的氦气产品。 受制于单一技术的局限性,深冷法、变压吸附法、膜分离法存在生产成本高、操作复杂度高和产品纯度低等问题;吸收法对原料的适应性较差;水合物法技术的成熟度尚不能满足工业化的要求。 多技术组合工艺由于发挥了不同技术的优势,打破了单一技术的分离瓶颈,有效降低了投资和运行费用,提高了氦气纯度和收率,相比单一分离技术,多技术组合方式更适合我国国情。

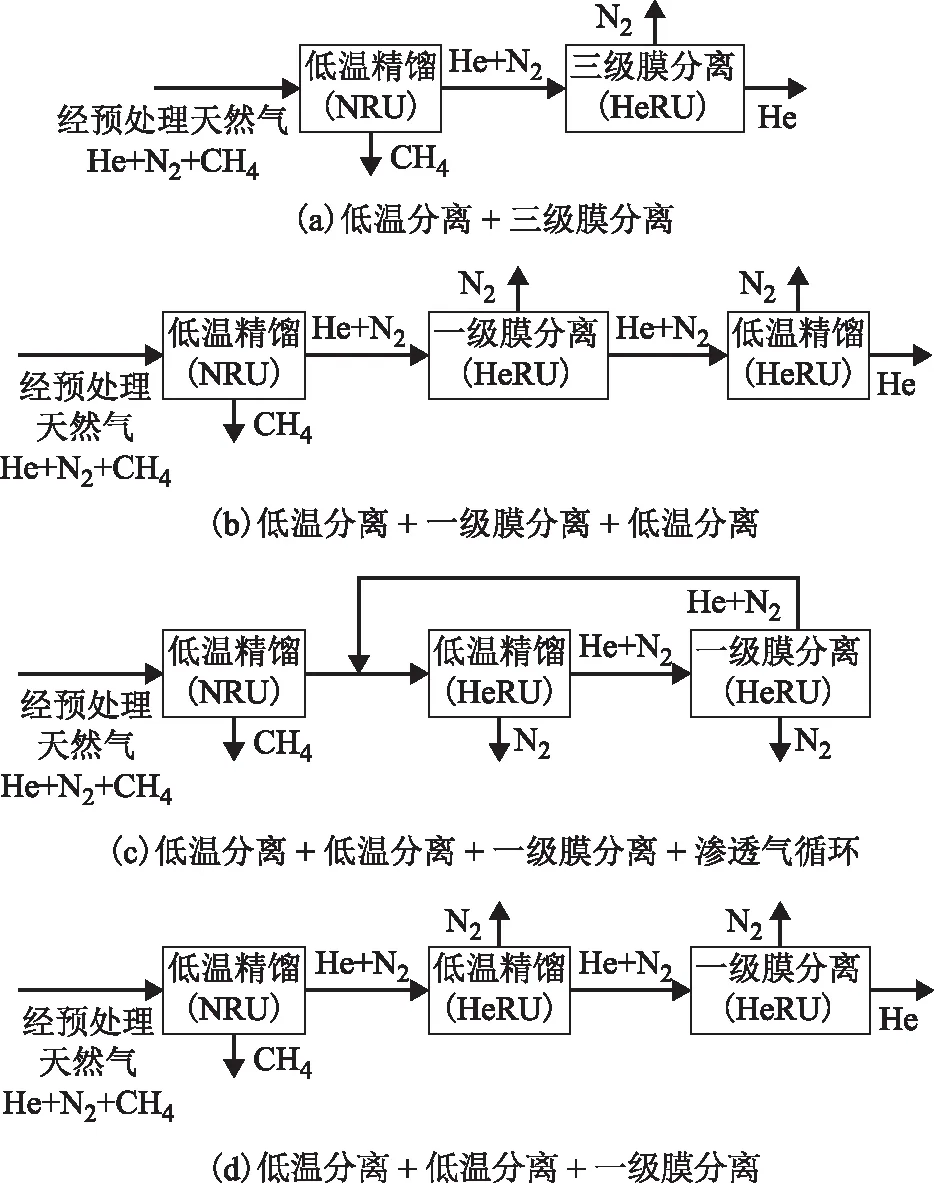

1.3 膜分离氦气提取技术

1.4 吸收法氦气提取技术

1.5 水合物法氦气提取技术

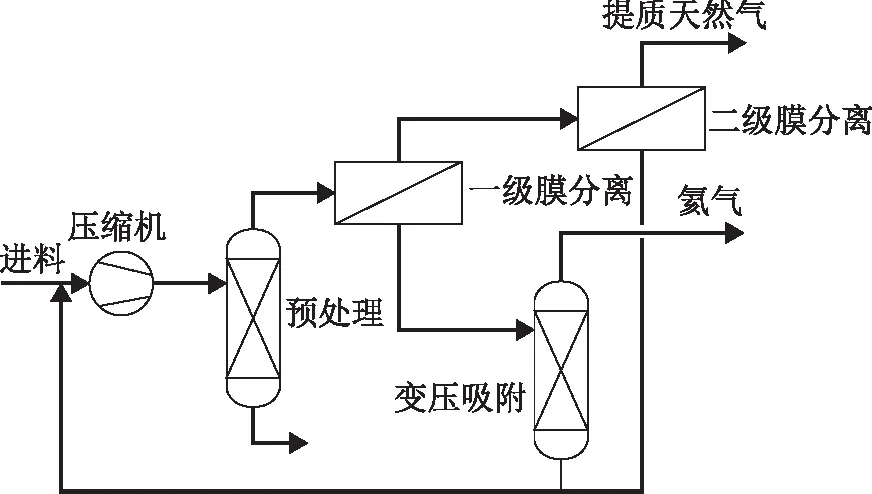

2 多技术组合氦气提取

3 结 论