特斯拉将采用一体化压铸机生产赛博卡车 进一步简化汽车生产流程

2022-10-04

近两年,一家位于意大利名为IDRA的公司帮助特斯拉改变了汽车生产流程,甚至是改变了汽车制造业。

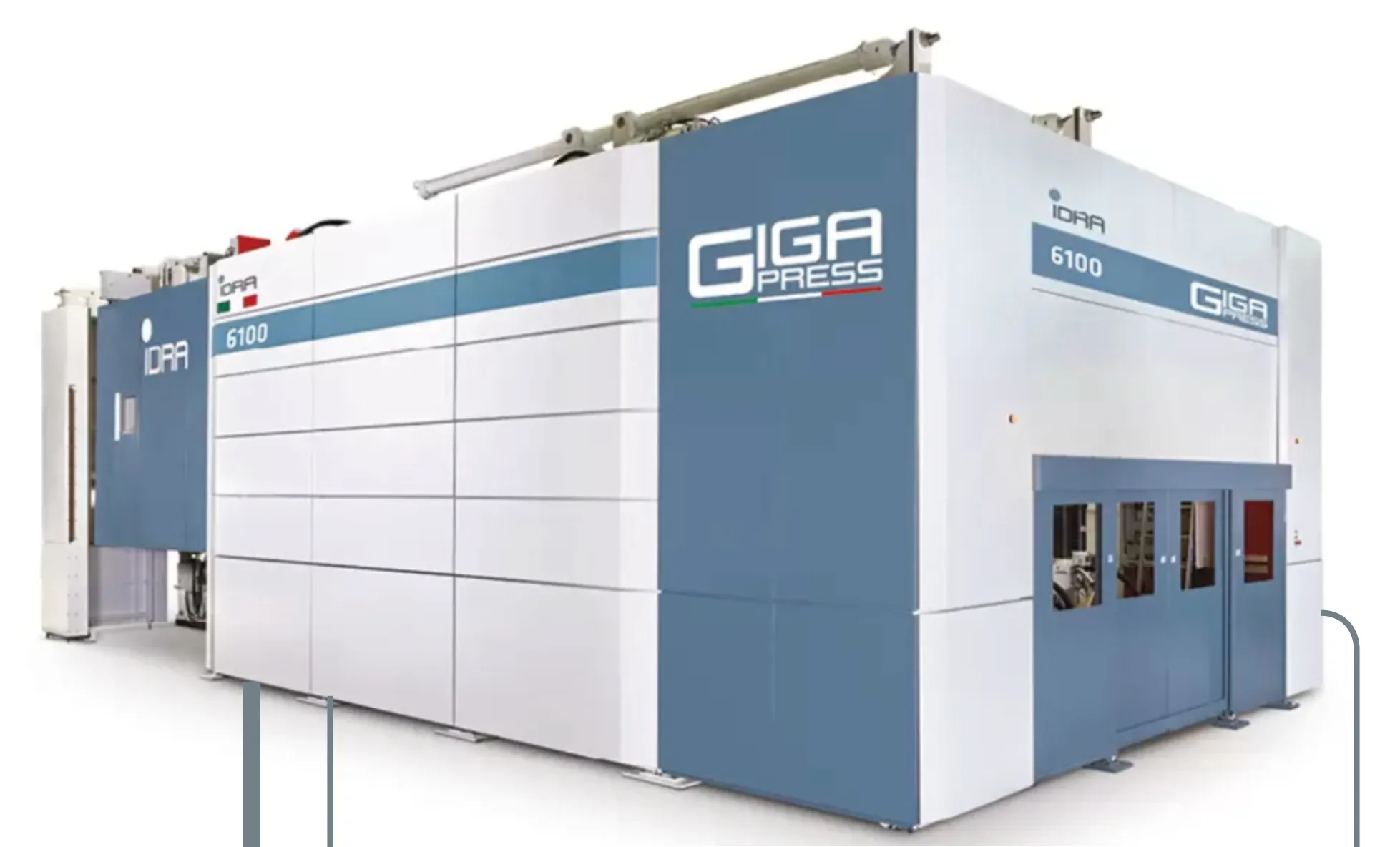

对此,IDRA依赖的是由它生产的大型一体化压铸机绩佳压铸。

据了解,特斯拉于2020年在其美国加州弗里蒙特工厂投入运营了第一台绩佳压铸(6000吨级),用来生产Model Y车型。这使得该公司将之前的几十上百个不同零件简化为两三个铸件,大大缩短制造时间,也节约了成本。

而在2021年1月,马斯克在社交网站表示:“借助巨型铸造机,我们实际上是在尝试以制造玩具汽车的方式制造全尺寸汽车。”

他还提到,食品、玩具和一些医疗器械(如注射器)等超大批量产品制造行业,往往集中有最先进的制造技术。之前从未以类似方式进行汽车生产,这代表着汽车生产方式的革命。即传统将众多零件进行焊接的汽车生产方式,正被新型一体式压铸工艺所替代。

特斯拉采用绩佳压铸,使得其汽车的组装工序极大减少,生产时间得以缩短,不仅利润变高,也一定程度上摆脱了产能限制。这是特斯拉相比其他新能源车企的一大优势。据悉,已有几家中国车企准备采购绩佳压铸。

据了解,马斯克在2019年就打算改变汽车生产方式,并将这个想法与多家厂商进行沟通,但都得到了这样生产汽车不太可行的否定答案,直到联系上IDRA。

IDRA为世界顶级压铸机制造商,成立于1946年,由阿达莫·帕索蒂创立,2008年被力劲集团收购。而对绩佳压铸的制造有重要影响的资深工程师里卡多·费拉里奥于2009年加入IDRA,并担任该公司总经理一职。

IDRA表示:“我们能够生产世界上最大的机器,从5500吨、6200吨、8000吨到现在的9000吨级压铸机。”

绩佳压铸

值得一提的是,9000吨级绩佳压铸已于近日在德国举行的第14届欧洲压铸工业展上正式亮相,其可用于制造运动型多用途汽车和小型卡车。马斯克已经确认,将在2023年用这台机器生产特斯拉的电动皮卡——赛博皮卡。

在IDRA的工厂进行测试后,绩佳压铸就会被运输到特斯拉工厂重新组装正式使用。据了解,赛博皮卡车身是集成驾驶舱的一体式外壳,采用超硬30X冷轧不锈钢结构,9000吨级的绩佳压铸基本上是将其“打印”为单个部件。

而在2021年3月,IDRA曾表示,它们已经从特斯拉获得了8000吨级绩佳压铸的订单。该机器将用于制造赛博皮卡车体底部铸件。

加之,特斯拉目前已经在其所有工厂成功使用6000吨级的绩佳压铸铸造机来生产Model Y,可以说,多功能一体式压铸成型技术正越来越得到汽车制造领域的关注和应用。

这可以使车企缩短生产周期,同时节约人力、设备等成本,让汽车生产变得更简单,汽车行业或在未来整体转向一体式铸造。

组装中的9000吨级绩佳压铸

大众汽车首席执行官赫伯特·迪斯表示:“巨型压铸机将使特斯拉能够在10小时内制造Model Y,而我们制造一台ID.3车型需要30个小时。”除了大众外,据了解,沃尔沃、宝马、蔚来、小鹏等车企也对绩佳压铸表示感兴趣。

IDRA声称,绩佳压铸是首个以“完全可持续铸造机器或高效制造设施”理念设计的IDRA系统,可高效率和优化地使用能源、减少生产中的废料浪费,有助于降低工业生产成本,且有着长寿命和可靠性,能够为汽车行业等要求苛刻的市场提供功能强大且精密的机器。

该大型一体化压铸机有着高流量液压集成块,并利用新型驱动控制泵系统提高泵容量,使用更小的能量实现相同的效率;可在单一屏幕上进行完整的诊断分析,大大改善设置和维护的时间和成本。其还有着闭环再生控制注射系统、新的防护系统等。

IDRA还表示,它在大型一体化压铸机领域拥有关键优势,竞争对手们要想复制其成功十分困难。

据了解,绩佳压铸的单次铸造能替代多达250个零部件,可取代传统汽车所必须的机器焊接线和一系列工具,并减轻10%~30%的车体重量。

可以说,绩佳压铸使汽车车身结构的制造得到了根本改变,或将加速全球汽车市场向电动和混合动力汽车的转变。