复杂装备全寿命周期模型体系及IT架构研究

2022-10-03胡立臣

胡立臣

(中国北方车辆研究所,北京 100072)

0 引言

模型是对系统的描述,数字化模型是系统的数字化定义,反映系统的几何属性、功能属性和性能属性。仿真是基于模型的各种活动,即对系统行为的模拟。没有模型,很难开展仿真,不能仿真则很难开展预测设计、虚拟试验、虚拟制造以及预防维修等,因此建立复杂装备的全寿命周期模型体系对于提升复杂装备的设计、试验、制造、维护与保障水平至关重要。

随着建模与仿真技术的发展,基于模型的系统工程(MBSE)和美国国防部提出的数字工程在复杂装备研发与保障等方面得到了广泛的应用[1,2]。MBSE遵循系统工程规范,以模型为载体,开展目标产品的需求分析、功能设计、架构优化、验证确认等,实现了从主要基于文本到主要基于模型转变。美国国防部提出的数字工程是一种集成的数字化方法,使用系统的有效模型源和数据源,以在生命周期内可跨学科、跨领域连续传递的模型和数据,支撑系统从概念开发到报废处置的所有活动。核心是跨生命周期的模型、数字线索、数字孪生,将多领域、多层级的分析工具集成,利用技术数据和工程知识,形成产品法定数字化表达,对功能、性能、成本、进度和风险进行分析[2]。无论是MBSE还是数字工程,全寿命周期模型体系是其关键。

为支撑全寿命周期模型体系的有效运行,需要企业设计科学的IT架构,这有利于避免信息孤岛形成,有利于提升基于模型的复杂装备研发及维护和保障的效率,有利于减少重复投资,提高信息化投入的效能。

1 复杂装备全寿命周期业务活动

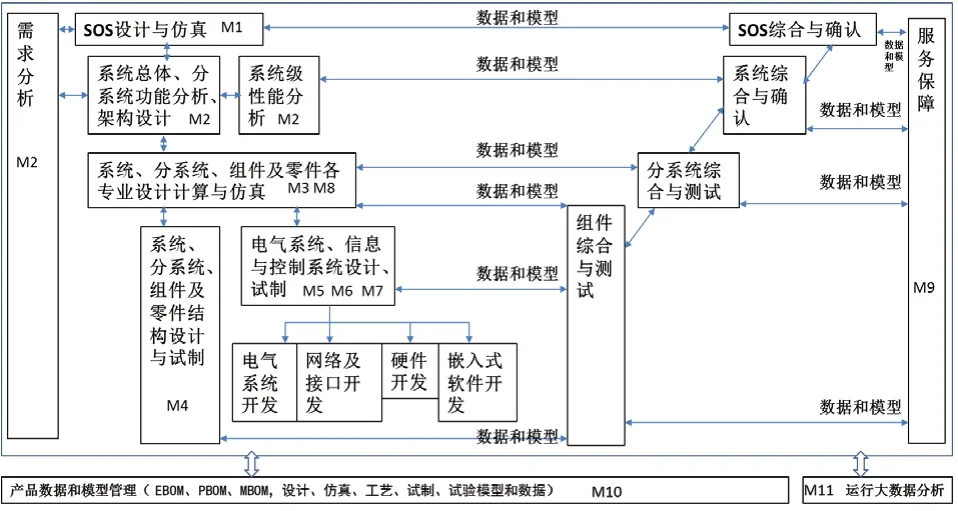

复杂装备全寿命周期业务活动包括研发活动、研发管理、售后服务保障、产品数据和模型管理、运行大数据分析等,如图1所示。研发活动主要包括需求分析、SOS(Systems of Systems,系统之系统)设计与仿真、系统功能分析与架构设计、系统级性能分析、专业设计与仿真、结构设计与试制、电气系统/信息与控制系统设计与试制、组件综合与测试、分系统综合与测试、系统综合与确认等。研发管理主要包括项目管理、质量管理、产品数据管理、技术状态管理、试验管理、试制管理、大数据/主数据/知识管理等。售后服务保障主要包括装备健康管理、故障诊断、预防维修、维护等。

如图1所示,上述各种活动分别处于复杂装备的生命周期的不同阶段,活动内部以及活动之间,需要模型和数据的交换,如何管理这些模型和数据,如何保证这些模型和数据的有效性、一致性和安全性,是基于模型的企业(Model-Based Enterprise,MBE)的重要建设内容。

图1 复杂装备全寿命周期业务活动说明

2 复杂装备全寿命周期模型构成和作用

模型是对系统的描述,即数字化定义。复杂装备全寿命周期模型指服务于产品研发活动和售后服务保障的,贯穿产品全寿命周期的,不同用途、不同粒度、不同领域的产品信息和知识的数字化表达。

如图1所示,复杂装备全寿命周期模型包括如下11类:

1)SOS(Systems of Systems)数字化模型(Model 1,M1);

2)系统方案设计与仿真模型(Model 2,M2);

3)关键设计参数计算模型(Model 3,M3);

4)机械系统MBD(Model Based Definition)模型(Model 4,M4);

5)电气系统数字化模型(Model 5,M5);

6)电子系统数字化模型(Model 6,M6);

7)软件开发MBD(Model Based Design)模型(Model 7,M7);

8)单学科及多学科仿真模型(Model 8,M8);

9)服务保障模型(Model 9,M9);

10)产品XBOM(Model 10,M10);

11)产品运行大数据分析模型(Model 11,M11)。

(1)SOS数字化模型,SOS是指为了达到某一特定的目标,由众多分散独立的系统组合而成的,SOS的功能要大于其组成系统功能的总和。复杂装备,如无人车,不是独立运行的,其运行在由多个无人车、远程控制平台、智能道路等组成的SOS中。要研究复杂装备,必须要研究其在SOS中的定位,因此复杂装备研发的第一步是构建SOS设计与仿真模型。

SOS设计与仿真,主要是通过对特定任务背景下SOS的系统组成和任务活动流程进行视图描述和映射矩阵链接,进而对SOS的物理逻辑、动态行为和性能进行动态分析,实现SOS优化设计。SOS设计与仿真模型组成包括SOS需求模型、SOS模型(包括静态模型和可执行模型,静态模型是通过一系列视图描述体系的概况、组成要素以及要素之间的关系,可执行模型是通过建立动态视图描述和关联矩阵,对体系结构进行检验和验证)[3]。

(2)系统方案设计与仿真模型,系统方案设计与仿真模型服务于基于MBSE的系统方案设计,通常是采用SysML语言,描述系统的功能、逻辑和物理架构,支持开展结构化的利益攸关者需求捕获、功能及架构设计,建立系统需求模型、功能样机、架构模型,目的是在方案设计阶段,通过执行模型验证功能逻辑,优化系统功能和架构,为后续详细设计提供输入。在此基础上构建性能样机进行性能仿真验证,通常是基于Modelica语言,建立机、电、液、控、热多专业综合的系统性能样机,支持在方案阶段对产品整体性能进行初步的仿真验证,支持对系统的关键设计参数进行优化,作为后续详细设计输入。

系统方案设计与仿真模型主要包括系统需求模型,系统功能设计模型(功能样机),系统架构设计模型,系统性能仿真验证模型(性能样机)。

(3)关键设计参数计算模型,进入系统详细设计阶段,需开展各专业的设计计算与仿真建模。专业设计计算主要包括系统总体、分系统、部件、零件等的关键设计参数计算,如,车辆总体设计中的发动机功率选择计算、传动系档数及传动比选择计算、发动机和传动系统参数匹配计算及优化等。

(4)机械系统MBD(Model Based Definition)模型,基于模型的定义(MBD,Model Based Definition)的核心思想是基于产品的三维模型完整地表达表达工艺、制造和检测所需的各类信息,支持设计、工艺、制造和验证活动[4]。结构设计与制造MBD(Model Based Definition)模型包括结构设计MBD模型,用于产品展示的派生模型,用于仿真分析的派生模型,用于虚拟试验的派生模型,用于三维工艺设计的派生模型,用于试制的派生模型,用于维护与保障的派生模型等。

(5)电气系统数字化模型,电气数字化模型包括电气系统布置图、接线电路图、线缆线束数字化模型等,这些图和模型与数据库结合,结构化表达设计信息,支持设计人员并行协同及数字样机的再利用。

(6)电子系统数字化模型,电子系统是由相互作用的基本电路和元器件构成的能够完成特定信息处理功能的电路整体,电子系统数字化模型的主要内容是电路的数字化表达。

(7)软件开发MBD(Model Based Design)模型,复杂装备的信息与控制系统由嵌入式软件、硬件、被控对象、伺服机构等组成,采用基于模型的设计(MBD,Model Based Design)方法开发信息与控制系统软件是提升设计效率的重要途径。

MBD的核心过程包括可视化建模、模型自动生成代码和持续验证(模型与代码结构一致性验证、模型与目标码功能一致性验证等),实现MBD的关键是企业统一构建模型库、建模模板、建模规范、代码生成模板、代码和模型一致性检查工具等。软件开发MBD(Model Based Design)模型包括架构模型、控制器模型、被控对象模型、信息处理模型、伺服系统模型、执行机构模型等。

(8)单学科及多学科仿真模型,仿真是基于模型的各种活动,即对系统行为的模拟,仿真建模主要目的是预测性能并优化设计。仿真包括单学科仿真和多学科仿真。单学科仿真模型,如结构强度仿真分析模型、疲劳寿命分析模型、流场的流体力学分析模型(液压、液力等)、多体动力学分析模型、热管理分析模型、电磁兼容分析模型、NVH性能分析模型等。多学科联合仿真一般是通过直接解析不同模型的输入和输出文件进行联合仿真,或者基于欧洲Modelisar协会的FMI标准开展联合仿真[5]。

(9)服务保障模型,售后服务保障模型包括IETM中指导用户使用的各类模型、基于虚拟现实应用技术的虚拟维修模型、面向健康管理的数字孪生模型、面向故障预测的数字孪生模型等,可服务于产品交付后的使用与维护、健康管理、故障维修等。

(10)产品XBOM,BOM(Bill of Materials)即物料清单,描述产品组成关系及各部分配套数量及设计、工艺、制造、维护等属性信息。产品XBOM包括设计BOM、工艺BOM、制造BOM、实做BOM(一种产品结构,记录产品刚制成时的信息,包括与设计的差异、序列号、批次号、生产日期等)、维护BOM(一种产品结构,随时间演变,记录产品结构在试用、维修、维护、大修过程中的变化,包括替换的物料、故障、零部件寿命等)等。利用XBOM组织管理各类模型和数据,包括设计、仿真、工艺、试制、试验、维护的模型和数据。

(11)产品运行大数据分析模型,产品交付用户使用后会产生大量数据,包括产品运行状态数据、故障数据等,基于这些数据可以构建面向设计优化的运行大数据分析模型、面向健康管理的运行大数据分析模型和面向故障预测的运行大数据分析模型等等。

3 复杂装备全寿命周期模型体系

体系是指一定范围内或同类事物按照一定的秩序和内部联系组合而成的整体,是不同系统组成的系统。复杂装备全寿命周期模型体系是将复杂装备全寿命周期所有模型组织在一起的一个整体。表1是对复杂装备全寿命周期模型体系的说明。

表1 复杂装备全寿命周期模型体系说明

各类模型的信息交换可以通过三种模式:

1)读取数据库表的方式;

2)读取中间文件的方式;

3)基于FMI(Functional Mockup Interface)标准生成FMU(Functional Mockup Unit,基于FMI标准封装的仿真模型)的方式。支持FMI标准的仿真软件,可以开展多专业联合仿真。

4 复杂装备全寿命周期模型体系的IT架构

为保证复杂装备全寿命周期模型体系的有效运行,需要畅通的网络、充足的存储、足够的CUP算力和GPU算力的支撑。图2是支撑复杂装备全寿命周期模型体系运行的IT架构,包括网络系统、计算机系统、操作系统、虚拟机、云管理平台、基础软件系统和模型体系工具链等共7层。

图2 复杂装备全寿命周期模型体系的IT架构

1)网络系统。包括企业局域网、与企业上下游互联的广域网、生产设备互联网、试验设备互联网、产品互联网等,为数据收集与流转、基于模型的仿真计算提供网络通道。

2)计算机系统。包括提供CPU算力的服务器、提供GPU算力的服务器、存储、高性能计算系统、PC单机等,为基于模型的仿真计算提供算力支撑。

3)操作系统。如,Linux、Unix、Windows等。

4)虚拟机。通过利用虚拟化软件配置虚拟机,实现操作系统级资源隔离,可以管理百台规模的物理机,解决了物理机的时间灵活性及空间灵活性问题。

5)云管理平台。当物理机的规模成千上万时,人工配置虚拟机效率太低,这时需要建立云管理平台,更好地管理虚拟机,实现自动调度虚拟机。

6)基础软件系统。包括管理结构化数据的关系数据库系统,管理大数据的大数据平台,支持SOA架构整合新旧各种系统的企业服务总线(ESB),方便系统整体打包迁移的容器等。

7)模型体系工具链。上6层都是为了支撑复杂模型体系工具链的有效运转。下表是某企业的模型体系工具链。

表2 某企业的模型体系运行工具链

5 结语

本文将复杂装备全寿命周期业务活动划分为研发活动、研发管理、售后服务保障、产品数据和模型管理、运行大数据分析等5类,以此为基础提出了复杂装备全寿命周期模型体系由11类模型构成,并总结了11类模型的输入输出关系及模型间的信息交互模式,结合最新的IT技术,给出了复杂装备全寿命周期模型体系的7层IT架构以及某企业的模型体系运行工具链实例。本文提出的复杂装备全寿命周期模型体系及IT架构,具有适用性强、可操作性高的优点,对于指导复杂装备研发机构推进基于模型的研发与保障模式具有重要参考意义。