活络模具的受力及外观影响

2022-10-03栗晓华栗琳

栗晓华,栗琳

(1.四川轮胎橡胶(集团)股份有限公司,四川 成都 641402;2.河南省城乡规划设计研究总院股份有限公司,河南 郑州 450000)

轮胎模具是轮胎制造过程中必不可少的关键工装之一,其加工精度和质量,对轮胎外观有着举足轻重的作用。目前,轮胎模具有两半模具和活络模具两种结构形式,活络模具具有加工精度高、使用寿命长、产品质量好等特点,广泛应用于对轮胎质量要求较高的全钢工程胎(OTR)、全钢载重胎(TBR)和乘用胎(PCR)等的生产。

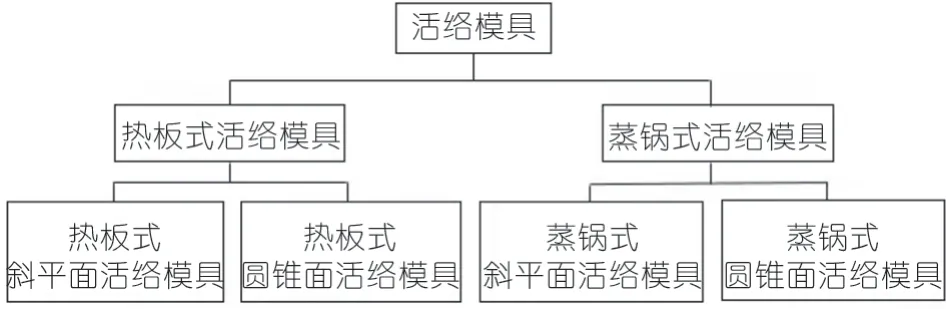

1 活络模具的类型

在轮胎制造企业里,活络模具通常按照加热方式和导向方式进行分类。见图1,活络模具分类图。目前,在行业技术人员的努力下,在原活络模具基础上又研究出了一些新型活络模具结构形式,比如两半活络模具、弓形座带导向定位装置的活络模具等。

图1 活络模具分类图

1.1 按加热方式分类

活络模具按加热方式分为热板式活络模具和蒸锅式活络模具。热板式活络模具的特点是中模套内有汽室,安装环与中模套之间无调整垫块;蒸锅式活络模具的中模套内无汽室,安装环与中模套之间有调整垫块。

1.2 按导向方式分类

活络模具按导向方式分为斜平面活络模具和圆锥面活络模具。斜平面活络模具的特点是中模套与弓形座以斜平面形式配合,它的弓形座与中模套耐磨板的自洁性好,在合模过程中能自动清除配合面上的油污及其他异物,但是加工精度要求高,加工困难,需要专用工装和设备。圆锥面活络模具的特点是中模套与弓形座以圆锥面的形式配合,圆锥面活络模具优点是导热性能好,维护及调整较容易,自定位能力强,但中模套与弓形座配合面无自洁性能,易造成耐磨板磨损。

2 活络模具的结构

活络模具是由模套机构、型腔组件和胶囊夹具等三部分组成。如图2,热板式斜平面活络模具结构图。

图2 热板式斜平面活络模具结构图

2.1 模套机构

模套是构成模具外壳并实现花纹块开合的零件组合,是由中模套1、安装环2、提升块3、上盖4、底座12、耐磨板14(4处)、弓形座15、导向键16、定中环17、限位块18等零件组成。

中模套传递来自硫化机动力并实现模具开合的模具零件。安装环安装在中模套的上端面,与硫化机热板连接的环形模具零件,起连接硫化机与调整预加载高度的作用。提升块用于连接上盖和弓形座的零件,在模具开合过程中作径向移动。上盖固定模具上胎侧板和连接在硫化机动力缸上,传递来自动力缸的动力并辅助模具开合的模具零件。底座固定模具下胎侧板,使模具准确定位并固定在硫化机工作台上的模具零件。耐磨板包括中模套耐磨板、底座耐磨板、上盖耐磨板。弓形座用于搭载花纹块并在模具开合过程中传递来自中模套动力的模具零件。导向键斜平面模具的导向键安装在弓形座上、圆锥面模具导向键安装在中模套上,起到连接弓形座与中模套并实现导向的作用。定中环模具与硫化机安装时,起到定位模具的作用。限位块18—在开模时,限制弓形座的行程,起挂接作用,防止弓形座脱落。

2.2 型腔组件

型腔是构成轮胎制品外轮廓的零件组合,由上胎侧板5、上钢圈6、下钢圈10、下胎侧板11、花纹块13等组成。上胎侧板和上盖组装在一起,下胎侧板和底座组装在一起,花纹块跟弓形座组装在一起。侧板(上胎侧板、下胎侧板)是轮胎胎侧的成型体,如果侧板上有花纹时,在侧板上安装有花纹块的定位块;钢圈(上钢圈、下钢圈)是用于轮胎轮辋部位定型硫化的模具零件;花纹块是轮胎胎冠花纹的成型体。

2.3 胶囊夹具

胶囊夹具是由上压盘7、胶囊上夹盘8、胶囊下夹盘9等组成,在使用中起到连接胶囊的作用。

3 活络模具的工作原理

在轮胎生产过程中,每硫化一条轮胎,活络模具循环动作一次。通过模套机构上下运动,实现弓形座带动花纹块作径向运动,从而实现活络模具的开合过程。大概分为下降时花纹块扩张、合模时花纹块收缩、开模时花纹块扩张、上升时花纹块收缩四个过程。以热板式斜平面活络模具为例,介绍几个动作过程。

3.1 下降时花纹块扩张

当胎胚装机过程完成后,活络模具从安全停止位开始下降,在下降过程中,上盖、上胎侧板、弓形座和花纹块等组件在模具伸缩缸推动下,相对于安装环和中模套向下伸出,同时在导向键和提升块的共同作用下,弓形座和花纹块向外径向扩张,当弓形座滑移至中模套上的限制位置时,停止伸出动作,完成花纹块扩张。此后,活络模具继续下降到胎胚定型位置。

3.2 合模时花纹块收缩

当胎胚完成定型动作后,活络模具继续下降,当弓形座抵达下胎侧板上的耐磨板后,上盖、上胎侧板、弓形座、花纹块停止下降动作,此时,在活络模具升降装置作用下,安装环和中模套继续下降,迫使弓形座和花纹块收缩,使花纹块与上胎侧板、下胎侧板完全密合,此时完成合模动作,进入硫化状态。

3.3 开模时花纹块扩张

当轮胎硫化结束满足开模条件后,在活络模具升降装置作用下,开始提升安装环和中模套,此时上盖、上胎侧板、弓形座和花纹块仍然保持原有位置,并迫使弓形座和花纹块向外径向扩张。当安装环和中模套提升至弓形座限制位置时,完成开模动作。随后,上盖、上胎侧板、弓形座和花纹块等跟随安装环和中模套的升降装置继续提升。

3.4 上升时花纹块收缩

活络模具升至一定高度时,为了使弓形座和花纹块保持原有温度、需将弓形座和花纹块收缩至合模位。此时,伸缩动力缸拉动上盖、上胎侧板、弓形座和花纹块等组件相对于安装环和中模套进行收缩,当花纹块与上胎侧板完全密合后,完成收缩动作。此后,升降装置继续提升活络模具至安全停止位,等待执行下一条轮胎硫化动作。

4 活络模具的受力分析

活络模具在工作过程中,主要受到以下几种作用力。一是受到硫化时的锁模力作用、二是受到内压力作用、三是在开合模过程中,活络模具在升降油缸和伸缩动力缸的推力和拉力作用下,其组件受到拉力、压力和摩擦力作用。本节主要对活络模具在开合过程中所受作用力进行分析。为了更直观地进行分析,在受力分析中忽略了重力的作用。活络模具是组合式结构,活络模具所受升降油缸和动力伸缩缸的作用力为整体作用力,在受力分析时,仅分析花纹块单元所受的作用力。

4.1 下降时模具扩张受力分析

在活络模具下降过程中,上盖、上胎侧板、弓形座和花纹块在伸缩动力缸推力F1作用下,弓形座和花纹快相对于中模套向下伸出、同时向外径向移动,实现弓形座扩张动作。在此过程中,弓形座受到推力F1作用导向键受到拉力N1和摩擦力f1的作用,与其接触的中模套耐磨板受到压力-N1、摩擦力-f1的作用;弓形座在伸缩动力缸推力F1和摩擦力f1共同作用下,其上平面受到摩擦力f2的作用,与其接触的上盖的下耐磨板受到摩擦力-f2的作用。详见图3,下降时模具扩张受力分析图。

4.2 合模时模具收缩受力分析

当扩张后的活络模具接触到底座上的耐磨板后,弓形座停止动作。在活络模具升降油缸推力F2作用下,弓形座径向收缩,当花纹块与上胎侧板、下胎侧板完全密合后,完成合模动作。在此过程中,中模套受到推力F2作用;弓形座受到压力N2和摩擦力f3的作用,与其接触的中模套耐磨板受到压力-N2、摩擦力-f3的作用;弓形座的上平面受到摩擦力f4的作用,与其接触的上盖的下耐磨板受到摩擦力-f4的作用;弓形座的下平面受到摩擦力f5的作用,与其接触的底座上的耐磨板受到摩擦力-f5的作用。详见图4,合模时模具收缩受力分析图。

4.3 开模时模具扩张受力分析

当轮胎硫化结束后,中模套在升降油缸拉力F3作用下提升,此时上盖、上胎侧板、弓形座和花纹块保持原有位置,仅弓形座向外径向移动。当中模套上的限位块提升至弓形座的极限位置时,上盖、上胎侧板、弓形座和花纹块跟随中模套一同提升,完成开模动作。在此过程中,中模套受到拉力F3作用;导向键受到拉力N3、摩擦力f6的作用,与其接触的弓形座耐磨板受到压力-N3、摩擦力-f6的作用;弓形座在升降油缸拉力F3和摩擦力f6的共同作用下,其上平面受到摩擦力f7的作用,与其接触的上盖的下耐磨板受到摩擦力-f7的作用;弓形座的下平面受到摩擦力f8的作用,与其接触的底座上的耐磨板受到摩擦力-f8的作用。详见图五,开模时模具扩张受力分析图。

4.4 上升时模具收缩受力分析

当活络模具上升到一定高度时,上盖、上胎侧板、弓形座和花纹块等组件在伸缩动力缸的拉力F4作用下,弓形座开始收缩,当花纹块与上胎侧板完全密合后,完成模具收缩动作。在此过程中,弓形座受到拉力F4、压力N4和摩擦力f9的作用,与其接触的中模套耐磨板受到压力-N4、摩擦力-f9的作用;上盖的上耐磨板在伸缩动力缸拉力F4和摩擦力f9共同作用下,受到摩擦力f10的作用,与其接触的提升块受到摩擦力-f10的作用。详见图六,上升时模具收缩受力分析图。

5 活络模具受力产生的影响

活络模具除了受到合模力、内压力作用外,还存在模具在扩张和收缩过程中,其内部组件间受到的拉力、压力和摩擦力。合模力过大造成模具部件或硫化机部件变形,影响轮胎外观质量。合模力过小,模具组件工作运行配合不到位,也会影响轮胎外观质量。模具内部组件所受摩擦力,必然对各耐磨板产生磨损,势必降低模具的装配精度,进而影响轮胎的外观质量。详见表一,模具受力对轮胎外观的影响。除了上述轮胎外观影响因素外,硫化机精度、模具装配及安装调试精度、生产工艺过程、胶料配方、动力系统、操作过程等也会对轮胎外观产生影响。

表1 模具受力对轮胎外观的影响

续表

6 结束语

活络模具可以保证子午线轮胎的质量,应加强对活络模具的管理与维护。对出现的模具问题进行分析并采取相应的方法进行解决,保证模具的使用精度,避免外观缺陷的产生,从而生产出高质量的子午线轮胎。