低温乳液技术合成丁腈橡胶及其性能研究(二)聚合部分

2022-10-03张加露李长皓

张加露,李长皓

(南京金浦英萨合成橡胶有限公司,江苏 南京 210047)

1 实验部分

主要原材料及主要仪器和设备见本公司文章《低温乳液技术合成丁腈橡胶及其性能研究(一)》[1],此处不再赘述。

2 结果与讨论

在两种体系下,目的为制备NBR产品的丙烯腈含量在28%和33%,门尼黏度为75-80和75-85的2877,3380四种橡胶,橡胶的分类及命名见表1。

表1 NBR牌号及其编号

其中,数字标号的前两位为NBR产品中丙烯腈的含量,后两位为产品中的门尼黏度含量,值得注意的是,由于NBR中存在着水分、未清洗干净剩余的皂、某些离子等杂质,产品中丁二烯的含量并不是100%-丙烯腈的含量,而是小于这个差值。

2.1 两种体系对生胶的丙烯腈含量、门尼黏度、灰分影响

测量NBR中丙烯腈的含量有多种方法,一种是利用核磁共振法[2~3]测量丙烯腈的含量,工厂中使用氮含量分析仪,其基本原理为,将NBR产品进行充分燃烧,燃烧后N元素产生的一氧化氮或二氧化氮等含氮气体被系统识别并捕捉,从而的知系统中氮元素所占份数,由于NBR中只有丙烯腈含有氮元素,因此可以将此结果作为丙烯腈含量的依据。

1#~4#的丙烯腈含量见表2。

表2 1#~4#NBR试样丙烯腈含量

从表中可知,1#和3#的丙烯腈含量为28.97%和28.82%,2#和4#的丙烯腈含量为32.10%和33.00%,从结果上看,他们都符号产品的丙烯腈含量要求,但对于1#和3#,它们的丙烯腈含量与牌号所要求含量28%的差值都为正差值,这就导致合成过程中对单体丙烯腈的用量增加,由于单体丙烯腈的价格远远大于单体丁二烯价格,这就导致生产成本上升,因此,若想继续使用此配方,在工厂聚合的过程中有必要调整某些参数和工艺条件,从而使得丙烯腈的含量降下来。

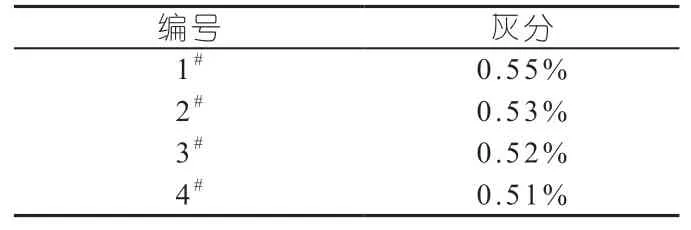

灰分是NBR产品的重要指标之一,灰分含量很少却能够很大的影响产品的新更能,本实验测量生胶灰分的方法采用燃烧法,通过称量充分燃烧前后剩余的不能燃烧物的量来测定NBR产品的灰分,表3为两种体系对产品灰分的影响。

表3 1#~4#NBR试样灰分含量

从表中可以看出,1#~4#的灰分含量都达标,但是A体系1#和2#的灰分含量大于B体系3#和4#的灰分含量,一般而言,最终胶乳的水洗过程对灰分的影响含量最大,由于A B两种体系采用的相同的水洗量,这说明B体系的水洗效果较A体系更加,这可能是由于苯环的存在导致了胶乳在破乳阶段能够与更多的破乳剂结合,从而使得水系效率提高的原因导致的。从灰分的角度来看,B体系具有水洗效果好、灰分量低的优点。

下游加工厂客户加工过程中,能够决定生产是否正常进行的重要指标就是门尼黏度,合适的门尼黏度不仅能够提高橡胶的加工效率,比如提高单螺杆挤出机的挤出速度,从而避免在单螺杆挤出机机头发生焦烧,同时合适的门尼黏度还能够带给待硫化产品一定的挺性,从而避免了产品的塌陷,降低产品不合格率。

表4为两种体系下1#~4#橡胶的门尼黏度,测试条件为ML1+4(100 ℃):

表4 1#~4#NBR试样门尼黏度

从表中可知,1#和3#的门尼黏度为77.47和77,完全符合产品的指标要求,说明在该体系下的聚合工艺控制方法是成功的,对于2#和4#,它们的门门尼黏度为75.5和77,尽管符合产品的指标要求,但2#的门尼黏度偏低。

2.2 两种体系对生胶的扭矩值、储能模量、损耗模量、tanD性能的影响

橡胶加工分析仪(RPA)[5,6]是研究橡胶特别是生胶的重要手段之一,RPA有角度扫描模式、频率扫描模式、温度扫描模式和硫化模式四种基本模式,对于NBR生胶而言,频率扫描模式最能够反应产品的性能。

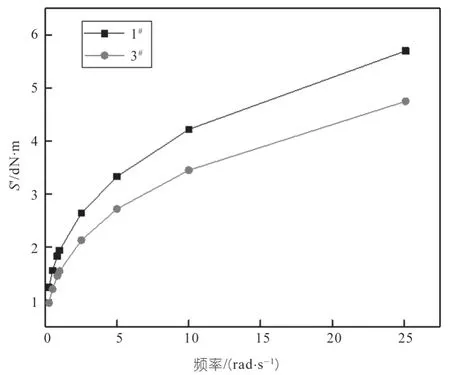

为了更好的对比,本实验将牌号相同的1#和3#试样进行对比,2#和4#试样进行对比,图1、2、3、4为1#和3#使用RPA得到的扭矩值S"、储能模量G"、损耗模量G'、滞后角正切值tanD。

图1 1#和3#的扭矩值S"

前文提到,门尼黏度的改变方法有改变温度法,改变反应时间法,除此之外还有另外一种方法能够有效的改变门尼黏度,那就是加入门尼黏度调节剂,从高分子角度而言,高分子的分子量变大,橡胶网络之间产生交联,都能够提高橡胶的门尼黏度,而对于低温液聚合技术而言,很难产生橡胶网络之间的交联,因此影响橡胶产品的门尼黏度的主要因素就是橡胶的分子量。

门尼黏度调节剂的原理为,门尼黏度调节剂是一种硫醇化合物,他能够使得大分子链在某处断开,从而使得橡胶的分子量下降,门尼黏度调节剂在任何时候加入都能够改变橡胶的分子量从而影响橡胶的门尼黏度,A体系的门尼黏度调节剂的加入点为在橡胶聚合的初期加入的,而B体系的门尼黏度调节剂的加入时间为在橡胶的初期和中期加入的,门尼黏度调节剂不能够在后期加入,因为硫醇类化合物具有强烈的味道,后期加入门尼黏度调节剂生产的橡胶的味道很大,同时会在后处理的过程中释放大量的味道,一旦处理不当,容易对周围环境产生一定的影响。

A体系从橡胶聚合初期加入,因此橡胶中存在着分子量很大的高分子,为了降低控制门尼黏度,只能够在聚合初期加入更多的分子量调节剂,使得产生较多的低分子量的橡胶,从而使得最终产品的门尼黏度达标,而B体系还在聚合的中期加入,从而导致橡胶中几乎不存在分子量很大的分子,对于分子量的讨论见本公司系列文章,也就是说,尽管量两种体系的宏观物理量也即门尼黏度相同,但他们的微观物理量可能不同。

图1为两种体系下扭矩S",从图中可以看出,随着扫描频率的上升,1#和3#的扭矩值都上升,这很好理解,同时A体系聚合产物1#的扭矩值高于B体系聚合产物3#,前文中指出,A体系之下的的橡胶分子之中存在着分子量较大的高分子,分子量大的分子导致扭矩高,在A体系之中降低门尼黏度的低分子量物质此时对扭矩值并没有发挥很大影响。而B体系由于在聚合中期加入门尼黏度调节剂,从而导致产品中的分子的分子量都不是特别大,因此3#的扭矩值低于1#扭矩值。

图2和图3为1#和3#的储能模量G"和损耗模量G',随着扫描频率增加,两种试样的储能模量G"和损耗模量G'都增加,这里也不再解释。储能模量和损耗模量的单位都是力学单位,而分子量较高的1#的两种模量自然高于分子量较低的3#试样。从而导致1#的储能模量G"和损耗模量G'都高于3#。

图2 1#和3#的储能模量G"

图3 1#和3#的损耗模量G'

高分子和无机材料不同,其作为一种非牛顿流体,其流变性能既不同于牛顿流体如水,也不同与无机材料与钢铁,具有对应力和应变响应的滞后性,一般给予一个初始的正弦或者余弦的力,高分子材料响应的力往往和初始的力之间有一个滞后角D,滞后角的范围在0~90°,一般无机固体材料的滞后角为0°,也即材料能够立即响应力或者形变,而牛顿流体如水的滞后角为90°,其完全不能响应力或者形变。滞后角的正切值往往又被称为损耗值,对于本次实验A B两种体系而言,分子量越低损耗值越大,分子量越大,损耗值越小。

图4为1#和3#的滞后角正切值tanD,随着扫描频率的增加,两种胶料的滞后角呈现现增加后减小的趋势,两种橡胶的正切值tanD的最大值出现在2 rad/s附近,当剪切频率足够小的时候,橡胶完全有时间相应外来的应力,因此胶料的滞后角正切值较小,随着剪切频率的增加,橡胶分子链之间摩擦越来越激烈,对应力或者应变的响应变差,因此正切值增加,随着剪切速率进一步增加,较快的剪切速率相当于降低了胶料的温度,使得分子链来不及响应外来的应力和应变,因此随着剪切速率的增加,橡胶的滞后角正切值又开始减小。

图4 1#和3#的滞后角正切值tanD

3#的滞后角整体高于1#胶料,这也能说明3#中橡胶分子量不大。

图5、为2#和4#使用RPA得到的滞后角正切值tanD,表5、表6、表7为扭矩值S"、2#和4#储能模量G"、损耗模量G'。

图5 2# 4#的扭矩值S"

表5 2# 4# 的扭矩值S"

表6 2# 4# 的储能模量G"

表7 2# 4# 的损耗模量G'

2#和4#由于聚合体系属于上述两种A B体系,因此他们的聚合原理和门尼黏度的控制都基本类似,从上述图表可以看出,2#的分子量依然大于4#的分子量。

3 结论

(1)1#和3#的丙烯腈含量为28.97%和28.82%,2#和4#的丙烯腈含量为32.10%和33.00%。

(2)1#和3#的 门 尼 黏 度 为77.47和77,2#和4#、的门门尼黏度为75.5和77,产品符合技术要求,并且他们的灰分达标。

(3)A体系 1#和2#的扭矩值S"、储能模量G"、损耗模量G'大于B体系3#和4#,滞后角正切值tanD小于B体系3#和4#。