高炉煤气流分布影响因素的实验研究

2022-10-02张跃辉

张跃辉

(本钢板材股份有限公司, 辽宁 本溪 117000)

0 引言

高炉根据内部炉料存在形态可划分为块状带、软熔带、滴落带、燃烧带、渣铁盛聚带五个区域,风口回旋区的形状和大小决定了煤气流的初始分布,内部结构形态决定了煤气流的再次分布[1-2]。在冷态模拟研究中,研究者[3-12]多通过在二维模型或伪三维模型来研究内部结构形态对煤气流分布的影响,以此得出不同内部结构形态对煤气流分布的影响规律。本研究通过建立三维冷态物理模型,采用物理模拟实验的手段,研究高炉内部结构形态对高炉煤气流分布的影响,并获得了高炉内部结构形态对煤气流分布状态的影响规律,进而为高炉工艺的生产过程提供一定的理论基础和参考依据。

1 实验装置与实验方法

1.1 实验装置简介

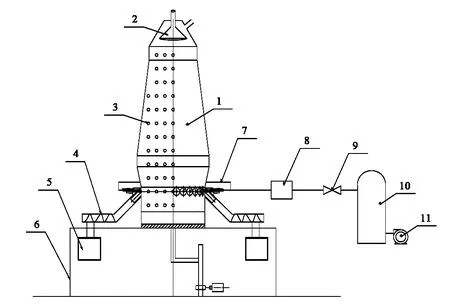

依据实际高炉本体,按1∶20的比例设计制作了高炉模型。实验装置平台如图1所示,包括高炉主体及辅助系统。高炉的每个风口由侧壁向下4°的倾角插入,深入炉内2 mm。模拟物料采用聚乙烯颗粒,直径大约为2.5 mm,密度为921 kg/m3。由顶部加料漏斗加入炉中。压缩空气通过气体围管均匀地进入各个风口,采用转子流量计控制鼓风量。为模拟回旋区内焦炭的燃烧消耗,与风口回旋区同心相连排料器,物料由排出管排出,排料速度由连接排出管的螺旋给料机控制。

1、炉身主体,2、布料器,3、压力测试点,4、螺旋排料器,5、炉料回收箱6、底座平台,7、气体围管,8、加湿器,9、气体流量计,10、储气罐,11、空压机。

1.2 实验方法及方案

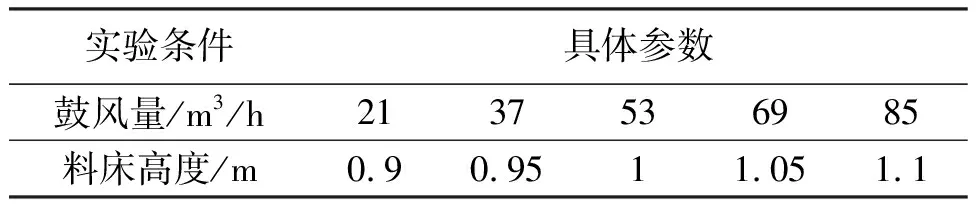

在高炉冷态模型的观察面板上有三十六个测压点,排列为9行4列。纵向上,由高炉边缘至中心位置均匀排列,相邻测压点距离为10 cm;横向上,由炉缸部位至炉顶部位均匀分布测压点。实验开始后,通过测得各点位置压力值变化来表征煤气流的变化程度,以此来研究不同内部结构形态和操作条件对煤气流分布的影响。具体实验参数如表1所示。

表1 实验操作参数

2 高炉内部结构形态对煤气流分布的影响

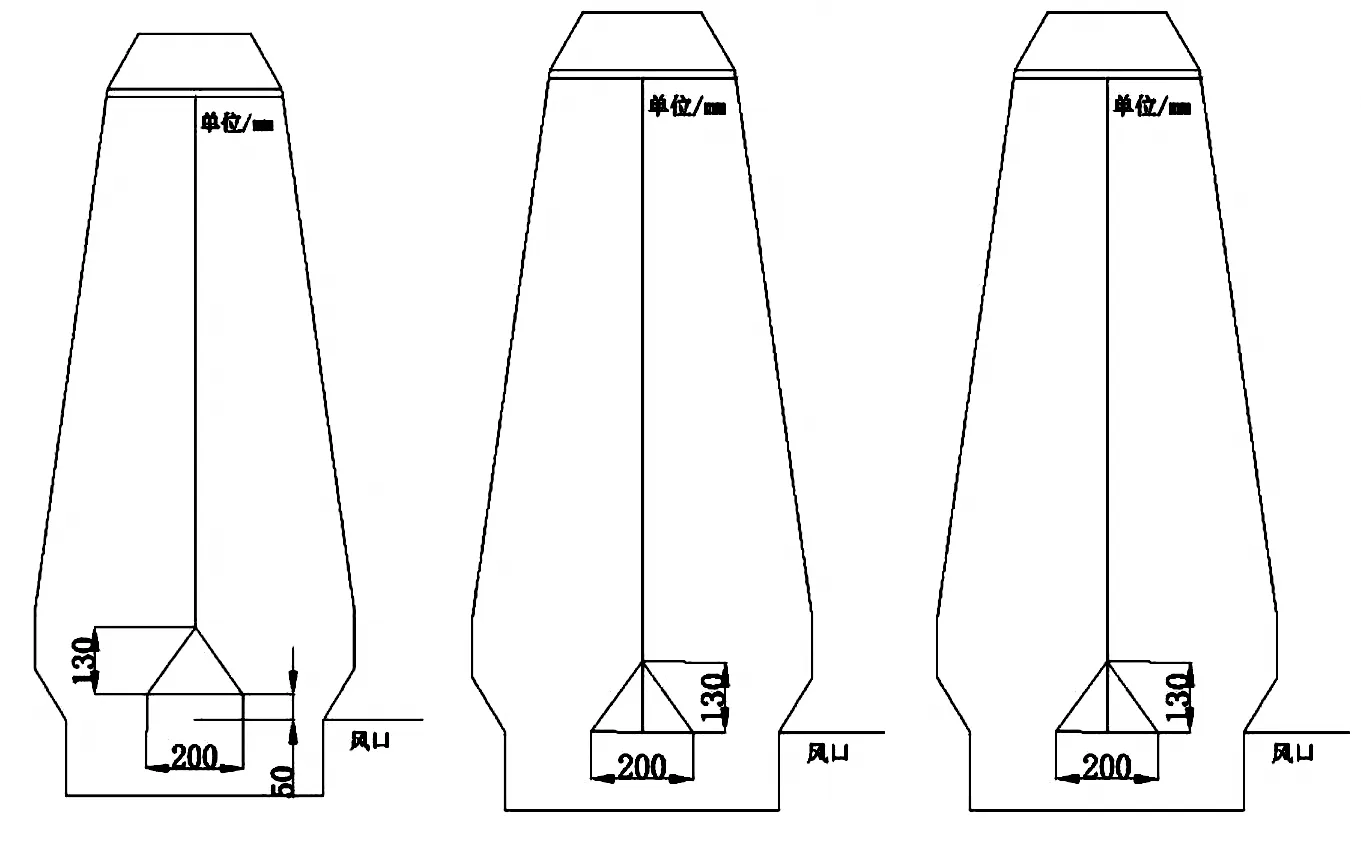

2.1 炉内死料柱位置对煤气流分布的影响

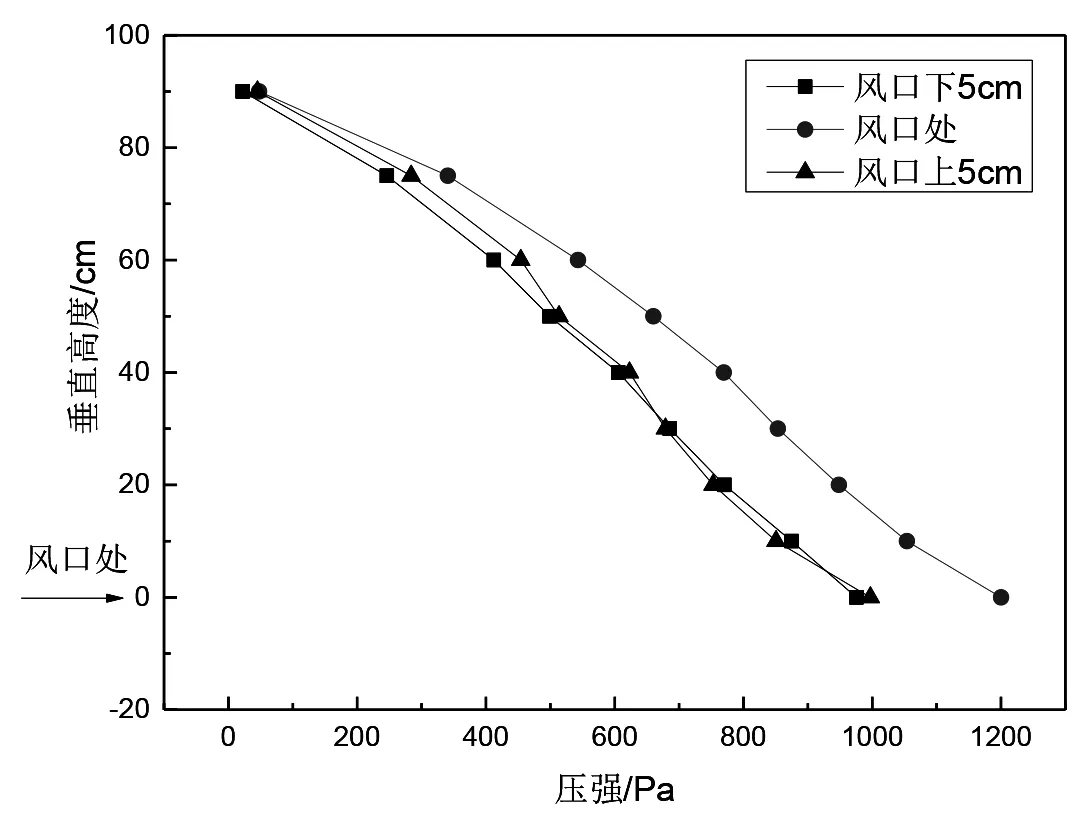

炉内死料柱位置如图2所示,(a)死料柱下沿位于风口水平线上5 cm,(b)死料柱下沿与风口水平线相平,(c)死料柱下沿位于风口水平线下5 cm。标准鼓风量和固定料层高度下实验结果如图3所示,死料柱下沿位置与风口水平线相平时的压强值比死料柱下沿位于风口上下5 cm处的压强值都大,说明形成此位置时的死料柱形态致使煤气流分布较合理,垂直高度上煤气流变化程度很小,说明煤气流分布很均匀。因此,在高炉内部形成死料柱时,其下沿位置与风口水平线相平时对高炉内煤气流分布有利,煤气流利用系数高。

(a)风口上5 cm (b)风口处 (c)风口下5 cm

图3 不同死料柱位置下的压强值

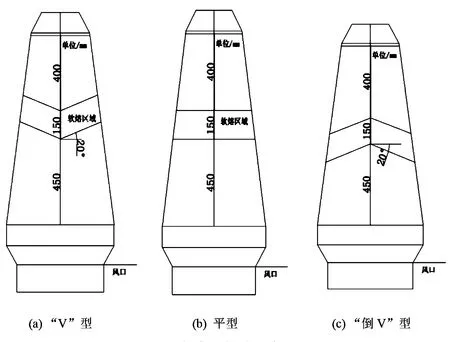

2.2 高炉软熔区域形状对煤气流分布的影响

高炉内软熔区域位置和形状如图4所示,(a)“V”型,(b)平型,(c)“倒V”型。标准鼓风量和固定料层高度下实验结果如图5所示,第二列为高炉边缘,第四列为高炉中心,从高炉边缘以及中心煤气流分布状态可以看到,煤气流在高炉内自下而上流动过程中,由于软熔区域的影响,在炉顶上部压强值较低,说明软熔区域的存在阻碍了煤气流的发展;从不同软熔区域位置和形状下的煤气流分布可以看到,煤气流的分布随软熔区域形状和位置的变化而相应变化。高炉边缘煤气流分布状态显示,平型软熔区域压强最大,边缘气流发展,接近风口回旋区时变化很大,说明煤气流分布不均匀;而“倒V”型自上到下煤气流压强较大且分布均匀稳定;高炉中心煤气流分布状态显示,发展中心气流倒“V”型软熔区域煤气流分布最好。因此,综合分析可知,“倒V”型软熔区域结构炉内煤气流分布均匀、稳定。

(a)“V”型 (b)平型 (c)“倒V”型

第二列

3 操作条件对煤气流分布的影响

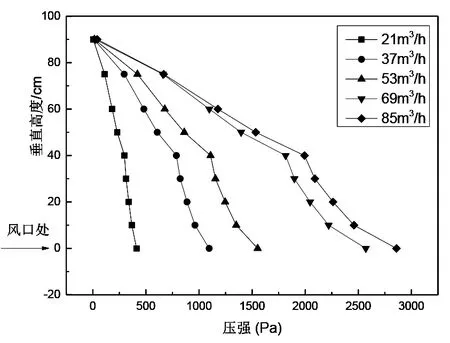

3.1 鼓风量对煤气流分布的影响

固定料层高度、死料柱下沿位置与风口水平线相平和“倒V”型软熔区域条件下进行实验,研究不同鼓风量对煤气流分布的影响。实验结果如图6所示,靠近高炉边壁处(第二列)和中心处(第四列)各测压点压强随鼓风量增加各点压强值增大,当鼓风量为21 m3/h时,边缘和中心气流压强值较小,致使在高炉内气固反应不充分,对于发展边缘和中心煤气流都不利;鼓风量为69 m3/h、85 m3/h时边缘和中心处压强值过大,致使高炉内过吹,煤气流分布紊乱,对于发展边缘和中心煤气流都不利,煤气流分布不均匀,煤气利用率低,鼓风量为53 m3/h时炉内煤气流分布均匀,煤气利用率较高,为最适宜鼓风量。

第二列

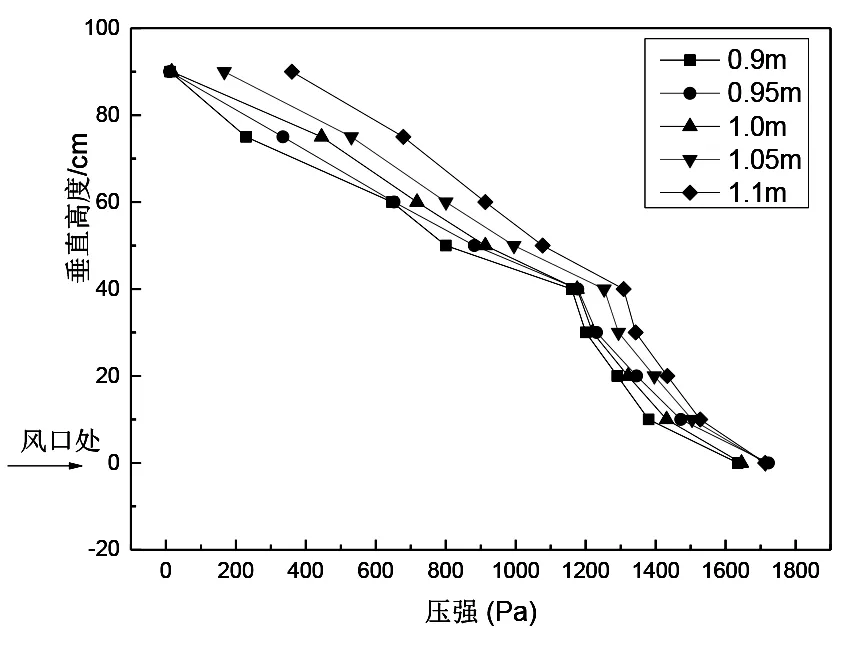

3.2 料层高度对煤气流分布的影响

固定最适宜鼓风量、死料柱下沿位置与风口水平线相平和“倒V”型软熔区域条件下进行实验,研究不同料层高度对煤气流分布的影响。实验结果如图7所示,由图可知,靠近边壁处(第二列)和中心处(第四列)各测压点的压强值随着料层高度的增加而增大。这是因为料层增高,鼓风自风口水平进入炉内向上流动进入自由空间的阻力增大,各测压点处的压强值相应增大。

第二列

4 结论

文章通过物理模拟实验研究了高炉炉内不同结构形态和操作条件对煤气流分布的影响,采用测定炉身压力方法研究高炉内煤气流分布情况,得到了不同死料柱和软熔区域以及不同操作条件对高炉内煤气流分布的影响,结论如下:

(1)死料柱位置对煤气流分布影响较大,煤气流发展随着死料柱位置的变化而变化。生产过程中死料柱位置过低会影响铁水的排放;死料柱位置过高会影响煤气流分布不均匀,实验结果表明,死料柱下沿位置与风口水平线相平时对煤气流分布有利,煤气流利用系数高。

(2)煤气流发展随软熔区域形状不同而相应变化,“倒V”型的软熔区对发展边缘和中心煤气流都有利,活跃了中心料柱,抑制了边缘煤气流的过分发展。“倒V”型软熔区域结构使煤气流分布均匀、稳定,能充分进行还原,还能提高高强度冶炼,延长高炉的寿命。

(3)鼓风量对煤气流影响显著,随着鼓风量增大各测压点的压强值增大,实验结果表明,鼓风量过小时,煤气流虽分布均匀但压强值过低,致使还原不充分;鼓风量过大时,煤气流分布不均匀,煤气利用率低,鼓风量为53 m3/h时炉内煤气流分布均匀,煤气利用率较高,为最适宜鼓风量。

(4)随料层高度增加各测压点的压强值增大,鼓风自风口水平进入炉内向上流动进入自由空间的阻力增大。压强值随着料层高度增加而增加。实际生产时,可根据高炉的有效容积,有效调整装料制度,确定较为适宜的料层高度。