煤样筛分破碎机性能试验研究

2022-10-02黄锋李敬亚周树光

黄锋,李敬亚,周树光

(长沙开元仪器有限公司,湖南 长沙 410100)

0 引言

破碎是煤样制备的关键工序[1-2],在GB/T 474标注[3]中,破碎应该用机械设备,破碎机要求破碎粒度准确,破碎时试样损失和残留少。粒度小于3 mm的煤样,如使之全部通过3 mm圆孔筛,则可用二分器缩分出100~120 g用于制备一般分析试验煤样[4-6]。反之,如果3 mm的煤样不能100%通过3 mm圆孔筛,则不能缩分出不少于100 g去制备一般分析试验煤样;因为过筛率不符合要求而直接缩分出100~120 g制备分析试样,则可能导致制备的分析试样失去代表性。

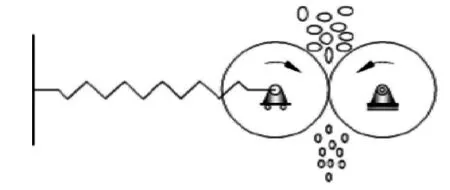

生产中用于3 mm破碎的设备为对辊破碎机,其原理如图1所示。对辊破碎机由两个辊轮、支撑轴承、压紧弹簧和支架组成,两个辊轮在电机的带动下做相向转动。物料从进料口到达辊轮上方,经辊轮挤压,变成较小颗粒,从两辊轮下方排出[7-10]。

图1 对辊破碎机原理图

在郭晓明等[11]的研究中,对于内水较高、片状颗粒较多的试样,或煤样中含有较多煤矸石,均会影响破碎后煤样过筛率。所以,对辊破碎机在破碎煤样时,往往存在压片现象,一次破碎达不到100%通过3 mm圆孔筛,一般需要破碎后进行筛分,筛上物再次进行破碎,直至全部通过3 mm圆孔筛。

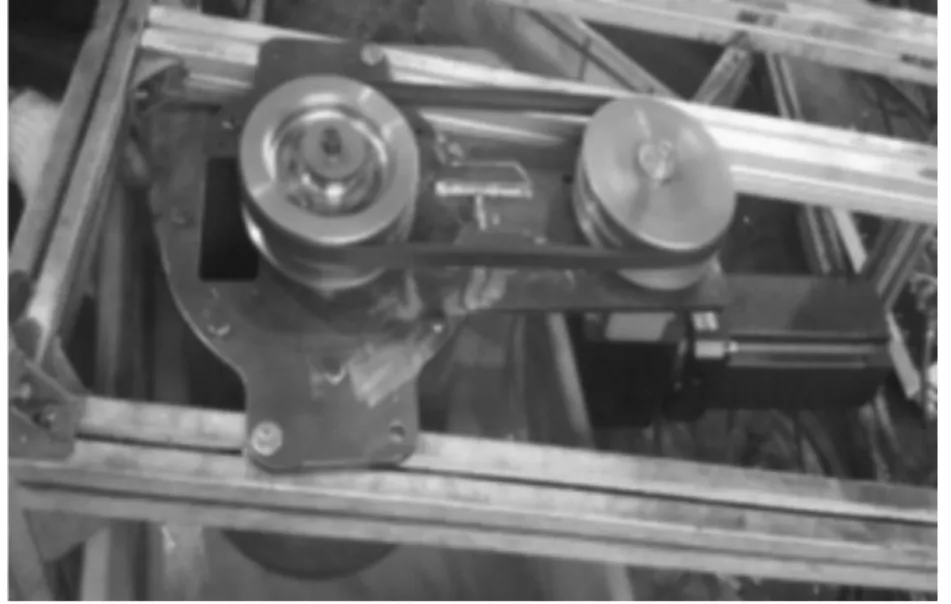

为实现一次破碎后过筛率达到100%,设计了一种筛分破碎机,结构如图2所示,实物图如图3所示。筛分破碎机主要由进料斗、破碎腔、主轴、锤头、筛板、驱动机构组成。其工作原理为:待破碎的物料由设备顶部的料斗进入破碎腔工作区,受到转动锤头与筛板的挤压破碎,此时,小于筛板孔径的物料便从筛板排出,而粒度较大的物料,弹回至破碎腔内继续破碎,直至腔内物料全部透筛。其中锤头有特殊角度,能将物料向下挤压。同时锤头与主轴直接是间隙配合,锤头能在主轴轴向浮动,浮动的最大间隙小于破碎粒度。当物料全部破碎完成后,锤头能完全贴合筛板,使得筛板上无残留。

图2 筛分破碎机结构示意图

图3 筛分破碎机实物图

为检验筛分破碎机是否可用于煤样的制备过程,选用粒度为6 mm,干基灰分约31.00%的煤样作为试验样品,对其进行了三个方面的试验研究:破碎后煤样的过筛率,使用3 mm圆孔筛,要求过筛率为100%;破碎后样品的收集率,要求不小于98.0%;以筛分破碎机作为设备方法,对辊破碎机作为国标方法,针对灰分指标,检验设备方法与国标方法的可替代性。试验场景如图4所示。

图4 筛分破碎机试验场景图

1 试验目的及煤样

试验研究筛分破碎机的过筛率、收集率、和国标方法的可替代性。三个试验为递进关系,在过筛率符合要求的前提下,才开展收集率试验;收集率符合要求的前提下,才开展和国标方法的可替代性试验。三个试验全部合格,筛分破碎机才可用于煤样的制备过程。试验指标要求如下:

(1)筛分破碎机破碎后煤样的过筛率S(使用3 mm圆孔筛筛分),要求S=100%。

(2)破碎后样品的收集率LS,要求LS≥98%[10]。

(3)以筛分破碎机作为设备方法,对辊破碎机作为国标方法,针对灰分指标,检验设备方法与国标方法的可替代性[11]。

煤样标称最大粒度为6 mm,干基灰分约31.00%。

2 过筛率试验

2.1 试验步骤

(1)样品破碎。取质量在800 g~1 200 g之间的样品,投入筛分破碎机完成破碎,收集破碎后的样品。按此方式,完成10个样品的破碎。

(2)筛分试验。取破碎后样品,称取重量mO;然后用3 mm圆孔筛,按GB/T477[12]方法完成样品的筛分,取出筛上物,称取重量mS。

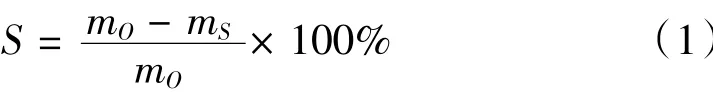

(3)计算过筛率。按公式(1),计算破碎后样品的过筛率S。

2.2 结果分析

试验结果见表1。

表1 过筛率试验结果

由表1可知,对于试验煤种,筛分破碎机破碎后样品筛上物质量为0,过筛率为100%,符合要求。

3 收集率试验

收集率是指煤样破碎后收集到的样品质量占破碎前质量的百分比。煤样在破碎过程中,由于扬尘、被风力带走、撒漏、残留等会导致的煤样质量损失。所以,收集率反映了煤样在破碎过筛中扬尘、撒漏、残留等因素的影响是否显著。

3.1 试验步骤

(1)试样准备。称取10个质量在800 g~1200 g之间的样品。

(2)样品破碎。取准备好的样品,称取重量mI;将样品投入筛分破碎机完成破碎,收集破碎后的样品,称取重量mO。

(3)计算收集率。按公式(2),计算收集率LS。

3.2 结果分析

试验结果如表2所列。由表2可知,对于试验煤种,筛分破碎机破碎前后样品平均重量损失为2.8 g,破碎后样品收集率为99.7%,大于98%,符合要求。

表2 煤样损失试验结果

4 可替代性试验

4.1 试验步骤

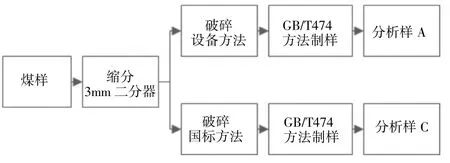

整个试验的流程如图5所示。

图5 试验流程图

(1)试样准备。取6 mm煤样,使用3 mm二分器将煤样缩分为两份,分别编号A和C,构成一个试样对。按上述方法完成10个试样对,分别编号A1、C1;A2、C2;…;A10、C10。

(2)试样制备。将编号为A1~A10的样品,通过筛分破碎机完成破碎;将编号为C1~C10的样品,通过对辊破碎机完成破碎,并使之全部通过3 mm圆孔筛。将所有破碎后煤样按GB/T 474方法制备一般分析试验煤样,并做好封装标志。

(3)试样化验。将一般分析试样A1~A10,C1~C10送化验室,按GB/T 212[13]方法测试煤样干基灰分。

4.2 灰分可替代性分析

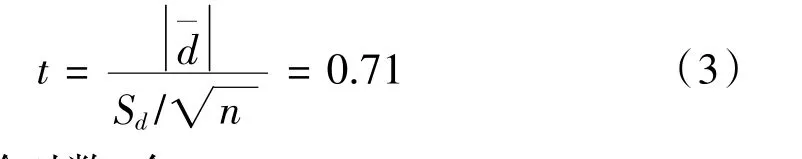

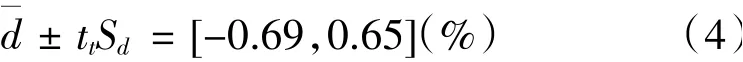

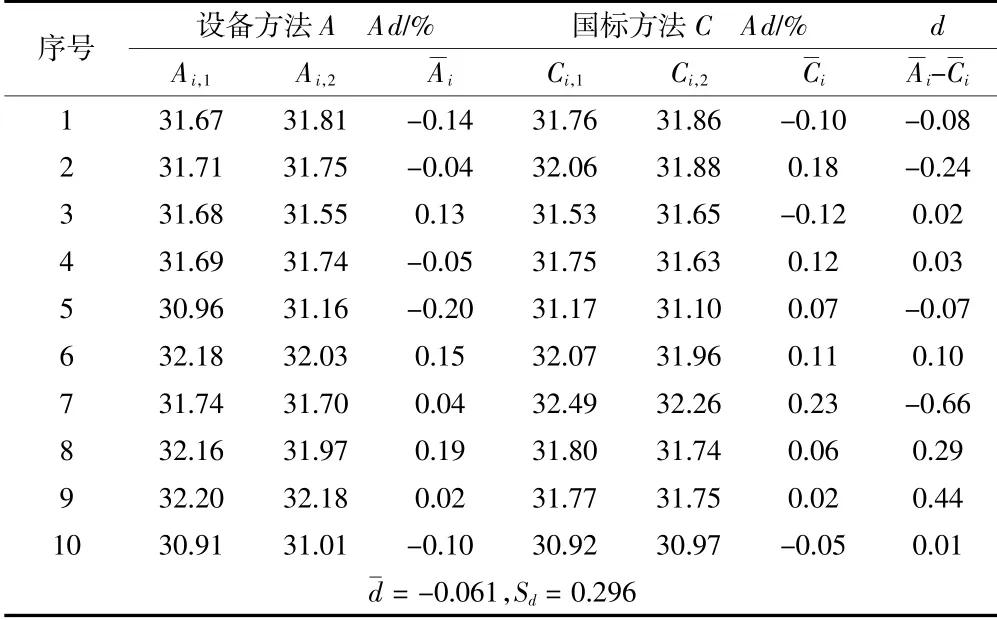

灰分可替代性分析试验数据见表3。

(1)准确度分析。根据表3中的试验结果,按GB/T 18510中与国家标准方法比较的方法B进行可替代性检验。

按公式(3),计算统计量t。

式中:n为试验对数,个。

查GB/T 18510中表2得,自由度为9时,tt=2.262。

按公式(4),计算差值d在95%概率下的置信区间

查GB/T 212表2,当灰分质量分数>30.00%时,灰分测定的再现性临界差Ad为0.70%。置信区间[-0.69,0.65]在[-0.70,0.70]的区间内,符合要求。

所以,对于试验煤种,设备方法与国标方法的准确度无显著性差异。

(2)灰分精密度分析。表3中,重复测定偏差Wi为每个方法制备的第i个煤样重复测定结果间的差值。

表3 灰分可替代性分析数据

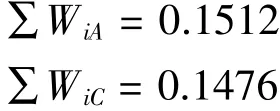

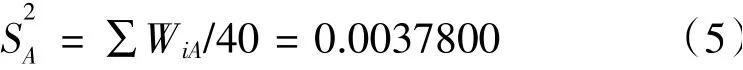

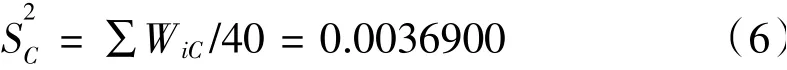

由表3中试验结果,按公式(5),计算设备方法的重复测定方差。

按公式(6),计算国标方法的重复测定方差。

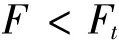

按公式(7),计算统计量F

查GB/T18510中表3得,自由度为9时,Ft=3.18。

所以,对于试验煤种,设备方法的精密度不比国标方法的精密度差。

综合设备方法与国标方法的准确度和精密度分析结果,可知:对于灰分指标,设备方法可以替代国标方法。筛分破碎机可以用于煤样制备过程。

5 结语

为实现一次破碎后3 mm过筛率达到100%,设计了一种煤样筛分破碎机。为检验其是否可应用于煤样的制备过程,选用粒度为6 mm,干基灰分约31.00%的煤样作为试验样品,对其开展了过筛率、收集率、与国标方法的可替代性三个方面的性能试验。

对于试验煤种,筛分破碎机破碎后的煤样使用3 mm圆孔筛过筛,筛上物质量为0,过筛率为100%,符合要求。对于试验煤种,筛分破碎机破碎前后样品平均重量损失为2.8 g,破碎后样品收集率为99.7%,大于98%,符合要求。

以筛分破碎机作为设备方法,对辊破碎机作为国标方法,开展了可替代性试验,试验的结果为:对于灰分指标,设备方法可以替代国标方法。

本研究选用试验煤种,分析了灰分指标的可替代性,如有必要,建议进一步开展其他煤种以及其他指标的试验研究。