某变速器啸叫噪声分析与改善

2022-10-02冯锦平

冯锦平

(1.湖北科技学院 工程技术研究院,湖北 咸宁 437100;2.湖北香城智能机电产业技术研究院,湖北 咸宁 437100)

变速器啸叫由振动源和振动传递路径综合作用产生。传递动力的啮合齿轮为主要振动源,啮合齿轮受到静传动误差的激励产生振动,振动经过轴、轴承传递到壳体后,由壳体振动辐射传出。

变速器啸叫噪声反映了变速器的设计水平及品质高低,影响消费者对整车噪声声音品质的认可度,因此,变速器啸叫噪声受到各变速器生产企业和整车厂的重视。

变速器的啸叫噪声可以通过优化齿轮宏观和微观参数、优化悬置传递路径进行改善。本文从齿轮静传动误差、齿轮宏观参数以及壳体动力学特性三个方面分析某变速器在下线检测台架检出显著的啸叫问题。通过仿真验证齿轮宏观参数和壳体的改善对啸叫噪声的影响,但考虑到变速器结构和齿轮宏观参数已定型,最终从降低振动源激励着手,通过设计齿向倾斜偏差和鼓形量,降低了变速器总体噪声3 dB(A)。

1 啸叫现象分析

1.1 噪声测试分析

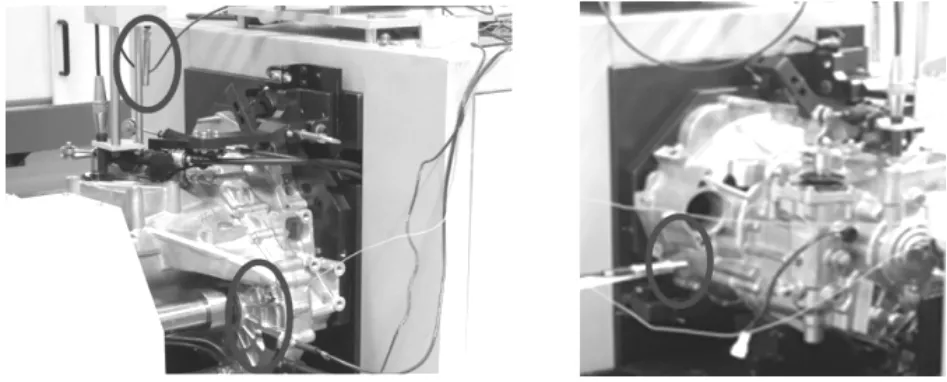

在下线检测台架上,按照图1布置变速器振动噪声测试。在变速器后壳输入轴处、输出1轴轴承座处、后壳主减速器轴承座处各布置1个三向加速度传感器,在变速器的左方、右方和上方距壳体160 mm的近场处各布置1个麦克风。

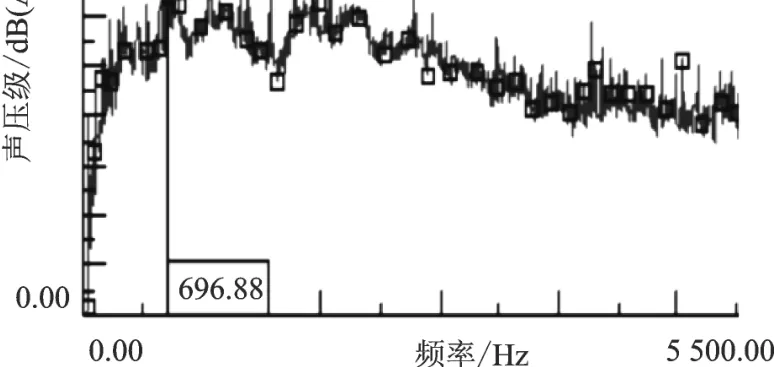

结果显示,变速器二挡(2 200 r/min)反拖,扭矩为46 Nm时的噪声频谱分析结果如图2所示。

根据噪声测量结果,696.7 Hz频率处存在单频啸叫噪声,声压级分析为90.14 dB(A),全频域的总声压级为92.59 dB(A),说明啸叫噪声非常显著。二挡齿轮啮合频率为696.7 Hz,与啸叫噪声的频率吻合,验证了啸叫产生的主要原因是二挡齿轮。

1.2 齿轮磨痕分析

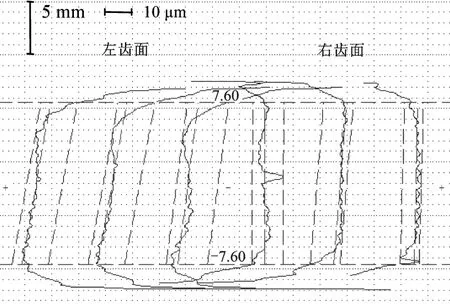

挑选一台变速器,在二挡(2 200 r/min)反拖,46 Nm的工况下跑合20 min,拆机后观察主动轮及从动轮反拖齿面的磨痕,如图3所示。

从动轮的磨痕明显靠近齿面右端,说明齿轮存在局部接触;其齿根处有明显的啮合痕迹,并且几乎为一条直线,初步判断是与主动轮齿顶啮合的刮痕,属于啮入冲击。初步判定齿轮存在啮合偏载和齿顶啮入啮出冲击。

1.3 齿轮精度计量

通过计量检测主、从动轮精度可知,主动轮的平均齿廓倾斜偏差为1.9 μm,一致性很差,最大值与最小值之差为28.3 μm;平均齿向倾斜偏差为-0.4 μm,一致性很差,最大值与最小值之差为21 μm;从动轮的平均齿廓倾斜偏差为4.1 μm,一致性较好,最大值与最小值之差为3 μm;平均齿向倾斜偏差为12.9 μm,一致性较差,最大值与最小值之差为25 μm。相对齿廓倾斜偏差为1.9-4.1=-2.2 μm,相对齿向倾斜偏差为-0.4-12.9=-13.3 μm。主动轮齿距累计偏差为82.4 μm,从动轮为18.6 μm。因此,初步判断引起啸叫的精度原因为齿距累计偏差太大,主动轮齿顶修缘量不足,齿廓、齿向倾斜偏差一致性较差。

另外,由图4主动轮齿向计量曲线可知,靠近主动轮右端存在局部凸起,导致从动轮右端相应位置的明显磨痕。

2 啸叫噪声影响因素分析

2.1 齿向倾斜偏差影响分析

采用MASTA软件,仿真分析齿向倾斜偏差对承载齿轮静传动误差的影响,计算具有不同齿向倾斜偏差的齿轮在负载情况下的静态传动误差,并提取静态传动误差的齿轮啮合频率第一阶谐波分量幅值,如图5所示。

如图5所示,相对齿向倾斜偏差为3.9 μm、13.9 μm、23.9 μm时,齿轮静态传动误差波动幅值分别为1.02 μm、1.27 μm、1.92 μm,且其对应的齿轮啮合频率谐波幅值分别为0.53 μm、0.54 μm、0.72 μm。说明相对齿向倾斜偏差对静传动误差影响明显,合适的齿向倾斜偏差有利于降低激励源幅值。

2.2 齿轮宏观参数影响

采用仿真方法研究齿轮螺旋角和压力角对啸叫噪声的影响,具体的仿真过程简述如下:

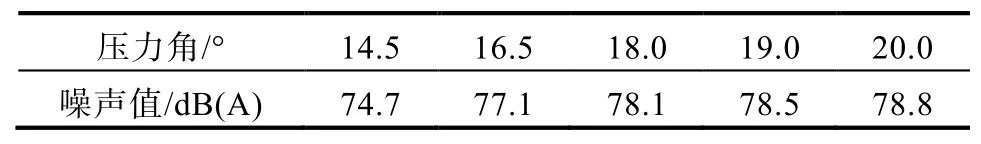

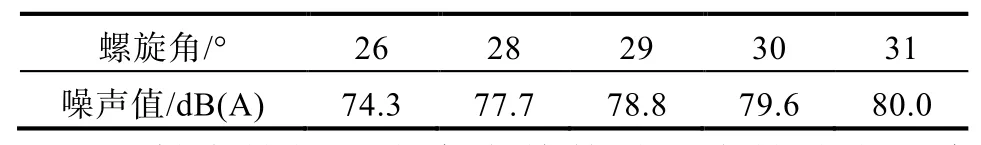

在考虑壳体动力学特性的前提下,采用MASTA软件仿真计算轴承座动态支反力,并将支反力导入ANSYS计算壳体动力学谐响应,最后导入VIRTUAL.LAB计算辐射壳体噪声。不同压力角、螺旋角变化对啸叫噪声的影响如表1和表2所示。

当斜齿轮的重合度为整数时,齿轮啮合刚度变化比较平稳,齿轮振动受刚度激励较小。在此分析了重合度为3时,两种螺旋角和压力角的组合方式对啸叫噪声的影响。结果表明,螺旋角为31°,压力角为16.5°时,噪声值为75.2 dB(A);螺旋角为30°,压力角为14.5°时,噪声值为73.3 dB(A)。

综合以上的仿真计算结果可知,(1)压力角为20°时,变速器辐射的最大噪声随着螺旋角的增大而增大(重合度也逐渐增大);(2)螺旋角为29°时,变速器辐射的最大噪声随着压力角的减小逐渐减小(重合度逐渐增大);(3)当重合度越接近整数3时,选择较小的压力角能有效地降低啸叫噪声。

2.3 壳体动力学特性的影响

仿真计算得到变速器壳体的约束模态固有频率为697 Hz,与发生啸叫的固有频率十分接近。通过提高结构固有频率,可以降低啸叫噪声。

通过计算壳体模态的应变能,应变能集中的地方即为壳体刚度薄弱之处。通过在这些地方加厚壳体,或者添加加强筋,可提高壳体刚度及相应阶次的固有频率,达到降低振动和啸叫的目的。改善后的壳体固有频率提升为730 Hz。

转速为2 200 r/min,扭矩为46 Nm,反拖时,取壳体的相对阻尼系数为0.01,原始壳体在挡位齿轮啮合频率处的噪声值为78.8 dB(A);而改进之后的壳体由于固有频率变化且阻尼系数较小,导致在相同工况下的噪声值急剧降为66.3 dB(A)。

壳体结构改进之后的噪声结果变化趋势,说明这种改进对于降低特定转速的啸叫噪声有一定的效果。

3 啸叫改善措施及效果

因为变速器壳体和齿轮宏观参数已定型,所以实际降噪时,选择从优化设计齿轮微观参数入手改善齿轮啸叫噪声,主要优化齿向倾斜偏差匹配值与齿向鼓形量。

3.1 优化齿向倾斜偏差及鼓形量

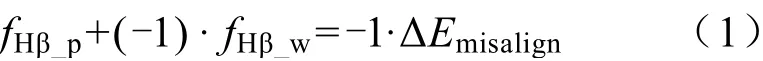

采用MASTA软件,计算得到齿轮承载变形导致的啮合交错量为7 μm。优化设计主动轮和从动轮的齿向倾斜偏差,以抵消齿轮交错量,即

式中,、为主、从动轮的齿向倾斜偏差;Δ为承载变形导致的交错量。

为了保证承载下轮齿的实际接触宽度等于轮齿宽度,根据式(2)设计轮齿的最大鼓形量。

式中,为鼓形量;为轮齿宽度;为单位宽度的轮齿啮合刚度;为啮合力,计算得到最大鼓形量为9 μm。

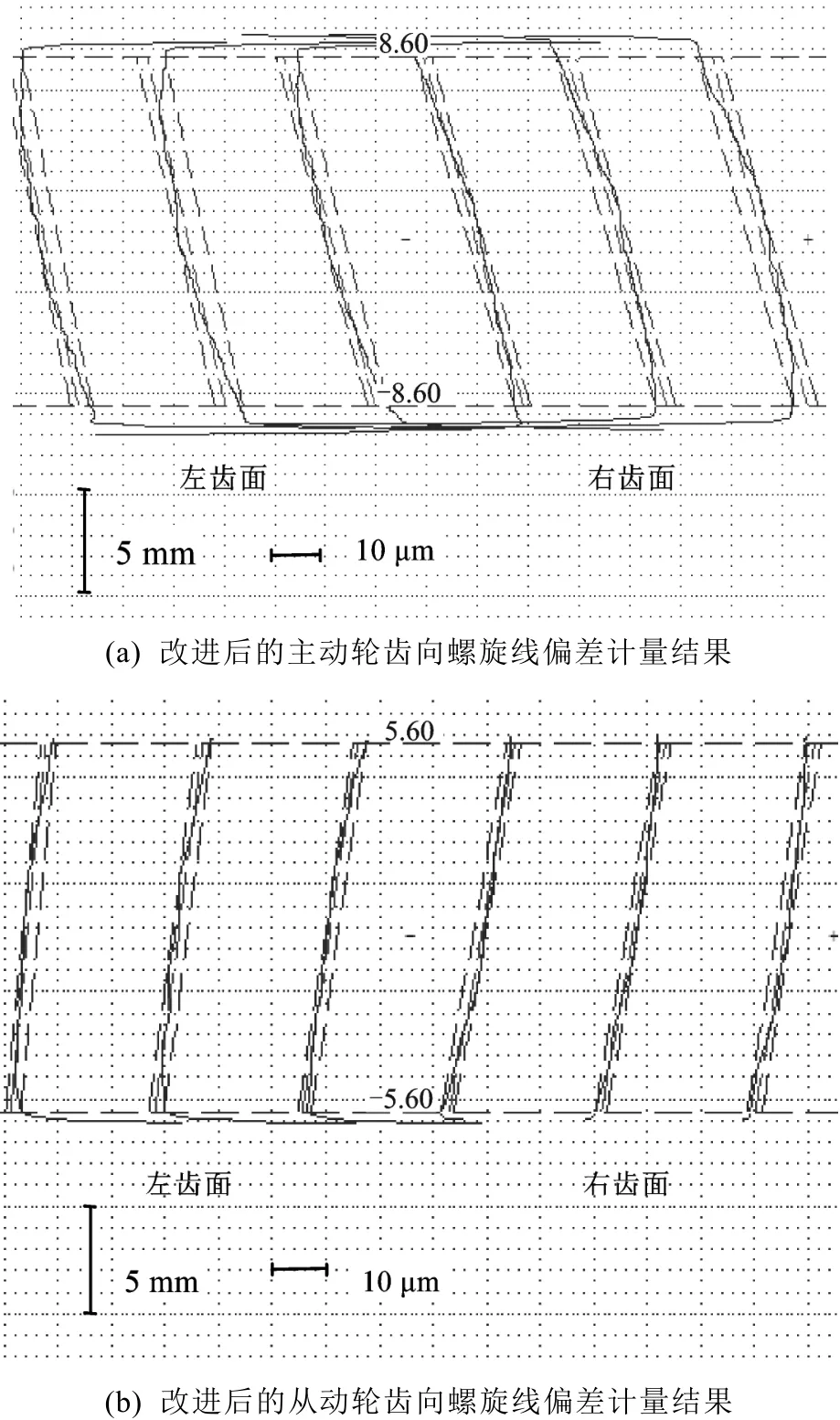

根据主、从动轮齿廓倾斜偏差相近、齿向倾斜偏差尽量抵消承载交错量,以及保证较好的一致性误差的原则,控制齿轮加工质量。新加工的主、从动轮的计量示意结果如图6所示。主、从动轮的齿廓倾斜偏差分别为3.1 μm和5.1 μm;主、从动轮的齿向倾斜偏差分别为15.9 μm和23.5 μm,齿向凸度分别为4 μm;主、从动轮的齿距累计误差分别为13 μm和21.4 μm。

3.2 改善效果

改进后的齿轮按要求跑合之后的磨痕如图7所示。

由磨痕可见,选配齿轮沿齿向接触良好,基本位于齿宽中部,避免了端面或者局部接触。主动轮的齿顶和从动轮的齿根处仍然有轻微磨痕,但不严重。

测试5台原始方案变速器,在下线检测台测试2 200 r/min、46 Nm工况下的5组噪声结果。挑选5套改进方案齿轮,依次替换变速器的原始齿轮,测得改善噪声结果如表3所示。

改进方案齿轮的变速器总噪声值比原齿轮的总噪声小3 dB(A)以上,说明齿轮微观修形参数设计合理,可以有效地降低齿轮啸叫噪声。

4 结论

以消除齿轮局部接触及减小啮入啮出冲击为目的,通过控制齿轮微观参数包括齿向倾斜偏差、鼓形量、齿廓倾斜偏差、齿顶修缘量以及一致性等偏差,可以有效地降低啸叫噪声3 dB(A)以上。

不同的压力角和螺旋角的组合方式可以改变啸叫噪声值。仿真结果表明,当重合度接近整数3时,选择较小的压力角能获得更低的啸叫噪声。

改善壳体结构能改变结构动力学特性,使变速器固有频率避开某些设计工况下的激励频率,进而降低啸叫噪声。