基于Midas NFX的无轨胶轮车板簧刚度分析

2022-10-02王登化邹美群

王登化,邹美群

(1.常州科研试制中心有限公司 无轨装备研究所,江苏 常州 213023;2.江西机电职业技术学院 矿机研究室,江西 南昌 330013;3.江西师范大学 教师教育处,江西 南昌 330022)

钢板弹簧作为工程车和轻型汽车重要弹性元件,不仅要承受作用在不同方向的力(垂直、侧向和纵向),还要承受原地起步和制动时的扭矩。此外,还能使作用力合理的分布在车架和车身上,并能保证悬架弹性的渐进性。横向布置钢板弹簧能提高车身在转弯时的稳定性。钢板弹簧结构简单、工作可靠、成本低廉、维修方便,既是悬架的弹性元件,又是悬架的导向装置。其一端与车架铰接,可以传递各种力和力矩,并决定车轮的跳动轨迹。同时,也有一定的摩擦减震作用,因此,广泛用于在许多恶劣的使用环境中的非独立悬架。

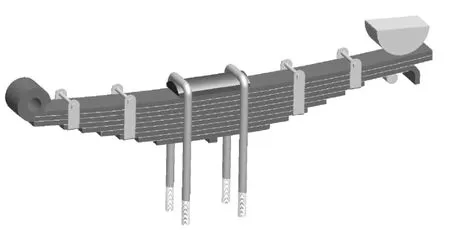

和其他轻型汽车钢板弹簧不同,无轨胶轮车用钢板弹簧在工作过程中,不仅叶片间存在摩擦滑动接触,而且第九和第七叶片与上面压块和下面销轴两个圆柱面也有摩擦双向滑动接触。本研究应用Midas NFX有限元分析工具对钢板弹簧进行非线性有限元分析,图1为钢板弹簧在无轨胶轮车上的应用情况。

1 钢板弹簧的有限元建模

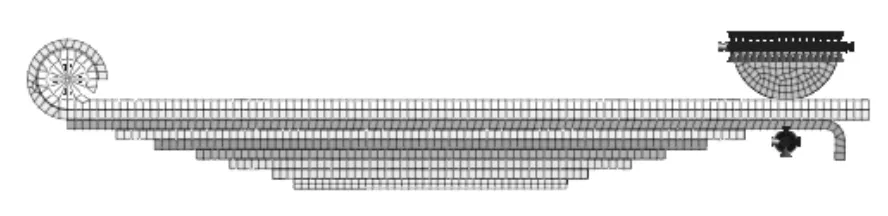

本文研究的弹簧由9片叶片构成。采用Pro/E进行实体建模,并应用Midas NFX进行有限元前处理,簧片采用6面体单元形式。按最大满载工况开始建模:省略骑马螺栓和弹簧夹,保留压块和销轴,板簧材质为60Si2Mn,其屈服极限为1 100 MPa,抗拉强度为1 276 MPa,弹性模量为206 GPa,泊松比为0.28,板簧间摩擦系数按0.15计算,几何模型如图2所示。

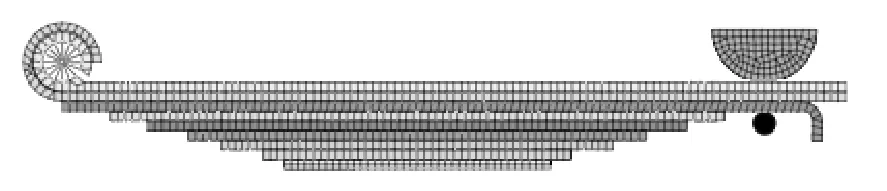

有限元分析的关键步骤是模型简化及处理。在钢板弹簧分析中,模型简化主要包括中间螺栓连接和弹簧夹连接、叶片间的接触、销轴与叶片接触及压块与叶片接触可分别用NFX里的螺栓单元、焊接接触和双向滑动接触处理。中心螺栓和弹簧夹主要起到连接和固定叶片作用,可以通过设置各相邻叶片共节点来简化模型。建好的有限元分析(Finite Element Analysis, FEA)模型如图3所示。

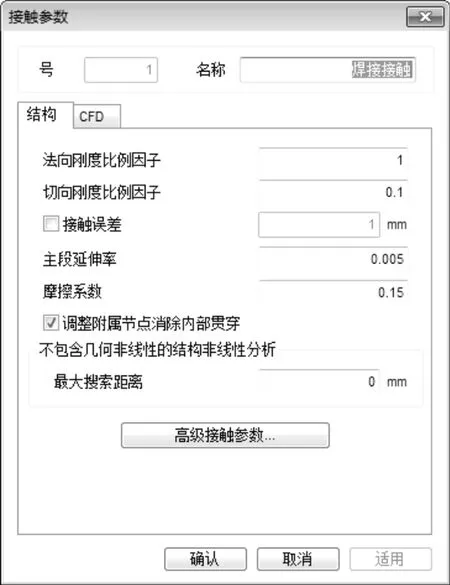

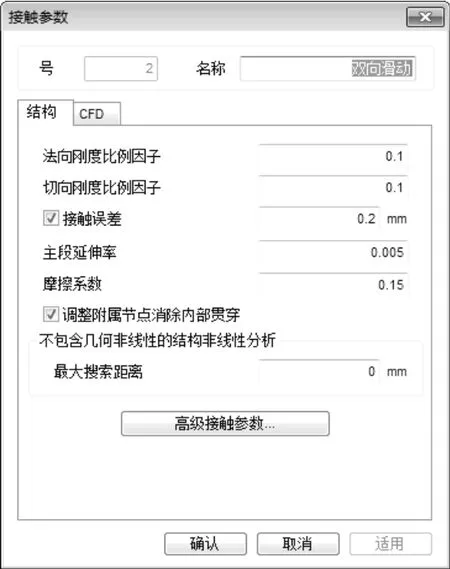

板簧簧片间接触关系近似为焊接接触关系,板簧与压块及销轴之间为滑动接触。滑动摩擦使用库伦摩擦模型,接触参数设置如下:焊接接触法向刚度比例因子设置为1,双向滑动接触法向刚度比例因子设置为0.1,如图4、图5所示。

手动设置接触对,生成接触单元:8个钢板焊接接触对和2个双向滑动接触对,即压块与钢板7双向滑动接触对及销轴与钢板9双向滑动接触对。设置好接触的FEA模型如图6所示。

2 约束和加载

钢板弹簧在工作过程中前卷耳绕中心点转动,后半卷耳在上面压块和下面销轴两个圆柱面之间接触摩擦滑动,所以前卷耳先建立节点再建立刚体单元(RBE2)来定义铰接约束,约束除转动外的其他5个自由度,压块和销轴分别按固定约束和约束转动定义,建好的约束如图7所示。载荷按静态载荷3.3×10N加载,施加在顶面板簧与车桥接触的部位,如图8所示。

3 非线性计算和结果分析

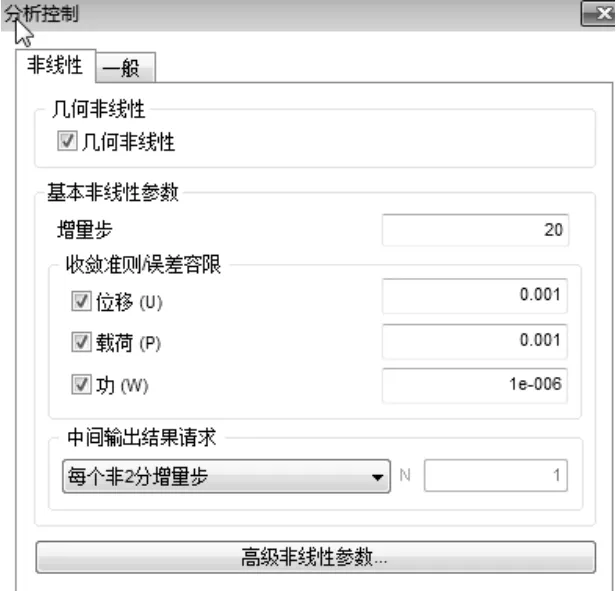

考虑到接触非线性与钢板弹簧刚度变形相对本身结构尺寸属于大变形,故使用非线性静态计算工况。其非线性收敛计算准则参数设置如图9所示,勾选大变形、使用位移、载荷收敛准则,使用20个增量步进行计算。

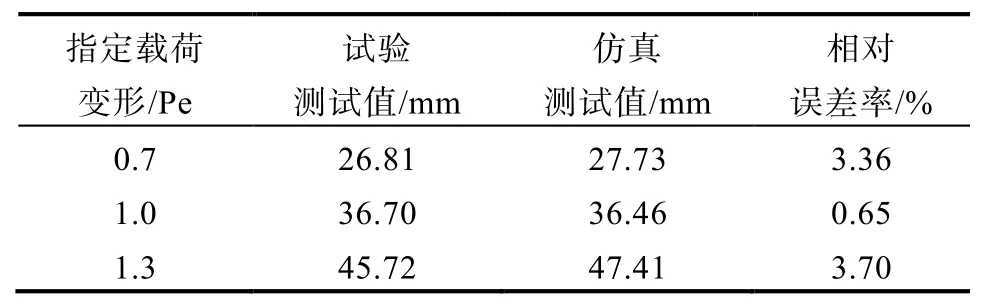

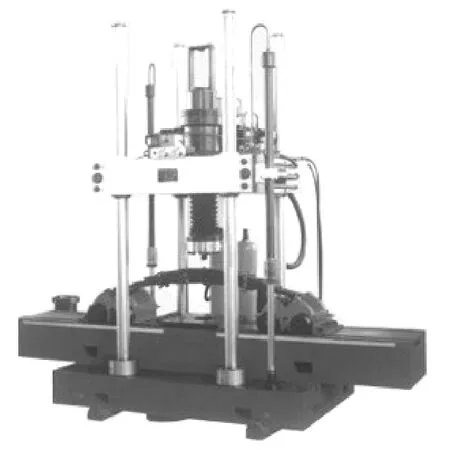

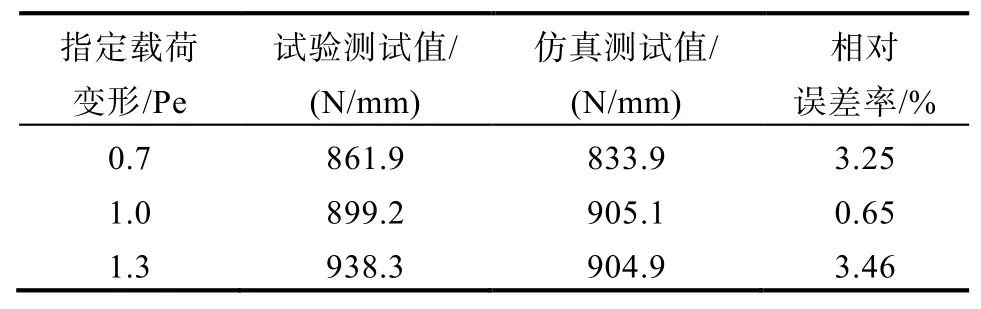

得到在不同加载时板簧的变形情况,并与试验分析进行对比,得到的刚度结果对比如表1、表2所示,钢板弹簧的刚度实验装置如图10所示。

从上述数据分析中可以得出,实验得到钢板弹簧的总成刚度为899.7 N/mm,仿真得到的总成刚度为881.3 N/mm,误差为2.05%;仿真得到的不同载荷作用下的刚度值与试验测定的刚度值误差控制在5%之内,符合钢板弹簧国家标准规定的10%的误差范围之内,也验证了仿真模型与数据结果的准确性。

4 结论

通过Midas NFX对钢板弹簧接触非线性有限元分析,计算出了钢板弹簧的刚度变形和应力数据,得到刚度曲线并和实验数据进行比较,验证Midas NFX非线性有限元分析有效性,为后期钢板弹簧在无轨胶轮车中的应用提供了数据依据。

与其它钢板弹簧不同,本文中使用的钢板弹簧为一端约束,一端滑动的约束状态,为这类板簧的性能分析提供了有效的方法和经验,为后续相关性能的分析提供参考。