定子开槽电机的齿槽转矩和电动势计算

2022-10-02宁宽宇

宁宽宇,王 铁

(沈阳理工大学 汽车与交通学院,辽宁 沈阳 110141)

电动汽车驱动电机使用最广的是永磁同步电机,其具有高功率密度和高效率的特点。但也存在一些问题,电机定子开槽会产生齿槽转矩,驱动系统转矩波动主要是由齿槽转矩引起的,这会引起机械传动系统产生扭转振动,影响整车的噪声、振动与声振粗糙度(Noise, Vibration and Harshness, NVH),因此,需要对其进行计算,并给出优化方案。

齿槽转矩的优化方法有多种,其中国外学者早期通过提高转子绕组漆包线的外漆质量的方式削弱磁动势进而减小齿槽转矩的方式,也有通过降低定转子的弹片量、改善绕组端部长度和绑扎质量,改善铁心叠压质量的方式。现如今,国内一些学者通过主动控制方式改善齿槽转矩,改善效果较为明显。

1 基于Maxwell电机的2D建模

1.1 永磁同步电机参数

永磁同步电机由内转子、定子、永磁体、线圈绕组等组成,其主要尺寸参数如表1所示。

1.2 永磁同步电机建模

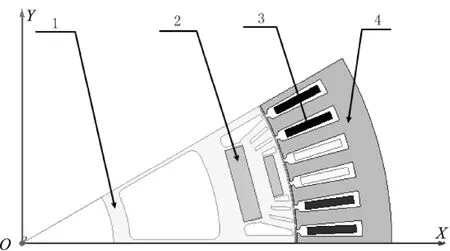

永磁同步电机是关于中心对称的,因此,本文建立电机1/12模型,如图1所示。由于其端部绕组较短,端部效应不是很突出,根据电机的周向周期性并假定电磁力沿轴向分布一致,可将1/12二维电磁力模型扩展成完整电机三维电磁力。

2 电机仿真

由于电机定子沿轴向永磁体磁场保持不变,因此,任意选取截面建立电机二维场模型进行分析,忽略定子机座外圆的磁漏、忽略铁磁材料磁滞效应。

2.1 求解设定

选用瞬态求解器进行分析,选择1 000 r/min、2 000 r/min、3 000 r/min空载工况。

2.2 求解结果分析

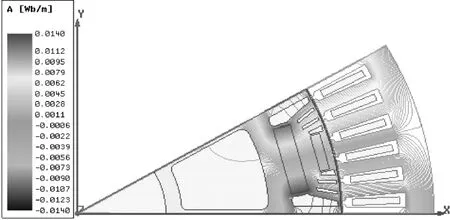

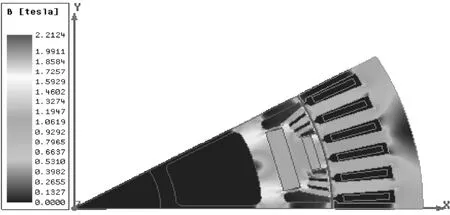

由图2可看出,转子铁芯两端部磁通量出现最大值,最大磁通是0.014 wb/m,这是因为转子硅钢片表面有隔磁桥可以改善磁感线分布,减少铁芯漏磁。由图3可看出,永磁体端部磁密最大,最大值是2.214 T,这是因为磁感线总倾向穿过磁阻小的路径,小磁桥可以使漏磁通较快地达到饱和状态,减小漏磁提高电机性能。

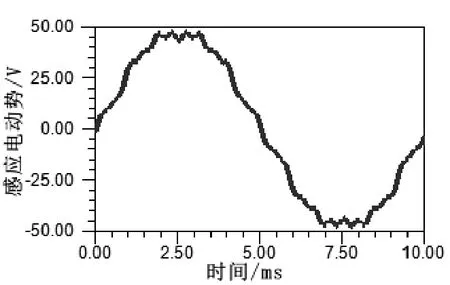

通过图4可以看出电机在1 000 r/min工况下,反电动势最大值是33.459 6 V。波峰存在不同阶次的谐波叠加,需要对电动势时域波形图进行傅里叶分解,如图5所示,电动势基波是100 Hz,对应电动势有效值是33.459 V,反电动势包含较多谐波分量,主要有5次、11次、13次、23次、25次谐波。反电动势最大谐波幅值是1 100 Hz下的1.908 1 V。

分析图6可知,随着电机转速的增大,电机反电动势线电压值不断增大,反电动势呈现正弦波形的形式,周期随着转速增大而变小。电机在3 000 r/min时反电动势值最大为141.972 7 V,有效值是100.426 4 V。

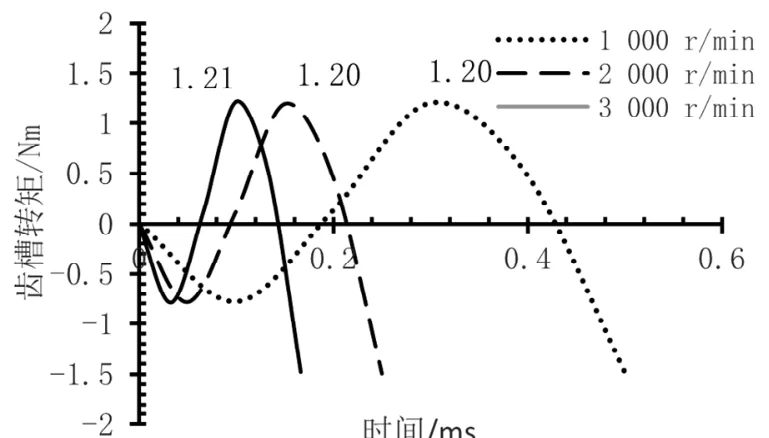

由图7可以看出,电机在3 000 r/min、1 000 r/min齿槽转矩值分别是2.969 2 Nm、2.951 0 Nm,周期分别是0.003 ms、0.01 ms;齿槽转矩随着电机转速增大变化不明显,周期明显减小。因为齿槽转矩是定子开槽交流电机的特有属性,只与定子齿槽数和转子磁极数有关。

3 齿槽转矩优化

分析齿槽转矩一般是在空载情况下对电机进行分析,由上面分析可知,电机齿槽转矩幅值受电机转子转速影响很小,因此,可以对低转速下的运行工况进行分析,从而来优化齿槽转矩值,这样可以提高优化的效率。

3.1 削弱齿槽转矩的方法

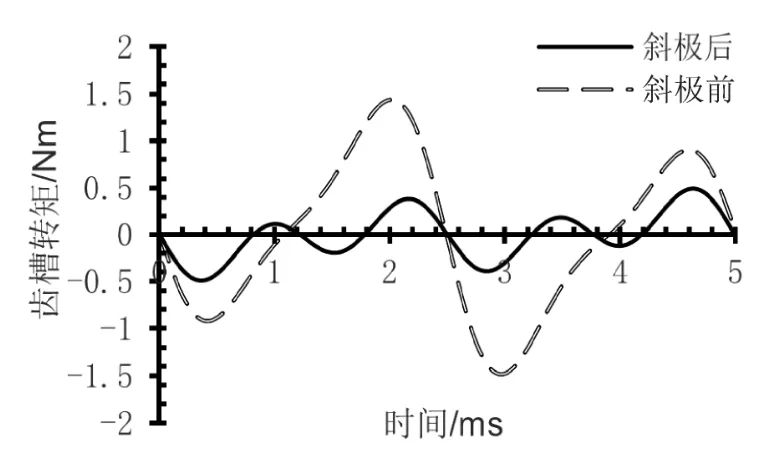

本文通过优化转子排列的方式来削弱齿槽矩。不同段上的转矩值至T的矢量叠加,不同段上的斜极角不同,导致峰值不在同一位置产生,所以矢量叠加后整体对外时峰值被削弱,如图8所示。

3.2 优化结果对比

通过图9对比发现,采用分5段斜6度的方式可以很好削弱此槽极配合,由2.917 8 Nm降低到0.982 4 Nm。

4 总结

本文借助有限元软件,分析12极72槽永磁同步电机感应电动势波形特点,磁密分布情况,以及分析齿槽转矩、反电动势与转速的关系,并对齿槽转矩在低转速工况下进行优化。

(1)永磁同步电机感应电动势呈现正弦波形,在波峰处含不同频率谐波叠加,通过频域分析,该槽极配合电动势主要谐波是1阶和2阶。

(2)反电动势有效值随着转速增大而变大,感应电动势周期随着转速增大而减小。

(3)齿槽转矩是定子开槽交流电机的特有属性,齿槽转矩值随转子变化不大,周期随转子转速增大而减小。

(4)使用转子分5段斜6度可以有效削弱此槽极配合,齿槽转矩值由2.917 8 Nm降低到0.982 4 Nm。