FSEC电动赛车间隙可调转向器设计

2022-10-02刘姝依佟战龙王兆宏

张 洋,刘姝依,徐 肖,佟战龙,王兆宏

(辽宁工业大学 汽车与交通工程学院,辽宁 锦州 121000)

中国大学生电动方程式汽车大赛(FSEC)于2013年启动,自举办以来就吸引众多学院车队参与比赛。该比赛要求院校独立自主的设计并制造一台纯电动赛车,赛车经过一系列的动态和静态测试,在动力性、操纵性、安全性等方面性能稳定。在赛车行驶过程中转向系统与驾驶员的操作是紧密相连的,因此,转向系统的好坏会直接影响赛车的操纵稳定性。经过对赛车的一系列测试记录,发现由于方程式赛车自身的属性,行驶特殊赛道对赛车的转向系统是一个严重的考验,由于高频率的转向,导致转向系统的部件磨损较大,产生较大的转向间隙,尤其是齿轮与齿条的磨损,如果间隙过大会增加转向盘的行程,而且对赛车转向性能以及操纵稳定性有较大影响,本文对齿轮齿条进行结构设计,同时进行ANSYS仿真,进行强度校核,保证具有良好的使用性。

1 齿轮齿条式转向器

1.1 转向器优缺点

齿轮齿条式转向器由与转向轴做成一体的转向齿轮和常与转向横拉杆做成一体的齿条组成,如图1所示。与其他形式的转向器相比,齿轮齿条式转向器最主要的优点是结构简单、紧凑,壳体采用铝合金或镁合金压铸而成,转向器的质量比较小,传动效率高达90%。但对于其所需转向盘手力较大、逆效率高的不足,由于车手都经过了系统的训练,所以一般不会出现车手过度疲劳的情况。

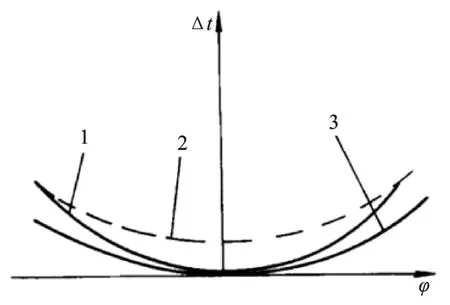

1.2 转向器传动间隙特性

传动间隙是指各种转向器中传动副之间的间隙。该间隙随转向盘转角中的大小不同而改变,这种变化关系称为转向器传动副传动间隙特性,如图2所示。图2中曲线1为转向器磨损前的间隙变化特性,曲线2为使用并磨损后的间隙变化特性,在中间位置已产生较大间隙,曲线3为调整后并消除中间位置处间隙的间隙变化特性。FSEC赛车由于自身属性即行驶在特殊赛道,会高频率的进行转向,这样会增加转向系统中部分零部件的磨损程度,产生较大的转向间隙,主要体现在齿轮与齿条的磨损。因此,FSEC电动赛车需要一种能够按照实际需求调整转向器传动间隙的装置,以提高赛车直线行驶时的稳定性和转向系统的使用寿命。

2 间隙可调转向器设计

齿轮齿条式转向器主要是通过齿轮转动带动齿条做切向运动实现转向功能。赛车手在驾驶过程中,转动方向盘,经过转向柱和万向节的传递,使小齿轮进行转动,齿轮齿条的接触将运动转化为横向直线运动,完成赛车的转向行驶。在乘用车上齿轮与齿条之间因磨损出现间隙以后,一般利用装在齿条背部、靠近主动小齿轮处的压紧力可以调节的弹簧,能自动消除齿间间隙。但对于FSEC赛车来讲,该装置质量大且占用体积较大(由于FSEC大赛规则所限制,FSEC赛车驾驶舱较小,若转向器体积较大则不易通过座舱空间检测)。在FSEC赛车上需要采用一种质量和所占体积较小的转向器间隙消除装置。本文针对FSEC赛车的需求设计了特定的偏心轮结构,该结构可以有效地控制齿轮与齿条的中心距,对因齿轮齿条长期磨损和加工误差所产生的间隙进行有效控制。

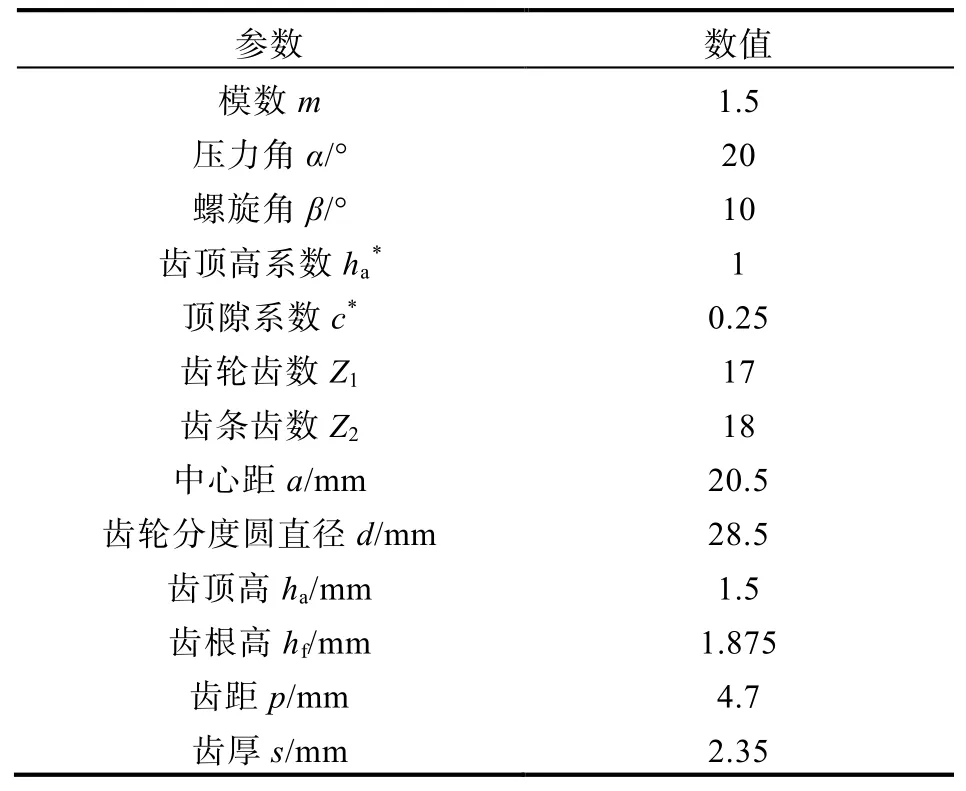

2.1 转向器参数设计

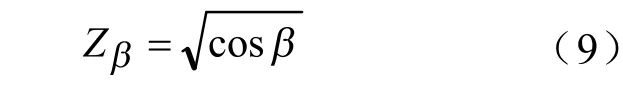

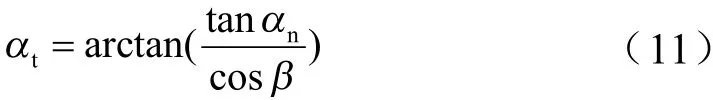

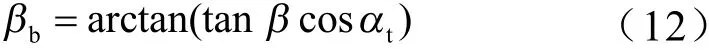

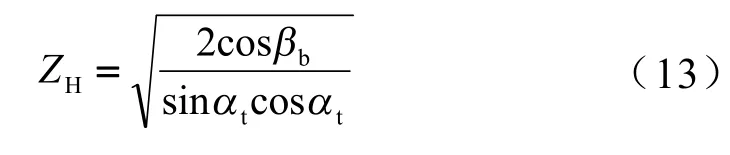

相较于直齿轮传动,斜齿轮传动具有下列主要优点:传动平稳、噪声小、重合度高、不发生根切的最小齿数少。根据比赛的实际需求,齿轮模数多选在2 mm~3 mm之间,由于FSEC赛车的重量较轻,所以模数可适当减小。为控制过大的轴向推力,螺旋角一般取在8°~20°之间。最终设计参数如表1所示。

2.2 强度校核

斜齿圆柱齿轮的齿面接触疲劳强度的计算方法和直齿圆柱齿轮大致相同,齿面接触应力仍然按照齿轮节点处来进行计算。但要考虑以下特点:由于斜齿轮轮齿倾斜,总重合度增大,接触线长度增加;因为啮合发生在法面内,所以曲率半径应按照法面计算。

齿轮的计算载荷通常取沿齿面接触线单位长度上所受的载荷进行计算。沿齿面接触线单位长度上的平均载荷为

式中,为作用在齿面接触线上的法向载荷;为沿齿面的接触线长。

载荷系数的计算公式为

式中,为使用系数,=1.0;为动载系数,=1.0;K为齿间载荷分配系数,K=1.1;K为齿向载荷分布系数,K=1.0。因此,=1.1。

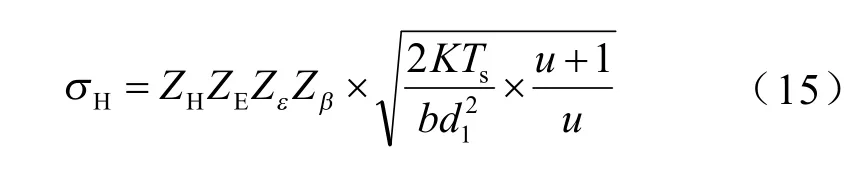

利用赫兹公式,代入当量直齿轮参数后,得到斜齿圆柱齿轮的齿面接触疲劳强度校核公式为

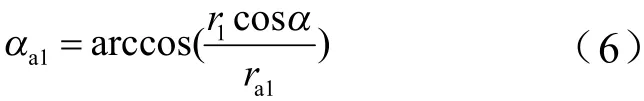

计算得齿轮分度圆半径为12.75 mm。

计算得齿顶圆半径为14.75 mm。

计算得齿顶圆压力角为32.78°。

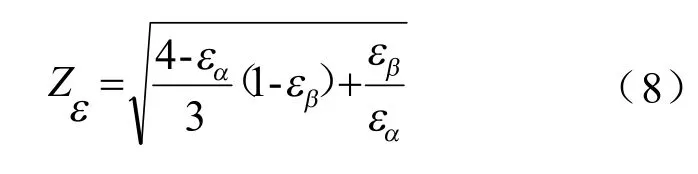

计算得重合度为0.66。

计算得重合度系数为0.807。

计算得螺旋角系数为0.992。

齿轮采用材料45号钢制造,其泊松比==0.3,弹性模量=2.1×10MPa。计算可得=191.6 MPa。

计算得节点区域系数端面压力角为20.28°。

计算得基圆螺旋角为9.391°

计算得节点区域系数为2.463。

齿轮与齿条的传动比为,趋近于无穷大。

转向器输出力=59.36 N,故转向器输入力矩=×=1 216.88 N.mm。

齿面接触应力为

计算得齿面接触应力为161.66 MPa。

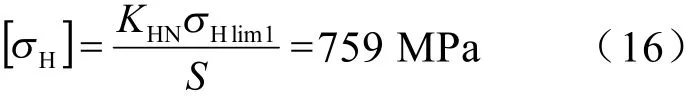

齿轮接触疲劳强度极限=690 MPa,接触疲劳寿命系数=1.1,安全系数=1,可得许用接触应力为

因为<[],所以齿轮所选的参数满足齿轮设计的齿面接触疲劳强度要求。

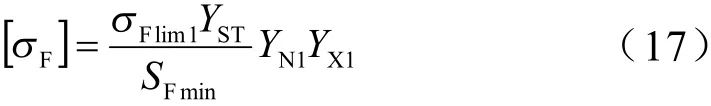

齿面接触疲劳极限=290 MPa,弯曲疲劳强度计算的寿命系数=1.0,由于模数=1.5 mm<5 mm,取弯曲疲劳强度计算的尺寸系数=1.0,取试验齿轮的应力修正系数=2.0,取弯曲疲劳强度计算的最小安全系数=1.4。

计算得许用弯曲应力为414 MPa。

齿轮齿数=17,计算当量齿数为17.8。

外齿轮齿形系数=2.87,外齿轮应力修正系数=1.55。

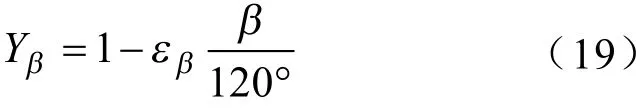

斜齿轮齿根弯曲强度计算的螺旋角系数为0.945。

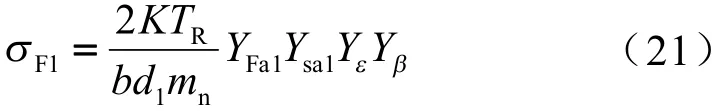

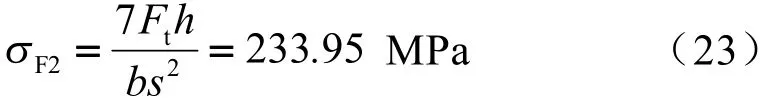

齿根弯曲强度的重合度系数为0.267。齿根弯曲应力为

取外齿轮齿形系数=2.87,外齿轮应力修正系数=1.55,计算得齿根弯曲应力为98.49 MPa。

因为<[],所以齿轮所选的参数满足齿轮设计的齿根弯曲疲劳强度要求。

由已知数据可得,转向器输入的转矩为=30 692.66 N.mm。齿条的受力情况如图3所示。

如图3所示,法向力垂直于齿面,将分解成沿齿条径向的分力,沿齿轮周向的分力,沿齿轮轴向的分力。

齿条齿部受到的切向力

齿条齿根弯曲应力

式中,为齿条齿高;为危险截面处沿齿长方向齿宽;为危险截面齿厚;材料的许用弯曲应力[]=365.7 MPa,所以<[],即齿条设计参数满足强度要求。

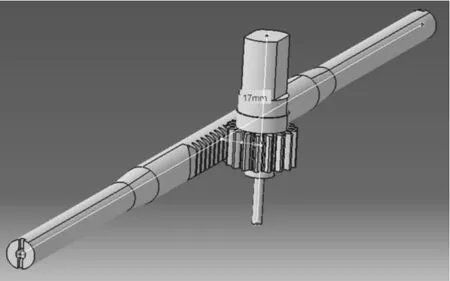

2.3 CATIA建模

齿轮轴上端与万向节连接,中部通过斜齿轮与齿条啮合,尾部与转角传感器相连。齿轮轴材料选用40Cr钢,如图4所示。

齿条的材料选用TC4,在保证强度的前提下,降低了齿条的质量,两端钻有螺纹孔,使齿条与吊耳通过螺钉连接。在齿条两端还开有限位槽,起到防松和定位的作用。转向盘通过转向传动机构与转向器连接,使转向盘的转角与齿轮轴的转角相等。齿条单侧行程等于齿轮分度圆啮合点绕齿轮轴轴线转动的弧长,即

可得,齿条单侧行程=30.03 mm,则齿条双侧有效行程为60.06 mm。

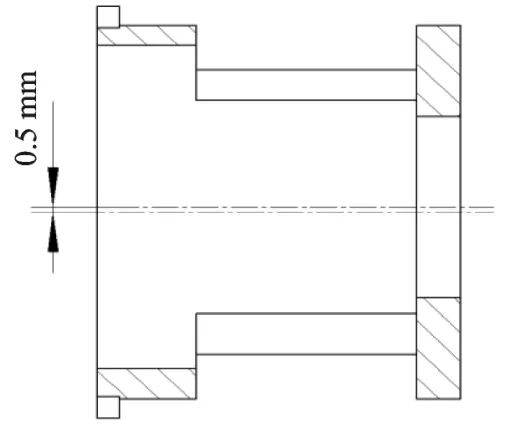

特制的偏心轮结构,其上下圆心轴线偏差0.5 mm,如图5所示,因此,可精确地控制齿轮与齿条的中心距在有效范围内,实现了对因齿轮齿条长期磨损和加工误差所产生的间隙的有效控制,解决了齿轮齿条因间隙所产生的空行程,如图6所示。

根据转向系统中各个零部件的参数设计,以及零部件之间的相对位置关系,进行零件的绘制以及整体的装配。在装配过程中,要注意同轴度、接触等约束要求,装配爆炸体如图6所示。

其工作原理如下:当齿轮轴与齿条二者间隙即二者轴线间距变大时,如图7所示,通过顺时针转动偏心轮结构,使齿轮轴与齿条轴线间距变小,即缩小了二者间隙。反之,若二者间距由于初次装配变得过小时,可逆时针转动偏心轮结构,即增大了二者间距。

4 ANSYS有限元分析

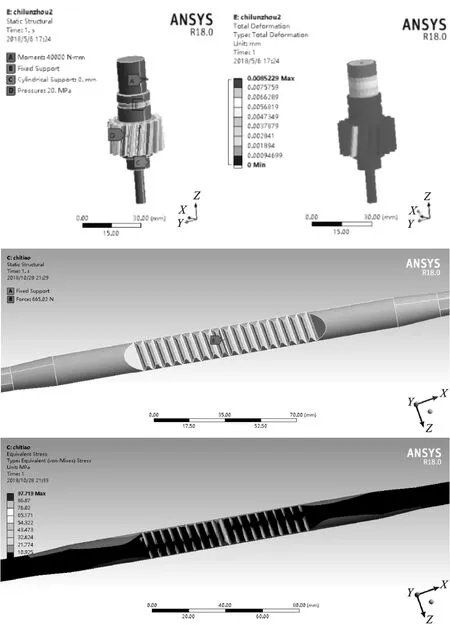

利用ANSYS软件对齿轮轴和齿条进行有限元分析,采用局部单元尺寸进行网格划分,进而获取比较精确的接触应力。对齿轮和齿条进行约束设计,使齿轮轴绕其轴线转动,齿条绕其轴线可以平行移动。同时,确定齿面接触的边界条件,具体步骤如下:

(1)添加材料参数属性,材料库中一开始没有45号钢以及TC4的材料属性参数,所以需要自己添加。

(2)导入CATIA中的零件模型,Workbench有很强的兼容性,可以直接导入CATIA中的零件模型并对其进行编辑。

(3)定义零件的材料,将材料属性更改为实际所用材料属性。

(4)划分网格,Workbench软件的有限元分析功能非常强大,其中关键的一个步骤就是网格的划分。为了尽量使分析结果接近真实情况,可以适当使划分的网格尺寸小一些,但尺寸小会导致计算时间增加。齿轮轴和齿条划分网格尺寸均为2 mm。

(5)定义固定点及载荷,其中齿轮轴轴身主要受来自万向节的转矩,齿轮轮齿和齿条轮齿受接触应力,因此把齿轮轴与万向节安装平面固定,并向齿轮轴轴身添加转矩40 000 N.mm,齿轮轴轮齿添加20 MPa应力,齿条轮齿添加按回转力矩所求得的力665.02 N。

(6)添加求解的项目并求解,主要求解最大应力及最大变形。

仿真结果如图8所示。

由图9中可以看出,齿条最大应力为97.715 MPa,发生在齿条齿面上,应力值远低于材料屈服强度892 MPa。由图10可以看出,齿轮轴最大应力为196.86 MPa,发生在与万向节安装面上,应力值远小于材料屈服强度355 MPa;最大形变量为0.008 5 mm,发生在与万向节安装面上,对齿轮轴几乎不会产生影响。综上所述,齿轮轴和齿条的设计满足强度要求。

5 结语

本文齿轮齿条式转向系统具有结构简单、可靠性好、成本低等优点,转向间隙是影响电动赛车良好操纵性的因素之一。依据传统转向器,采用偏心轮对转向间隙进行调整,可以实现FSEC赛车对转向轻量化的要求,有效防止大角度打方向换向时齿条回弹后产生的撞击声过大。新型转向器可以应用于电动赛车,并进行最终验证。