快换式研磨机外筒体轨道设计及应力仿真

2022-10-01夏维臣杨权吴波孙飞西成才

夏维臣,杨权,吴波,孙飞,西成才

(1.宿州学院高端微纳研磨装备校企协同创新工程中心,安徽宿州 234000;2.安徽儒特实业有限公司,安徽宿州 234000;)

在工业飞速发展的当前社会,精细化研磨加工也在快速发展,安徽儒特实业有限公司生产的RTSM-0.2 卧式研磨机研磨颗粒目前已达到微米级,有效提高了研磨墨水材料的研磨水平[1]。哈尔滨商业大学的李鹭通过对砂磨机研磨过程的研究,以研磨过程为研究对象,再对其进行了数学建模和仿真分析,得到了磨砂机在研磨过程中有待改善的地方,为研究研磨过程提供了一定的参考[2]。

研磨设备作为工业发展过程中的重要内容,对其结构进行轻量化设计已成为包括工程机械在内的制造业的发展趋势[3]。

陈建通过试验探讨了研磨过程中磨料粒度,研磨压力和研磨速度等工艺参数对工件表面粗糙度及残余应力的影响。试验结果表明,磨料粒度和研磨压力对工件表面粗糙度的影响较大,而研磨速度的影响较小,研磨使工件表面产生残余压应力,残余压应力随磨料粒度、研磨压力及研磨速度的增大而增大[4]。

1 运行轨道建模与有限元分析

1.1 筒体建模、设计轨道建模

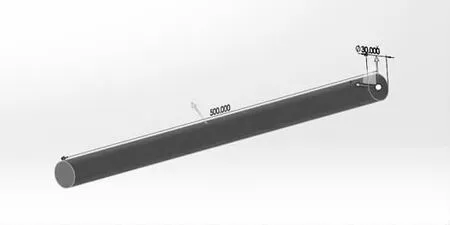

根据测量数据,利用Soildworks2019 建立研磨体模型,保存为x-t 格式,导入到Workbench 中,分别赋予模型不同零部件材料属性,利用软件计算筒体质量,筒体三维模型示意图见图1。

图1 筒体三维模型示意图

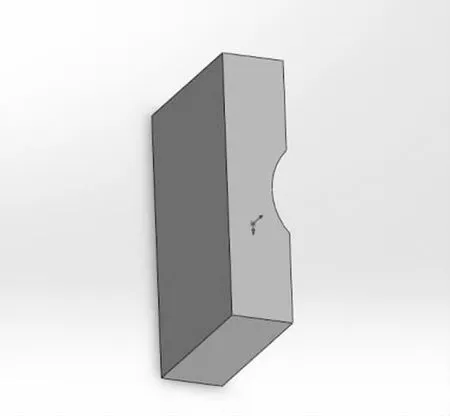

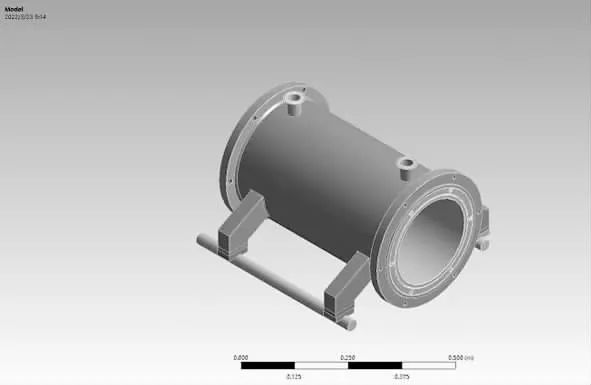

为了得到设计轨道所需要的承受力量,此处利用软件求得整个筒体质量为79.993 kg,在筒体的日常维护和清洗过程中,由于筒体质量较大,不容易进行拆卸保养,因此,进行轨道设计,具备快速拆卸,重量轻便的特点。设计思路如下:在筒体四个底座部分,设计滑块结构,滑块弧面30 mm,滑块下面连接实心圆柱导轨,导轨直径30 mm,长度500 mm,轨道见图2。四个滑块的长均为64 mm,宽为40 mm,高度为15 mm,滑块见图3。将前文设计的零件和筒体依次进行装配得到以下整装图,整装见图4:

图2 轨道三维模型示意图

图3 滑块三维模型示意图

图4 整装模型示意图

1.2 轨道受力分析及有限元分析结果

筒体的质量通过滑块传递到轨道,考虑到筒体是对称结构,单个轨道承受筒体质量的一半,因此只需要对单轨道进行应力分析即可。

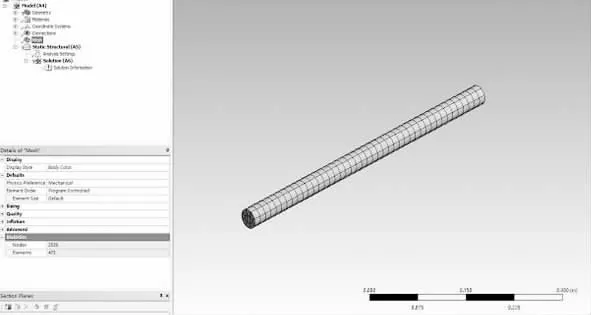

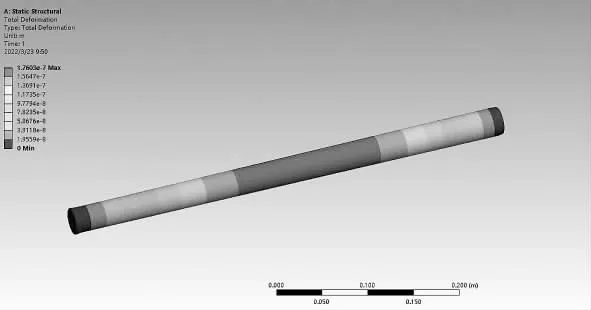

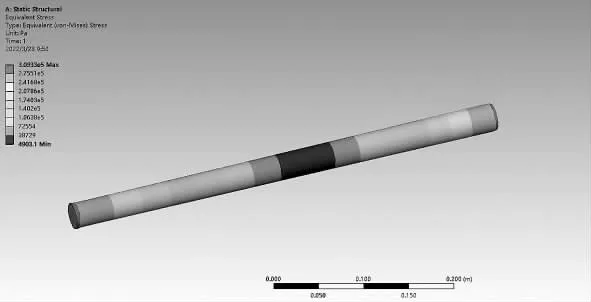

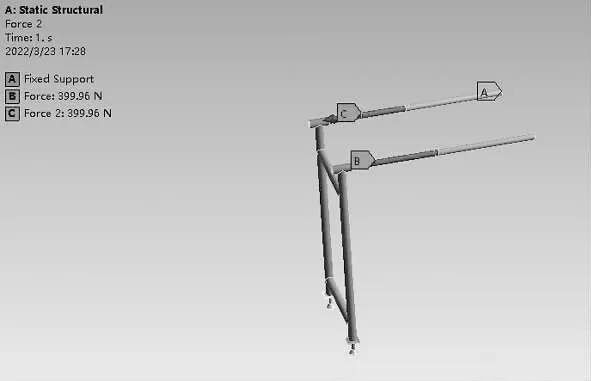

软件ANSYS workbench 有结构力学分析功能。建立单轨道模型,把三维模型转化为x-t 格式,导入到Workbench 静力学模块,对轨道进行网格划分,产生网格2573 个,节点数473 个,见图5。通过受力分析,得到轨道受力399.965 N,在轨道平面施加载荷,同时考虑轨道底部固定在研磨机座,对地面施加固定约束,见图6。

图5 轨道网格划分示意图

图6 轨道变形示意图

从图中可以看到,轨道变形最大量5.9645E-10 m,发生在轨道中心,符合实际情况。但是变形量相对于轨道尺寸太小,不会对轨道产生影响。得到应力结果示意图见图7。从图中可以看出,轨道最大应力为0.30933 MPa,最大应力产生在轨道两端,因为两端固定,发生了应力集中现象。考虑到选用的材料为不锈钢,屈服应力310MPa,产生的应力远远小于材料的屈服强度,不会造成损坏。但是该轨道质量较大,不方便人工拆卸和安装,为了减轻质量,方便拆装,则需要进行轻量化设计。

图7 实心轨道变形示意图

2 轨道轻量化设计

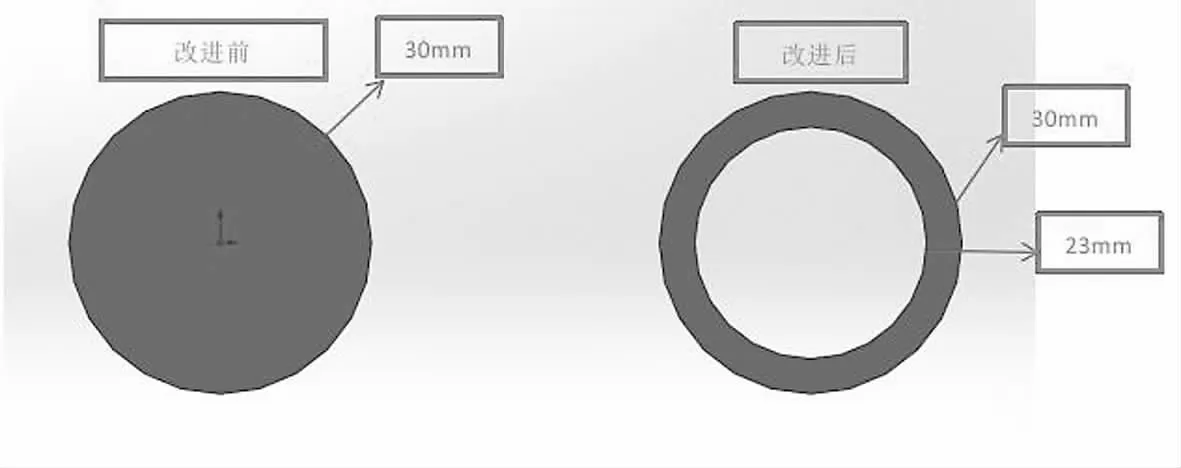

单个实心轨道质量2.7744 kg,考虑到受力对轨道影响较小,因此采用轻量化设计,汤历平研究表明当固定圆杆横截面积时,设计杆件的横截面可使其具有较强的抵抗失效与破坏的能力,针对这一问题,通过研究拉压、扭转和弯曲等载荷形式,分析了截面形状对圆杆强度、刚度和稳定性的影响。结果表明,杆件截面形状与尺寸的变化对其强度、刚度和稳定性具有很大的影响[5]。圆形轨道空心化处理,圆环直径应满足圆柱直径的10%,具体设计见图8:

图8 轨道轻量化设计

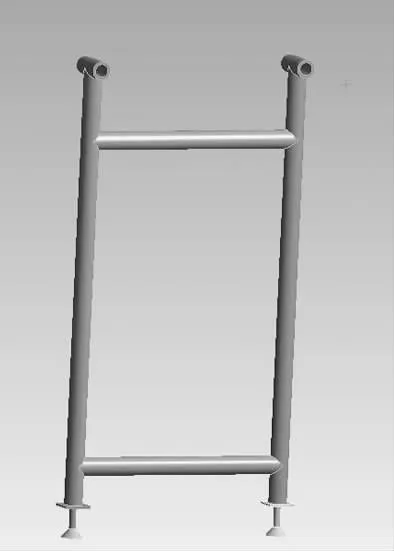

为了便于筒体清洗,延伸轨道长度500 mm,同时设计了支撑轨道。建立了轨道,延伸轨道,支撑架并进行了装配。具体示意见图9 所示;其中轨道,延伸轨道采用套装结构,支撑架采用圆角处理。装配后模型见图10 所示。轨道轻量化后的质量为21.209 kg,而轻量化前质量27.7216 kg。轻量化后轨道的重量减轻了6.5126 kg,得到轻量化的程度达到了23.5%。

图9 支撑轨道模型图

图10 轨道装配模型图

3 轨道轻量化结果分析对比

在经过轻量化后,对整体装配轨道进行静力学特性分析,依旧使用ANSYS 软件workbench 模块中的静力学分析。将三维模型保存为x-t 格式导入到workbench 静力学分析中,对整体装配轨道进行网格划分,产生网格59595 个,节点数12998个。可以得知,单元格和节点相对于轻量化之前有所增加,主要原因是轻量化后产生很多比较小的边界尺寸,网格更加细化造成的,见图11。

图11 轨道网格划分示意图

筒体主要在水平轨道上进行滑动,轨道受力不变,为轨道上表面的力载荷,方向垂直向下,在平行轨道表面分别添加承受力399.965 N,对地脚和水平轨道右端面施加固定约束,见图12。添加轨道变形和应力,进行求解通过计算,得到变形结果见图13:从图中可以看到,装配轨道变形最大量6.1472E-6 m,发生在延伸轨道与支撑架连接处。变形量相对于轨道尺寸太小,不会对筒体在轨道上的运行产生影响。得到应力结果示意图见图14。从图中可以看出,轨道最大应力为2.0738 MPa,最大应力产生在轨道右端,因为两端固定,发生了应力集中现象。考虑材料为不锈钢,屈服应力310 MPa,产生的应力还是远远小于材料的屈服强度,不会造成安全损坏。

图12 施加载荷示意图

图13 轨道变形示意图

图14 整体应力示意图

分析结果表明,装配后的轨道所承受的应力为2.0738 MPa,产生的应力远远小于材料的屈服强度,满足设计要求。

4 结论

(1)参考实物研磨机和筒体的结构,对研磨机筒体进行了改造,对此进行设计出轨道。利用Soildwoks2019 建立了轨道和轨道支架的三维模型,包括筒体轨道、筒体地脚滑块和整体装配的模型图。

(2)对研磨机筒体轨道静力学分析,结果表明:轨道在使用过程中,轨道变形最大量5.9645E-10 m,轨道最大应力为0.30933 MPa,最大应力产生在轨道两端,因为两端固定,发生了应力集中现象。考虑到选用的材料为不锈钢,屈服应力310MPa,产生的应力远小于材料的屈服强度,不会造成安全损坏。

(3)为安装和拆卸轨道方便,对轨道进行了轻量化设计。主要对轨道进行通孔处理,轨道轻量化后的质量为21.209 kg。为了便于筒体清洗,延伸轨道长度500 mm,同时设计了支撑轨道。建立了轨道,延伸轨道,支撑架并进行了装配。轻量化后的轨道力学特性表现为:装配后研磨机筒体轨道最大应力为2.0738 MPa,装配轨道变形最大量6.1472 E-6 m。产生的应力远小于材料的屈服强度,不会造成损坏。