纤维微表处在沥青路面预防性养护中的应用研究

2022-09-30龙旭日

龙旭日

(广西路建工程集团有限公司,广西 南宁 530001)

0 引言

预防性养护作为沥青路面管养工作的重要措施之一,不仅能够有效抑制原路面结构的损坏程度,还可以显著延长其使用寿命与保证其行驶质量[1-2]。根据相关调查统计,目前国内的公路养护里程数已接近600万km,而且每年还在逐步增多,因此预防性养护将成为道路管理工作中的重要研究课题[3-4]。

由于微表处预防性养护技术具有良好的抗磨损性、抗滑性及抗车辙能力,故在沥青路面养护工程中得到广泛应用。但在近年来的实际应用工程中发现,微表处的抗裂及抗变形能力均有所欠缺[5-6]。基于上述现状问题,本文尝试在传统微表处中添加少量玄武岩纤维以增强其抗裂性和抗变形性,并对其施工性能与路用性能进行研究,同时结合实际应用工程,针对玄武岩纤维微表处的预防性养护效果进行评价分析,以期为同类沥青路面的养护管理工作提供指导。

1 原材料

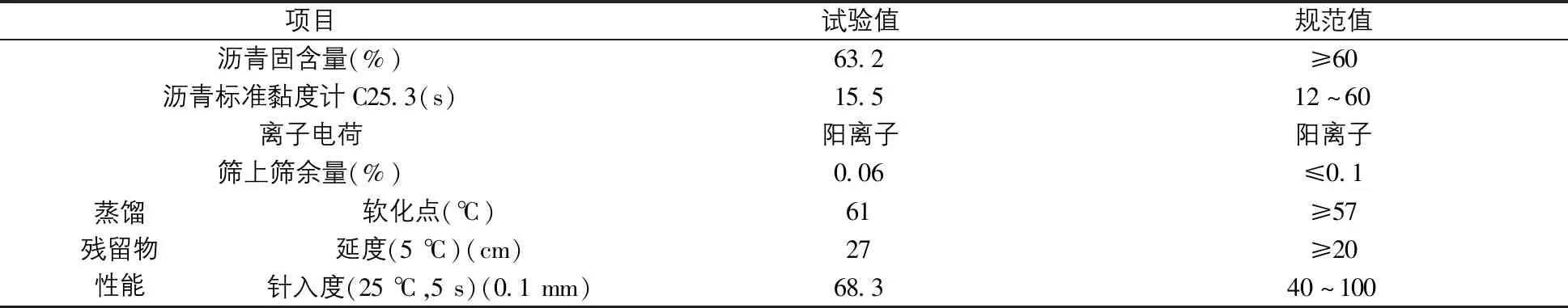

(1)沥青:选用SBS改性乳化沥青,其各项性能指标如表1所示。

表1 SBS改性乳化沥青性能指标表

(2)集料:粗细集料分别选用0~3 mm、3~5 mm、5~10 mm的辉绿岩石料,各项性能指标经测试均符合规范要求。

(3)纤维:选用6 mm的玄武岩纤维,其熔点为280 ℃,断裂延伸率为16%。

(4)水泥:采用P·O 42.5普通硅酸盐水泥,其性能指标满足规范要求。

2 纤维微表处混合料的配合比设计

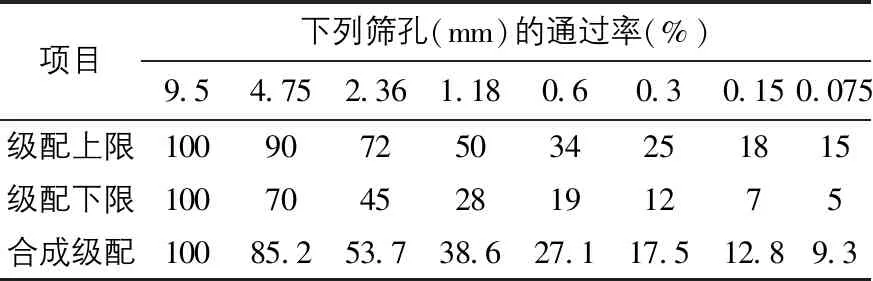

纤维微表处混合料采用MS-3型级配进行设计,其中,水泥掺量为1.5%,用水量为6%,油石比为7%,玄武岩纤维掺量分别为0、0.5%、1%、1.5%、2%、2.5%、3%,其合成级配设计如表2所示。

表2 纤维微表处混合料级配设计表

3 纤维微表处混合料性能分析

3.1 施工性能

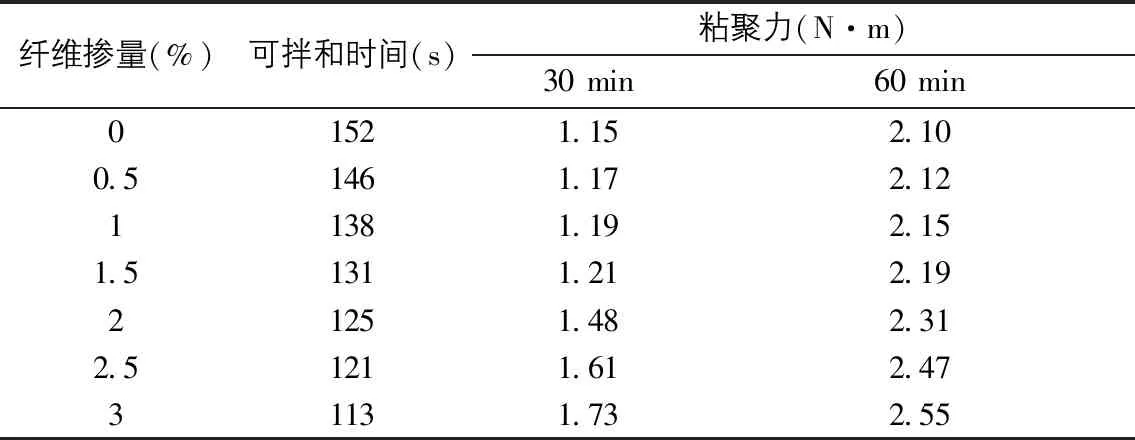

通过对各掺量玄武岩纤维微表处混合料的可拌和时间、粘聚力进行测试,得到试验结果如表3所示。

表3 纤维微表处施工性能试验结果表

由表3可知,随着玄武岩纤维掺量的增加,微表处混合料的可拌和时间逐渐减小,其中当玄武岩纤维掺量为0%时,微表处混合料的可拌和时间高达152 s;当玄武岩纤维掺量为2.5%时,微表处混合料的可拌和时间为121 s,略高于规范可拌和时间120 s的要求;而当玄武岩纤维掺量为3%时,微表处混合料的可拌和时间仅为113 s,即表明此时微表处混合料已不能满足拌和与施工时间的要求。随着玄武岩纤维掺量的增加,微表处混合料的30 min、60 min粘聚力均逐渐增大,其中玄武岩纤维掺量为0~1.5%时,微表处混合料的粘聚力增幅较小,而玄武岩纤维掺量为1.5%~3%时,粘聚力增幅则较为明显,说明玄武岩纤维的粘聚性能较优,故在微表处混合料中具有良好的传导应力作用。

3.2 路用性能

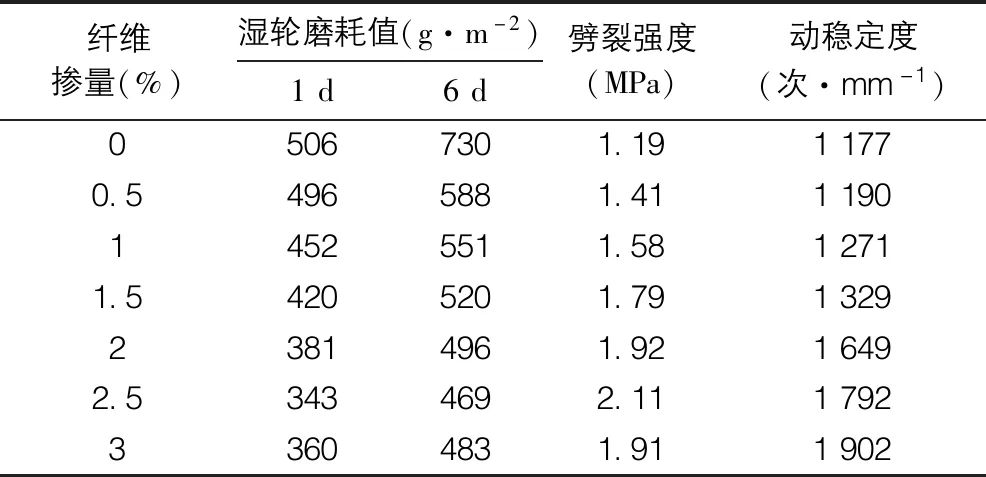

纤维微表处混合料的路用性能主要采用湿轮磨耗值、高温稳定性、低温抗裂性进行评价,其中湿轮磨耗值分别测试1 d、6 d的磨耗损失量;高温稳定性试验首先将纤维微表处混合料破乳,然后放置在60 ℃烘箱内烘干20 h,再取出放入车辙板内将微表处混合料碾压成型,最后将室温放置1 d的成型试件放入车辙试验机中(45 ℃)进行动稳定度的测试;低温抗裂性测试采用室内小梁弯曲试验机,试验过程中的加载速度为1 mm/min。通过对纤维微表处混合料进行湿轮磨耗值、高温稳定性、低温抗裂性试验,分别得到湿轮磨耗值、劈裂强度、动稳定度的试验结果如表4所示。

表4 纤维微表处路用性能试验结果表

由表4可知,随着玄武岩纤维掺量的增加,微表处混合料的1 d、6 d磨耗值均呈先减小后增大趋势,当玄武岩掺量由0增至2.5%时,微表处混合料的磨耗值逐渐减小,当玄武岩纤维掺量为2.5%时,磨耗值减至最小,而当玄武岩纤维掺量继续增大时,磨耗值则出现小幅增大。主要原因是玄武岩纤维掺量在达到最佳用量前其加筋效果逐渐增强,从而提高了微表处混合料的抗磨损性能,但过量会使纤维在微表处混合料内容易出现杂乱结团现象,故抗磨损性能下降。微表处混合料的劈裂强度随着玄武岩纤维掺量的增加呈先增大后减小变化,当玄武岩纤维掺量为0%时,微表处混合料的劈裂强度仅为1.19 MPa,当玄武岩纤维掺量增至2.5%时,微表处混合料的劈裂强度达到了2.11 MPa,但玄武岩纤维掺量继续增至3%时,微表处混合料的劈裂强度又下降至1.91 MPa。主要原因是在玄武岩纤维合理用量条件下,纤维掺量越大其抗阻加筋作用越为明显,而当纤维过量时会造成微表处混合料拌和不均匀,容易产生结构破坏,从而降低其低温抗裂性能。随着玄武岩纤维掺量的增加,微表处混合料的动稳定度逐渐增大,其中当玄武岩纤维掺量为0~1.5%时,微表处混合料的动稳定度增幅较小,而当玄武岩纤维掺量为1.5%~3%时,微表处混合料的动稳定度增幅则较为明显,说明玄武岩纤维能有效增强微表处混合料的高温抗车辙性能。主要原因是玄武岩纤维呈三维立体的形态分布于微表处混合料内,有效增强了沥青与矿料的粘结力,从而提高了微表处混合料的粘结性能,故微表处混合料高温稳定性得到有效的提升。

4 纤维微表处混合料的应用研究

对某高速公路K16+000~K18+000段沥青路面的路况调查报告发现,该路段沥青路面的主要病害表现为裂缝、车辙以及坑槽。为了保证路面的行驶安全性与舒适性,管养单位决定对该路段沥青路面采取2.5%玄武岩纤维微表处预防性养护措施。通过对微表处施工前后的沥青路面展开性能检测,分别得到路面摩擦系数、构造深度以及渗水系数的平均值如表5所示。

表5 纤维微表处施工前后沥青路面性能检测结果表

根据表5可知,原沥青路面在实施玄武岩纤维微表处养护前的摩擦系数、构造深度、渗水系数分别为44、0.65 mm、8.3 mL·min-1,而微表处养护施工后的摩擦系数、构造深度、渗水系数分别达到了76、1.01 mm、1.0 mL·min-1,说明实施预防性养护后,沥青路面的抗滑性、密水性等均有明显的提高,即玄武岩纤维微表处预防性养护效果良好。

5 结语

(1)随着玄武岩纤维掺量的增加,微表处混合料的可拌和时间逐渐减少,而粘聚力则逐渐增大。

(2)玄武岩纤维微表处混合料的磨耗值随着纤维掺量的增大呈先减后增变化,劈裂强度随之呈先增后减变化,而动稳定度则随之逐渐增大。玄武岩纤维微表处的最佳纤维用量为2.5%,合理的纤维用量能够有效提升微表处的抗磨损性、高温抗车辙性、低温抗裂性等。

(3)实际工程应用结果表明,在实施玄武岩纤维微表处后沥青路面的抗滑性、密水性等均有明显的提高,玄武岩纤维微表处的预防性养护效果良好,值得大规模推广与应用。