循环油蒸汽发生器管束断裂的原因分析

2022-09-30谢培军宋启祥刘宏超宋瑞艳

马 奎,谢培军,宋启祥,刘宏超,孙 振,张 鹏,宫 超,张 微,宋瑞艳

(1.新疆天雨煤化工集团有限公司,乌鲁木齐830000;2.上海蓝滨石化设备有限责任公司,上海201518)

循环油浆蒸汽发生器是炼油厂催化裂化装置分馏系统中重要的换热设备,多为浮头式结构,管程介质为高温油浆,壳程介质为中压蒸气、水,管束材料为碳钢。由于该设备的操作温度和操作压力较高,大多设备的管板或管头焊缝在投运之后不久即发生开裂失效,严重影响设备的安全平稳运行。管板或管头焊缝开裂是蒸汽发生器常见的失效模式。管孔与换热管之间胀接不良或运行过程中管束振动等原因会导致管束松动而产生间隙,腐蚀性介质易在间隙内浓缩,从而导致管板或管头焊缝应力腐蚀开裂。不少研究者通过分析生产工艺和操作介质后认为,应力腐蚀和疲劳是导致管板或管头焊缝开裂的主要原因[1-5]。

某煤化工企业一台循环油蒸汽发生器投运不久,在系统进行动力电源切换时设备管程进口侧的循环增压泵发生断电停车。从实时监测的数据分析可知,循环泵跳停的瞬间,设备管程出口压力突然降低,同时壳程温度、压力和液位几乎同时升高,最终导致设备壳程侧2个安全阀紧急开启,与安全阀出口相连的蒸汽总管上的紧急放散装置超压泄放,瞬间排放出大量的油气和蒸汽。

该循环油蒸汽发生器为“高-低”U形管螺纹锁紧环釜式换热器,其结构如图1所示,主要受压元件为管箱/管板(12Cr2Mo1钢,堆焊焊接,管板厚度为200 mm+6.5 mm),换热管(S32168钢),壳程和壳体(Q345R钢)。管程、壳程的设计压力分别为16.9、 8.0 MPa,设计温度分别为440、330 ℃。换热管与管板的连接形式为强度焊+贴胀,管程操作介质为循环油、H2、H2S、NH3等,壳程操作介质为除氧锅炉水(pH 8.8~9.6,含阻垢剂Na3PO4和除氧剂亚硫酸盐)和蒸汽。

图1 循环油蒸汽发生器结构示意Fig.1 Schematic diagram of circulating oil steam generator

1 理化检验与结果

1.1 现场检查

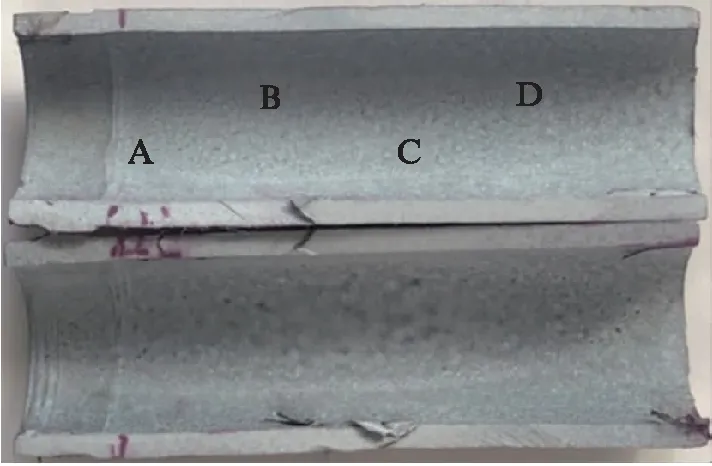

经现场检查发现,该循环油蒸汽发生器的管束下部最外围1根换热管从贴胀部位(距管板壳程侧70 mm处)发生环向断裂,断裂后的换热管向后位移、变形,见图2。

(a) 断裂

(b) 位移、变形图2 循环油蒸汽发生器换热管失效形貌Fig.2 Failure appearance of heat exchange tubes of circulating oil steam generator: (a) rupture; (b) displacement and deformation

1.2 返厂检查

将循环油蒸汽发生器返厂进行全面检测。

1) 根据NB/T 47013—2015《承压设备无损检测》对设备上所有A、B、D类焊接接头进行超声波检测、磁粉检测和渗透检测,结果未检出超标缺陷;

2) 对管板管程侧端面及换热管内壁30 mm处进行渗透检测,结果未检出超标缺陷;

3) 对取样管束的直管段进行涡流检测,结果未检出超标缺陷;

4) 对换热管管头内壁(包括胀接部位)用内窥镜进行目视检查,除发现胀接过渡线及胀杆摩擦痕迹外,未检出其他可见缺陷。

为检查断裂换热管两端换热管管头及焊接接头部位是否存在其他缺陷,铣削管头焊缝金属后进行渗透检测,结果发现该管外壁的焊缝根部有缺陷。为验证缺陷是否具有普遍性,再次随机抽取6根换热管,铣削管头焊缝金属后进行渗透检测。结果发现:当铣削深度1 mm时,未检出超标缺陷;当铣削深度超过2~3 mm时,换热管外壁的焊缝根部和热影响区存在超标缺陷。

1.3 取样检查

为进一步分析换热管失效原因,分别对取样管段内外管壁进行渗透检测,并对该管段的化学成分、组织和裂纹形貌、力学性能、断口形貌以及断口垢物成分进行了分析。

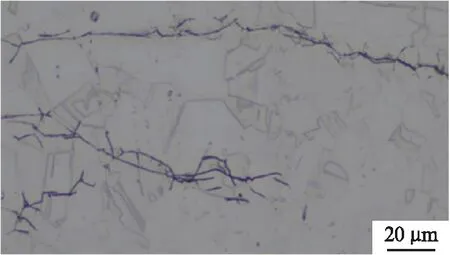

1.3.1 内外管壁渗透检测

通过对管段进行渗透检测发现管外壁多处存在裂纹,距管口端面12~16 mm范围内,沿换热管圆周方向均有裂纹,裂纹细小、数量较多;距管头39、52、65 mm处也有微裂纹存在,此处裂纹扩展方向与管轴向呈45°角,裂纹细小、较直、无分叉。为后续方便说明,对裂纹区域进行划分,见图3。渗透检验结果显示,A区域裂纹启裂于外壁,并向内壁扩展,B、C、D区域外壁均有微裂纹存在,内壁无裂纹,如图4所示,可见失效换热管的裂纹启裂于管外壁。

图3 管段外壁裂纹区域划分Fig.3 Division of crack area on outer wall of pipe section

图4 管段内壁渗透检测结果(剖视)Fig.4 Penetrant test result of inner wall of pipe section (section view)

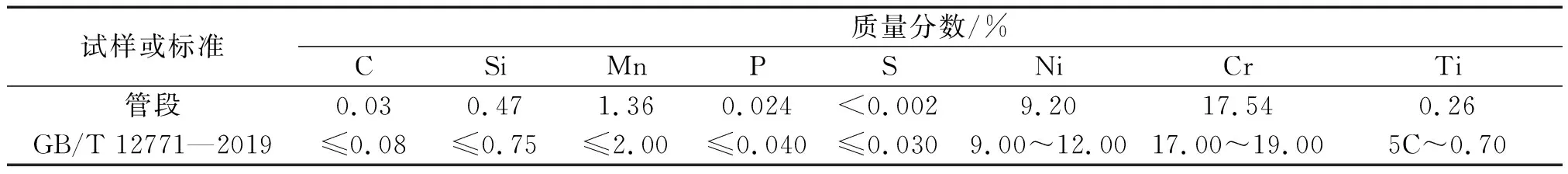

1.3.2 化学成分分析

根据GB/T 223系列标准对失效管段进行化学成分分析,结果见表1,其化学成分符合GB/T 12771—2019《流体输送用不锈钢焊接钢管》中对于S32168钢化学成分的规定。

表1 失效管段的化学成分及标准Tab.1 Chemical composition of failed pipe section and standard

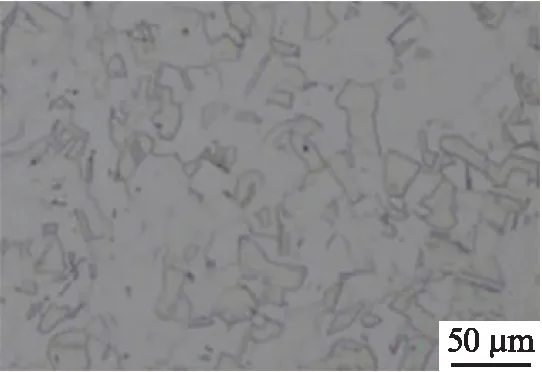

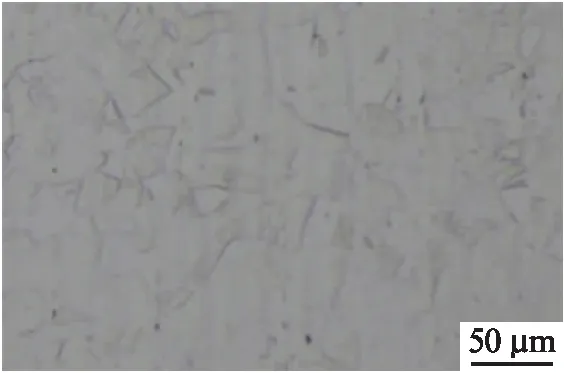

1.3.3 组织和裂纹形貌分析

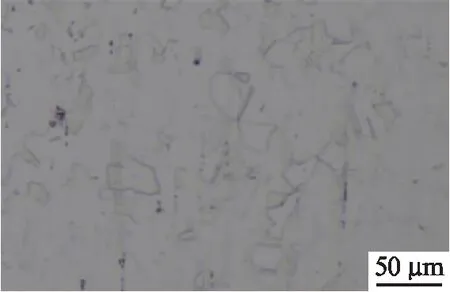

从图3中失效管段的4个裂纹区域取样,依据GB/T 13298—2015《金属显微组织检验方法》进行组织和裂纹形貌观察。其中,1#试样以管段横截面为检验面,2#、3#、4#试样以管段纵截面为检验面,结果见图5~8。结果表明,管段组织主要为奥氏体,其中有呈点状、链状分布的析出相。

(a) 内壁

(b) 芯部

(c) 外壁图5 1#试样横截面不同部位的显微组织Fig.5 Microstructure of different parts on cross-section of sample 1#: (a) inner wall; (b) centre; (b) outer wall

(a) 内壁

(b) 芯部

(c) 外壁图6 2#试样纵截面不同部位的显微组织Fig.6 Microstructure of different parts on longitudinal section of sample 2#: (a) inner wall; (b) centre; (b) outer wall

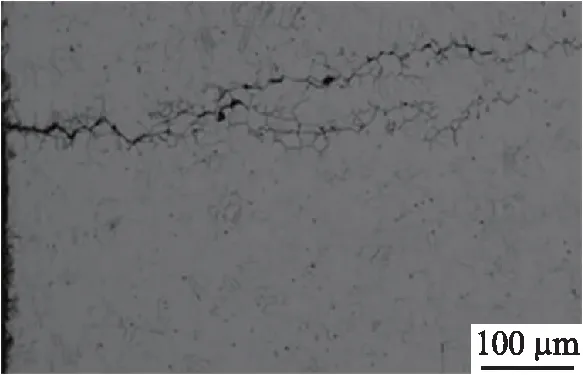

(a) 显微组织

(b) 裂纹形貌1

(c) 裂纹形貌2图7 3#试样的显微组织和裂纹形貌Fig.7 Microstructure (a) and crack morphology (b, c) of sample 3#

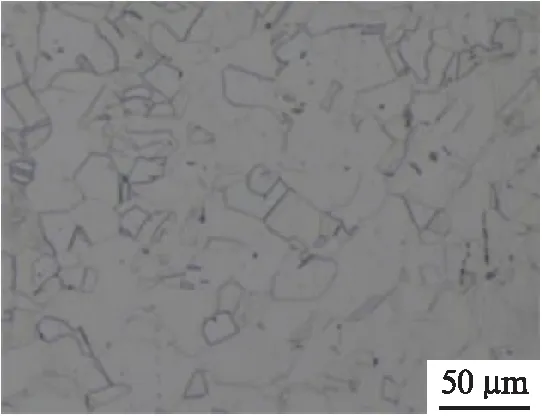

(a) 显微组织

(b) 裂纹形貌1

(c) 裂纹形貌2

(d) 裂纹尖端形貌图8 4#试样的显微组织和裂纹形貌Fig.8 Microstructure (a), crack morphology (b, c) and crack tip morphology (d) of sample 4#

1.3.4 力学性能测试

依据GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》,从管段不同区域取样进行硬度检测,每个试样选3个点测试,结果见表2。结果表明,管段不同区域的硬度正常,但胀接管段和过渡区硬度略高,表明此处管壁应力较未胀接区大。

表2 管段不同区域硬度测定结果Tab.2 Results of hardness testing for different zones of pipe section

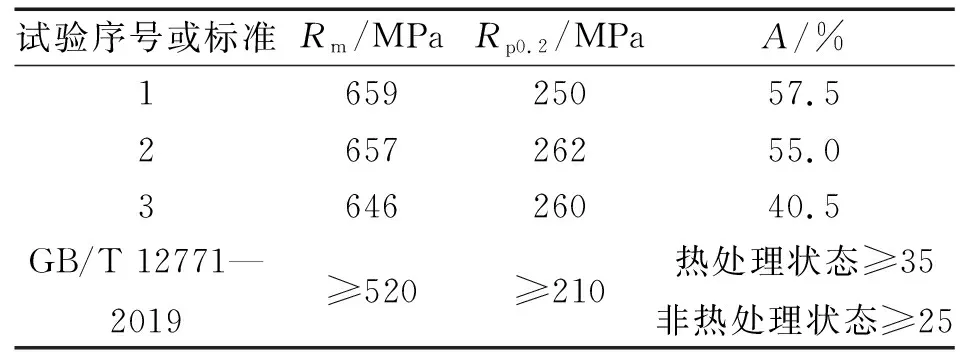

依据GB/T 228.1—2010《金属材料 拉伸试验第1部分:室温试验方法》的规定,从管段取样进行拉伸试验,共进行了3次试验,结果见表3。结果表明,该管段拉伸性能符合GB/T 12771—2019中对S32168钢的相应规定。

表3 管段的拉伸性能及标准Tab.3 Tensile properties of pipe section and standard

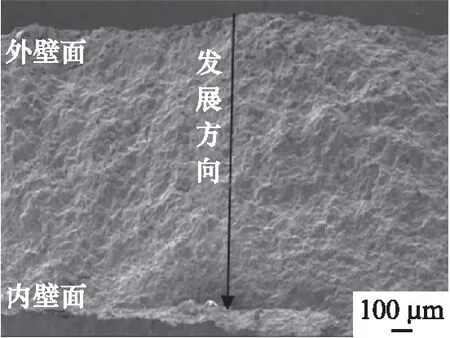

1.3.5 断口形貌分析

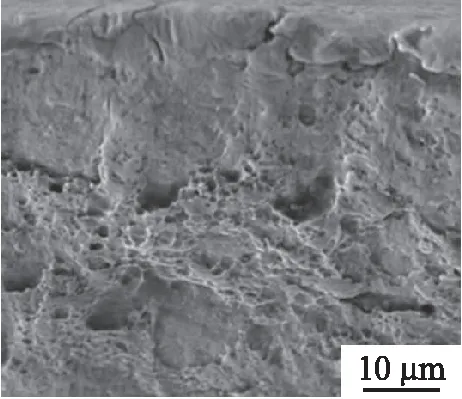

1#试样的断口宏观形貌如图9(a)所示,其表面呈黑褐色,存在由外壁向内壁的扩展裂纹,断面平整,存在金属小颗粒。用扫描电镜对断口进行观察,结果如图9(b)~(d)。可见,管段存在由外向内的扩展裂纹,裂纹从外壁向内扩展到1/3壁厚处,且呈沿晶开裂特征,断口表面有较多附着物,近内壁断口存在韧窝特征。

(a) 宏观形貌

(b) 微观形貌

(c) 微观形貌,内壁

(d) 微观形貌,裂纹尖端图9 1#试样的断口形貌Fig.9 Fracture morphology of sample 1#: (a) macrograph; (b) micrograph; (c) micrograph, inner wall; (d) micrograph, crack tip

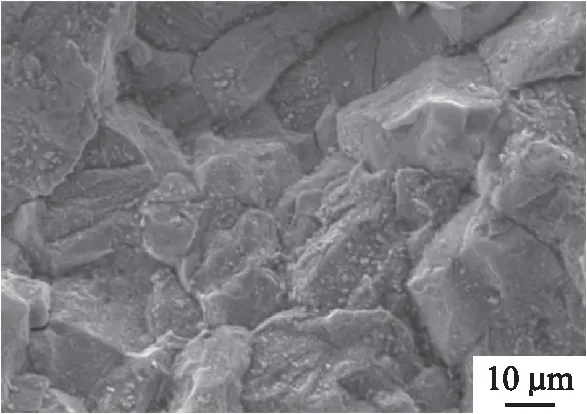

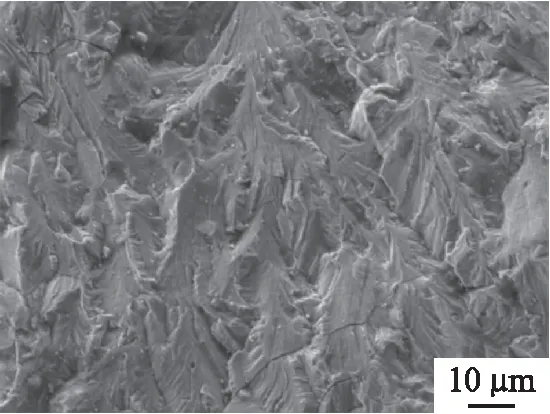

2#试样的断口宏观形貌如图10(a)所示,断面平整、呈黑灰色,存在由外向内的扩展裂纹。其微观形貌见图10(b)~(e),裂纹源区、扩展区、裂纹尖端均呈沿晶开裂特征,断面呈块状,并存在二次裂纹,晶面附着有颗粒状垢物。

(a) 宏观形貌

(b) 微观形貌

(c) 微观形貌,裂纹源区

(d) 微观形貌,裂纹扩展区

(e) 微观形貌,裂纹尖端图10 2#试样的断口形貌Fig.10 Fracture morphology of sample 2#: (a) macrograph; (b) micrograph; (c) micrograph, crack source zone; (d) micrograph, crack growth zone; (e) micrograph, crack tip

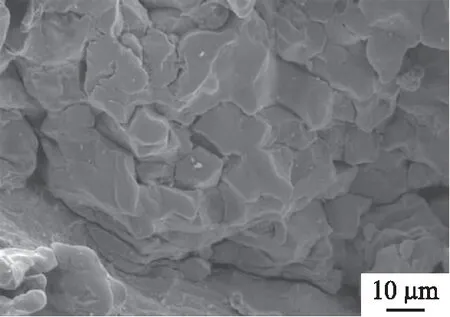

3#试样的断口宏观形貌如图11(a)所示,断面平整,呈亮灰色,存在由外向内的扩展裂纹。其微观形貌见图11(b)~(e),裂纹源区120 μm范围内存在河流状花样,呈解理扩展特征,扩展区、裂纹尖端以沿晶扩展特征为主,并伴有解理特征和二次裂纹。

(a) 宏观形貌

(b) 微观形貌

(c) 微观形貌,裂纹源区

(d) 微观形貌,裂纹扩展区

(e) 微观形貌,裂纹尖端图11 3#试样的断口形貌Fig.11 Fracture morphology of sample 3#: (a) macrograph; (b) micrograph; (c) micrograph, crack source zone; (d) micrograph, crack growth zone; (e) micrograph, crack tip

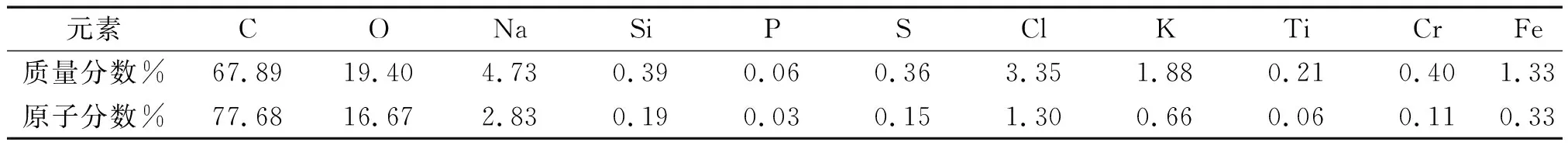

1.3.6 断口垢物成分分析

对断口表面附着的垢物进行能谱分析,结果见表4。能谱分析结果显示,垢物中含有较多的C、O、Na、Cl等元素,以及少量的Si、P、S、K、Ti、Cr等元素。

表4 断口表面垢物化学成分Tab.4 Chemical composition of scale on surface of fracture

2 失效原因分析

2.1 流程分析

根据该循环油蒸汽发生器的流程可知:壳程无加药口和取样口;壳程注水口设计位置为壳程下部的管板附近,而实际位于壳程下部的尾部;连续排污口的设计位置位于壳程下部,定期排污口的设计位置位于壳程中部的汽液交界面,而实际连续排污口位于壳程中部的汽液交界面,定期排污口位于壳程管板侧下部。

一般情况下,为确保蒸发器壳程内的水质符合要求,操作过程中应进行不定期加药或加注新鲜水,同时在壳程下部进行连续排污,壳程中部的气液交界面进行定期排污。由于系统既未设置加药口,也未见取样监测口,且设备选型设计时连续排污口和定期排污口的设置位置也与实际不一致,这将增大设备失效的不确定性。

由于壳程管板侧介质流动空间相对较小,同时壳程操作介质为pH(8.8~9.6)的除氧锅炉水,一旦设备投运后,随着壳程介质的不断蒸发,壳程管板侧由于空间狭窄且无充足的新鲜水注入,附近介质中K+、Na+和Cl-等含量将越来越大,若换热管与管板的贴胀不到位,则管孔缝隙处将发生腐蚀性物质的聚集和浓缩现象,再加上系统未设置加药措施,且设备连续排污和定期排污达不到预期的排污要求,这很可能就是导致管束断裂失效的直接原因。

2.2 检测结果分析

从返厂后承压焊接接头的无损检测结果来看,设备壳体和管箱上所有焊接接头(包括管板表面、管头焊接接头表面及换热管内表面)均未发现裂纹等超标缺陷。铣削管头焊缝金属后渗透检测发现,缺陷几乎都出现在焊缝根部或热影响区。管内壁/外壁的渗透检测和显微检测结果表明,裂纹均启裂于外壁,以环向裂纹为主,沿壁厚方向由外向内扩展,裂纹在扩展过程中以沿晶开裂为主并伴随有穿晶开裂形态的混合特征,且裂纹扩展方向上局部区域存在晶粒脱落现象。裂纹主要出现在管头的焊缝根部、热影响区以及换热管胀接变形的管外壁等高应力部位。从管束内的胀接痕迹和断口垢物分析可见,管束存在局部强力胀接痕迹或贴胀不到位的现象。焊缝根部缺陷可能是管束贴胀不到位,壳程介质进入管板与换热管的管孔缝隙处蒸发浓缩后产生的应力腐蚀引起。

对奥氏体不锈钢管束而言,如果介质中既有碱性物质,又有氯离子,则碱应力腐蚀开裂或氯化物应力腐蚀开裂在满足条件的情况下均有可能发生,两者存在竞争关系。由于奥氏体不锈钢的氯化物应力腐蚀开裂和碱应力腐蚀开裂具有相似之处,在工程上区分它们有一定难度。在高温碱性(pH>11)介质环境或存在明显的碱浓缩环境中,碱应力腐蚀开裂往往优先于氯化物应力腐蚀开裂发生[6]。氯化物应力腐蚀开裂以穿晶开裂形态为主,而碱应力腐蚀开裂以沿晶开裂为主并伴随有穿晶开裂形态[7]。

综上分析,可基本判定本案例所述不锈钢管束断裂失效是应力腐蚀开裂所致。

3 结论与建议

根据本案例设备返厂后的全面检查、断口失效分析和垢物分析判断,该不锈钢管束断裂失效是应力腐蚀开裂所致。失效管束在断裂前,其外壁已形成应力腐蚀裂纹,之后在断电停泵的瞬间管程介质回流产生的瞬时轴向拉应力和管程工作应力的共同作用下,裂纹迅速扩展,最终导致管束瞬间断裂失效。为避免不锈钢管束再次发生断裂失效,针对其断裂原因提出以下建议。

(1) 在进行系统设计和结构选型设计时,既要考虑系统长期操作的安全可靠性,还要考虑设备选材与操作介质的匹配性,以及设备结构选型与系统设计的一致性。若操作系统介质中含K、Na、Cl等元素,且存在反复蒸发浓缩的情况,普通奥氏体不锈钢同时存在氯化物应力腐蚀开裂和碱应力腐蚀开裂的风险,特别是在焊接接头处、结构突变处、管束贴胀和焊接处、U形弯管等高应力部位。

(2) 为了确保蒸发器壳体内的水质符合要求,系统设计时应考虑加药和排污(连续排污+定期排污)操作,如何进行不定期加药和排污操作是确保水质和设备安全使用的关键。必要时,还应定期监测和分析设备的给水水质和操作中锅壳内的水质,以判断水质是否符合设备的使用要求。另外,釜式蒸发器的壳程为自然蒸发,多用于低参数的蒸汽发生器;当用于高参数蒸汽发生器时,一般选用自然循环式蒸发器。

(3) 对有可能发生应力腐蚀的不锈钢管束类换热器,应严格按制造工艺和焊接工艺进行制造和焊接,特别是换热管与管板的焊接与贴胀,在确保焊接可靠和贴胀到位的前提下,既不能过度胀接更不能强力胀接,必要时对换热管与管板的焊接接头进行热处理以消除材料内部的残余应力。