油田地面系统区域优化节能探讨

2022-09-30韩超大庆油田有限责任公司第六采油厂

韩超(大庆油田有限责任公司第六采油厂)

1 现状

随着油田多元开发,形成地面工程建设多种开发方式并举格局,采出液处理难度越来越大,投资及成本控制难度也越来越大[1]。某油田2020年计划年产液10 227×104t、年注水13 543×104m3,预计综合能耗将达到48.17×104t(标煤)以上,预测吨液综合能耗将达到4.71 kg/t(标煤),节能形势严峻。而近年来,油田地面系统配套实施节能措施,从设备优化、电力系统优化等方面降低生产运行能耗[2],但节能措施的挖潜空间越来越小,因此,为最大限度地节能降耗,提高老油田开发效益,根据各区域站内站外设施与生产现状,有针对性地开展了地面工程系统区域功能优化改造[3]。一方面水驱站库建于油田开采初期,密集、规模小、负荷低,聚驱站库在开发中期建成,分布相对稀少、规模大、负荷波动大[4],改造水、聚驱转油站过程中,由于聚驱转油站油水分离、污水处理技术参数与水驱系统差异较大,在对两座转油站进行完全合并中,需按聚驱参数进行建设,以满足高渗透油层污水处理需要,改造工程量大,投资高;另一方面集输系统由于产油量下降,脱水站二段电脱水器运行负荷较低,脱水站脱水加热炉、外输加热炉等能耗设备较多。由于油田地面系统多年开发建设,导致地面系统众多不适应性,因此,在成本的把控上、工艺繁琐程度的管控、工程量的把控等多个层面依旧要进一步开展探究和讨论[5],这正是地面系统建设中充分考虑各项因素,实现顶层设计、源头优化、节能降本的关键所在。在油田规划工作中,坚持从油田生产实际出发,坚持当前与长远相结合,积极总体布局优化,系统能力优化,工艺技术简化等技术措施,从而满足控制地面建设投资和运行成本的需要[6]。

2 地面系统区域优化节能方式

2.1 建设水聚驱双流程站

转油站具有承接油井井口的油气水混合来液,进行油气水三相分离,实现原油与湿气外输的关键作用[7]。30#、31#转油站地处同一区块毗邻建设,30#转油站为聚驱转油站,主要负责该区域聚驱油井的集输处理任务。31#转油站为水驱转油站,主要负责该区域水驱油井的集输处理任务。由于相距较近,规模偏小,在地面系统长远规划中已安排合并改造,因此30#、31#转油站不具备与其他相邻站的合并优化可能。

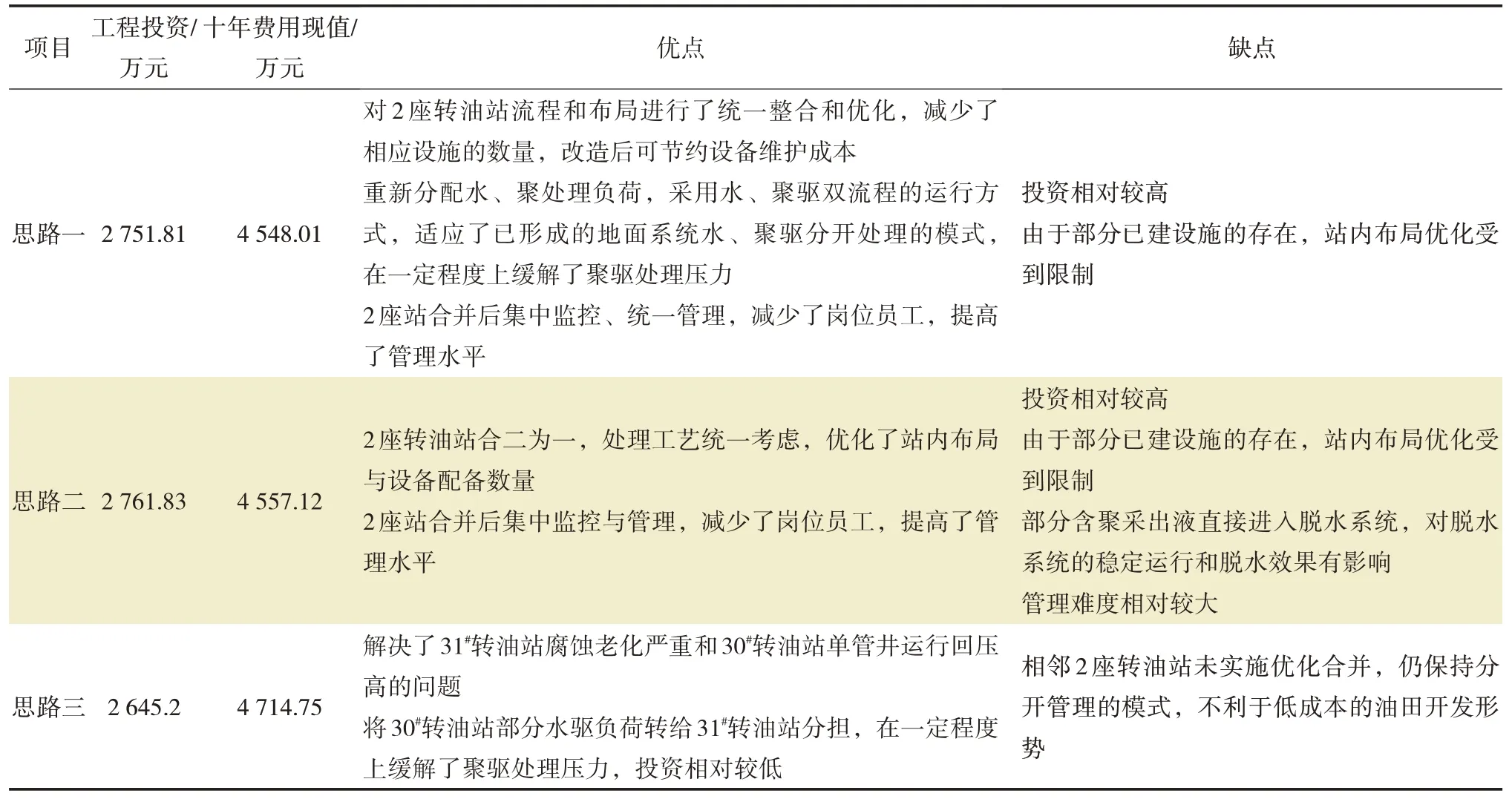

31#转油站已连续运行38 a,站内容器设备、管线、阀门腐蚀老化严重,机泵排量不匹配,电器仪表损坏、功能不全。30#转油站连续运行25 a,站内容器设备腐蚀老化严重,机泵运行时间长,泵效低、能耗高、维修频繁,外输流量计频繁故障,影响计量,2021年产能新增88口单管通球油井,需要配套掺水热洗流程及站内设施。综合建设情况,基于聚驱处理负荷相对较高、水驱处理负荷相对较低的实际,统筹考虑平面布局、已建设施、设施相互备用等因素,确认优化思路:一是2座转油站合并为1座水、聚驱双流程转油站;二是2座转油站合并为1座转油站,流程统一考虑;三是原址改造2座转油站,并进行分析对比,合并改造技术经济对比情况见表1。

综合考虑工程投资、十年费用现值、流程和布局、管理难度、系统运行冲击、低成本的油田开发形势、产能开发安排等因素,确认优化方案为思路一。在此次集油工艺优化调整工程中,将30#转油站改为水、聚驱双流程站,共节约占地面积3 500 m2,减少设备建设数量6台,节省工程投资1 300万元。

2.2 优化脱水站

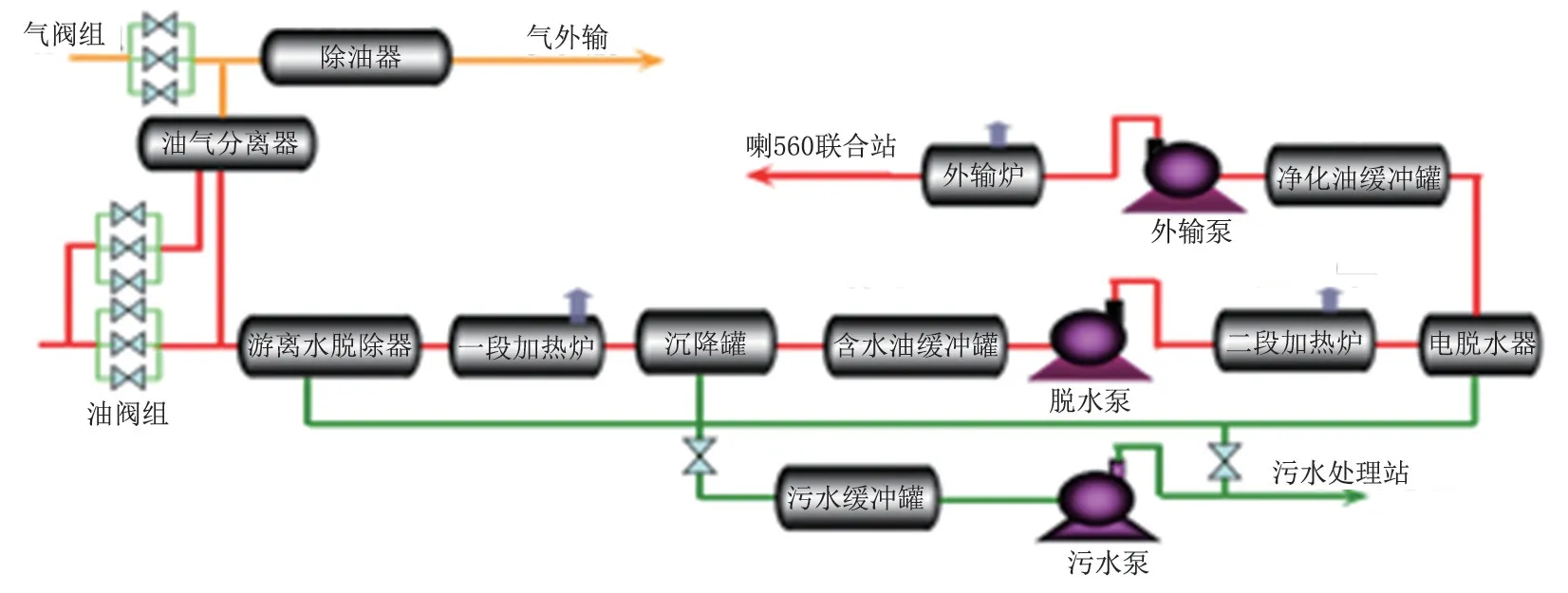

为解决油田生产高峰期后的脱水系统设施负荷下降、系统效率降低、运行困难及负荷不平衡等问题,因此考虑结合生产运行现状及方向,适当调整、优化脱水系统[8]。Ⅲ#联合站位于某油田北北块二区,为多功能大型联合站,是北北区块的原油输送枢纽及油、气、水处理中心站场,包含采出液脱水、净化油外输、含油污水处理、集气等功能。脱水系统工艺流程见图1。

表1 合并改造技术经济对比情况Tab.1 Technical and economic comparison of combined transformation

图1 脱水系统工艺流程Fig.1 Process flow of dehydration system

该联合站于1983年建成投产,目前已运行39 a,设施老化及不符合现行规范的安全隐患问题严重制约油田生产。近年来虽然加大了老油气田改造力度,地面设施腐蚀老化程度有所减缓,但是,各类管道腐蚀结垢现象仍然严重,设备老化和超期服役存在着较大的安全生产隐患[9],Ⅲ#联合站通过安全风险评估发现,在管道、设备、平面布置、辅助生产设施等方面存在33项安全隐患。

在优化改造过程中,充分考虑联合站的建设、运行、消防及安防设施配备现状,充分考虑开发预测安排、临近脱水系统区域内站间关系,结合该站所在区域布局情况,分析改造情况如下:

思路1:利用5#联合站剩余能力将两站完全合并,需将5#联合站20 000 m3产水调至Ⅲ#污水站处理,需配套建设调水管道,增设调水泵,年增耗电154×104kWh,不仅增加调水投资,且液量由5#联合站后再回调至Ⅲ#污水站,造成不必要的能源消耗。同时改造工程量大、整体投资高。

思路2:充分利用区域内已建5#联合站的剩余能力,将Ⅲ#联合站与建5#联合站进行部分合并;取消Ⅲ#联合站二段脱水工艺,将脱水站改为放水站,30%低含水油输至5#联合站二段工艺进行处理,简化Ⅲ#联合站脱水及污水处理工艺,降低建设项目投资及生产运行费用,消除安全隐患。

按照思路2改造后,Ⅲ#联合站脱水系统由三段脱水工艺改为放水工艺,设计规模由3.75×104t/d缩减为2.1×104t/d,污水站由两次过滤改为一次过滤工艺,设计规模由3.0×104m3/d缩减为2.5×104m3/d,利用5#联合站的剩余能力将Ⅲ#联合站降级为放水站,节省改造投资1 316.05万元,年节约运行费用160.24万元。

3 实施效果

以区域优化节能思路为指引,油田地面集输系统已优化合并改造水驱站8座,核减水驱能力7.9×104t/d,新建聚驱站5座,增加聚驱能力7.3×104t/d,三元复合驱站1座,增加三元采出液处理能力0.54×104t/d,合并脱水站1座,核减脱水能力1.65×104t/d,满足油田开发及站库高效运行要求,节省工程投资及生产运行成本。

2021年,油田系统优化新建10#聚驱转油放水站,接收11#水驱转油站液量,节省11#老站改造投资1 350万元,年节省生产运行成本123.27万元。在陆续投产聚驱产能区块5个、基建油井842口、建成产能50.5×104t情况下,油田地面系统持续优化简化,预计可节约建设投资9 500万元,节约运行成本180万元。

4 结论

面对提质增效的任务形势,地面规划设计工作应立足发挥源头作用,以提高地面工程系统的适应性为目的,以解决制约油田生产的疑难问题为重点,深入分析矛盾,合理安排投资,通过方案上优化、工艺上简化的源头优化方式[10],实现降低地面工程投资、提高地面工程系统运行效率、降低生产能耗,在总结老油田优化调整经验的基础上,总结今后在优化调整工作中应遵循的原则和方向。

一是节能的核心就是要抓住规模与效益,技术与效益,能耗与效益三者之间的关系。充分利用大区域优化的思路,顶层设计、区域优化的思维,分步骤实施。

二是工艺流程上,水、聚驱转油站优化调整,以聚驱与水驱系统能力相互利用为思路,合建双流程转油站,改造后,站内加热炉及天然气处理设备均可实现共用,减少备用设备,降低工程投资。

三是脱水系统方面,对负荷率较低且周围有依托的脱水站进行优化。对脱水站进行优化调整,有效提高负荷率及降低能耗,具有显著的经济效益。由于两座脱水站完全合并,大多存在扩改建难度大、调水能源浪费、改造工程量大、投资高等问题,因此脱水站的区域优化以改为放水站优化方式为主,对所依托的脱水站进行少量或不需扩建。