A注水站燃气轮机高温烟气余热利用的分析

2022-09-30刘璐大庆油田设计院有限公司

刘璐(大庆油田设计院有限公司)

1 现状

据统计,各行业生产过程中产生的余热资源约占能量总输入的17%~67%,这些余热资源的60%都可以回收利用。油气田地面场站燃气发电机组的热能有效利用率仅有35%左右,发电机组的高温烟气通常被当作废气排放掉。油田生产现场根据自身的生产特点和使用条件,合理的选择余热利用技术和方式,能够取得良好节能减排效果的同时,降低原油生产成本[1-4]。

A燃气轮机注水站现有燃气轮机直拖注水泵两套,以天然气为燃料,用于油田提压注水。燃气轮机转速为10 300 r/min,单套额定功率为4 050~4 080 kW,排气量42.5~44.1 kg/s,排烟温度为410℃~434℃,排气压力0.11 MPa,燃气热值11 734 kCal/kg。每天耗天然气(11.5~12.1)×104m3,两台泵日注水量为40 000 m3,注水泵排量为724 m3/h,水泵出口压力为(15.6±1.5)MPa,泵效为87%。

根据现场收集和运行现状分析,存在以下几方面的问题:能源利用率不高,能量浪费严重。目前A注水站无论是有效余热还是无效余热全部排放,在可利用的16.7 MW/台有效热量中,仅有4.1 MW得以利用,有效能源利用率只有24.6%。由于余热全部排放,燃气轮机热机转换效率仅为19%,剩余81%有效能量全部排放,能源浪费严重。其次烟温超过250℃排放,会使周围热污染加重;燃气轮机排烟温度超过400℃,普通碳钢内部就有一定的蠕变,使钢材热腐蚀和热氧腐蚀成倍增加,随时都有泄漏的危险,容易造成烟囱的坍塌,若有人在周围,危险性更大。为此,开展燃气轮机高温烟气余热利用很有必要。

2 技术方案

2.1 安全应用余热的条件

燃气轮机在拖动注水泵后连续排出烟气且温度较高,若不正确地利用余热,会使余热锅炉的钢材在低负荷输出时因温度升高而发生蠕变,导致锅炉内换热管鼓包,裂纹,甚至爆炸。所以安全应用余热基本条件是:一是被加热的介质能连续且稳定运行吸热;二是被加热的介质所用热负荷不小于余热量;三是不连续间断的热负荷需要在不运行时有储热的功能;四是不连续且不稳定的热负荷不能用余热。四种条件中,前两种组合是最佳组合,尤其是第二条件是必不可少的。第三种条件是有储热功能即能被连续升温加热,若所需负荷大于余热时,需要配合前两种条件的热负荷,使总负荷不小于余热;若所需负荷不小于余热时,可以直接利用余热[5-7]。

2.2 余热利用模式

㶲值越大,利用率越高,经济性越好。烟气温度越高,㶲的潜力越大,能转化为动力的热㶲值越高。由此分析,将高温烟气能转化为动力是首选。不能转化为动力的,温度高的余热可加热油田所需温度高的介质,温度低的余热可加热油田所需温度低的介质。该理念符合国家提倡的能源梯级利用政策,可以称为油田版的余热梯级利用。

2.3 余热梯级利用动力

目前,油田采用的动力只有电拖和燃气轮机直拖两种方式。今后可以拓展动力的有燃气发动机直拖泵、汽轮机直拖泵(或其它转动机械、或发电机)等方式。

燃气轮机、燃气发动机、汽轮机直拖泵(或其他转动机械)动力损失少,动力负荷100%利用,减少了发电→变电→电网→变电→电动机等各个环节的损失,且不用考虑发完电后能否全部被利用问题,无论是管理还是安全运行等方面,均优于发完电后再被利用过程。

2.4 余热梯级利用可加热的介质

油田内需要被加热的介质:转油放水站(转油站)有掺水和热洗等;联合站有脱水、外输等;不加热集输井所需车载式热洗水;各种站的采暖伴热;原稳站原油加热等。随着油田进一步开发,半稠油区块或层系的高温注水也是一种被加热的介质。以上介质,除采暖伴热受气候影响外,其它均不受气候影响。以上用热,能够连续稳定用热的介质有聚驱转油(放水)站掺水和半稠油区块(层系)的高温注水;能够连续趋于稳定用热有联合站的脱水和外输;小负荷不连续不稳定用热,但通过技术手段转化为连续近似于稳定的热负荷有不加热集输的车载式热洗水;阶段式连续但不稳定用热的为采暖伴热;采油厂外的天然气公司有的站原油稳定加热属于连续稳定用热;而转油(放水)站热洗为不连续不稳定用热负荷。根据实际情况,首选聚驱转油(放水)站的掺水,次选半稠油开采所用的高温热水,再选是脱水、外输和车载式热洗水,若实际用热量满足后,烟气温度仍在150~200℃,可以考虑采暖伴热用热,应彻底摒弃转油站(放水)站中的热洗用热。综合考虑用热方案,确定一种或几种组合式余热利用方式[8-10]。

2.5 余热利用后各单元流程

①梯级应用中动力产生单元环节:该单元采用余热加热无盐水产生2~3 MPa蒸汽,驱动汽轮机直拖泵或拖动发电机。

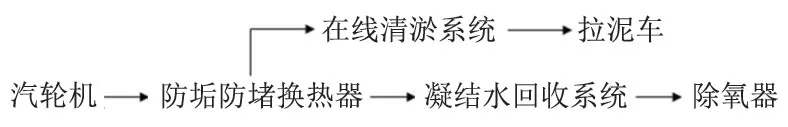

驱动汽轮机直拖注水泵流程中包含余热蒸汽锅炉、汽轮机、注水泵、无盐水处理系统、除氧器等,简易流程如下:

驱动汽轮机拖动发电机流程:直拖注水泵流程中的注水泵改为发电机,发电机之前的流程与直拖流程一致,发电机及之后流程如下:

②掺水加热单元:包括转油站(放水)站升压泵、汽/掺水掺混装置、缓冲装置、掺水泵等。简易流程如下:

③脱水、外输、原油稳定各加热单元:包括汽/脱水防垢防堵换热器(或汽/外输等)、凝结水回收系统等。简易流程如下:

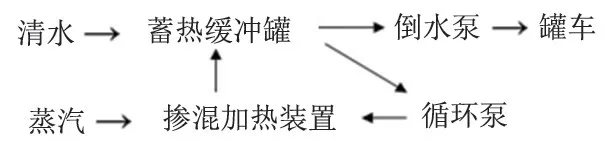

④车载热洗水加热单元流程:包括汽/清水防垢掺混加热装置、蓄热缓冲罐、蓄热循环泵、倒水泵等。简易流程如下:

⑤采暖伴热加热单元流程:包括循环泵、pH值调和装置、补水装置等。软化水取自无盐水处理系统,加热取自余热锅炉末端。简易流程如下:

⑥不产生动力时的余热利用单元:包括余热锅炉、导热油循环装置、导热油辅助装置等。简易流程如下:

⑦不产生动力时各加热单元:包括防垢防堵换热器、在线清淤系统等,其中防垢防堵换热器可加热掺水、加热脱水、加热外输油或加热原油稳定等介质。采暖伴热加热仍按⑤中流程,车载热洗水加热除蒸汽/清水掺混加热装置修改为清水/导热油防垢换热器,其它同流程④,各加热单元简易流程如下:

⑧半稠油区块高温注水加热单元,简易流程如下:

2.6 余热利用方式

不同的余热利用方式,有不同的投资和运行成本,产生的效益不同。根据A注水站周边转油放水站掺水用热情况、车载热洗水用热情况以及产生动力用途等情况,可以有三种不同用途组合的余热利用方式。方式一:不产生动力,直接全部加热各转油(放水)站掺水和车载式热洗水。方式二:蒸汽驱动汽轮机直拖注水泵+加热转油(放水)站掺水+加热车载式热洗水。方式三:蒸汽驱动汽轮机直拖注水泵+半稠油区块注水加热+加热车载式热洗水。

方式一主要设备有余热导热油锅炉2台、导热油循环系统2套、防垢防堵型汽/掺水混合装置108套等,流程为⑦+⑧;方式二主要设备有余热蒸汽锅炉2台、汽轮机直拖注水泵2套、防垢防堵型汽/掺水混合装置76套等,流程为①+②+④;方式三主要设备有余热蒸汽锅炉2台,汽轮机直拖注水泵2套、防垢防堵型汽/掺水混合装置68套等,流程为①+②+⑧。

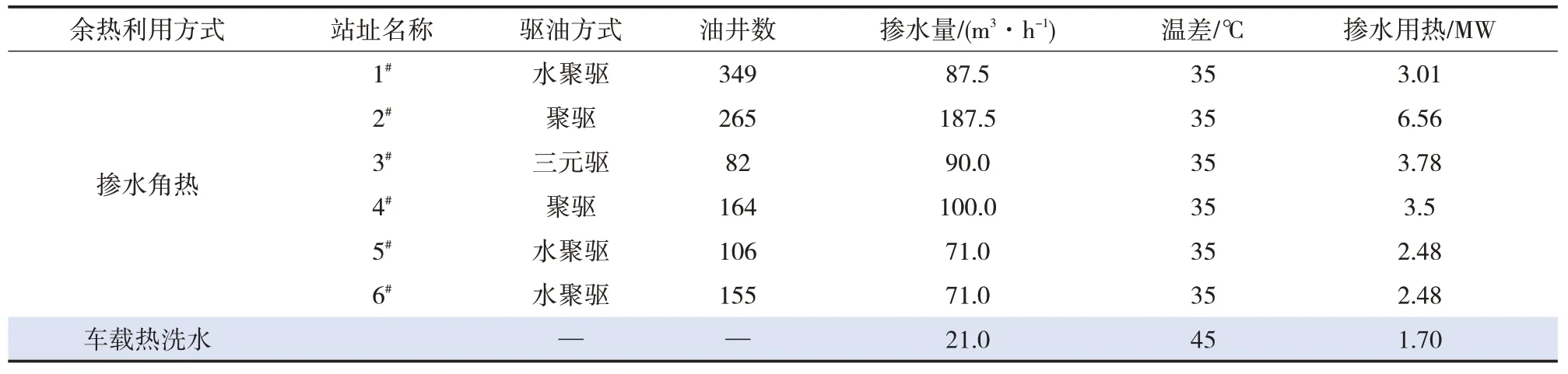

由于注水管网是连通的大网,产生动力拖动注水泵可以在其它注水站停运电拖注水泵,故产生的动力可以100%利用。而热利用中车载式热洗水用热量固定后,周围2 km内聚驱转油放水站掺水用热是决定第一种和第二种余热利用率的关键。聚驱掺水及车载热洗用热量见表1。

2台燃气轮机有效余热为25.2 MW。方式一中,全部六座站掺水用热+车载式热洗水用热量为23.51 MW,利用率93.2%,属于优质节能项目;方式二余热产生动力5 MW,剩余余热为20.2 MW,去除较远的6#站的掺水用热,利用率超100%。方式三余热产生动力5 MW,车载热洗1.7 MW,按注水量100 m3/d/口计,剩余余热18.5 MW可以为80口提供注高温水。

3 效益分析

3.1 收益分析

收益中,第一种方式为节气、节约柴油收益;第二种方式为节电、节气、节约柴油效益;第三种方式有节电、节气、节约柴油和增油的综合效益。

若2台燃气轮机全部启动,且年运行时数为300 d时,第一种方式节气为2 371.8×10 m3,节约柴油1 110 t;第二种方式节电3 240×104kWh,节气1 901.2×104m3,节约柴油1 110 t;第三种方式节电3 240×104kWh,节气1 901.2×104m3,节约柴油1 110 t,预计年增油2.642×104t。气价按采油厂价(冬0.3元/m3,夏0.1元/m3)和出售价(1.47元/m3),柴油价5 500元/t,以及电价按0.637元/kWh,原油价格2 070元/t分别计算,三种方式的收益见表2。

表1 聚驱掺水及平载热洗用热量Tab.1 Heat consumption of polymer flooding water blending

表2 三种方式收益Tab.2 Income statement of three methods 万元

3.2 效益评价分析

评价分析要有三要素,投资、成本和收益,根据三要素计算投资回收年限和内部收益率,三种方式下的效益评价见表3。

表3 三种方式下的效益评价Tab.3 Benefit evaluation under three modes

第一种方式中成本无气费,只有少许辅助的电费、大修费、维修费、折旧等,约为825.4万元(折旧费比例最多),投资为7 360万元;第二种成本中无气费,其它费合计成本1 266.8万元,投资为9 280万元;第三种成本中无气费,其它费合计成本1 796.3万元,投资为1.22亿元,其中收益1为采油厂气价,收益2为外销售气价。

3.3 经济评价结论

1)除了按采油厂气价评价不产生动力直接用热外,其余方式和气价情况下,投资回收年限均低于6 a,为节能投资良好项目,只要有动力产生的方式二和方式三,投资回收年限均低于6 a,建议采用。

2)能产生动力的余热,尽量以产生动力为主,无论任何气价,只要有动力产生,投资回收年限均低于6 a。

3)余热利用越广,产生的效益越好。

4 结论与建议

1)燃气轮机产生的余热质优量大,只要能够利用,均有一定的节气、节电、甚至节约柴油等效果。

2)A注水站余热能够产生动力的,尽量满足产出,建议采用梯级利用组合方式二(蒸汽驱动汽轮机直拖注水泵+加热转油(放水)站掺水+加热车载式热洗水)和方式三(蒸汽驱动汽轮机直拖注水泵+半稠油区块注水加热+加热车载式热洗水),动力后的蒸汽可以直接与掺水或车载式热洗水混掺加热,较换热器式换热吸收热量更彻底,也比换热器换热节约投资40%以上。

3)余热产生的动力尽量直拖注水泵(或其它泵、压缩机等),较发电后再利用,节省了变损-网损-变损-电机损失的电能,利用率更高,更具有节约能源的意义。

4)建议在联合站或转油放水站(聚驱)旁建燃气轮机直拖注水泵站,余热利用更方便,投资更低,效益更好。