某油田机采节能新技术应用分析

2022-09-30王健中国石油天然气集团有限公司节能技术监测评价中心

王健(中国石油天然气集团有限公司节能技术监测评价中心)

1 拖动装置

某油田目前已进入特高含水期开发阶段,高含水、高能耗的问题日趋严峻。低产井供液不足是机采系统效率偏低的主要原因之一。为降低低产井运行能耗,提高系统效率,应用了永磁半直驱拖动装置、机采井不停机间抽控制装置等多项措施,取得了较好地节能效果[1-3]。

1.1 永磁半直驱拖动装置

常规游梁式抽油机有电动机、皮带、齿轮箱三个旋转驱动环节。电动机通常为异步电动机,但由于抽油机每一个冲次内负载转矩不均衡,而电动机轻载时的效率及功率因数很低,因此平均效率和平均功率因数不高。

1.1.1 工作原理

永磁半直驱[4]同步拖动装置是专为油田游梁式抽油机设计的低速大转矩永磁同步电动机,永磁半直驱同步电动机利用超薄机身,直接安装在减速箱上,直接驱动抽油机减速箱的输入轴,取消皮带传动系统,可以最低至0.1次/min,同时,免去了皮带等传动部件,提高了机采效率,有效的降低故障率及维修维护成本。

1.1.2 技术特点

1)运行能耗低。采用高效稀土永磁半直驱同步电动机,不存在滑差,转速平稳,低负载率时的运行效率明显高于异步电动机。

2)传动效率高。电动机直接安装在减速箱输入轴上,取消了传统的皮带传动,解决了皮带运行过程中打滑、易磨损等一系列问题,从而消除了皮带传动损失,提高了传动效率。

3)维护费用低。无需更换皮带,无需调节皮带松紧度,无需通过更换皮带轮调整举升运行参数,降低了工人劳动强度与运行维护成本。

4)参数调整方便。永磁半直驱同步拖动装置,可以通过调整电动机频率来调节抽油机冲次,实现冲次的任意调整,最低冲次可以达到0.1次/min,解决了低产低效油井地面参数调整困难的问题,为油井的参数优化调整提供了保障。

5)提高系统寿命。皮带减速机构最大的危害是皮带会给减速机施加一个单边拉力,使得减速机轴承及支撑件出现偏磨现象,降低零部件寿命,永磁半直驱避免了这些问题,有效提高系统寿命。

1.1.3 技术适应性

永磁半直驱拖动装置适用于所有常规型游梁抽油机井节能升级改造。安装采用现场焊接的安装方式,将电动机支架焊接在减速箱侧面。结构简单,安装方便,可根据现场需求定制电动机性能与外形尺寸。

1.1.4 应用情况及效果

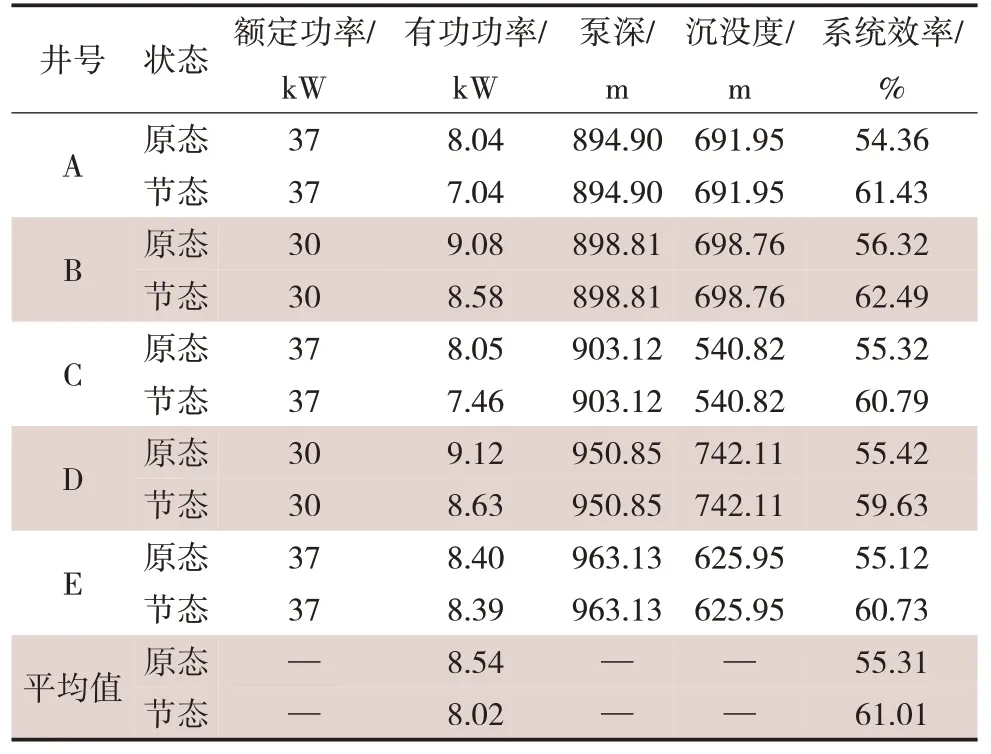

截至目前,油田对638口机采井实施永磁半直驱拖动装置技术应用。按照标准对5口机采井进行节能测试评价,改造前后对比,有功功率降低0.52 kW,平均系统效率提高5.7%,平均有功节电率达到14.12%,综合节电率为14.13%。永磁半直驱装置应用测试前后对比见表1、永磁半直驱总体节能效果见表2。

表1 永磁半直驱装置应用测试前后对比Tab.1 Comparison before and after application test of permanent magnet semi-direct drive device

表2 永磁半直驱总体节能效果Tab.2 Overall energy-saving effect of permanent magnet semidirect drive

1.2 不停机间抽装置

针对外围油田间抽井控制管理及冬季夜间停机易发生冻堵、突然起机导致的人员伤亡等问题,开展了不停机间抽[5]控制理论及控制方法的设计,形成了曲柄摆动定位技术和柔性驱动技术,随后开展了低能耗、无冲击驱动技术研究,研制了不停机间抽装置,验证了技术可行性和节能效果。“十三五”以来,通过不断优化完善,解决了曲柄摆动过程中皮带易磨损等问题,增强了装置的适应性和可靠性,并进一步扩大了试验应用规模。

1.2.1 工作原理

不停机间抽技术运行过程中,抽油机曲柄以整周运行与摆动运行组合方式工作,整周运行采用工频驱动,摆动运行采用变频驱动,将长时间停机的常规间抽工艺改为曲柄低耗摆动、井下泵停抽的不停机短周期间抽工艺。

1.2.2 技术特点

1)运行效率高。停抽时曲柄做低能耗小角度摆动,摆动时杆柱运动控制在弹性变形范围内,杆柱在井筒中扰动井液,防止冻井口和井筒结蜡,井下柱塞保持不动;到设定间隔,电动机自动柔性启动,抽油机连续运行抽油,井下动液面基本稳定、地面抽汲参数合理匹配。

2)控制成本低。整周运行采用工频驱动,摆动运行采用变频驱动,由于摆动运行负载低,降低运行成本。

3)曲柄无冲击低能耗摆动。变频驱动器控制电动机,在负载最低点附近利用曲柄势能与动能的转换,以柔性加载断续供电的方式实现曲柄低能耗摆动。

4)调参范围大,有利于供排协调。不停机间抽在不改变抽油机其他参数的条件下,仅通过间歇运行时间调整即可实现理论排量大范围调整。

5)无人值守。实现了间抽井停抽不停机,有效减少了间抽井的人为启停工作量。

6)延长检泵周期。泵况明显改善,充满度大幅提高,消除供液不足带来的液击及干磨问题,减少杆管磨损。

表3 不停机间抽装置应用测试前后对比Tab.3 Comparison before and after application test of pumping device in non-stop room

表4 不停机间抽装置总体节能效果Tab.4 Overall energy-saving effect of pumping unit in non-stop room

1.2.3 应用情况及效果

截至目前,油田对6 259口抽油机实施不停机间抽装置技术应用。按照标准对10口抽油机进行节能测试评价,不停机间抽装置应用测试前后对比见表3、系统效率提高3%,节电率能够达到13%,单井年节电为9 258 kWh。据此测算,油田对638口抽油机实施不停机间抽装置技术应用,不停机间抽装置总体节能效果见表4、年节电为5 794.58×104kWh,折标煤19 347 t,两种拖动装置的的节能效果对比见表5。

表5 两种拖动装置的的节能效果对比Tab.5 Comparison of energy-saving effect of two kinds of driving devices

由表5可知,永磁半直驱拖动装置的单台年节电量明显高于不停机间抽装置。

2 节能电动机类型

近年来,某油田积极选用了各种类型的节能电动机。某油田在用节能电动机主要有高转差电动机[6]、永磁同步电动机[7]、高启动转矩电动机[8]等。节能电动机的广泛使用,对抽油机井节能降耗起到了积极的作用。

2.1 高转差电动机

节能原理:该电动机利用启动过程中转差率范围大的优势获得较大的启动转矩,有效降低装机功率。

应用范围:该类电动机适合工况多变的油井或抽油机要求冲次范围大、单速电动机无法满足要求的井。

节电效果:截至目前,油田对100口抽油机实施高转差电动机技术应用。按照标准对20口抽油机进行节能测试评价,改造前后对比,系统效率提高4.21%,平均有功节电为10.56%。

2.2 永磁同步电动机

节能原理:永磁同步电动机为同步工作方式,转子转速与定子旋转磁场完全同步,与异步电动机相比,无转差损耗。

应用范围:永磁电动机具有运行效率高、功率因数高、启动扭矩大、过载能力强等特点,应用广泛,适合作为老化、低效、高耗能的常规电动机的替代电动机。

节电效果:截至目前,油田对80口抽油机实施高转差电动机技术应用。按照标准对16口抽油机进行节能测试评价,改造前后对比,无功节电率达60%以上,有功节电率达20%。

2.3 高扭矩节能电动机

节能原理:高扭矩电动机Y-Δ混合绕组,可减少谐波磁势[9],从而减少电动机的杂散损耗,与同功率等级的Y系列电动机相比,杂损降低了2/3以上,提高了电动机的运行效率。

应用范围:较适合应用在负载大、电动机功率利用率低的抽油机井,可在降低装机功率的同时保证电动机的正常启动。

节电效果:截至目前,油田对120口抽油机实施高扭矩节能电动机技术应用。按照标准对24口抽油机进行节能测试评价,改造前后对比,平均有功节电率可达到13.79%。

由以上分析可知,永磁同步电动机的有功节电率明显高于高转差电动机、高扭矩节能电动机[10]。

3 结论

1)当选择具体的节能拖动装置时,建议选用永磁半直驱拖动装置;对于供液不足的低产井,建议选用不停机间抽装置。

2)高转差电动机适合工况多变的油井或抽油机要求冲次范围大、单速电动机无法满足要求的井。

3)永磁同步电动机适合作为老化、低效、高耗能的常规电动机的替代电动机。

4)高扭矩节能电动机适合应用在负载大、电动机功率利用率低的抽油机井。