桥梁承台吊箱柔性止水技术与改进

2022-09-30张军乐

张军乐

(中国土木工程集团有限公司 北京 100038)

1 引言

胶囊柔性止水工艺是通过安装在吊箱底板与桩基护筒之间的橡胶胶囊膨胀后产生握裹力,实现桩基与承台吊箱围堰止水目的。目前,胶囊柔性止水技术有两种结构:整体式和分离式。虽然其具有施工污染少、施工周期短等特点,但该止水工艺在实施过程中仍然存在较多技术难题。庄纪文[1]、姜言泉等[2]提出过高的充水压力会使止水胶囊破裂;陈贵田等[3]提出承台吊箱安放过程中止水胶囊会被钢护筒挤破或挤出预留安装槽,造成止水失败;杨斌财[4]提出整体式止水系统对钢管桩在平面位置及垂直度要求较高,承台与钢管桩间隙相差较大时胶囊充气后局部出现褶皱,止水效果较差;景强等[5]提出分离式胶囊柔性止水施工步骤繁琐、止水施工风险大。

本文结合坦桑尼亚马古富力大桥项目,由于该桥位于维多利亚湖区,施工时环水保要求高,对其水中承台吊箱施工采用的柔性止水技术进行了研究,并提出了优化、改进措施,可为同类桥梁水中承台建设提供借鉴。

2 工程概况

马古富力大桥项目位于坦桑尼亚维多利亚湖区,为三塔双索面矮塔斜拉桥,全长3 km。两端引桥2.48 km,采用 ϕ1.6 m钻孔桩基720根(桩长11.0~55.5 m),引桥矩形承台62个(尺寸25.5 m×7.5 m×3 m);主桥520 m(100 m+160 m+160 m+100 m),采用ϕ2.6 m钻孔桩基84根(桩长46~66 m),边跨矩形承台尺寸27.5 m×20 m×3.5 m,主跨大型矩形承台35 m×27 m×4 m。

根据水文地质情况及湖区大型水运设备进场受限等因素,选用了钢砼组合吊箱为水中承台施工方案,吊箱侧板为钢模板,吊箱底板为无封底混凝土底板。

该项目所在湖区是当地居民的饮用水源,政府对水质保护要求非常高,有严格的水资源保护法律。根据水文环境条件及施工工况,考虑到降低施工对水资源环境污染等因素,水中承台吊箱施工中底板与桩基护筒大孔径缝隙选用环保、施工周期短的胶囊柔性止水技术。

3 柔性止水结构与计算分析

3.1 整体式柔性止水结构与施工工艺

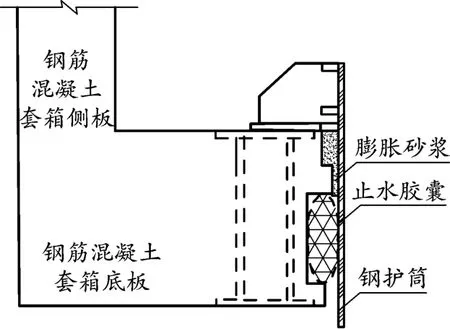

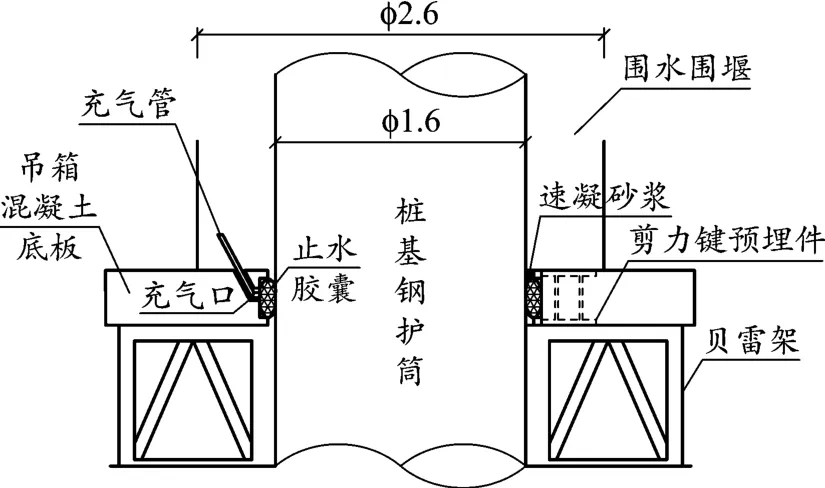

整体式胶囊柔性止水是将止水胶囊安装在承台吊箱底板预留凹槽中,与底板形成一个整体,见图1。施工工艺:(1)制作预留止水胶囊凹槽的无封底承台吊箱底板;(2)安装止水胶囊;(3)给止水胶囊充水膨胀止水;(4)承台吊箱内抽水;(5)确保吊箱干施工环境[6-7]。

图1 整体式柔性止水结构

3.2 分离式柔性止水结构与施工工艺

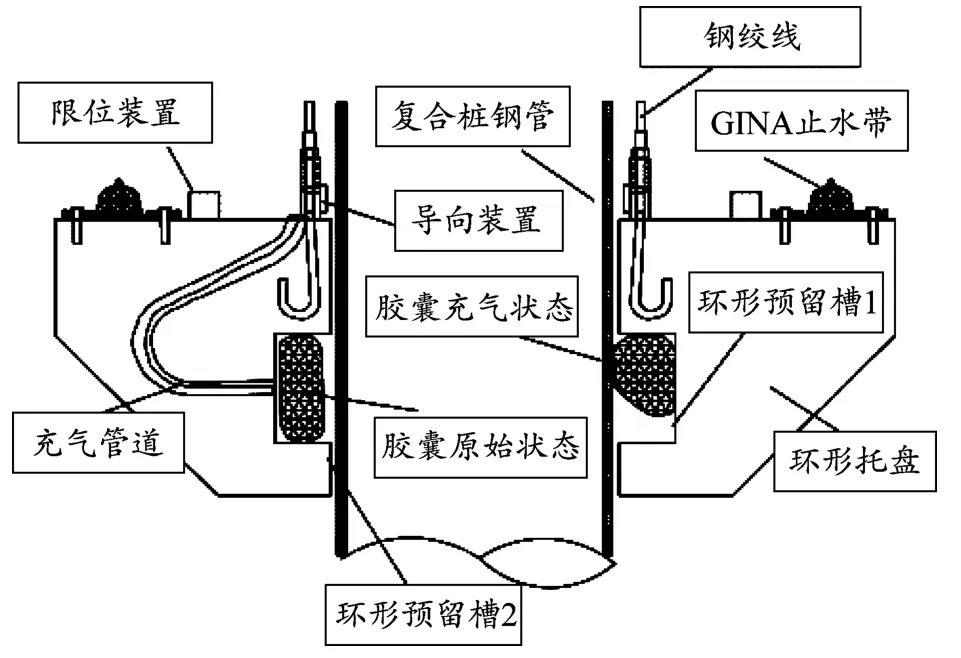

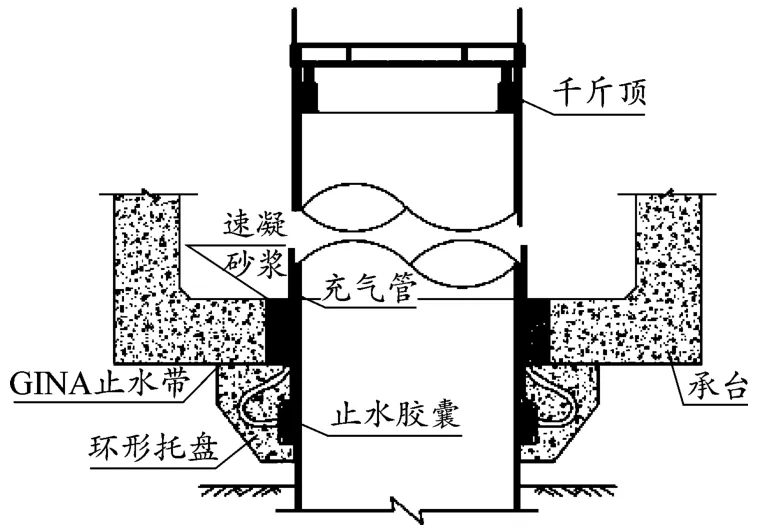

分离式柔性止水工艺由胶囊混凝土环形托盘(见图2)、止水胶囊、张拉收紧装置、顶面GINA止水带等构成[8],见图3。施工工艺:(1)预制胶囊混凝土环形托盘,其中预留胶囊安装槽及胶囊充气管路;(2)将胶囊安装在环形托盘预留槽中;(3)止水胶囊环形托盘顶部安装GINA止水带;(4)托盘下放至设计标高,托盘顶部距离承台底板10~20 cm;(5)承台下放;(6)将托盘吊装钢绞线提拉,压缩GINA止水带;(7)完成托盘与承台底部止水;(8)给胶囊充气膨胀与桩基护筒贴合产生握裹力,完成竖向止水[9-10]。

图2 分离式胶囊混凝土环形托盘结构

图3 分离式胶囊柔性止水构造

3.3 两种柔性止水结构对比分析

整体式胶囊柔性止水工艺具有结构简单、操作便捷、施工周期短等优点,但胶囊充气管及底板预埋充气管道在施工作业时易破坏承台底板混凝土质量,且承台底板下放时出现胶囊被挤破等现象,增加止水施工难度。

分离式胶囊柔性止水工艺中的胶囊混凝土环形托盘是在吊箱底板下放前就位,对桩基护筒与吊箱底板预留孔间隙均匀度要求低、下放时无需考虑充气管道受损难题,但其结构非常复杂、施工工序繁琐、增加了施工周期。

综合上述分析并结合项目特点,本项目决定采用结构简单、工序简捷的整体式柔性止水结构进行施工。

3.4 理论计算分析

依据马古富力大桥承台施工工况,对止水胶囊进行理论计算分析。止水作业最大水深5 m,压强为0.05 MPa,结合胶囊理想止水效果为水深17 m的特性,安全系数取4.0,内部气压按照0.5 MPa计算,止水胶囊张拉力:

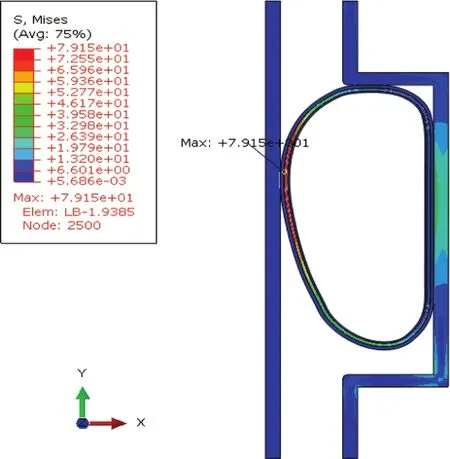

胶囊中的复合帘子布主要是加劲作用,弹性不大,胶囊尺寸为高340 mm、宽84 mm,对胶囊最大膨胀率进行有限元仿真分析:当充满0.5 MPa气压后,胶囊橡胶材料膨胀率最大值为7.915,测定出胶囊膨胀极限为166 mm,胶囊与两侧接触面最大膨胀后能够满足该极限充气压力(见图4),此时正好满足止水要求。

图4 充0.5 MPa气压时胶囊膨胀状态及与接触面压力变化

4 止水试验与技术改进

4.1 止水试验

4.1.1 试验目的

根据水中承台吊箱底板与桩基护筒之间止水要求,对整体式结构胶囊的承载力、漂浮力、止水效果及内损值的发展变化情况进行测定,要求胶囊满足承载4~5 m水深,胶囊压力达到0.5 MPa持续48 h以上胶囊无损。其次,针对胶囊充气膨胀极限、胶囊充气口尺寸及位置、护筒与承台底板间隙均匀度及充气管道受损等情况,通过此次试验解决这些问题。

4.1.2 试验材料

止水胶囊采用高强度橡胶复合材料和具有一定收缩能力的复合帘子布整体硫化成型,胶囊材料性能指标见表1。

表1 胶囊材料性能指标

4.1.3 试验试件制作及安装

试件制作:(1)C35混凝土预制钢筋砼吊箱底板,尺寸4 m×4 m×0.3 m(长×宽×厚);(2)底板预埋ϕ2.6 m钢护筒作为围堰;(3)安装ϕ1.6 m钢护筒,控制倾斜度≤1/200;(4)贝雷梁制作为吊箱底板支架,高度1.5 m,试验构造见图5所示。

图5 试验构造

试件安装:(1)插打固定ϕ1.6 m钢护筒;(2)钢护筒周围安装贝雷梁作为吊箱底板的支架;(3)底板与钢管桩之间间隙误差控制在0.15 m;(4)焊接加长5 m ϕ2.6 m钢护筒围水外壁,使其高度与ϕ1.6 m钢护筒相同;(5)将止水胶囊套放在ϕ1.6 m钢护筒,安装到底板凹槽里。

4.1.4 试验过程

先注水0.5 m,观察止水胶囊与ϕ1.6 m钢管桩之间是否有渗水以及止水胶囊与吊箱底板是否有渗水现象发生。

(1)第1次试验。注水后,止水胶囊与底板有3处渗水情况发生。原因分析:①胶囊充气口与底板预留充气孔在0.3 m厚底板中心比较薄的位置,充气作业时,破坏了底板混凝土层,出现漏水;②胶囊与底板凹槽不密贴发生漏水。

(2)第2次试验。在修补了底板预留充气孔以及在充气作业时加了软管辅助充气后,进行第2次试验。注水后,在充气口位置仍有少量渗水现象。原因分析:胶囊充气口直径粗大;充气口位置在0.3 m厚的底板中心位置,增加充气操作难度,破坏了底板混凝土质量。

(3)第3次试验。在提升了胶囊充气口位置并对充气口进行改装后,进行第3次注水试验。在注水0.5 m时,无渗水漏水现象发生,继续注水至4.5 m,经过48 h观察,无任何渗水漏水。

4.1.5 试验结果分析

(1)试验完成后,将取出的试验胶囊进行充气,无任何漏气,外表无损伤,能够满足施工所需的承载力,没有漂浮现象,止水效果好,无明显内损,符合止水施工各项要求。

(2)胶囊充气口位于胶囊侧面中心位置,充气口直径大、粗厚笨拙,底板预留孔较大,破坏底板混凝土质量。

(3)对吊箱底板胶囊凹槽混凝土表面平整度要求较高。

(4)胶囊作业面对底板预留槽位置和角度要求较高,充气过于猛烈使胶囊膨胀速度加快,易破坏胶囊及底板混凝土表面。

4.2 止水施工技术优化及止水胶囊改进措施

根据对既有两种柔性止水工艺分析,结合坦桑尼亚马古富力大桥项目承台止水有限元分析及止水试验,对止水施工技术及橡胶胶囊进行了改进及优化,具体措施如下:

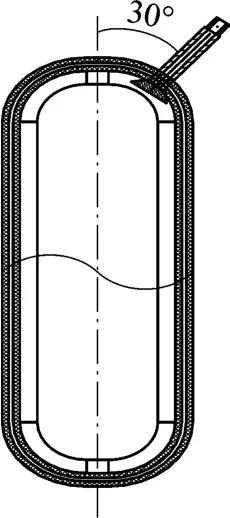

(1)胶囊充气口优化。将胶囊充气口位置上调至顶部斜上方,直接从吊箱底板与桩基护筒之间间隙内对接充气软管,解决了胶囊充气预留孔对底板混凝土质量损坏难题;将充气口直径由原3.0 cm改为1.2 cm,胶囊就位安放和充气更加便捷;优化后的胶囊充气口已获专利[11],见图6。

图6 优化后的胶囊充气口

(2)吊箱底板由预制改为现场浇筑,可更好地确保吊箱底板与桩基护筒间距均匀度,有效防止胶囊被挤破或挤出。

(3)及时清除钢护筒表面焊渣等异物,避免吊箱底板下放时刮伤胶囊,对少量作业在护筒竖向及横向焊接面进行打磨,焊接凹面注胶填平,可增强握裹力。

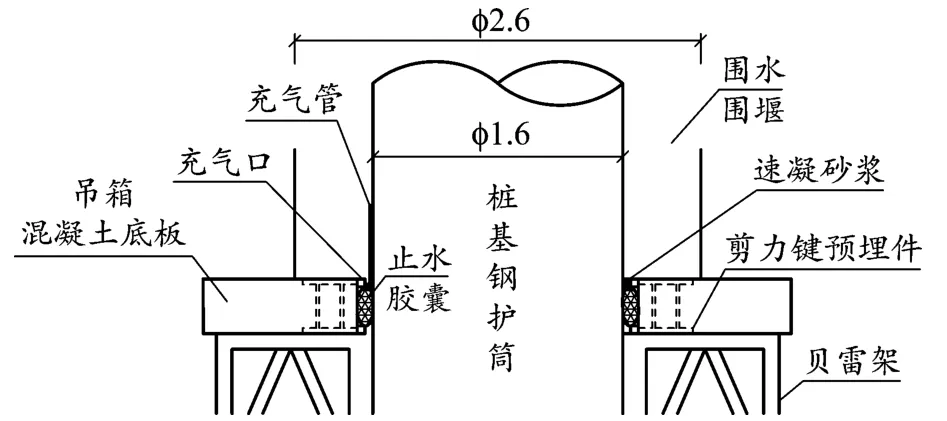

(4)增加胶囊外层橡胶层厚度,防止被尖锐物质刮伤胶囊外层。将胶囊设计为多层橡胶外层,提高胶囊整体质量。改进后止水工艺结构(见图7)已获专利[12]。

图7 改进后止水工艺结构

5 结语

目前该桥已完成主墩承台吊箱施工,采用改进的柔性止水专利技术,止水效果良好。实践表明:

(1)利用有限元对胶囊膨胀极限、充气压力及水深压力等进行仿真分析,确定胶囊膨胀极限,解决了胶囊充气后易破裂的难题。

(2)吊箱底板现场浇筑确保了吊箱底板与桩基护筒间距均匀度,避免了胶囊被挤压变形的问题。

(3)胶囊的充气口位置及尺寸的改进,不但解决了预留充气孔破坏底板混凝土质量的问题,而且使充气作业更加简捷,节省了施工时间。

(4)随着柔性止水工艺逐渐被认可及广泛应用,更加简易的止水结构、可循环使用的止水胶囊都将是今后深入研究的课题。