简述光面爆破在普朗铜矿中的应用

2022-09-29曾晓昌肖天勇李志钧王晶赵明亮

曾晓昌,肖天勇,李志钧,王晶,赵明亮

(云南迪庆有色金属有限责任公司, 云南 香格里拉市 674400)

0 引 言

随着普朗铜矿生产规模的不断扩大,传统的井下巷道爆破成型理论、设计规范已经不能满足巷道成型的要求。尤其在稳定性较差的巷道施工过程中,应力集中、岩石条件复杂、出现断层,裂隙,节理、巷道成型差与掘进速度慢成为巷道掘进和支护的一大难点。对巷道掘进施工提出了更高的设计要求。随着爆破工艺及爆破技术的发展,光面爆破因自身的独特优越性,成为越来越多巷道掘进爆破的首选技术方案。爆破后断面成型规整基本能够符合设计要求,能避免前期超欠挖附加给后期的工作量;爆破对巷道本身围岩稳定性破坏少,施工作业安全可靠[1];因巷道表面较平整光滑,可加快巷道成型速度、减少支护量、提高锚杆喷浆、喷射混凝土支护质量,创造良好条件、减少通风阻力和降低二次支护成本。

为此,本文以普朗铜矿3720 m水平N6穿脉[2]为例,在较松软破碎岩体巷道中进行光面爆破技术研究,设计光面爆破方案,优化施工工艺流程,取得了较好的效果。

1 光面爆破方案设计

该条穿脉出露岩体为石英二长斑岩:呈浅灰—灰绿色,灰绿—灰黑色,斑状结构,块状构造,斑晶发育完整,多呈颗粒状,且以长石为主;岩体呈弱风化,对其强度影响较小,经定性测量岩体的普氏硬度系数f=8~10,属坚硬岩;岩体构造较发育,见3条次级断层(F1:破碎带宽约0.5~1.5 cm,充填物主要为围岩碎屑与角砾、白色断层泥、石英;F2:破碎带宽约 0.5~1.5 cm,充填物主要为围岩碎屑与角砾、白色断层泥;F3:破碎带宽约5~20 cm,充填物主要为围岩碎屑与角砾)和5组节理,而同组节理间距为0.2~0.4 m之间,节理密集度在10条/m以内,节理倾角绝大部分为65°~80°,大部分构造面由黄铁矿或石英脉充填,其闭合性较好,断层与节理以及节理之间相互穿插切割影响了岩体的完整性,岩体的完整性整体属较破碎;巷道潮湿,偶见滴水现象,岩体属裂隙透水,弱富水层;岩体质量整体属Ⅱ-Ⅲ类,稳定性较差,需要及时进行临时支护[3]。设计断面为4.6×4.4 m三心拱断面。

1.1 爆破参数的选择和计算[4]

(1)炮孔直径的确定。主要根据 Boomer281凿岩台车凿岩型号和 2#岩石乳化炸药的直径所决定,本次采用φ45 mm 炮眼进行爆破。

(2)炮孔深度的确定。Boomer281凿岩台车最大的凿眼深为4.0 m,为了最大限度地发挥设备性能,根据长期在该工程区域内施工得到的经验及参照相关爆破规程,本次炮眼深度暂定为掏槽眼和掏槽空眼深度4.0 m[5],其余炮眼深度暂定位3.8 m。

(3)单循环的炮孔数量。

式中,N为炮孔总数量;q为炸药单耗,2.34 kg/m3;s为巷道断面积=18.75 m2;γ为每米长度装药重量,0.75 kg/m;η为炮孔利用率,0.95。

经式(1)计算单循环的炮孔数量为62个。

1.2 炮孔布置

(1)掏槽眼。掏槽眼深L=L1+h,h为掏槽眼超钻深度h=10~30 cm,此处取20 cm,所以掏槽眼深为4.0 m。炮孔间距a:根据a=10~40 cm,此处取30 cm。根据岩石普氏硬度系数f=8~10查表可得炸药单耗q=2.34 kg/m3。单孔装药量Q=αLG/H,α装药系数暂定为0.8;G为单卷药重量,查表可得G=0.3 kg/卷;H为单卷长度,0.3 m;计算可得Q为3.21 kg。

(2)辅助眼或崩落眼。孔间距a=0.4~0.8 m。根据岩石普氏硬度系数f=8~12查表可得炸药单耗q=2.34 kg/m3。单孔装药量Q=αLG/H计算可得单孔装药量为3.01 kg。

(3)顶眼及侧帮眼。孔间距a=0.4~0.6 m,共布置23个眼,计算可得a=0.484 m。根据岩石普氏硬度系数f=8~10查表可得炸药单耗q=2.34 kg/m3。单孔装药Q=αLG/H计算可得单孔装药量为1.9 kg。顶眼和周边眼装药集中度均取473 kg/m,炮泥堵塞长度不低于60 cm。

(4)底眼。炮孔长度L=3.8 m;炮孔间距a=0.4~0.8 cm,共布置7个眼,计算可得a=0.767 m。根据岩石普氏硬度系数f=8~10查表可得炸药单耗q=2.34 kg/m3。

单孔装药量Q=αLG/H,计算可得单孔装药量为1.9 kg。

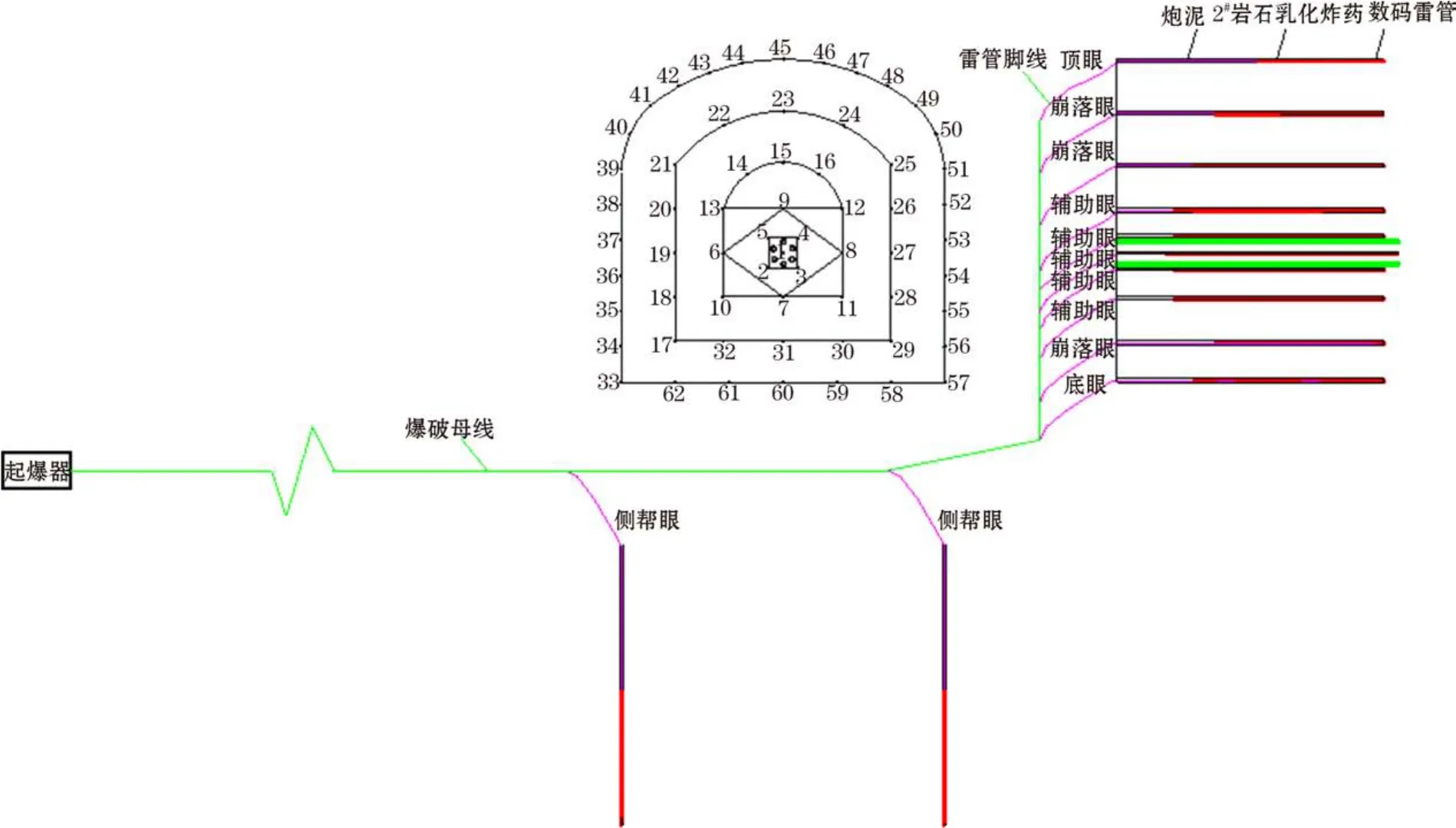

总装药量为144.9 kg。炮眼布置图如图1所示,炮孔参数见表1。

图1 N6炮眼布置(单位:mm)

(5)装药结构及爆破连线如图2所示。

图2 装药结构及爆破连线示意

装药完成后用炮泥进行孔口封堵,封堵长度不低于60 cm,封堵完成后将所有雷管尾部连接器卡住爆破母线,连接方式采用串联或并联皆可。爆破母线长度距离爆破点弯道距离不低于150 m,直巷距离不低于200 m。

1.3 起爆顺序

巷道掘进施工采用数码雷管起爆网路[6],全断面一次爆破。起爆顺序为首先起爆掏槽眼,其次起爆辅助眼,最后起爆周边眼(见表1)。

表1 爆破参数

2 光面爆破施工工艺

2.1 测量、定孔

掘进施工前由井建技术人员对施工班组进行技术安全交底,测量技术员施工前按图纸设计要求把中线和腰线放至掘进工作面,并对施工班组进行交底。施工班组进入现场首先对现场进行安全风险辨识,将中线和腰线投至掌子面,然后按照施工设计要求画出轮廓线和炮孔位置。

2.2 钻孔

设备使用Boomer281凿岩台车进行打孔,要求台车司机熟悉光面爆破布孔图,严格要求按照测定的孔位进行钻孔作业,打孔深度、角度、孔径须符合须设计要求。炮眼施工要求做到平、直、齐、准[7]。根据每个炮孔位置及岩石不同的凹陷程度,及时调整炮眼程度。保证掘进断面的炮眼眼底平齐同一水平面。台车司机在施工完当班工作任务后要及时向区队或者施工员汇报当班凿岩情况,例如有无断层岩石破碎、增眼或者减少孔眼情况等,以便为施工员或者区队长在装药安排的过程中采取合理的控制措施。

2.3 清孔、装药、连线

严格按照爆破设计参数进行装药量、装药结构的控制;扫码进行雷管延时参数设置;将药包开口插入雷管并绑扎牢固;将带有雷管的药包采用竹棍(木棍)轻轻推至孔底,并根据装参数将剩余的药包数量轻轻推至第一个药包位置,使其接触而不产生挤压[8];装药时先装底眼,底眼装好后需将雷管脚线卷起放入孔口5~10 cm处,以免装上部眼时有碎石掉落砸坏脚线;所有炮孔装完后需进行连线检查,确保装药数量及装药结构无误;将所有数码雷管脚线进行串联在同一根专用爆破母线上;采用炮泥进行孔口封堵;采用专用起爆器进行线路检查。

2.4 警戒工作及爆破后处理

装药完成后需对本巷道口处挂设安全警示牌并对该条巷道进行封闭,同时对周边有影响区域进行安全警示。检查无误并确保所有人撤离至警戒区域外后,由安全员监督爆破员在指定地点实施爆破作业。爆破完成后待通风检测合格,检测爆破作业面,若发现有盲炮、瞎炮,应及时查明原因,并严格按照相关规定处理;若检测未发现异常情况,则正常组织出渣作业,并查看爆破效果。

2.5 光面爆破效果

普朗铜矿3720 m水平N6穿脉经过多次光面爆破试验,试验结果(见表1)表明:巷道侧帮间距范围总体为4.4~4.7 m, 巷道底部到顶部的间距总体为 4.2~4.5 m,巷道爆破后成形效果较好,炮眼利用率在90%以上,眼痕率为 63.3%~80%,岩面平整且无明显超欠挖现象。

在使用光面爆破前,一条约500 m巷道爆破掘进出渣量平均约 1000~1050 车,出渣费用为1100~1150 元/车;采用光面爆破试验后,出渣量在900~950 车之间,出渣费用为 1000~1025 元,与试验之前相比,节省出渣费用 100~150 元,充分证明巷道成型效果较好,成型质量得到有效控制。

通过爆破效果分析可得,使用光面爆破技术能使巷道成型更加规整、光滑,更能接近于设计要求,减小巷道围岩的扰动影响,有利于爆破后巷道围岩的稳定,提高了井下巷道掘进施工的防护能力。光面爆破的成功应用,对普朗铜矿的开采和掘进具有重大意义。

表2 光面爆破部分效果分析

3 结论

(1)使用光面爆破前,掘进一条巷道大概需要8个月时间,施工成本约60~70万;使用光面爆破后仅用6个月、施工成本约50万。降低了施工成本、缩短了施工周期、提高了巷道掘进效率。

(2)部分巷道支护成形后,会出现巷道垮塌、冒顶片帮、涌水等安全隐患,因光面爆破对围岩扰动较少、巷道成型更接近设计要求。

(3)使用光面爆破,能确保井下巷道完整性,巷道成型更规整、平滑,更能接近设计要求,减小巷道围岩的扰动影响,

对比施工成本、施工周期、二次支护成本、巷道成型质量等分析可得:有效的光面爆破技术能确保井下巷道完整性,巷道成形更规整、平滑,更能接近设计要求,减小巷道围岩的扰动影响,有利于爆破后巷道围岩的稳定;提高了井下巷道掘进施工的防护能力,提升施工安全系数;缩短工期、降低巷道掘进成本。