雄安新区深部碳酸盐岩热储强化增产试验研究

2022-09-29王贵玲黎楚童唐显春余鸣潇赵志宏杨睿月

马 峰,王贵玲✉,朱 喜,张 薇,黎楚童,唐显春,余鸣潇,赵志宏,杨睿月

1) 中国地质科学院水文地质环境地质研究所,石家庄 050061 2) 自然资源部地热与干热岩勘查开发技术创新中心,石家庄 050061 3) 中国石油大学(北京),北京 102249 4) 中国地质科学院自然资源部深地科学与探测技术实验室,北京 100037 5) 清华大学,北京 100084

碳酸盐岩热储在我国具有平面上分布广、垂向上厚度大的特点. 我国碳酸盐岩的分布总面积约占陆地面积的三分之一,其中埋藏在深部的碳酸盐岩热储广泛分布于华北、关中、四川、汾渭、鄂尔多斯、苏北和鲁西南等盆地[1]. 而在垂向上碳酸盐岩热储主要包括了古生界寒武系和奥陶系以及中元古界蓟县系和长城系,地层厚度可达数千米. 雄安新区是我国中东部地热资源开发利用条件最好的地区,碳酸盐岩热储层是新区主要的地热开发利用层位,目前主要以开发蓟县系雾迷山组顶部热储为主. 2018—2020年,中国地质调查局在雄安新区部署了21口地热勘探井,进一步揭示了新区寒武系、蓟县系高于庄组和长城系热储,全面提高了新区地热资源勘探深度和精度,最大探测深度达到4507 m,多个地热井揭露碳酸盐岩热储厚度超过2000 m[2-5]. 随着探测深度的增大,巨厚碳酸盐岩底部的低孔隙度地层是否具有开采潜力、有多大的开采潜力以及如何提高开采潜力等问题受到关注.

1 热储增产及地热井背景介绍

储层强化增产技术近年来逐渐应用到地热开发中,其目的是通过改变整个热储层的渗透性来提高岩体与流体之间的传热能力[6-7],以最大限度地开发岩体中的热能. 针对热储层建造的热储改造法,主要包括水力压裂法和化学激发法两种. 水力压裂工艺主要应用于花岗岩以及变质岩等硬质岩裂隙的开裂,是改善热储层物性,沟通裂隙网络,提高热储层传热能力的有效方法. 水力压裂按照裂隙破坏机理又分为水力剪切和水力扩张两种情况,前者裂隙面发生彼此滑移,在裂隙面粗糙度的作用下,应力去除后岩石裂隙面仍然能保持一定的张开,是目前干热岩开发增强型地热系统工程的主要工艺技术;后者水力扩张则不会引起裂隙面的错动,一旦失去压力,拉伸破坏就会自行崩塌,裂隙面闭合,需要人造支撑剂(如沙子)保持开放,是目前石油、页岩油气等非常规油气中压裂的主要工艺技术[8-15].

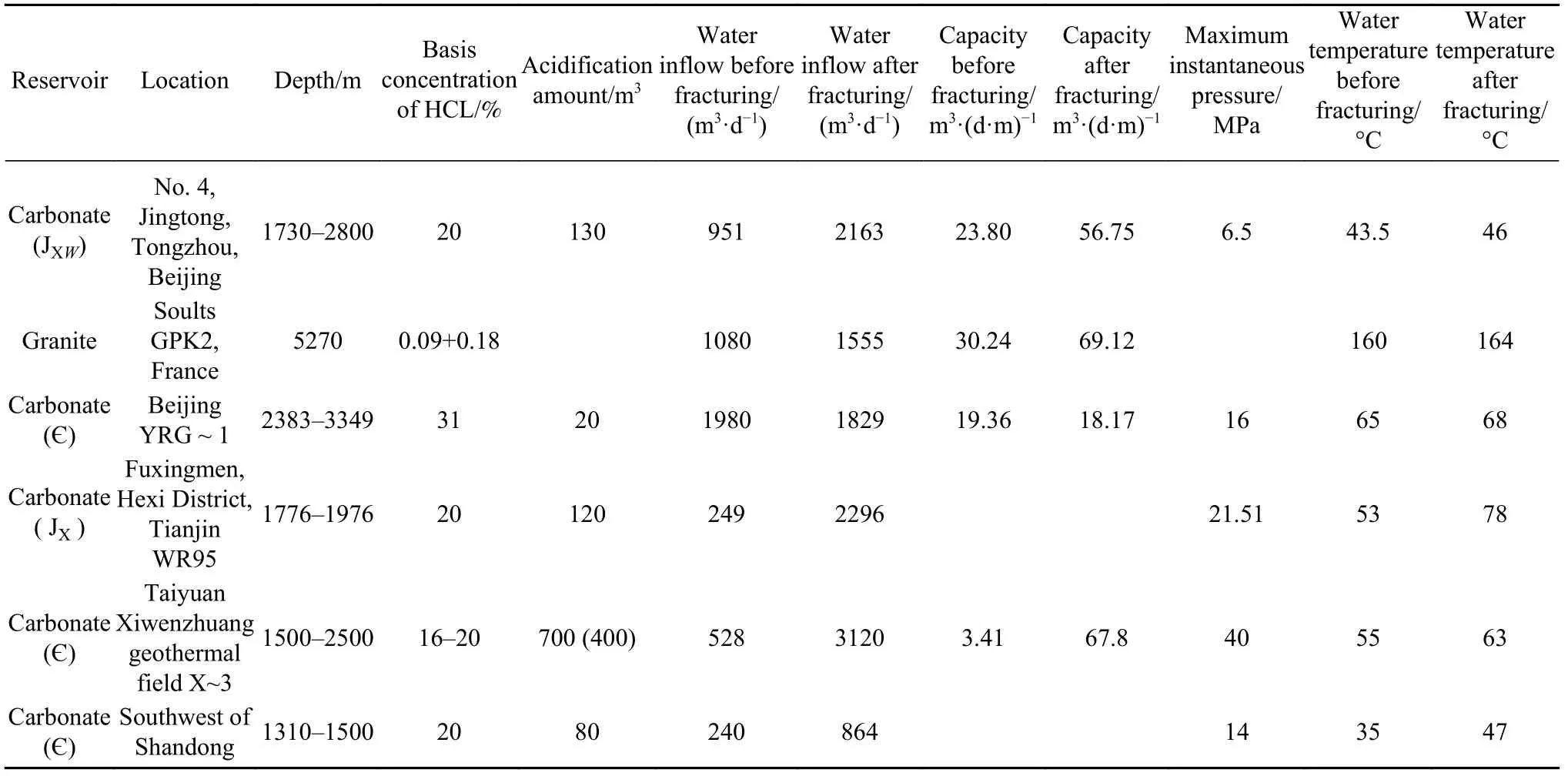

化学激发技术最早应用在油气工程中,通过增强或者恢复储层渗透能力,提高石油和天然气的产量. 在地热应用方面,酸化增产技术常用于碳酸盐岩热储改造. 早在1895年,美孚石油公司就用浓盐酸对俄亥俄州利马地区碳酸盐岩热储层进行酸化作业,成功实现了增产的目的. 1935年,Clason首次指出碳酸盐岩在酸化过程中会有裂隙的产生和扩大,从而促使产量大幅增加. 1955年,我国在四川地区隆9井进行了第一次酸化解堵作业,大幅度提高了井壁周边连通性. 自20世纪初酸化压裂被首次引用到天津市地热能源开发领域,近年来,该类增产技术在地热资源开发中逐渐推广并取得成功(表1)[16-20],如天津、山东、北京等地均对寒武系、奥陶系、蓟县系碳酸盐岩热储开展酸压,并取得了较好的增产效果,同时对增产机理等方面进行了有益探索[21-28]. 在深部热储上,河北献县对高于庄组热储3701~4025 m段进行了整体酸化压裂,压裂后水位降深由43.74 m降至25.33 m,变化幅度为18.41 m;单位涌水量由72.58 m3·(d·m)-1增至147.74 m3·(d·m)-1,单位涌水量增加1倍以上.近年来,高压水旋转射流及化学解堵技术应用于污染地层的解堵以及油井的增产增注. 该技术利用井下可控转速的旋转自振空化射流解堵装置产生高压水射流,直接冲洗炮眼解堵以及高频振荡水力波、空化噪声物理解堵[29-30].

表1 典型地热井的酸化压裂参数表[16-20]Table 1 Acid fracturing parameters of typical geothermal wells[16-20]

前人对碳酸盐岩地热井的酸化压裂主要以解决地热井周边的表皮效应,提高单井产能为目的.对于深部低渗透性碳酸盐岩热储的增产及如何提高低渗透碳酸盐岩连通范围开展的研究较少. 本文以雄安新区揭露碳酸盐岩热储厚度最大的D22井为对象,探索深部低孔隙度热储的增产改造潜力.

容城地热田D22井构造上位于华北断坳的冀中台陷北部容城凸起西南部,井深为3517 m,揭露碳酸盐岩热储厚度达到2537 m,为目前雄安新区揭露碳酸盐岩厚度最大的地热井. 钻孔从上到下依次揭露地层为第四系、新近系、蓟县系雾迷山组、蓟县系杨庄组和蓟县系高于庄组.

钻井采用了三开成井结构,三个开次全部下入石油套管(图1). 各开次工艺如下:

图1 钻孔柱状图Fig.1 Borehole histogram

一开井径:Φ444.5 mm,井段:0~987.14 m,下入Φ339.7 mm×9.65 mm套管,一开固井井段为5.05~987.14 m;

二开井径:Φ311.1 mm,井段:987.14~2204.18 m,下入Φ244.5 mm×8.94 mm套管,二开固井井段:934.47~987.14 m、1934.18~2204.18 m;

三开井径:Φ215.9 mm,井段:2204.18~3517.18 m,下入Φ177.8 mm×8.05 mm套管,套管下深为2147.18~3513.32 m,三开固井井段:2147.18~2290.00 m、2917.18~3517.18 m.

2 压裂层位的选择

本次压裂试验的目的是探究深部低渗透性的碳酸盐岩热储层是否具有扩大产能的潜力,因此,选择碳酸盐岩目标增产层为深部受表层岩溶作用微弱但裂隙较发育、孔渗性相对较好的层段开展射孔、产能测试及热储改造. 重点目标增产层位为3000 m以下井段,一方面由于3000 m以下碳酸盐岩层段距离蓟县系雾迷山组的顶部超过了2000 m,岩溶作用微弱;另一方面,三开下部固井段深度为2917.18~3517.18 m,选择此段进行射孔增产不会连通其他储层段,便于对比增产效果. 本研究基于综合测井解释了三开井段孔隙度、渗透率以及裂隙综合特征,基于成像测井解释了三开井段的裂隙几何特征.

2.1 综合测井解释

综合测井设备采用的是西安瑞达物探仪器公司生产的RD6600型数字测井系统,该测井系统最大测量深度为4000 m,耐温125 ℃,承压60 MPa,测井资料处理解释使用的是西安海卓石油信息技术有限公司Resform软件. 储层分类主要基于泥质体积分数、孔隙度和渗透率的数值范围,这里将裂隙层段分为三类,I类裂隙层泥质体积分数≤5%,孔隙度≥8%,渗透率≥10 mD;II类裂隙层泥质体积分数为5%~10%,孔隙度为4%~8%,渗透率为1~10 mD;III类裂隙层泥质体积分数为10%~20%,孔隙度为2%~4%,渗透率为0.1~1 mD.

根据表2给出的D22井三开测井解释结果,3000 m以下裂隙层共18层,为20~37层,其中共有I类裂隙层4层,II类裂隙层3层,III类裂隙层11层. I类裂隙层主要分布在3200 m以浅,为尽可能揭露深部I类裂隙层,目标层位初步确定在3021~3176 m段,厚度为155 m,为第22、24、25、28、29共5个层位.

表2 D22井三开综合测井解释结果Table 2 Interpretation results of comprehensive logging of the third spud in well D22

2.2 裂隙成像测井解释

超声成像测井能够获取钻孔中裂隙的位置、形态、倾角、倾向等参数,是研究裂隙储层渗透规律的有效手段,本次对D22钻井开展了超声成像测井工作. 测井设备为卢森堡ALT公司(Advanced Logic Technology)生产的高温超声成像测井探头BHTV(Bole hole televiewer),探头最高耐温170 ℃,最高耐压70 MPa.

本次对D22井三开段进行了成像测井,测井段深度为2206~3510 m,共解释出裂隙516条,以高闭合陡倾角裂隙为主. 图2给出了测井解释裂隙密度随深度的变化情况,以每10 m裂隙数量来看,裂隙密度总体上随着深度的增大并没有明显的减小,在2600~2700 m、3050~3100 m、3200~3250 m间裂隙密度较小,平均每10 m裂隙数量为4~8条. 裂隙以陡倾角为主,倾角以50°~70°为主,从图2(c)气泡图中可以看出,裂隙宽度随着深度的增加有减小的趋势,尤其是3000 m以下,平均裂隙宽度明显降低,表明储层渗透性和连通性变差;从走向上来看,深部裂隙走向主要集中在234°~300°和125°~175°两个优势方向. 综合成像裂隙解释结果,3000~3200 m之间为裂隙较发育但裂隙宽度偏小层段,提高裂隙宽度是增大渗透性的主要手段,因此选择该段热储进行改造.

图2 D22井三开成像测井解释图. (a)裂隙密度随深度分布图; (b)裂隙走向随深度分布图; (c)裂隙倾角及裂隙宽度随深度分布图Fig.2 Interpretation map of imaging logging of the third spud in well D22: (a)distribution of fracture density with depth; (b) distribution of fracture strike with depth; (c) distribution of fracture dip and width with depth

2.3 射孔

前文所述,本钻孔三开全部下入了实管隔水,因此在确定好压裂目标层段以后,且在热储改造前,通过射孔打开目标层段来获取原始储层参数.基于前文的综合测井和裂隙成像分析,确定本次射孔井段为3024~3174 m,共150 m,射孔层号为22~29层,射孔后进行了产能测试.

3 压裂工艺优选

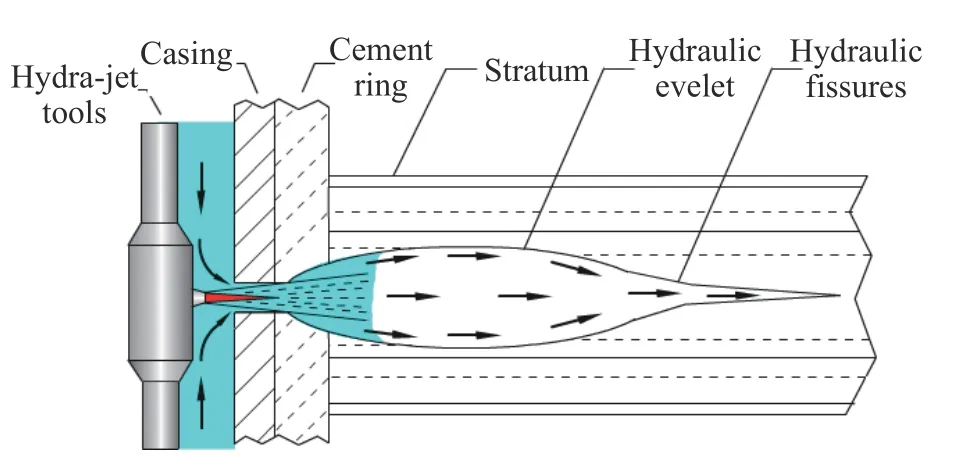

传统的针对碳酸盐岩热储地热井的增产改造以酸化技术为主,其特点是主要针对近井带,穿透地层效果差. 本次创新使用了水力喷射酸化压裂技术,对于碳酸盐岩深部低渗透性热储层具有更好的适用性. 水力喷射酸化压裂技术综合了水力喷射穿透热储层提高裂隙延伸长度和酸化扩张裂隙宽度的优势,可达到优化井下目标层段裂隙网络空间特征,提高储层渗透性和产能的效果. 酸化压裂是依靠酸液在裂隙面溶蚀形成起伏不平的表面并使得裂隙面扩张,最终达到提高裂隙面导流换热能力的效果[31]. 本次试验选用压裂液为15%盐酸+0.7%稠化剂+1.5%缓蚀剂+0.5%铁离子稳定剂+0.5%助排剂(百分数对应的物理量均为质量分数).

水力喷射通过高速射流,冲击套管和岩石,起到切割岩石和扩展裂隙的作用,裂隙起裂原理为孔内增压+环空压力>破裂压力,通过实现定点起裂和酸液刻蚀裂隙,增大汇水面积,提高裂隙导流能力. 水力喷射压裂原理如图3所示. 其中,喷枪及喷嘴结构的设计是水力喷射工艺实施的关键,这里采用中国石油大学(北京)高压水射流钻井与完井团队研制的喷枪. 喷枪上安装有硬度高、韧性强、抗高温、耐磨性好的锥直型喷嘴[32-33]. 单个喷枪上设计有6个喷嘴,喷嘴直径为6 mm. 施工中喷嘴压降可达到30 MPa以上[34],图4为D22井压裂施工后的两个喷嘴.

图3 水力喷射压裂原理Fig.3 Principle of hydraulic jet fracturing

图4 雄安新区D22井水力喷射压裂后喷枪照片Fig.4 Photo of the spray gun after the hydraulic jet fracturing of well D22 in the Xiong’an New Area

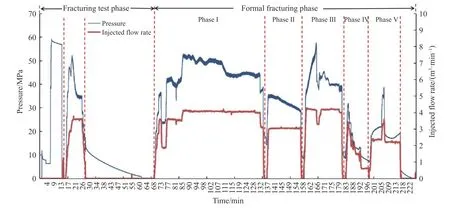

D22井压裂增产试验过程包括压裂测试和正式压裂两个阶段.

压裂测试阶段,整个流程采用2套水力喷射喷枪. 注入流量为0.59~3.61 m3·min-1,共泵入线性胶33.5 m3,测压降0.5 h,压力由14 MPa降至0. 测试结果显示(图5),井底瞬时停泵压力为43.91 MPa,瞬时停泵压力梯度为0.014 MPa·m-1,推测本井主压裂施工压力低,有利于投球采用两组喷枪开展水力喷射酸压作业. 采用G函数分析方法,得到D22井井底闭合压力为34.54 MPa,闭合压力梯度为0.011 MPa·m-1,裂隙闭合时间为19.5 min,原因在于目标层段存在发育不充分的微裂隙. 预测交联压裂液降虑性好,有利于制造人工裂隙并向远端延伸,后续胶凝酸可以在交联液顶替下沿人工裂隙向前延伸并有效酸蚀人工裂隙,虑失部分胶凝酸有利于刻蚀天然裂隙,通过人工裂隙和改善天然裂隙达到改善地层渗透条件、提高裂隙导流能力,进而实现增产的目的.

图5 D22井压裂流量压力随时间变化曲线Fig.5 Variation curve of fracturing flow and pressure with time in well D22

对于压裂后支撑剂(砂)的选择考虑白云岩地层特性,酸压工艺基本能够确保增产目的,酸蚀后裂隙导流能力较高,压裂后添加支撑剂会使其在酸蚀高导裂隙内无法压实,一方面泵注施工易造成砂堵事故,另一方面抽水过程中极易随流体回到井中,引发后续卡泵等事故,因此压裂液中不予加砂.

正式压裂共分为泵注前置液、第一阶段胶凝酸、第一阶段交联液、第二阶段胶凝酸、泵注后置顶替液5个阶段,5个阶段均采用2套水力喷射喷枪泵注前置液、胶凝液及交联液等.

(1)泵注前置液:排量为0.52~4.12 m3·min-1,压力为4.53~52.39 MPa,阶段泵入量为245.15 m3;

(2)第一阶段胶凝酸,排量为2.76~3.08 m3·min-1,压力为28.93~35.58 MPa,阶段泵入量为60.66 m3;

(3)第一阶段交联液,排量为2.09~4.23 m3·min-1,压力为20.38~53.10 MPa,阶段泵入量为91.22 m3;

(4)第二阶段胶凝酸,排量为0.58~3.41 m3·min-1,压力为7.62~31.83 MPa,阶段泵入量为35.23 m3;

(5)泵注顶替液,排量为1.96~3.3 m3·min-1,压力为26.89~4.04 MPa,阶段泵入量为25.00 m3;停泵压力为3.64 MPa,3 min后压力逐渐降为0;

累计泵入井压裂液396.76 m3,胶凝酸95.88 m3,累计入井液量为492.65 m3.

从施工曲线看(图5),泵入前置液阶段,注入流量保持稳定,压力具有缓慢下降及突然下降的变化,表明裂隙起裂并向远处延伸,同时不断沟通其他天然裂隙,每一次新裂隙的连通反映在压力曲线上就是一次压力的突降;第一阶段胶凝酸注入后,流量保持稳定的情况下压力逐渐降低,表明酸液反应明显,酸蚀反应随主裂隙前行,热储层改造效果较好;第一阶段交联液注入,注入压力突然增大后出现波动式下降,表明交联液推动胶凝酸进一步刻蚀远端裂隙;第二阶段胶凝酸注入,注入流量和压力均呈现快速下降趋势,表明近井带裂隙已具备很好的连通性,胶凝酸快速向储层深部渗透;泵注顶替液阶段,酸液进一步向远端推移,连通范围进一步扩大.

4 压后评估

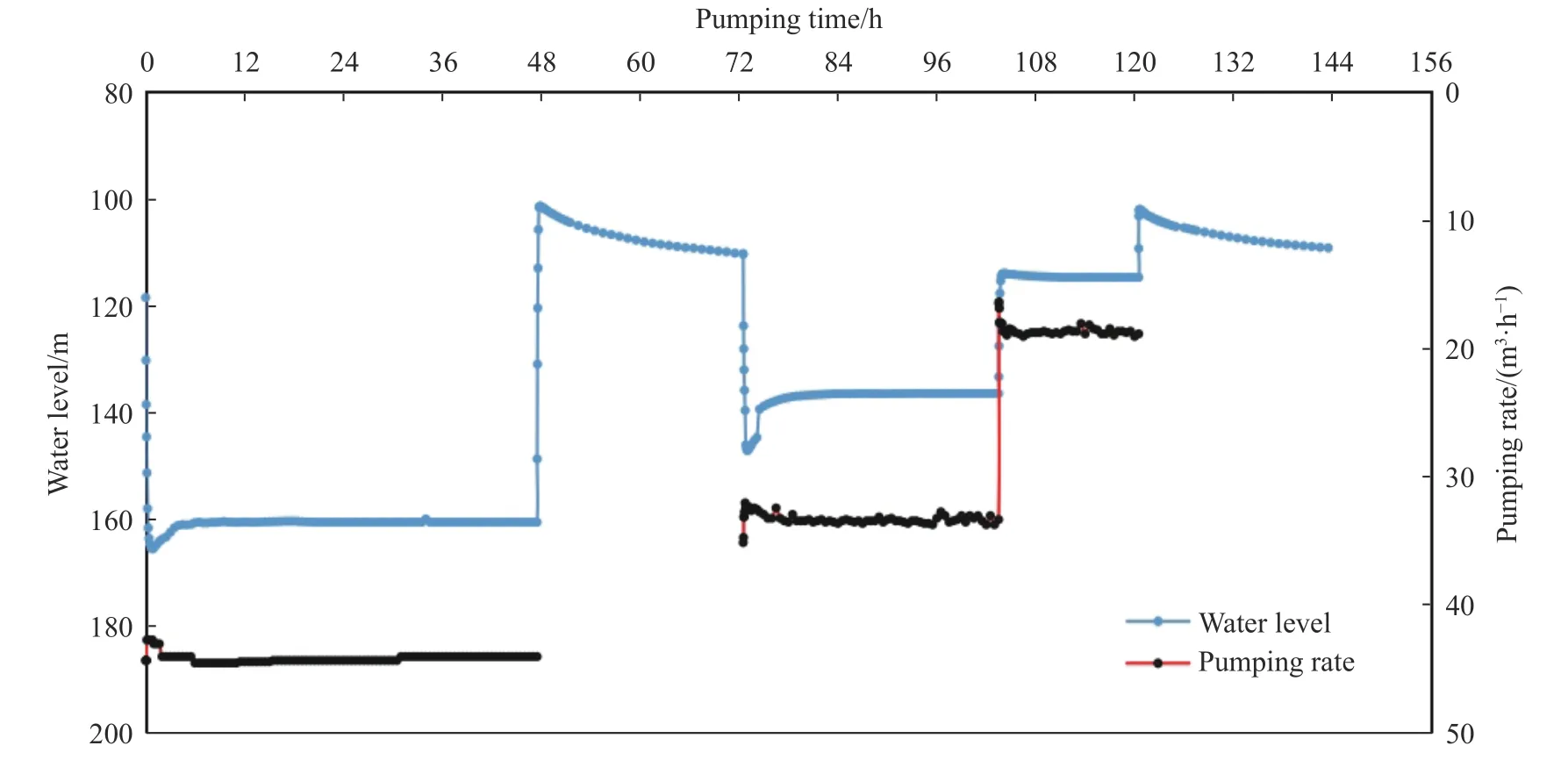

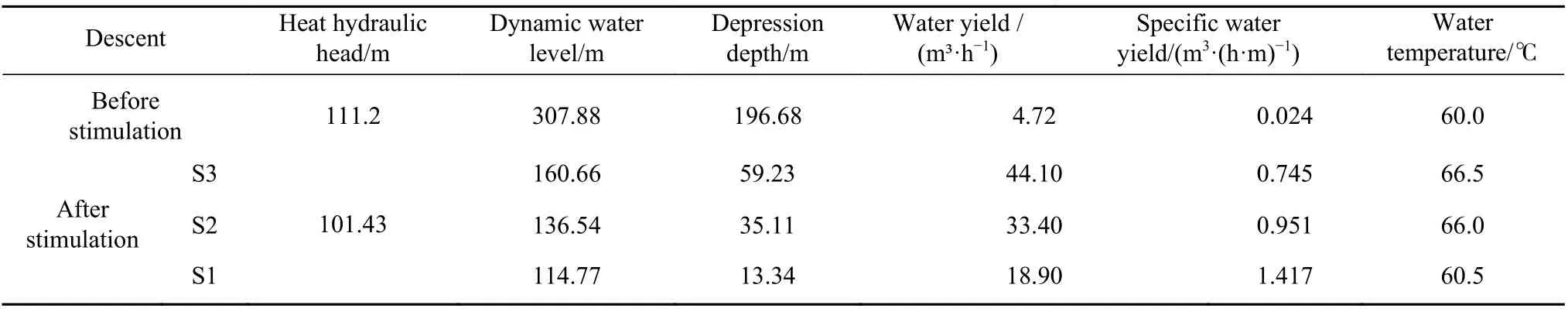

本次针对目标热储层压裂改造前后进行了两次产能测试,用以对比储层改造效果(如图6).

图6 热储改造后产能测试曲线Fig.6 Productivity test after reservoir stimulation

射孔打开目标层段后(水力喷射酸化压裂增产施工前),目标层段的试产能测试结果显示,热水头为111.2 m,最大动水位埋深达到307.88 m,水位降深为196.68 m,涌水量仅为4.72 m³·h-1,单位涌水量0.024 m³·(h·m)-1,井口水温为60.0 ℃. 可以看出,射孔后,尽管打开了目标层段,但由于井筒周边裂隙闭合,裂隙网络连通性差,热储对井筒的补给区域较小,单井产能低. 试抽水试验出现水位埋深大幅度下降和掉泵现象,无法完成正常三个落程的产能测试.

水力喷射酸化压裂施工后,产能测试分三个落程,持续时间分别为48、31和17 h. 产能测试获得热水头为101.43 m,最大动水位埋深为160.66 m,水位降深为59.23 m,涌水量为44.10 m³·h-1,单位涌水量为0.745 m³·(h·m)-1,井口水温为66.5 ℃.

从表3可以看出,水力喷射酸化压裂增产效果明显,涌水量由4.72 m³·h-1增加到44.10 m³·h-1,目标层段涌水量增加8.3倍;单位涌水量由0.024 m3·(h·m)-1增 加 到0.745 m3·(h·m)-1,单位涌水量增加30倍,储层渗透系数由4.4×10-3m·d-1提高到了146.3×10-3m·d-1,井口水温由60.0 ℃增加到66.5 ℃,增加了6.5 ℃,当然,这里流体温度的升高并非完全归结于打开了深部温度更高的新的热储空间,很大一部分因素是热储改造前抽水流量过小,流体温度在由储层向井口的流动过程中散失严重所导致.

表3 热储改造前后产能测试结果对比表Table 3 Comparison of the pumping test before and after reservoir stimulation

5 结论

(1)雄安新区碳酸盐岩热储厚度大,深部碳酸盐岩尽管连通性和储水性差但仍然具有较好的裂隙网络发育特征,具备通过热储层改造扩大地热资源利用空间的潜能. 针对深部碳酸盐岩热储层渗透性能低、水热循环差,热能难以可采的特点,选择雄安新区厚度在2000 m以上的碳酸盐岩热储目标层段实施了热储改造工艺,提出了水力喷射酸化压裂技术,兼备了水力喷射技术的定点起裂、有效封隔、可多级多簇喷射射孔以及酸化压裂的特点,具备造长缝、长稳产的优势,对于碳酸盐岩热储的增产具有很好的针对性.

(2)本次热储改造试验针对碳酸盐岩地热井依次进行了综合测井、成像测井、套管固井、射孔、试水试验、小压测试、水力喷射酸化压裂、试水试验(压裂后)等施工过程,既实现了对目标层段的热储层的强化增产,也为储层性能评价提供了基本地质参数,可以为同类地区的深部热储强化增产工作提供借鉴.

(3)以雄安新区D22井为例,在测井解释的基础上对深度为3024~3174 m层段实施了水力喷射酸化压裂综合改造工艺,对比压裂前后地热井产能,增产效果明显,涌水量由4.72 m3·h-1增加到44.10 m3·h-1,目标层段涌水量提高了8.3倍;单位涌水量由0.024 m3·(h·m)-1增加到0.745 m3·(h·m)-1,单位涌水量提高了30倍;井口水温由60.0 ℃增加到66.5 ℃,增加了6.5 ℃. 结果表明,热储改造后,深部热储连通性得到了提升,目标储层渗透系数由4.4×10-3m·d-1提高到了146.3×10-3m·d-1.