车用燃料电池系统介质循环模块研究

2022-09-29王克勇孙贵政侯中军

王克勇,孙贵政,侯中军

(上海捷氢科技股份有限公司,上海 201804)

国家“双碳”(碳达峰、碳中和)政策的逐步实行,给汽车行业带来了深刻的变革,其中一个重大的影响是减少温室气体CO2的排放,这使得汽车动力系统电动化成为必然趋势。汽车动力系统的电动化总的来说有两条技术路线,即使用高能量密度锂离子电池和使用质子交换膜燃料电池,二者都可达到整车零排放的要求。燃料电池是一种通过氢气和氧气发生电化学反应的能量转化装置,具有燃料加注快和功率密度高等优点,在重卡或远程公交上有着较好的应用前景。为加快我国燃料电池车的商业化推广,中国汽车工程学会于2020年发布了《节能与新能源汽车路线图2.0》,提出我国未来10年要继续大力发展燃料电池车,预计发展规模达到百万辆[1]。

车用燃料电池系统主要包括燃料电池堆、空气系统、氢气系统和冷却系统等几部分组成,目前大部分车用燃料电池输入输出接口管路、外部管路和水汽分离器等多个零件在实际运行中容易析出各种离子,导致燃料电池使用寿命降低,同时各零件之间相互独立,导致零部件总成本相对较高,零部件间易发生密封问题。

针对上述问题,本文从低离子析出率、低吸水率、长期耐水/乙二醇老化性能和受力老化等方面进行了树脂材料的深入研究,选择了适合燃料电池系统耐久应用的树脂材料,并基于该树脂开发了车用燃料电池系统介质循环模块,实现车用燃料电池输入输出接口、外部管路和水汽分离器等多个零件集成。该零部件已成功应用于捷氢科技第四代车用燃料电池系统,保证了燃料电池耐久性,同时降低相关零件总成本约60%。

1 介质循环模块材料研究

1.1 材料离子析出研究

燃料电池在工作中,其催化剂可能受到杂质离子(如Cl-、S2-、SO42-)的攻击,导致燃料电池系统的催化剂氧化和碳材料降解等现象[2],更严重的有可能导致反极现象[3],造成燃料电池系统的不可逆损伤。氢气经过阳极Pt/C 催化剂分离成氢质子,氢质子向阴极的迁移受到两种作用机理主导,一是扩散机理,二是与磺酸根结合,进行跳跃式迁移[4]。质子交换膜全氟结构提供了必要的耐化学腐蚀性及优异的电化学稳定性,而磺酸根起到了氢质子搬运的作用,如果氟磺酸膜中的磺酸根受阳离子(如Al3+、Ca2+、Mg2+、Fe2+、Cr3+、Na+)污染,会直接导致膜电导率大幅度下降,导致燃料电池堆的性能受到极大的影响[5]。

因此,为确保燃料电池堆的耐久性,介质循环模块材料的选择必须遵循低离子析出率。针对此需要,选择了PPS 40%GF、PPS 30%GF、PA66 GF30、PA6 GF30 和PA6 等5 种材料,在95 ℃去离子水中进行了1 000 h 的加速离子析出对比浸泡测试,并测量浸泡后去离子水在23 ℃时的电导率。PPS 40%GF、PPS 30%GF、PA66 GF30、PA6 GF30 和PA6 的去离子水电导率分别为9、31、150、182 和101 μS/cm。可以看出PPS 40%GF 离子析出速率最低,仅为常用材料PA66 GF30 的6%,其在离子析出速率方面适宜用作介质循环模块的材料。

1.2 材料耐水/乙二醇研究

燃料电池系统需要同时传输空气、氢气和冷却液三种媒介,所以介质循环模块大部分时间工作在60~90 ℃温度范围内,其中空气和氢气中含有一定量的水蒸气或液态水,冷却液中含有一定比例的去离子水和乙二醇,对介质循环模块材料的耐水解性能也提出了非常大的挑战,必须保证材料具有低吸水率和长期耐水/乙二醇老化性能。针对此需要,选择PPS 40%GF 和PA66 30%GF 两种材料,在135 ℃水/乙二醇(1∶1)中进行了加速老化实验,其拉伸性能变化对比如图1 所示。从图1 中可以看出,PPS 40%GF 与PA66 30%GF 相比,PPS 40%GF 具有良好的在水/乙二醇(1∶1)中的抗老化性能,经加速实验后拉伸性能降低小于5%,而PA66 30%GF 经加速实验后拉伸性能降低大于85%,因此PPS 40%GF 在低吸水率和长期耐水/乙二醇老化性能方面适宜用作介质循环模块材料。

图1 PPS 40%GF和PA66 30%GF在水/乙二醇(1∶1)中的老化实验

1.3 材料受力老化研究

介质循环模块除了需要保证良好的低离子析出率、低吸水率和长期耐水/乙二醇老化性能外,还需要保证长期受力老化性能。本文选取PPS 40%GF 材料三种结构的受力老化测试样件:平的样件,带焊接线的样件,带凹口的样件。分别对上述样件进行了135 ℃水/乙二醇(1∶1)3 000 h 的加速老化实验,然后在23 ℃的环境下进行了各种组合的疲劳曲线测试[6],测试结果如图2 所示。从图2 中可以看出,在最苛刻的条件下(测试样件带熔接线,并且熔接线处带缺口造成应力集中),其材料的疲劳强度超过50 MPa。

图2 PPS 40%GF老化测试样件疲劳性能

2 介质循环模块结构设计研究

2.1 介质循环模块集成空间布置研究

车用燃料电池系统一般由燃料电池堆、空气子系统、氢气子系统和冷却系统等几部分组成。空气子系统的运行原理是空气经过空滤、空压机、进气节气门和中冷器后进入电堆,在电堆内部发生化学反应后,流出电堆经背压阀排出。氢气子系统的运行原理是氢气从高压氢瓶经过减压阀、氢喷射器后进入电堆,在电堆内部发生化学反应后,反应后剩余的氢气经过水汽分离器(以下简称分水器)后,一大部分经过循环泵加压后重新进入电堆反应,另一小部分从排氢阀直接排出。冷却子系统的运行原理是冷却液经水泵、去离子器、电堆、散热风扇不断循环流动,把反应产生的热量带走,保持电堆工作在合适的温度范围内,同时有一部分流过中冷器对进入电堆的空气进行冷却,目的是保证进入燃料电池内部的空气温度控制在合理的范围内。为达到上述功能,燃料电池堆需要通过气体/液体输入输出接口、外部流道和分水器等多个零件与系统零部件相连,具体零部件如图3 所示。

图3 燃料电池堆主要接口零部件

介质循环模块的主要功能是将空气进出口接头、氢气进出口接头、冷却液进出口接头、分水器和燃料电池堆端板等零部件集成在一起,同时安装固定系统的主要零部件,包括供氢组件、安全阀、氢入压力传感器、排氢阀、组合阀、背压阀、空入压力传感器、空入温度传感器、水入压力传感器和水出温度传感器。该方案可以实现系统零部件的高度集成,减少系统的体积和质量,降低零部件总体成本,同时减少密封面,提升系统的可靠性,其示意图如图4 所示。

图4 介质循环模块示意图

2.2 介质循环模块内部流道流阻分析

对介质循环模块来说,流道是介质循环的路径,流道的流阻不能超过系统给出的限值,而且流道入口和出口的形状和尺寸都必须与相应的零件对配,因此先设计流道的形状和接口尺寸。流道设计的步骤如下:

(1)确定流道入口和出口对配的零件接口尺寸,得出流道的出入口尺寸。

(2)根据系统总布置要求,确定流道出入口的位置和方向。

(3)根据流阻最小原则,设计流道的内部形状,在空间限值范围内流道直径尽量大,弯曲流道内壁尽量平滑过渡,避免流道直径突变。

(4)流道设计完成后,使用软件进行流阻仿真,确认流阻满足要求。

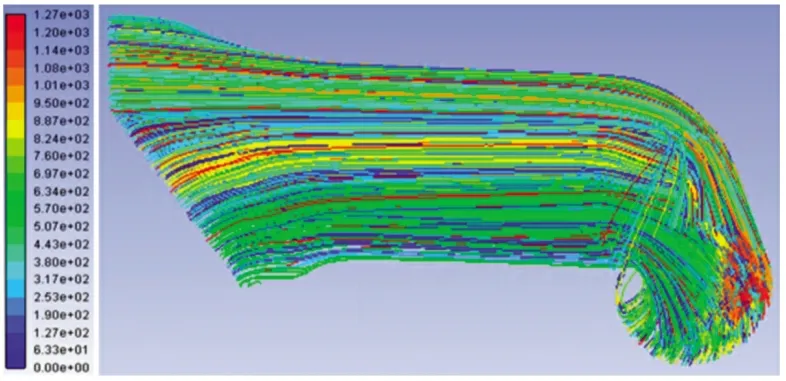

以冷却液出口流道的设计为例,首次设计的流道流阻仿真结果如图5 所示。使用软件进行流阻仿真得出的流阻是56 kPa,超过系统要求的15 kPa,因此对流道进行了设计优化,内部进行了圆滑处理,使冷却液流动更顺畅,减少涡流,如图6所示,再次仿真后的流阻减少到12.5 kPa,符合系统要求。

图5 首次设计的流道流阻仿真结果

图6 优化后的流道流阻仿真结果

2.3 介质循环模块受力仿真分析

2.3.1 外部受力仿真

考虑到介质循环模块上安装了多个零件,零件总重超过10 kg,强度需满足X方向最大加速度25 g、Y方向最大加速度15 g 和Z方向最大加速度7 g 的冲击要求,使用仿真软件进行仿真后的结果如图7 所示,零件承受的最大内应力为3.3 MPa,远小于PPS 40%GF 材料最大断裂拉伸强度50 MPa,因此模块的结构设计是安全的。

图7 模块外部受力仿真结果

2.3.2 内部受力仿真

考虑到模块内部流道承受氢气最大压力达0.3 MPa,从氢气安全的角度,需要对流道的受力情况进行仿真,校核流道的结构设计是否安全。使用仿真软件对氢气流道进行了受力仿真,仿真结果如图8 所示,得出零件内部最大应力为33 MPa,小于PPS 40%GF 材料的断裂拉伸强度50 MPa,因此模块在受到内部压力时结构强度也是安全的。

图8 模块内部受力仿真结果

3 介质循环模块实验验证

3.1 隔离实验

此样品的测试项目分为基本性能实验、机械类实验、环境类实验三部分。基本性能实验包括尺寸测试、绝缘测试、高低温气密性测试等,机械实验包括振动冲击实验、压力交变实验等,环境类实验包括温度冲击、盐雾实验等。

以振动冲击实验为例,模块按照系统实际安装姿态固定在工装上,并且模块上固定了系统上真实的零件,如组合阀、背压阀、供氢组件、传感器等,如图9 所示。在振动实验结束后使用氦气介质复测了模块的高低温气密性,对模块内部充入0.3 MPa 的氦气,测得泄漏量为6.8 mL/h,符合设计要求。

图9 介质循环模块隔离实验

3.2 系统实验

此介质循环模块搭载在捷氢科技第四代燃料电池系统上,如图10 所示。该系统进行了高温低温环境、IP67、振动、冲击和耐久实验,运行稳定,无任何故障,证明此模块设计的有效性。

图10 搭载介质循环模块的燃料电池系统

4 结语

本文从低离子析出率、低吸水率、长期耐水/乙二醇老化性能和受力老化等方面进行了树脂材料的深入研究,选择了适合燃料电池系统耐久应用的树脂材料,并基于该树脂开发了车用燃料电池系统介质循环模块,实现车用燃料电池输入输出接口、外部管路和水汽分离器等多个零件集成。该零部件已成功应用于捷氢科技第四代车用燃料电池系统,保证了燃料电池耐久性,同时降低相关零件总成本约60%。自2021 年5月交付以来,该介质循环模块在系统上运行了超过3 000 h,各项性能良好,支持了系统各项实验顺利进行,证明了该方案的有效性。