螺杆泵井杆柱扶正优化技术研究

2022-09-29马井义大庆油田有限责任公司第四采油厂

马井义(大庆油田有限责任公司第四采油厂)

螺杆泵井采油技术因举升效率高、投资少、占地面积小等特点,在大庆油田广泛应用。与常规抽油机井采油举升方式不同,螺杆泵井井下杆柱不是上下往复运动,而是旋转运动,因井眼的不规则性,导致杆柱在井筒中不是垂直的;受离心力的影响,杆柱发生弯曲与油管接触,长时间磨损导致杆断或者管漏,需要作业检泵,严重影响了油井生产,造成了大量的能源和经济浪费[1]。

国外油田螺杆泵井由于含水率较低,杆管偏磨不严重,杆柱无需扶正器保护。国内油田含水率高,杆管偏磨严重,在全井抽油杆上均匀布置密集的扶正器,用以降低杆管偏磨。往往在严重磨损位置没有适当增加扶正器,而在不磨损位置存在大量扶正器,增大了液体在井筒中的流动阻力,无法有效解决偏磨问题[2-3]。因此,需要进行螺杆泵井杆柱受力理论分析,结合井斜、运行参数、流体特征等影响因素,准确判断偏磨位置,针对性地进行扶正器布置,可达到减少偏磨、节能降耗的目的。

1 抽油杆柱工作过程中受力分析

根据螺杆泵井杆柱的受力状态,从轴向载荷和径向载荷进行分析。

1.1 轴向载荷

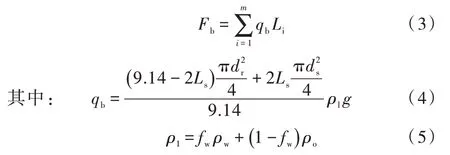

抽油杆柱的轴向载荷以杆柱的重力、杆柱在井液的浮力、泵进出口压差产生的轴向向下载荷为主[4],螺杆泵井杆柱轴向载荷随深度变化趋势见图1。

图1 螺杆泵井杆柱轴向载荷随深度变化趋势Fig.1 Trend diagram of axial load of screw pump rodcolumn with depth

1.1.1 抽油杆柱的重力

抽油杆柱的重力是一个均匀增长的分布载荷,其大小为各个单元的重力之和,抽油杆质量载荷满足抽油杆单位质量和垂直长度的函数关系[5],计算公式为:

式中:Fr为抽油杆柱所受重力,N;qr为每米抽油杆质量,kg/m;Li为每根抽油杆柱长度(取9.14),m;dr为每根抽油杆柱中部光杆直径,m;ds为每根抽油杆柱两端接箍最大直径,m;ρr为每根抽油杆柱密度(取7 850),kg/m3;g为重力加速度(取9.8),m/s2;Ls为每根抽油杆柱一端的接箍长度,m。

1.1.2 抽油杆柱在井液中的浮力

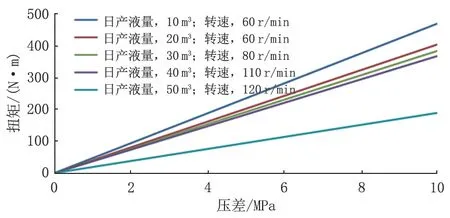

抽油杆柱在油管内受的油液浮力是各抽油杆所受浮力的代数和,与重力一样浮力也可作为深度的单值函数,计算公式为:

式中:Fb为抽油杆柱所受浮力,N;qb为每米抽油杆柱排开井液的平均质量,kg/m;ρl为井液油水混合密度,kg/m3;ρw为井液中水相密度,kg/m3;ρo为井液中油相密度,kg/m3;fw为井液中含水饱和度(小于1),无量纲。

1.1.3 泵进出口压差产生的轴向向下载荷

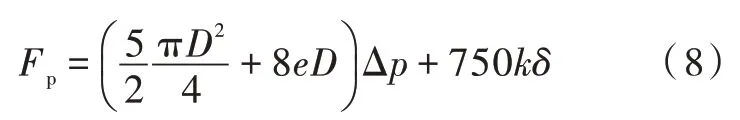

泵的排出口与吸入口两端压力差引起的轴向载荷主要受压差影响。对于不同的定子和转子形式,泵头比不同时转子在定子中的面积比发生变化,产生的轴向向下载荷的关系式[6]如下:

泵头比为1∶2时,压差产生的轴向向下载荷表达式为:

泵头比为2∶3时,压差产生的轴向向下载荷表达式为:

泵头比为3∶4时,压差产生的轴向向下载荷表达式为:

式中:Fp为抽油杆柱受泵进出口压差影响产生的轴向向下载荷,N;D为泵转子截面圆直径,m;e为泵转子偏心距,m;Δp为泵进出口压差,MPa;k为螺杆泵定子导程,mm;δ为螺杆衬套副的过盈值,在间隙情况下取零。

1.2 径向载荷

螺杆泵井生产时,井筒内的抽油杆柱将地面驱动力传递至井底,带动螺杆泵转子运转。杆柱在自转和公转过程中承受扭矩,使抽油杆产生了弹性变形[7-8]。

1.2.1 泵举升井液所需扭矩

由于螺杆泵井生产时油管和油套空间的液面存在高度差,举升液体所需的扭矩将机械能转化为液体势能,是径向扭矩的主要部分,计算公式[9]为:

式中:Mp为举升井液所需扭矩,N·m;n为抽油杆柱转速,r/min;N为泵输出功率,kW。

泵输出功率为:

式中:Q为日产液量,m3。

将式(10)代入式(9)可得到螺杆泵举升液体所需扭矩为:

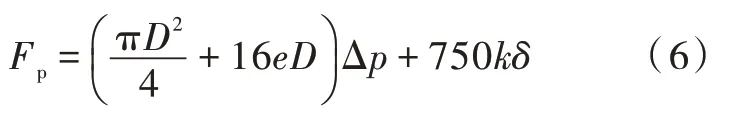

由式(11)可以得出,螺杆泵举升液体所需扭矩和理论排量、泵进出口压差成正比,与转速成反比。举升液体扭矩与泵进出口压差、转速关系见图2。

图2 举升液体扭矩与泵进出口压差、转速关系Fig.2 The relationship between lifting liquid torque and the pressure difference between the inlet and outlet and speed relation

1.2.2 定、转子间摩擦扭矩

螺杆泵在工作过程中,其定子和转子间的摩擦扭矩大小取决于过盈配合、转子涂层类型、定子弹性体类型、流体润滑性能和泵长。由于定子和转子间的摩擦扭矩降低了螺杆泵井的机械效率,应避免使用过盈配合过大的转子、定子对。根据螺杆泵结构,可以得到定、转子间摩擦扭矩[10]理论计算公式为:

式中:Mf为定、转子间摩擦扭矩,N·m;k0为定子橡胶刚度,N·m/mm2;δ0为定、转子间初始过盈量,mm;δ为衬套橡胶在井下因热溶胀而增加的过盈量,mm;f为定、转子间的摩擦系数;R为转子断面半径,mm。

2 影响因素分析

2.1 不同井眼轨迹对偏磨位置的影响

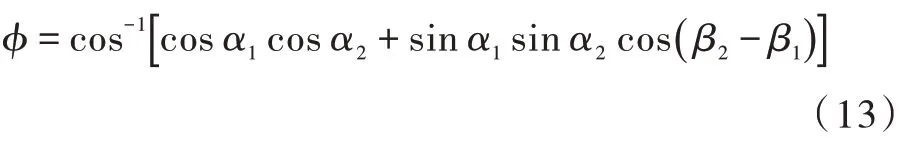

由于钻井轨迹无法与水平面绝对垂直,所引起的偏磨是油田生产中不可避免的情况。井筒中两测点间的全角变化率公式为:

式中:ϕ为全角变化率,(°);α1为测点1处的井斜角,(°);α2为测点2处的井斜角,(°);β1为测 点1处 的 方 位 角,(°);β2为 测 点2处 的 方 位角,(°)。

考虑接箍后抽油杆在油管内的最小安全碰撞余量缩小至30 mm,常用的油管曲率为25 m。当油管受轨迹影响发生弯曲变形时,其最大绕度即油管外壁与套管内壁发生接触。抽油杆在内部的形变余量公式为:

其中:

假设方位角为0°,式(15)变为:

假设25 m内第一个点为垂直井段,式(16)简化为:

式中:Dt为油管直径,m;Dr为抽油杆直径,m;Lmin为全角变化率计算表中最小跨度,25 m。

井斜角大于1.51°或全角变化率在0.688°以上的区域,每根抽油杆应进行三扶正器保护,在只考虑井斜对偏磨影响的条件下,其余范围无需布置扶正器。因为抽油杆在环空内做圆周运动,微小斜度即可造成杆柱在旋转过程中与油管发生碰撞。

2.2 不同运行参数对偏磨位置的影响

2.2.1 沉没度

沉没度变大减小了油管和油套环空之间的压力差。沉没度越高,地层能量越大,井底流压越高;相反沉没度越低,流压也就越低。沉没度的变化会导致泵进出口压差变化,进而影响泵进出口压差产生的轴向向下载荷。不同沉没度泵进出口压差产生的轴向向下载荷见表1。压差减小会导致向下的载荷减小,杆柱轴向向下拉伸的优势载荷减少,杆管在生产运行中更容易产生偏磨。控制合理的沉没度即合理的生产压差可以减少杆管偏磨。

表1 不同沉没度泵进出口压差产生的轴向向下载荷Tab.1 Axial downward load generated by the pressure difference between the inlet and outlet with different subsidence degrees

根据螺杆泵特性曲线,随着泵进出口压差的增大,扭矩增大,泵效降低,系统效率先上升后下降。压差适中区域泵效和系统效率都较高,既保证产量又确保节能效果。利用螺杆泵井配电箱的电参显示功能,统计了126口井电参数据,结果表明螺杆泵井具有举升高度过低或过高时能耗高,举升高度适中时能耗低的特征。与举升高度相匹配的合理沉没度为150~400 m。

2.2.2 转速

转速过大会对抽油杆的振动产生有利的激励条件,特别是对于大中排量的螺杆泵,其偏心距较大,高转速产生的离心力也越大,偏心情况更加严重。斜井的井筒倾斜导致离心力增大,转速越大,偏磨越严重。设转子的质量为m、偏心距为e,则产生的离心力为:

式中:F为离心力,N;ω为角速度,rad/s;n为抽油杆柱转速,r/min。

它在水平方向和垂直方向的离心力分别为Fωcosα和Fωsinα,均为随圆周运动而变化的简谐力,可引起整个泵系统的振动。在较高转速下,杆柱振动也是造成杆管磨损的因素之一。

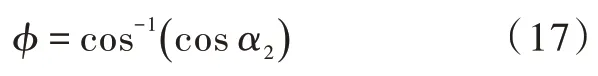

螺杆泵的能量损失主要为容积损失和机械损失,选择合理的转速可以取得螺杆泵容积效率和机械效率的最佳切合点,这不仅减缓杆管偏磨而且保证泵效达到较高水平。结合螺杆泵扭矩工况分析数据,当转速为80~120 r/min时,井下泵效保持50%~80%;因此,转速在80~120 r/min较为合理。根据不同泵型不同转速下的排量进行计算,可以参考转速与排量参考图版见图3。通过降低转速减少杆管偏磨。

图3 转速与排量选择参考图版Fig.3 Reference board for speed and displacement selection

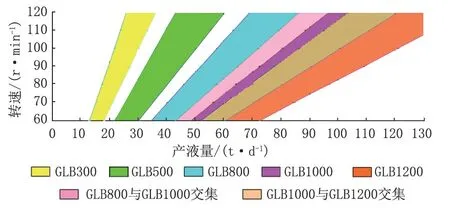

对于长、径比较大的杆柱,在做圆周运动的过程中会产生多阶波动变形。转速增加导致抽油杆产生阶越波动见图4,转速的提高会导致杆柱由1阶波动转变为2阶或更高阶波动,这种波动会伴随振动在杆柱纵向上传递。为了避免波动和振动的耦合,要避免振动的临界转速,且转速不应过高。杆径越粗对这种波动形变的约束效果越强,但由于井深导致长度过长,粗大的杆径对于偏磨的防治不如降低转速效果明显。

图4 转速增加导致抽油杆产生阶越波动Fig.4 The increase of the rotational speed causes the step fluctuation of the sucker rod

2.2.3 不同井液黏度

聚驱螺杆泵井中黏度主要取决于运行转速、浓度和分子量。当运行转速较低时,油管内液体近似于层流状态,其摩擦阻力系数λ=C64Re-1;当运行转速较高时,流体处于紊流状态,其摩擦阻力系数λ=C64Re-0.125。螺杆泵转速越高,液体的流动所受摩阻越大。随着聚合物浓度和分子量的增大,黏度逐渐增大。

举升液体的黏度增加会导致螺杆泵定子与转子的摩擦、杆与液体的摩擦、液体的流动阻力均增大。

3 建立扶正器布置模板及应用

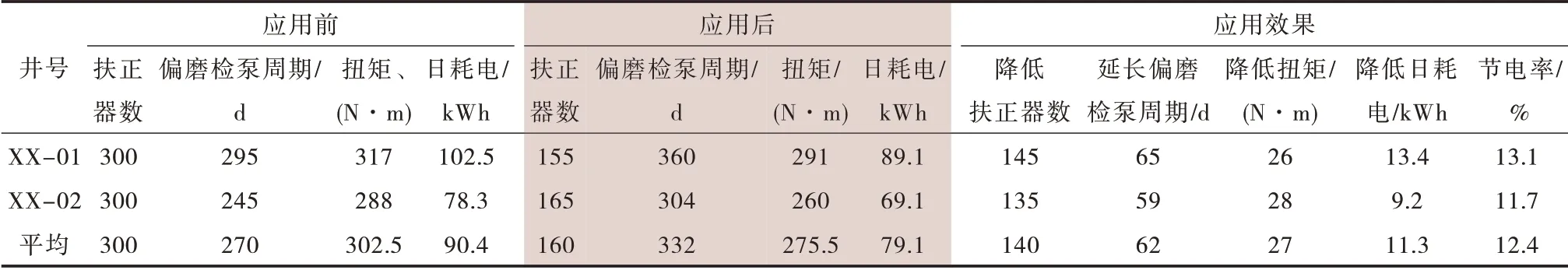

以抽油杆和油管间的距离为判据,依据生产时的载荷和扭矩来计算抽油杆的型变。综合考虑井眼轨迹产生的影响,先计算泵深处的抽油杆形变量,形变量超过判据50%即认定为偏磨位置。加装扶正器后杆柱即被约束,认为抽油杆减短相应的距离,继续以判据、依据和考虑因素为条件,向井口迭代,对螺杆泵井扶正器的布置情况进行预测。应用VB语言,建立扶正器布置模板,输入单井基础数据,可以得到从泵深处到井口的扶正器布置。累计应用2口井,单井扶正器由300个下降到160个,偏磨检泵周期由270 d延长至322 d,扭矩由302.5 N·m下降至275.5 N·m,日耗电由90.4 kWh下降至79.1 kWh,节电率达12.5%。扶正器优化效果见表2。

表2 扶正器优化效果Tab.2 Centralizer optimization effect

4 结论

1)井斜角大于1.51°或全角变化率在0.688°以上的区域,每根抽油杆应进行三扶正器保护,在只考虑井斜对偏磨影响的条件下,其余范围无需布置扶正器。

2)沉没度上升会导致进出口压差产生的轴向向下载荷减少,杆管在生产运行中更容易产生偏磨。

3)液体黏度越大,杆柱下冲程阻力越大,偏磨越严重。

4)扶正器布置模板用于2口井,起到了合理布置偏磨位置、延长偏磨检泵周期、较好的节电效果。