大庆油田电缆直控实时监测注水技术研究与应用*

2022-09-29佟音宋兴良金振东张伟超徐文林刘军利

佟音 宋兴良 金振东 张伟超 徐文林 刘军利

(1.大庆油田有限责任公司采油工程研究院;2.黑龙江省油气藏增产增注重点实验室)

大庆油田开发进入特高含水后期阶段,储层中剩余油分散,油与水动态关系复杂且不稳定,难以长期保持注水合格率。在精准注水精准开发的需求下,分层注水井数逐年增长,分注层段愈加精细。目前高效测调分层注水技术是油田注水开发的主体技术,该技术较上一代钢丝测调分注技术在测调效率方面有了一定程度的提高,但1口7层段分注井的测调时间仍需要4 d左右,测调效率仍需要提高。受测调效率不高和测试队伍不充足的影响,在当前分层注水技术背景下,测调周期一般为4个月,测试间隔时间长,无法保证各分注井的注水合格率,必然会影响油田注水开发效果。同时四个月测试一次井下的参数,测取的数据无法准确反应储层的动态变化,不能满足精准开发对数据的需求。常规分层注水技术(包括高效测调注水技术)之所以测调时间长,主要有三个原因:一是需要向井筒内下入测试仪器,调整仪器位置和提/捞过程耗费时间;二是测调完当前层,其它层段的注入量又有变化的可能,需要反复测试;三是需要测试人员和车辆都到现场[1-3]。为此,攻关形成了电缆直控实时监测注水技术,不需要下入测试仪器,操控软件实时监测各层段井下参数,并实现在办公室用户端对分层注水井的远程无线控制[4-6]。

1 工艺设计

1.1 总体思路

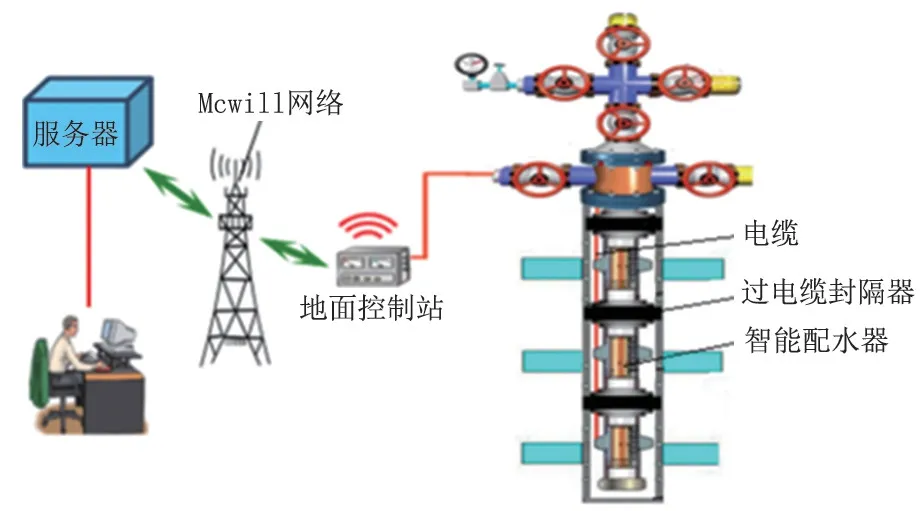

电缆直控实时监测注水技术工艺示意图见图1。其中电缆、过电缆封隔器、智能配水器是井下管柱的核心组成部分,服务器、Mcwill网络、中转站是地面无线远程控制的核心组成部分。技术人员在办公室用户端发送操控指令,通过Mcwill网络将指令发送至地面控制站,再以电缆作为向井下供电和通信的媒介将指令发送至井下目标层段的智能配水器,智能配水器接受到指令后可进行井下注入压力、地层压力、温度、流量、流量控制阀开度大小以及设备自身参数的采集,并通过电缆、地面控制站、Mcwill网络将上述数据反馈给用户端。根据需求,设定参数采集周期和临界值预警监测,实现不到现场、不下入仪器,实时监测井下参数动态变化,远程、快速完成测调。

图1 电缆直控实时监测注水技术工艺示意图Fig.1 Process diagram of water injection technology for cable direct control real-time monitoring

1.2 智能配水器机械结构设计

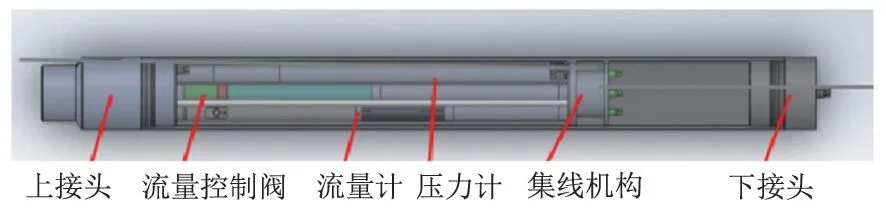

智能配水器是电缆直控实时监测注水技术的核心单元,能够实现监测注入压力、地层压力、注入量,通过流量控制阀调节注入量,主要组成有以下几个部分:流量计、压力计、流量控制阀、上接头、集线机构、下接头,智能配水器结构见图2。其中,流量控制阀、流量计、压力计均采用螺纹连接的方式分别安装于上接头上,使用稳定支撑杆和集线机构对其进行固定,以达到稳定流量控制阀、流量计、压力计机械结构的效果。针对于数据传输和供电功能,采用单芯电缆传输,设计配水器两端电缆结构,并使用固定密封组件对其进行固定。

图2 智能配水器结构示意图Fig.2 Structural diagram of intelligent water distributor

流量控制阀是智能配水器调节注入量的执行机构,其工作原理为电动机通过传动轴使丝杠运动,丝杠的运动导致动阀芯与静阀芯的相对位置改变,实现过流面积的改变。通过在联轴器上设计磁钢,实现流量控制阀开度的测量,进而实现准确控制。智能配水器主体为U型通道结构,在完成连通工艺孔的加工后,进行工艺孔的封堵,保留U型通道流体从滤网进入流量计,流经主体的U型通道,受流量控制阀的阀芯控制进入地层,通过阀芯的轴向移动,实现单层流量控制[7-9]。

1.3 测控电路设计

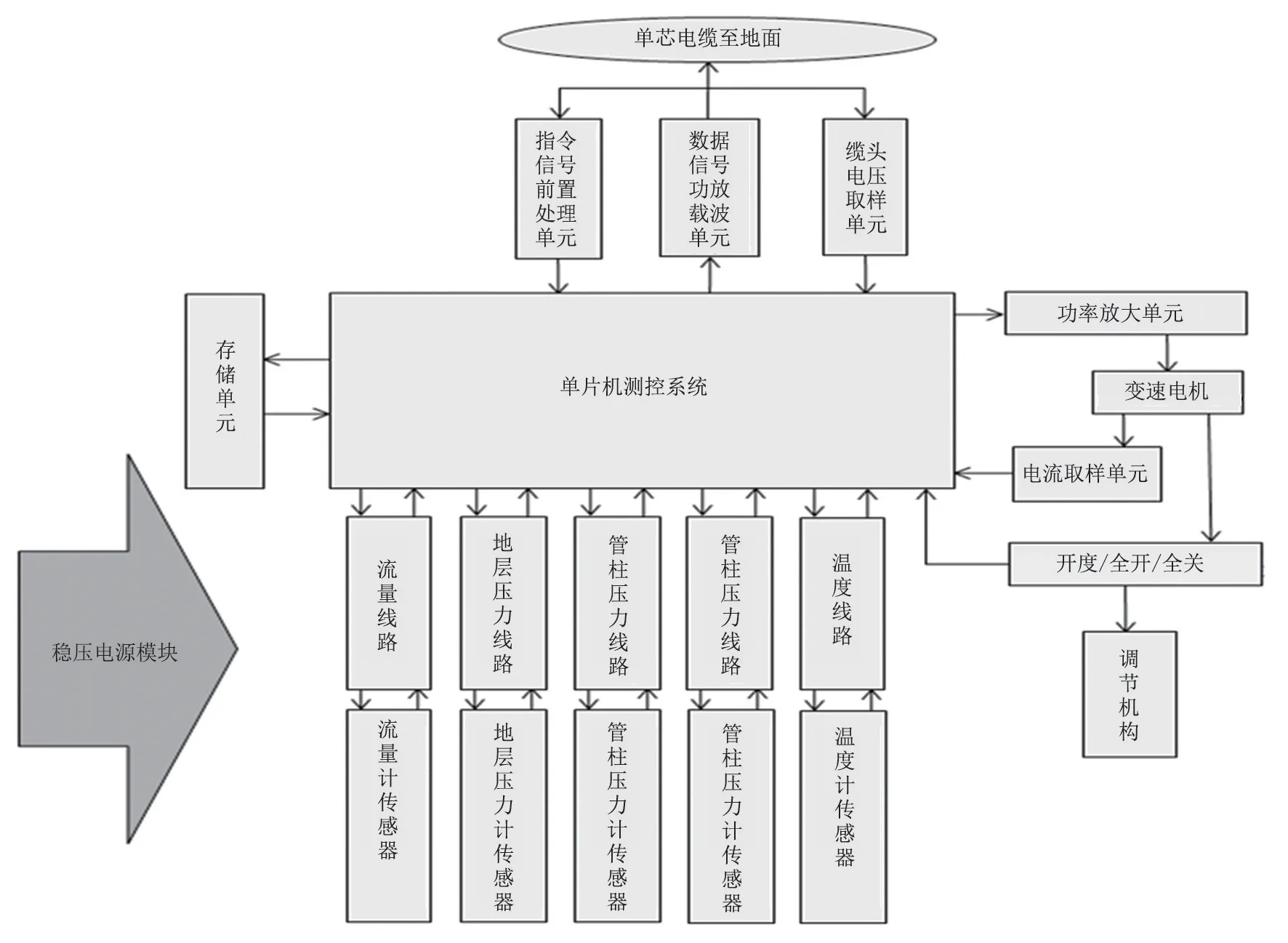

智能配水器测控电路组成示意图见图3。其中,单片机测控系统是整个测控电路的核心;指令信号前置处理单元用于来自地面传送来的指令或数据信号的拾波、滤波、放大、整形、处理;数据信号功放载波单元用于井下数据信号的功率放大后,载波于供电传输给地面;缆头电压取样单元输入电压按比例分压后,传输给单片机控制系统发送给地面;功率放大驱动单元用于控制驱动变速直流电动机;流量线路单元、地层压力线路单元、管柱压力线路单元、温度线路单元分别将流量传感器、地层压力传感器、管柱压力传感器、温度传感器测量的信号处理后传输给单片机控制系统并发送给地面;稳压电源模块将来自单芯电缆的供电,降压、稳压并输出+12 VDC、-12 VDC、+3.3 VDC、+48 VDC,供井下各用电单元。

图3 智能配水器测控电路组成示意图Fig.3 Schematic diagram of circuit relationship of intelligent water distributor

1.4 远程控制系统设计

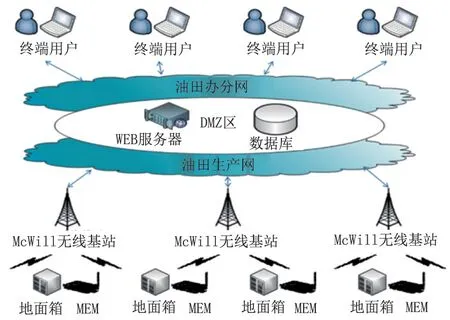

为及时获取井下智能配水器采集到的分层压力、流量数据,以及实现对井下智能配水器分层流量的实时调整,研发了地面无线远程控制系统。在井口附近安装地面控制柜并在其中安装地面控制箱,用于对井下智能配水器进行数据获取及流量控制;在地面控制箱上安装无线传输模块,用于将数据传输到油田生产无线网。油田生产无线网是油田生产网的无线扩展部分,与油田生产网为同一网段,但与油田办公网互相隔离不能直接通信,而用于查看井下数据及进行测调的计算机位于油田办公网,因此,将无线远程控制系统的服务器部署于油田生产网及油田办公网之间的隔离区(DMZ),办公室的控制电脑通过油田办公网连接到隔离区的服务器,进而连接到油田生产网中的地面控制箱,从而实现对井下智能配水器分层流量的实时调整。地面无线远程控制系统网络结构见图4。

图4 地面无线远程控制系统网络结构Fig.4 Network structure diagram of ground wireless remote control system

整个系统采用模块化设计,各个分析模块相互独立,系统主要由以下功能模块组成:数据远程传输模块、流量远程调控模块、数据多样化图表展示模块、异常信息报警模块、与现有生产系统数据接口模块、实时数据存储模块以及权限控制模块。系统除手动控制外,还实现了对井下分层流量的自动测调、自动巡检、在线验封、测静压实时监控反馈等功能,实现对注水井的全过程管理,根据获取到的实时返回数据,及时发现注水井各层段注水状况,有效的处理注水井发现的问题,节省大量的人工、设备开销。

2 实验与分析

2.1 智能配水器室内实验

2.1.1 密封实验

智能配水器内部有大量电子元器件,当有水进入到测控电路板,就会引起电气短路以致整套智能配水器失效,为此在井下高压环境下各密封接口能否保证密封效果至关重要。实验步骤为:将智能配水器置于实验套管内,打压35 MPa,通信测试,稳压24 h,取出配水器。密封实验结果分析分两个方面:一是在打压过程对智能配水器进行通信测试,通讯正常并且各个参数按照设计要求返回为合格;二是对智能配水器进行拆解,内置的流量控制阀、压力计、流量计以及测控电路均无渗漏为合格[10]。

2.1.2 综合模拟实验

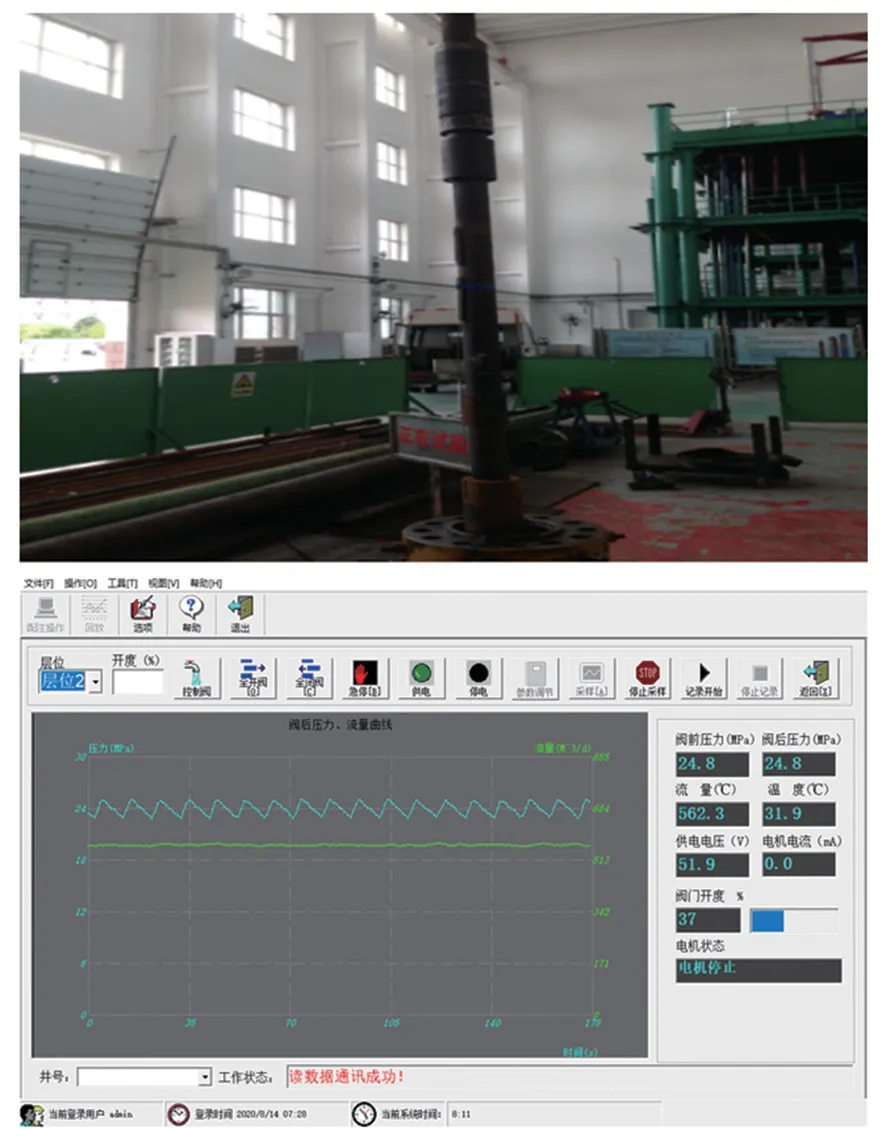

为验证电缆直控实时监测注水技术的综合性能,在分层开采实验室进行综合模拟实验。实验步骤为:模拟注水井管柱连接智能配水器/过电缆封隔器/油管等,用电缆将智能配水器连接并从过电缆封隔器穿出,通至井口并固定;启动实验室高压分层注水实验系统,通过调节高压注水泵运行频率,测试智能配水器流量计/压力机测量范围及精度,测试流量控制阀漏失量及开关有无卡顿,智能配水器室内综合模拟实验见图5。试验结果:用户端与智能配水器通讯良好,数据及指令传输稳定;流量计测量范围:0~150 m3/d,测量精度:±3%FS;压力计测量范围:0~60 MPa,测量精度:±0.1%FS;流量控制阀开关过程平稳无卡顿,在10 MPa压差下漏失量为0。试验表明,电缆直控实时监测注水技术满足设计要求。

图5 智能配水器室内综合模拟实验Fig.5 Indoor comprehensive simulation experiment of intelligent water distributor

2.2 现场试验

2.2.1 单项功能试验

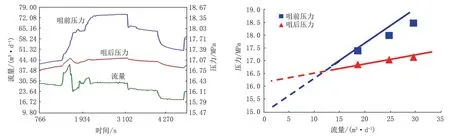

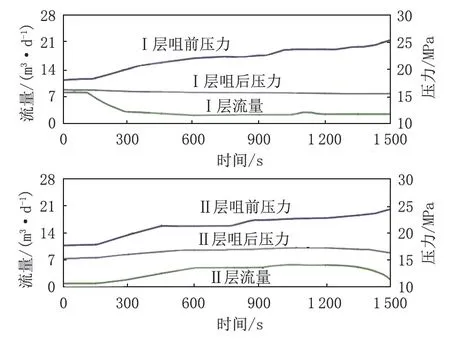

1)压力、流量监测功能。应用电缆直控实时监测技术,可监测到注水井井下注入流量、咀前压力和咀后压力的实时动态变化。根据注水要求,可通过调节智能配水器内的流量控制阀来调节分层注入流量。压力流量监测和注水指示曲线见图6。

图6 压力流量监测和注水指示曲线Fig.6 Pressure flow monitoring and water injection indication curve

2)在线验封功能。以A井为例,若要对A井Ⅰ层和Ⅱ层之间的封隔器是否密封,可关闭Ⅰ层的流量控制阀(Ⅱ层流量控制阀状态不变并保证未完全关闭),实时监测咀前压力、咀后压力和注入流量,A井验封曲线见图7。Ⅰ层的咀后压力不随咀前压力的变化而变化,Ⅱ层的咀后压力随咀前压力的变化而变化,并且在Ⅱ层流量增加的情况下Ⅰ层流量降低。A井Ⅰ层和Ⅱ层之间的封隔器密封,利用电缆直控实时监测技术进行在线验封,快速且准确。

图7 A井验封曲线Fig.7 Sealing inspection curve of well A

3)远程无线控制功能。目前地面远程控制系统平台已投入使用,现场100余口井已纳入平台管理。系统可远程实时监测注水井井下数据,并根据设置的目标值自动调节。系统同时具有历史数据存储和显示功能、在线验封功能、异常信息报警功能以及批量数据处理功能等,地面无线远程控制系统操控界面见图8。当前系统每12 h自动录取一次数据,共采集数据20万余组,为技术人员优化注水方案提供数据支持。

图8 地面无线远程控制系统操控界面Fig.8 Control interface of ground wireless remote control system

2.2.2 经济效益及前景分析

1)开采回收率分析。电缆直控实时监测技术所应用的130余口井,如果采用原有分注技术,预计产油43.64×104t,产生效益5.6亿元,按照平均单井日注入50 t计算,累计消耗992.8×104t注入水,花费5 510.04万元,开采回采率10.16%。应用电缆直控实时监测技术4 a后,累计产油46.83×104t,产生效益6.06亿元,按照平均单井日注入50 t计算,累计消耗992.8×104t注入水,花费5 510.04万元,开采回采率11.00%,提升效果明显。

2)劳动生产率分析。进行注水井测调时,原技术需要3人组成专业测试班组进行现场测试,7段井测调时间平均为3.9 d。应用电缆直控实时监测技术,仅需1人再办公室即可完成对井下生产参数的加测及调控,7段井测调时间在1 h以内,劳动生产率大幅度提高。

3)节约成本分析。应用电缆直控实时监测技术,不再需要专业队伍到现场去验封、测调,所以可以节约验封费用、测调费用、测试车辆费用以及测试人员费用。

4)节水减排分析。针对试验区层间矛盾突出、无效循环严重问题,利用智能分注技术精准调控,测调精度由±30%提升至±10%,保证高渗透层注水精准控制。以A试验区为例,该试验区共20口智能注水井,运行1 a以上,日注水量由869 m3降至669 m3,明显下降,而连通油井产量基本保持不变。统计应用电缆直控实时监测技术所应用的130余口井,含水比预期下降0.5%,按照平均单井日产液50 t计算,连通的油井年减少处理水量2.73×104t,节水效果显著。

3 结论及应用前景

1)电缆直控实时监测注水技术实现了井下分层流量、压力远程实时监测及连续调节,具备在线测试分层指示曲线及在线验封等功能,大幅度提高了测调效率。

2)电缆直控实时监测注水技术节约了验封、测调费用、测试车辆及人员费用,同时增油、节水,经济效益显著。

3)电缆直控实时监测注水技术达到了通过科学精确的注水来提高采收率和降低成本的要求,提升了油田注水控制系统自动化和智能化管理水平,随着大庆油田数字化、智能化发展,应用前景巨大。

4)下一步建议扩大现场试验规模和远程控制系统的覆盖率,实现操作人员由“蓝领”向“白领”的跨越。