动车组贯通回路电路板保护技术研究

2022-09-29王双全马升潘冯庆鹏毛瑞雷

王双全,马升潘,冯庆鹏,毛瑞雷

(中车青岛四方机车车辆股份有限公司 技术中心,山东 青岛 266111)

动车组贯通回路用以实现对整列动车组的控制、保护,主要包括:断路器、电缆、电路板等部件。断路器在回路出现过流、短路时,通过自动断开的方式保护后级电路。现车存在因断路器保护值与电路板载流能力不匹配造成的电路板烧损故障,对线路运行秩序造成严重影响。为迅速锁定故障点、有效规避火情,保障列车运行秩序及乘客安全,本文对动车组贯通回路电路板保护设计进行分析研究。

1 典型贯通回路

依靠设计、生产水平的提升及严格的出厂筛选,动车组用电路板本身质量可得到有效控制。本文在不考虑电路板本身质量缺陷前提下,以动车组贯通回路中电路板位置为基准,确定贯通回路中接地位置与电路板烧损的关系,将列车贯通回路分为两类。

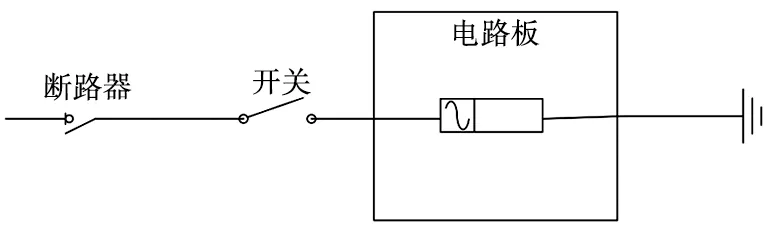

Ⅰ类回路:电路板位于回路末端,为回路的最终负载,如图1所示。该类回路断路器的选取仅需考虑回路器件(如开关)和电缆载流量大于断路器的保护值即可,断路器可对回路中任意点短路接地进行有效保护。

图1 Ⅰ类回路

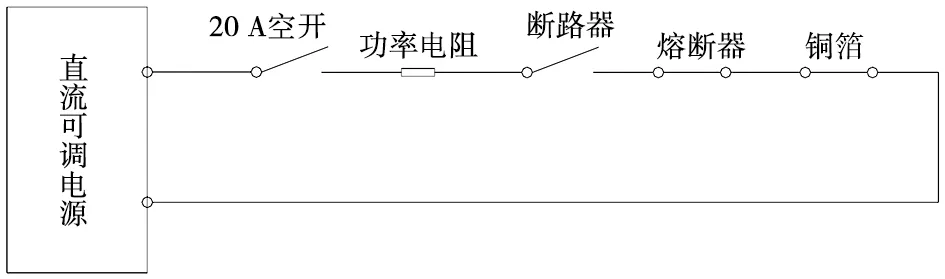

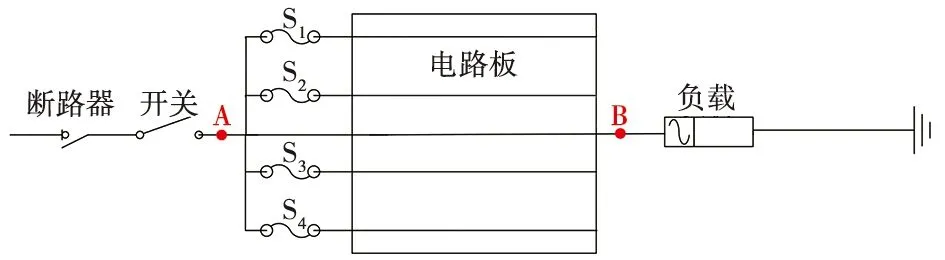

Ⅱ类回路:回路进入电路板后又再次引出电路板(不包括地线引出)启动其他负载,如图2所示。该类回路A点接地后不会导致电路板烧损,保护逻辑同Ⅰ类回路,但B点接地后可能会导致电路板烧损。因此,针对动车组贯通回路存在的B点接地情况,在对断路器、熔断器等设备选型时需考虑与后级电路板载流能力的匹配。

图2 Ⅱ类回路

2 电路板铜箔负载能力设计

印刷电路板主要由环氧树脂、玻纤和覆铜板以及导线组成,属于混合物质。印刷电路板表面涂三防漆,它是一种特殊的配方涂料,通常是由聚氨酯、聚合类树脂、有机硅等组成的结构胶。无论是设计选型不合理还是外部故障短路都会导致印刷电路板过流,发热变形、破坏三防漆,甚至导线熔断,印刷电路板失效,因此有必要对印刷电路板载流能力进行研究[1-5]。

根据GB/T 4588.3—2002《印制板的设计和使用》中图8,导体通流后产生电流热效应,随着时间的推移,导体表面的温度不断地上升直至稳定。稳定的判断条件是所有测试点在1 h测试间隔内前后温差不超过2 ℃,此时测得任意测试点的温度与测试最后的1/4周期环境温度平均值的差值为温升Δt,单位为℃[6]。动车组用电路板设计采用上述原则,选取合适的铜箔宽度和厚度满足电路板负载要求,为保证足够余量,目前电路板设计参考导体温升10 ℃进行选型。

3 电路板铜箔载流能力测试

结合动车组运用中电气柜内实际工作温度,对电路板铜箔进行载流量能力测试。目前使用的PCB板材TG值≥150 ℃(TG值为基板由固态融化为橡胶态流质的临界温度,即熔点),以此作为参考依据进行如下试验:

按图3搭载试验回路,试验环境温度范围为16~18 ℃。电路板为4层板,所测铜箔为电路板表层铜箔,逐渐增加回路电流使对应铜箔表面温度达到并稳定在150 ℃,1 h后(线路板不烧损)记录电流数据。现场搭建试验台如图4所示。

图3 试验回路

图4 试验台现场图

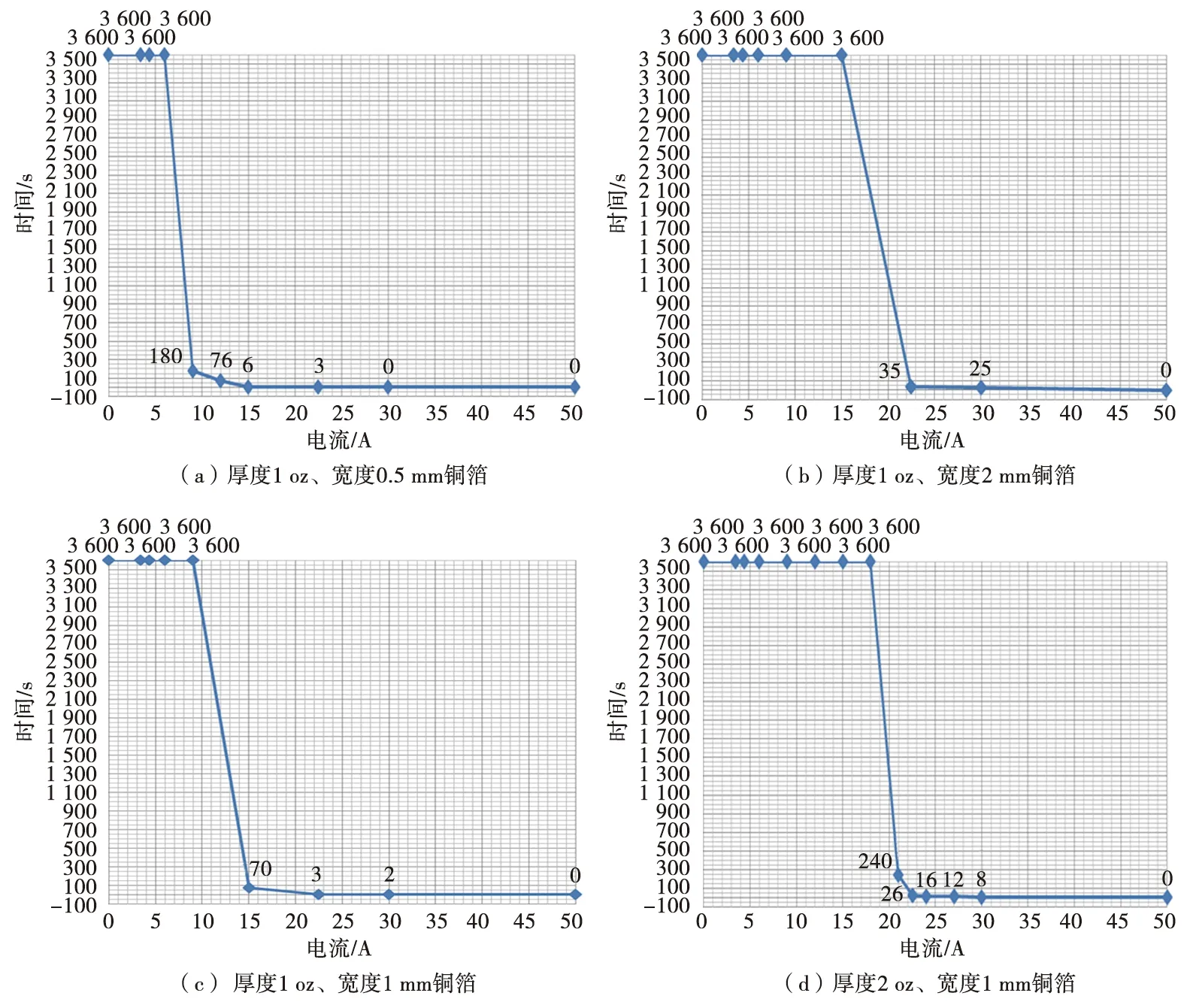

动车组用电路板铜箔尺寸规格为:(1)厚度1 oz,宽度范围0.5~2 mm;(2)厚度2 oz,宽度范围0.8~1.5 mm。本文以厚度1 oz,宽度0.5 mm、1 mm、2 mm和厚度2 oz,宽度1 mm的铜箔测试结果为例进行说明。不同规格铜箔试验受损曲线如图5所示。

图5 不同规格铜箔试验受损曲线

由图5可知,横坐标为铜箔通过电流,纵坐标为铜箔通不同电流值后至受损所需时间,其中≥3 600 s理解为铜箔可在该电流值下长期通电。由图5(a)、图5(b)可知,电路板铜箔厚度1 oz情况下,其承载能力随铜箔宽度增加而增加。1 oz、0.5 mm铜箔电路板TG值测试的极限电流值为8.2 A,电流9 A时,3 min烧断。1 oz、2 mm铜箔通电流22.5 A时,35 s冒烟。

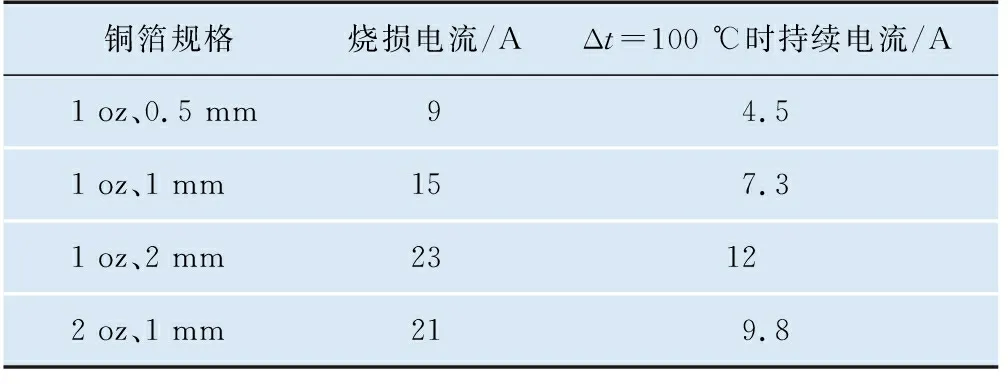

由图5(c)、图5(d)可知,电路板铜箔宽度1 mm情况下,其承载能力随厚度增加而增加。1 oz、1 mm铜箔通15 A电流时,铜箔烧损;2 oz、1 mm铜箔通21 A电流时,铜箔烧损。表1为铜箔烧损电流与Δt=100 ℃时持续电流数值统计表格,铜箔烧损电流约为Δt=100 ℃时持续电流的2倍。

表1 铜箔烧损电流与Δt=100 ℃时持续电流数值统计

结合对铜箔载流能力的测试可知,不同规格铜箔其受损对应电流值及通流时间均存在差异,同一规格铜箔在不同破坏电流值下通流时间也不同。选取的保护部件应保证铜箔在正常工作电流范围内不会误动作,对铜箔造成损伤的电流出现时能够迅速动作。

4 电路板保护方案

本文对在动车组电气回路中较常使用的断路器、熔断器与铜箔的匹配关系进行分析。

4.1 断路器与铜箔匹配性分析

以某公司生产的S200系列断路器为例,其特性曲线如图6所示。图6中,1.13In~7.5In之间为热脱扣区域(In为断路器容量的额定值),7.5In~15In为热脱扣与电磁脱扣并存区域,随着In倍数的增加,电磁脱扣的概率逐渐增大,当达到15In时,为100%电磁脱扣。断路器长延时的热脱扣和瞬时大电流电磁脱扣分别用于过载和短路保护。S200系列断路器脱扣特性见表2。

表2 S200系列断路器脱扣特性

图6 S200系列断路器的特性曲线

断路器本身在原材料批次、生产过程及运用环境等差异因素影响下,其实际脱扣时间存在差异。在试验室内分别选取额定值为2 A、3 A、6 A的断路器与电路板进行匹配试验,验证结果如下。

(1) 6 A断路器无法保护1 oz、2 mm和2 oz、2 mm及以下宽度铜箔;

(2) 3 A断路器可以保护1 oz、2 mm和2 oz、2 mm及以上宽度铜箔;

(3) 2 A断路器可以保护1 oz、1.5 mm和2 oz、0.8 mm及以上宽度铜箔。

断路器无法对电路板中载流量小于1 oz、1.5 mm和2 oz、0.8 mm规格的铜箔进行有效保护。为完善贯通回路电路板保护,需增加对载流量小于1 oz、1.5 mm和2 oz、0.8 mm铜箔的保护措施。

4.2 熔断器与铜箔匹配性分析

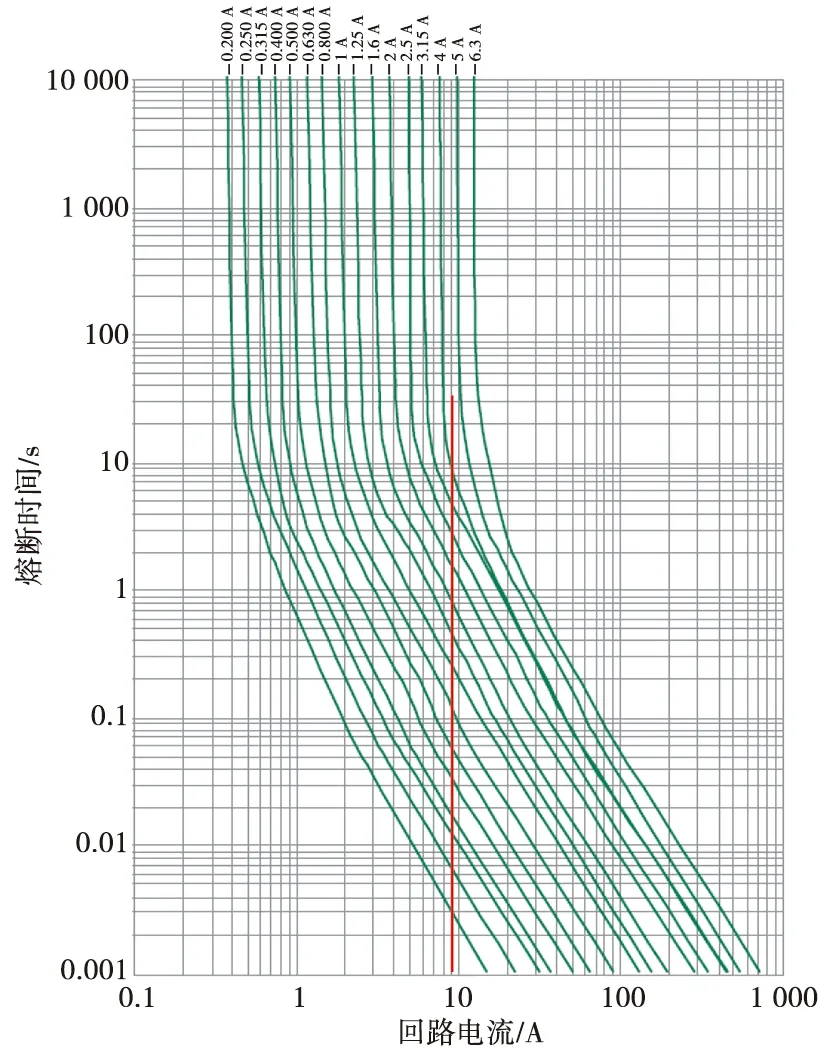

适当的熔断特性和额定电流是熔断器主要功能的必要条件。某品牌的213系列熔断器(玻璃管抗浪涌型慢熔)特性曲线如图7所示[7]。

图7 熔断器电气特性曲线

以1 oz、0.5 mm铜箔为例,从图7中可以看出,选取额定值为2 A、2.5 A熔断器作为保护时,熔断器可在铜箔电流为9 A的1~3 s内熔断实现保护功能,从而避免铜箔烧损。为进一步验证熔断器对于电路板铜箔的保护性能,在试验室内选取213系列2 A、2.5 A、3.15 A熔断器与1 oz、1.5 mm和2 oz、0.8 mm铜箔电路板进行匹配验证,试验结果为:

(1)In=2 A和In=2.5 A时,熔断器可以保护1 oz、0.5 mm及以上载流量铜箔;

(2)In=3.15 A时,熔断器不能够保护1 oz、0.5 mm铜箔,但可以保护1 oz、1 mm及以上载流量铜箔。

通过以上试验和数据分析,熔断器选型时,工作电流可以按照GB/T 4588.3—2002标准中Δt=100 ℃持续电流值的2倍进行核算,熔断时间选取2 s,根据熔断曲线确定初选规格,再通过试验进一步验证。

4.3 电路板保护方案

动车组贯通回路按功能可分为主干供电线路(以下简称“主干线”)和分支控制线路,主干线是从电气柜引出的馈电线,容量较大,干线接入电路板为多条控制回路供电。断路器价格高,一个断路器相当于10个熔断器的价格,因此一般仅在主干线设计断路器进行短路保护[8]。电路板中信号线具有密集性特点,一旦一条回路烧损,其破坏性热量易导致相近回路烧损,进一步形成故障联锁[9]。因此,为了对电气线路进行全面保护,在每个独立回路中单独设计熔断器,熔断器容量要与电气回路相匹配,保证一旦发生短路,熔断器能立即熔断[10]。

动车组贯通回路电路板的保护需综合考虑电路板铜箔规格与其前端电路中的断路器、熔断器的匹配性,同时在设计阶段还需考虑电路板烧损故障发生时对故障范围的有效控制。

已交付动车组贯通回路保护加改建议为:对电路板铜箔规格小于1 oz、1.5 mm和2 oz、0.8 mm的关键回路前端加装熔断器,如图8所示。

S1~S4.熔断器。图8 已交付动车组贯通回路保护方案框图

新造动车组贯通回路保护设计建议为:

(1) 3 A断路器下负载电路板铜箔规格设计为1 oz、2 mm及以上;

(2) 2 A断路器下负载电路板铜箔规格设计为1 oz、1.5 mm和2 oz、0.8 mm 及以上。

5 结论

本文通过对动车组电路板铜箔载流能力的摸底及断路器、熔断器与电路板铜箔载流能力的匹配性测试,归纳贯通回路保护电路设计原则,分别对已交付动车组的加改和新造动车组的设计提出了优化建议。该成果的应用能够有效避免动车组贯通回路电路板烧损甚至火情的发生,保障列车及乘客人身财产安全。