CRH380B型动车组安全阀检修工艺研究

2022-09-29路金昌刘运东

路金昌,冷 东,刘运东

(1.中车青岛四方车辆研究所有限公司,山东 青岛 266031;2.中车长春轨道客车股份有限公司,吉林 长春 130062)

空气弹簧作为动车组转向架二系悬挂系统的重要部件,能有效提高列车的平稳性和舒适性。如图1所示,总风管压力经过溢流阀、节流阀、三通塞门、过滤器、高度阀给空气弹簧供风。当列车运营时,由于乘客分布不均匀或列车通过曲线,因重力不均,造成车辆高度不一致,车体相对转向架运动,高度阀对空气弹簧进行充排气压力控制,直到车体恢复至设定高度[1]。

图1 空气悬挂控制系统气路图

但空气弹簧压力过高容易引起空气弹簧爆裂,从而导致车体倾斜、连挂装置脱钩或者翻车等重大安全事故的发生。为避免过高的空气压力对空气弹簧造成损坏,动车组空气悬挂控制设备采用安全阀保护空气弹簧组件,当空气弹簧压力超过800 kPa时,安全阀开启进行排气。

目前该安全阀为进口部件,没有相关检修工艺文件,当整车到达四五级修时,安全阀进行换新,拆下的安全阀进行报废处理。采用换新模式的安全阀四五级修检修成本较高,且下车的安全阀仍有检修价值,直接作为废品处理造成极大的浪费。因此有必要对安全阀的检修工艺进行研究,实现安全阀的检修再利用。

1 安全阀的检修

安全阀结构如图2所示,当空气弹簧内部压力在正常工作压力范围内,即低于安全阀整定压力800 kPa时,此时阀芯受压缩弹簧的作用力,将密封垫压在阀体的阀座上,安全阀内部与外界隔断。当空气弹簧内压力超过安全阀整定压力时,将克服压缩弹簧力推动阀芯离开阀体,使阀体阀座开启,空气弹簧内压缩空气通过阀体排风口排出。另外可以通过旋转手动通风螺栓,拉动阀杆提起阀芯,达到手动排风的功能。

图2 安全阀结构图

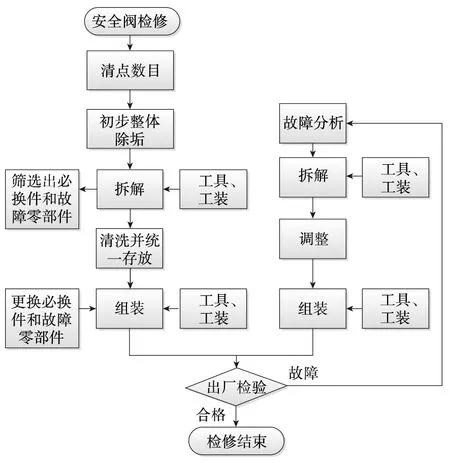

安全阀检修涉及拆解、清洗、检验、组装、试验工序,并伴有检修过程中故障情况的处理,为使各工序在生产过程中顺利流转,有效缩短检修周期,制订了安全阀检修工艺流程如图3所示。

图3 安全阀检修工艺流程

本文主要从检修目标、拆解组装工艺、必换件清单、偶换件修复工艺和性能指标验证这几方面进行了分析。

1.1 检修目标分析

安全阀安装在动车组转向架上,使用环境比较恶劣,除了受到雨雪风沙的侵蚀外,还承受着来自轨道的激励振动。达到四级修程的安全阀,表面污渍严重,启闭压差偏差较大。

结合动车组的修程修制要求,检修的安全阀应至少满足240万公里或6年的使用要求,并且适用动车组严冬酷暑的环境使用要求。TB/T 3457—2016《动车组制动系统用安全阀》行业标准规定,安全阀整定压力偏差为3%整定压力,排放压力≤1.1倍整定压力,回座压力≥0.9倍整定压力。

因此检修后安全阀的性能指标如下:

(1) 适用环境温度:-40~+45 ℃;

(2) 振动冲击等级:符合IEC 61373:2010《铁路设备滚动车辆设备冲击和振动试验》 2类;

(3) 整定压力:(800±24) kPa;

(4) 排放压力:≤880 kPa;

(5) 回座压力:≥720 kPa;

(6) 气密性:常温下泄漏量≤5 kPa/min,低温泄漏量≤10 kPa/min;

(7) 阀体及手动通风螺栓进行必要的防锈处理,以尽量减少下次检修时阀体及手动通风螺栓出现锈蚀现象。

为实现上述指标,关键在于保证阀体阀口的完整性,并且选用合适的密封垫橡胶材质和合适的表面处理方式。

1.2 拆解组装工艺分析

制定合理的拆解组装工艺,需要尽量减少对安全阀零件的破坏,并节省拆解组装时间[2-6]。参考安全阀结构,铅封及圆柱销可以通过尖嘴钳和冲子方便地拆除;十字卡环及调整螺栓拆解空间较小,拆解不当易造成阀杆损坏,因而需要制作专用工装;阀杆及阀芯已压装为一体,拆解时不再进行分解;组装时需要对安全阀开启压力进行调整,应优先完成密封垫与阀杆阀芯的组装、弹簧及调整螺栓的组装并借助试验台完成压力调整。

综上所述确定拆解工艺为依次剪断铅封线、拆除圆柱销、用工装破环十字卡环后,取出垫片、手动通风螺栓、O型圈。用特制工装,拧出调整螺栓,取出压缩弹簧、阀杆,并将密封垫从阀杆中取出。而确定的组装工艺步骤为首先将密封垫装入阀杆,注意应充分排出槽位内的空气,安装合格的密封垫应完全装入槽位,并与槽位平齐。依次将阀杆、压缩弹簧、调整螺栓装入阀体,并借助试验台,完成开启压力的调整。再依次装入O型圈、手动通风螺栓、垫片、十字卡环、圆柱销及铅封等零部件。

1.3 必换件清单及偶换件修复工艺分析

必换件通常为存在表面老化变形、材料刚度衰减、影响行车安全关键零件及拆解过程中破损的零件必须更换。因此确定必换件为铅封、圆柱销、十字卡环、压缩弹簧、密封垫、O型圈。因氟硅橡胶具有良好的物理机械性能及化学稳定性,优良的耐酸碱性、耐油、耐老化性能,满足安全阀的使用条件要求,所以定为新造密封垫橡胶材质。

除必换件之外的其余部件均为偶换件。垫片、调整螺栓、阀体、阀杆、手动通风螺栓等部件放入超声波清洗机进行清洗,去除油脂、锁固胶残渍等。由于阀体与车端管接头为管螺纹配合密封胶连接,待修阀体外螺纹留有较多的固化密封胶,需要用刷子额外进行机械清理。阀体中对外螺纹存在磕碰变形的,用板牙进行套丝修复,检查阀座是否平整光滑,对有轻微麻点的进行研磨修复,对有较大缺陷的报废处理。阀杆主要检查其上部与十字卡环配合处的卡槽是否有破损,阀杆与阀杆下端密封垫安装槽的垂直度是否合格,若合格可留用。

阀体和手动通风螺栓通过清洗和检查合格后进行镀镍处理。铜镀镍可以有效保护铜不被氧化,并具有较高的硬度、良好的美观性,因此适用于阀体和手动通风螺栓的表面处理。

1.4 性能指标验证分析

完成检修的安全阀,为了验证是否满足性能指标要求,需要进行高低温、振动冲击等型式试验。其中:低温试验按GB/T 2423.1—2008《电工电子产品环境试验 第2部分:试验方法 试验A:低温》的试验Ab进行,试验条件为(-40±3) ℃×16 h。高温试验按GB/T 2423.2—2008《电工电子产品环境试验 第2部分:试验方法 试验A:高温》的试验Bb进行,试验条件为(45±2) ℃×16 h。振动冲击试验按IEC 61373:2010中2类部件的要求进行试验。

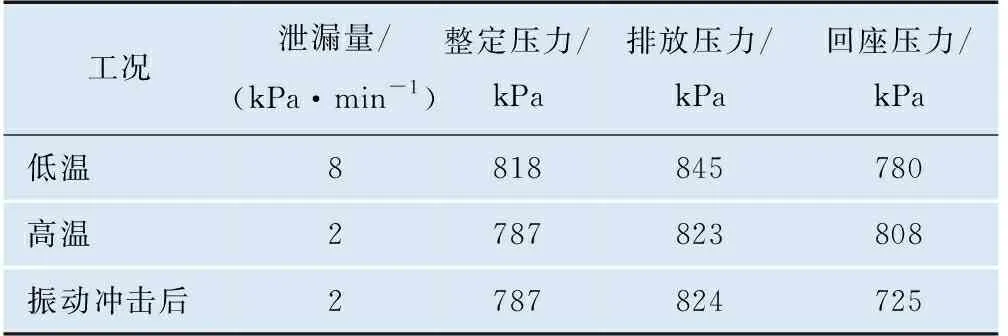

试验表明,检修的安全阀性能指标满足要求。试验结果见表1。

表1 安全阀型式试验数据

2 检修安全阀安装方式优化建议

安全阀在动车组上的安装方式如图4所示,安全阀阀体螺纹、管接头内螺纹均为G3/4非密封管螺纹,安装时在阀体螺纹处涂抹乐泰572密封胶,然后旋入Parker管接头紧固,通过密封胶实现密封。

图4 检修安全阀装车照片

检修的安全阀已批量装车且应用良好。但期间发生了4起安全阀与车辆管接头连接端面处漏风现象,对发生该故障的安全阀拆解下来进行检查,螺纹完整无明显缺陷,重新与管接头组装进行了测试,未发现泄漏现象,因此判断漏风故障是组装不良引起的。鉴于非密封螺纹采用涂抹密封胶的方式达到密封效果,但对涂胶量、涂胶固化时间等均有要求,对装配过程要求较高。经测试,在安全阀与Parker管接头之间增加一紫铜密封垫(端面密封),并保留原涂抹密封胶的组装工艺,这使得密封效果更可靠。在安全阀与管接头之间增加密封垫,从根本上改善密封效果,降低对安全阀螺纹状态、组装过程的要求,从而有效降低漏风故障率。

4 结论

安全阀对保证空气弹簧的安全运用至关重要,本文通过对安全阀检修工艺研究,实现了安全阀的检修再利用,有效地降低了运营成本。同时在安全阀与管接头之间增加密封垫,这有效地降低了漏风故障率。