火电机组脱硝喷氨自动控制优化

2022-09-29杨文伦

杨文伦

(华润电力(宜昌)有限公司,湖北 宜昌 443007)

近年来,电源结构、网架结构发生重大变化,在新的电力供需环境下,火电机组深度调峰、热电解耦、智能控制、运行优化、储能辅助等要求越来越高,努力提升火电机组灵活性、自动化水平和设备可靠性,参与电力辅助服务市场,增强市场竞争力和生存能力,增加与市场和社会的粘合度等非常必要。

目前,大部分火力发电厂采用SCR法脱硝,对脱硝系统的设备可靠性、在线监测连续性和控制经济性的改善一直是各电厂研究的方向和难点。其中,脱硝喷氨自动在各负荷段的投入效果,既是保证脱硝环保参数达标的前提,也是对机组参与深调和空预器长周期安全运行的保障。

1 系统概况

此脱硝采用SCR法常规布置,设计一台总调阀完成反应器的喷氨控制。同侧进出口设计一套一拖二CEMS分析仪进行烟气取样、处理、分析、计算,并具备自动反吹(进出口同时反吹)功能。CEMS取样方式:入口单点取样、出口多点取样(见图1)。

脱硝自动控制策略设计为:串级PID控制,前馈信号采用脱硝入口NOx和机组负荷函数拟合,可实现手自动无扰切换。当脱硝入口NOx变化较小时,自动投入正常,出口NOx控制平稳,满足环保要求;当脱硝入口NOx变化较大时,自动调节滞后,且呈发散趋势,易造成脱硫出口NOx超标。

2 脱硝喷氨控制存在问题及原因分析

对原脱硝系统流场进行CFD数值模拟,根据结果分析原导流板结构布置的合理性。从结构上看,原脱硝系统的烟道布置有以下特点:

图1 原脱硝系统CEMS布置图和控制原理图Fig.1 CEMS Layout and control principle diagram of the original denitration system

1)竖直段烟道较短,喷氨格栅布置在竖直段烟道中部,氨与烟气混合距离不足。

2)上下弯头处导流板设置稀疏,对烟气的导流作用有限。

3)反应器内整流格栅低位布置,反应器罩体内导流板设置不合理,无法有效导流。

根据模拟计算,结果显示原脱硝系统浓度场偏差较大。BMCR工况下,第一层催化剂来流速度与竖直方向最大夹角为73.64°,喷氨格栅前截面和催化剂上游截面流速相对标准偏差为53.38%和26.01%,催化剂上游截面NOx和NH3相对标准偏差分别为4.81%和36.72%,NH3/NOx摩尔比相对标准偏差为39.43%。

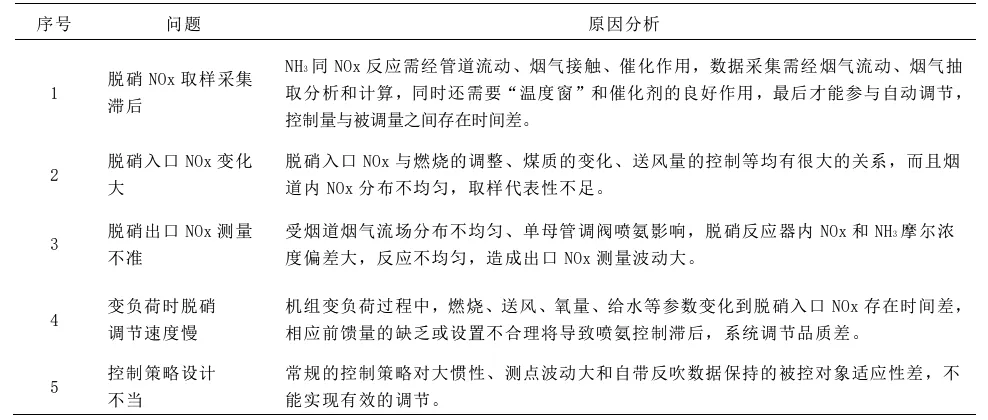

通过模拟结果可汇总脱硝系统存在如下主要问题,见表1。

表1 脱硝系统存在的主要问题及原因分析Table 1 Main problems and causes analysis of denitrification system

图2 SCR反应器CEMS布置图Fig.2 CEMS Layout of SCR reactor

3 脱硝喷氨控制优化方案

针对脱硝系统存在的问题,现从脱硝流场优化、CEMS分区取样、分区精准喷氨、控制策略优化等方面进行改进,最大程度消除内外扰动,保证脱硝参数平稳变化与控制。

3.1 脱硝流场优化

根据原脱硝系统流场数值模拟计算结果,对原导流板结构和布置进行重新设计优化:

1)混合器1安装于倾斜烟道位置(旁路烟道前)、混合器2安装于新喷氨格栅上部位置。

2)旧喷氨格栅全部拆除,新喷氨格栅下移至竖直烟道下弯头位置。

3)导流板1安装于省煤器出口位置、导流板2安装于倾斜烟道位置(旁路烟道后)。

4)导流板3安装于竖直烟道下弯头位置、导流板4、5安装于竖直烟道上弯头位置、导流板6安装于反应器入口位置。

3.2 脱硝反应器进出口CEMS取样优化

受测点布置、烟气流场分布等影响,采用单测点或多点混合测量数值不具有代表性,难以真实反映脱硝出口烟气NOx浓度分布,无法为脱硝运行提供准确、及时的数据参考。为配合脱硝分区精准喷氨需求,保留原进出口CMES采样系统情况下,在脱硝反应器出口烟道横截面进行NOx浓度分区(分4区)实时巡测,指导各分区的喷氨调整。同时配套一拖四多点巡测CEMS分析仪,对脱硝反应器出口各分区NOx浓度的分布进行实时测量。

在脱硝出口增设采用激光多次反射-抽取检测技术原理的NH3检测仪。准确有效地监测脱硝出口氨逃逸量,判断脱硝系统运行状况及催化剂状态,辅助进行精确调整,防止空预器堵塞。

3.3 脱硝分区精准喷氨

为使脱硝出口各分区NOx控制均匀,对脱硝进行分区喷氨设计,以烟道截面平均布置4根喷氨分区管路和调阀,与分区巡测CEMS分析仪一一对应,可实现分区精准喷氨功能。

3.4 新型控制策略

3.4.1 分区调阀控制

分区调阀的控制目的:让A、B两侧分区NOx值尽可能趋于本侧母管的设定值,并配备偏置功能,从而达到对喷氨格栅各分区“细调”的目的。首先,根据脱硝流场数据分析烟道内部NOx浓度分布规律,对各区域调节阀给出基本开度指令;其次,根据脱硝出口各区域NOx浓度值与均值的偏差修正各区域阀门开度,保证脱硝各喷氨分区氨氮摩尔比均匀。

具体而言,各分区调阀采用单回路PID控制,设定值为本侧各分区平均值,但具有偏置功能,反馈值使用本分区的NOx浓度,前馈包括变增益后的母管调阀前馈和带映射的母管调阀反馈。另外,为保证首台稀释风机启动时脱硝混合管道的畅通,采用任一稀释风机首次启动信号加脉冲的形式,使各分区阀门超驰全开,第二台稀释风机启动,不会超驰全开分区分门,并设置分区阀门的PID控制调整下限为20%,防止分区调阀全关。

3.4.2 总阀控制

母管调阀的控制目的:让A、B两侧脱硝出口NOx值快速跟随设定值,并在设定值没有变化时保持在其最小偏差范围内。母管调阀控制逻辑采用串级+前馈的控制策略,思路如下:

以脱硝出口NOx设定浓度或脱硝效率作为主调节器的设定值,出口NOx浓度的测量值作为被调量(出口NOx浓度设置多个切换,包括分区NOx浓度均值、烟囱入口NOx浓度等,便于反吹时采用),经主调节器运算,得到的喷氨量再作为副调节器的设定值,氨流量计的测量信号作为副调节器的被调量,最终控制氨气流量调节总阀。

由于脱硝CEMS系统测量存在明显滞后,且反应器和催化剂均为滞后环节,因而控制回路必须设置前馈:根据总风量、燃料量和入口NOx浓度(含氨逃逸折算)等预测出需脱除的NOx量,进而计算出需要的喷氨量,该流量直接作用于副调节器的给定值,用于对负荷、燃料量、热量需求或主蒸汽流量的变化做出快速反应。

4 脱硝喷氨控制系统优化效果及展望

脱硝流场优化后,在新的控制策略下,各分区调阀控制脱硝出口对应分区NOx,使其分布均匀,避免分区NOx偏差大造成脱硝总出口NOx波动大,影响母管主调阀控制;母管主调阀根据机组各项参数和设定值控制脱硝总出口NOx。当机组负荷和入口NOx发生变化后,阀门提前动作,避免工况变化时造成脱硝出口NOx波动大,最终影响烟囱NOx排放值波动超标。同时在氨逃逸量超过3ppm时,主调阀闭锁,避免了过量喷氨,造成空预器堵塞。

4.1 流场优化效果

经过脱硝流场优化后,在BMCR工况下,第一层催化剂来流速度与竖直方向最大夹角为8.75°,催化剂上游截面流速相对标准偏差为6.02%;催化剂上游截面NOx和NH3相对标准偏差分别为1.44%和3.42%,NH3/NOx摩尔比相对标准偏差2.50%,各指标满足要求。

4.2 分区调阀控制效果

当扰动发生时,分区调阀提前动作,使各分区NOx趋向统一,各分区NOx均可控制在10mg/Nm3,保证烟道内NOx分布均匀,为脱硝总出口NOx控制创造条件。

4.3 主调阀控制效果

机组负荷稳定时,单侧NOx可控制在设定值±5mg/Nm3内,烟囱总出口NOx波动可控制在±2mg/Nm3内;升降负荷过程中,单侧NOx可控制在设定值±10mg/Nm3内,烟囱总出口NOx波动可控制在±5mg/Nm3内,满足环保要求,且自动投入率可达98%以上。

4.4 日常维护注意事项

由于脱硝进出口的NOx、O2等测量仪表取样管路复杂,粉尘较高,容易出现堵塞、漏气等情况,需合理设定定期吹扫、标定周期和数据保持时间,防止出现吹扫后数据突变情况;同时增强定期工作,保证设备处于良好的运行环境,减少设备故障时间,保证设备长期可靠运行。

5 结论

经过对脱硝喷氨系统的优化,将脱硝出口分区NOx与总出口NOx解耦控制,既解决了NOx分布不均,又解决了控制系统大惯性问题,使得在各类工况下NOx控制平稳,减少了运行人员监盘及操作干预的工作量,提高了喷氨自动的调节品质,提高了机组运行的安全性和经济性,使得机组参与深调更加灵活。