长期在轨推进系统故障诊断实时仿真技术研究

2022-09-29满益明张凯宏

赵 博,满益明,邹 彦,张凯宏

(1.中国运载火箭技术研究院,北京 100076; 2.山东航天电子技术研究所,山东 烟台 264000;3.西安航天动力研究所,西安 710100)

0 引言

随着大型应用卫星、空间站、载人飞船、月球和深空探测器等长期在轨航天器的迅速发展,对航天器的在轨可靠性提出了更高要求。 通过对公开发布的国外航天器共计527个在轨故障进行分析,推进、控制、供配电发生故障的比例最高,达55%以上,主要发生的故障包括推进剂泄漏、阀门失效、管路堵塞、推进剂与贮箱材料发生化学反应、发动机羽流影响等[1]。推进系统在轨发生故障的后果轻则某发动机支路无法提供推力,影响控制品质,重则造成整器爆炸,任务失败。

长期在轨推进系统主要采用常规双组元推进系统,采用绿色四氧化二氮(MON-3,Mixed of nitrogen-3)和甲基肼(MMH, monomethyl hydrazine)为推进剂,采用“挤压式”供应系统,主要由气瓶、电爆阀、减压器、自锁阀、贮箱、电磁阀、推力室及气液管路等组成。

推进系统在设计过程中为了提高系统可靠性,规避在轨出现故障的可能性,对关键零部组件通常采取冗余备份设计,同时开展地面测试充分暴露设计制造风险[2-3]。

目前常规的地面系统测试主要包括冷态联试,地面整机试车以及静态模拟测试。但是冷态联试、地面整机试车耗费大,周期长,且具有一定安全风险,实施次数较少,无法充分暴露潜在风险。静态模拟测试取决于初始条件的合理性和全面性,工作量大[4-14]。

为了解决长期在轨航天器易出现故障的推进系统故障常规地面检测费时费力且无法完全包络全部故障模式的问题,本文提出了一种长期在轨推进系统故障诊断实时仿真技术方案。依据冷态联试及整机试车数据建立推进系统实时仿真模型,建立推进系统故障诊断实时仿真测试平台,对推进系统开展动态测试,充分暴露潜在风险,优化控制策略,提高推进系统长期在轨可靠性。

1 系统结构及原理

一般推进系统作为推力输出系统,设置有控制单元接收上游系统电磁阀开关机指令以及上游系统管理指令,控制推进系统相关电爆阀、自锁阀、电磁阀开关,实现推力输出以及对推进系统出现故障的在轨识别,在轨隔离。基于此,以控制单元为节点,搭建推进系统故障诊断实时测试平台[15-16]。

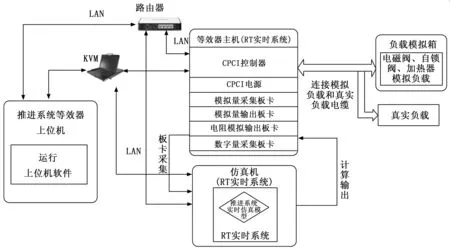

推进系统故障诊断实时测试平台系统(以下简称:测试平台)基于C/S架构并采用模块化设计,针对测试平台的需求开发而成,基于二维视景软件及VeriStand仿真软件、LabView软件从上位机控制模型创建、测试时序定制、推进系统仿真模型建立等方面建立起实时仿真环境并提供必要的硬件接口资源,测试平台拓扑图参见图1,此平台具备两大测试模式:

图1 测试平台拓扑图

1)由上位机、推进系统控制单元及模拟负载设备一起构成闭环系统,进行纯模型的实时数字仿真,完成对推进系统控制单元相关故障策略的测试及验证,以下简称RCP模式;

2)上位机、推进系统控制单元及真实负载设备一起构成闭环系统,进行硬件在回路仿真,完成对推进系统控制单元硬件回路测试及验证,以下简称HIL模式。

测试平台如图2所示,由4个相对独立的部分组成,各部分功能概述如下:

图2 测试平台总体架构图

1)上位机实时测试平台:由上位机、显示器、测试平台软件、LabviewRT实时控制模型及1553通信板卡组成。其中测试平台软件包括:二维视景软件、LabView模型编辑软件、VeriStand监控软件。实时控制模型模拟上游系统相关指令,并通过1553通信与推进系统控制单元进行交互;

2)推进系统控制单元:控制单元真件,作为推进系统控制策略实施,指令转发,阀门供电等功能的节点单机,为测试平台主要测试对象;

3)推进系统等效器:运行LabViewRT实时推进系统模型,由仿真机机箱、仿真机处理器、推进系统实时模型、模拟量采集、模拟量输出板卡、真实负载(电磁阀、自锁阀、加热器、电爆阀、压力传感器、热敏电阻,选连)等组成;

4)电源系统:由电源适配箱、电源汇接面板组成,为上位机实时测试平台、推进系统控制单元、推进系统等效器等提供220 V交流电源及28 V直流电源,确保系统正常运行。

2 系统硬件设计

测试平台的硬件主要包括上位机实时测试平台、负载模拟设备以及供配电等几大部分。

2.1 上位机实时测试平台

上位机实时测试平台同时运行二维视景软件、LabView模型编辑软件及VeriStand软件,具备测试序列编辑、模型搭建及运行、二维视景监控、模型编译下载等功能。其中上位机选用戴尔T5810型号,操作系统选择Windows7 64位版本,与其他分系统间通过网线交互。实时仿真机基于PXIe计算机箱,配备相关处理器卡、通讯板卡等[17-18]。

仿真机机箱选用NI PXI-1042,NI PXI-1042是设计用于各种测试和测量应用的高性能8槽插小尺寸高性能多功能机箱。其同时兼容cPCI和PXI板卡,因此具有较丰富IO板卡选择余地;系统带宽最大可以达到132 MB/s。通过编程方式对机箱背板上的触发路由模块进行配置,可以轻松地实现触发器在设备之间的路由。与CompactPCI兼容的机箱具有1个用于设备同步的低抖动10 MHz参考时钟。

PXIe-8840是一款基于Core i7-5700EQ处理器的高性能嵌入式控制器,是以X86处理器卡为核心构造的,可用于PXI系统。结合2.6 GHz基频、3.33 GHz双核处理器和标准配置为4 GB单通道1,600 MHz DDR3 RAM,模型仿真周期在100 μs以内,内存配置为4 GB。因此,该控制器非常适合用于需要大量处理器的模块化仪器和数据采集应用。

2.2 推进系统等效器

推进系统等效器设备安装在1个24 U高的机柜中,主要包括等效器主机、等效器上位机、仿真机、负载模拟箱、1台KVM模块、1个路由器及其配套电缆。

推进系统等效器设备可使用模拟负载测试电缆连接负载模拟箱模拟电磁阀、自锁阀、电爆阀及加热器负载组成快速原型机测试模式(RCP,rapid control prototype),系统组成结构如图3所示。

图3 RCP模式等效器组成

当需要连接真实负载测试时,可使用转接电缆同时连接模拟负载和真实负载组成硬件在环测试模式(HIL,hardware in the loop),连接模拟负载和真实负载测试时,系统组成结构如图4所示。

图4 HIL模式等效器组成

等效器主机采用CPCI总线结构,内置CPCI电源模块、控制计算机模块、数字信号测量模块、模拟量测量模块、模拟量输出模块、电阻模拟输出模块、信号调理模块等。

等效器可以完成电磁阀、自锁阀及加热器的驱动电压和脉宽采集、压传供电电压采集、压传模拟信号以及电阻模拟信号的输出等功能。使用的主要板卡包括:

1)模拟量采集板卡:选用的模拟量采集板卡采用高速16位ADC,采集精度10 mV,采样速率:100 kHz,信号输入范围:0~5 V,0~10 V,-5~+5 V,-10~+10 V可选,具备总线,供电隔离能力。

2)数字量输入输出板卡:推进系统阀门通常为两大类信号:脉冲信号和电平信号。这两种信号的共同点是都是位口信号,因而硬件上可以采用通用的数字量输入输出板卡实现。采用高速数字隔离器对数字通路电路进行隔离,增强系统抗干扰能力,保护上位机免受现场异常信号的破坏。

3)模拟量输出板卡:选用的模拟量输出板卡选用精度为0.1%的高精度电阻实现,电阻模拟精度可达0.1%,模拟电阻范围可达35 Ω~71 kΩ。

4)电阻模拟板卡:选用的电阻模拟板卡采用12位DAC,DA建立时间40 μs,量程±10 V,具备总线,供电隔离能力。

等效器上位机通过网线与等效器主机以及仿真机通讯,上位机运行用户界面程序,完成数据显示、数据处理、用户操作、故障模拟、流程控制以及数据存储、数据查询等功能。

仿真测试机是一台高性能的PC机,运行LabVIEW RT实时操作系统,具备精确定时性能,闭环控制周期精度可达μs级,推进系统动态特性模型运行在LabVIEW RT实时操作系统下。

测试主机和仿真测试机均运行LabVIEW RT实时操作系统,通过数据交互,形成了一个完整的硬件在环系统,既满足了实时性的要求,同时也提高了仿真测试器的性能。

负载模拟箱内安装电磁阀、自锁阀、电爆阀以及加热器的模拟件,模拟件集中布局在模拟负载箱中,集成度高、体积小、重量轻,负载模拟箱前面板设置状态指示灯,便于察看和操作,同时在两侧面板及顶板设计散热孔,具备良好的散热功能。

2.3 供配电系统

供配电系统为上位机实时测试平台、推进剂系统等效器以及推进系统控制单元等提供系统电源,确保系统正常运行。

电源分为设备电源和设备接口电源。

1)测试设备电源:上位机实时测试平台、推进系统等效器(测试上位机、测试主机、仿真测试机、路由器、串口服务器)等设备的供电电源,由外部220 VAC提供。设备电源与其他部分电源全部隔离。

2)测试设备接口电源:给测试设备的接口电路供电,接口电路用于测试信号调理,接口电源与被测对象的二次电源共地,与测试设备电源隔离,具有可靠地过压、过流保护功能。

3)器上设备电源:推进系统控制单元的供电电源,为28 VDC。与测试设备电源、测试设备接口电源全部隔离。

3 系统软件设计

由于测试平台采用分布式架构设计,软件主要分为上位机实时测试平台软件(综合管理软件、二维视景软件)、推进系统等效器软件等。

3.1 上位机实时测试平台软件

3.1.1 综合管理软件

测试系统综合管理采用NI VeriStand软件,可同时用于硬件在环模式(HIL)测试系统及快速原型机模式(RCP)系统等实时测试的应用,能提供如主接口通信、数据记录、激励生成和I/O配置等必需的常用功能。模拟上游系统完成与推进系统控制单元间的1553通讯,实现对控制单元的外部控制,主要界面如图5所示。

图5 综合管理软件界面

3.1.2 二维视景软件

通过二维视景软件创建推进系统中多个元件的模型,包括气瓶、贮箱、推力室、自锁阀、电磁阀、管路等[19-21]。以推进系统控制单元与实时测试平台间1553B通信数据为输入,对推进系统各零部组件状态进行综合显示,同时与推进系统等效器相关软硬件状态进行比对。对推进系统控制单元以及推进系统在轨状态进行综合考核,界面示意如图6所示。

图6 二维视景软件界面

3.2 推进系统等效器软件

3.2.1 逻辑思路

推进系统等效器测试主机机箱后面板上具有器地连接接口,可以完成电磁阀、自锁阀及加热器的驱动电压和脉宽采集、压力传感器供电电压采集、压力传感器模拟信号以及电阻模拟信号的输出等功能。等效器主机运行LabVIEW RT实时操作系统,测试主机将采集到的电磁阀、自锁阀及加热器的驱动状态等推进系统仿真模型需要的输入通过中断的方式传输给仿真机下的实时仿真模型。同时通过中断的方式实时读取仿真机的模型输出,根据仿真模型的计算输出实时操作板卡完成压力传感器、热敏电阻模拟输出等操作。

推进系统等效器软件主要由系统监控、阀门加热器控制显示、压力温度控制显示以及实时仿真软件等部分组成。

3.2.2 系统监控

系统监控基于推进系统的原理图布局,包括电磁阀、自锁阀、电爆阀、加热器、压力传感器、热敏电阻等,在测试过程中相应的部件指示灯可以实时显示部件的工作状态,其中压力传感器的压力值以及热敏电阻的温度值等均可在系统监控界面中显示,方便查看当前动态系统等效器的工作状态,同时与实时测试平台中的二维视景软件界面进行比对。

3.2.3 阀门加热器控制显示

阀门加热器控制显示包括电磁阀、自锁阀、电爆阀以及加热器的控制显示功能。软件按照电磁阀、自锁阀、电爆阀及加热器的分类进行分区显示,显示及设置内容包括以下几部分:

1)工作状态显示。通过指示灯显示当前电磁阀、自锁阀、电爆阀及加热器的工作状态,当相应的部件工作时,指示灯亮,显示为绿色(自锁阀、电爆阀为脉冲信号,工作状态保持),当相应的部件不工作时,指示灯灭,显示为红色(电爆阀为一次有效信号)。

2)供电电压采集显示。实时显示当前电磁阀、自锁阀、电爆阀及加热器的供电电压采集数据。

3)脉宽采集显示。实时显示当前电磁阀、自锁阀、电爆阀及加热器的脉宽采集数据。

4)故障模式设置。可对任意一路电磁阀、自锁阀、电爆阀和加热器进行故障设置,故障模式包括打不开、关不断、断路等,通过下拉列表即可完成故障模式选择,选择完毕后单击右侧的设置按钮即可完成故障模式设置。

所有的采集数据均自动保存到数据库中,存储周期可设置,每12个小时保存一个文件,在硬盘允许范围内可连续保存,支持数据库查询功能。

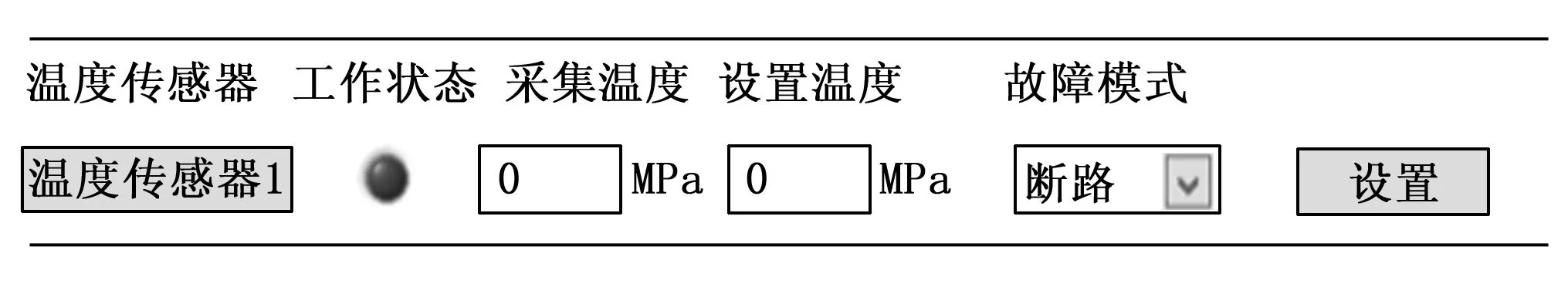

3.2.4 压力温度控制显示

压力温度控制显示界面包括压力传感器以及热敏电阻的控制显示功能。软件按照压力传感器和热敏电阻的分类进行分区显示,显示及设置内容包括以下几部分:

1)压力、温度采集显示。实时显示当前压力传感器和热敏电阻的采集数据。

2)压力和温度设置。可对任意一路压力传感器或热敏电阻进行输出设置,在设置压力或设置温度栏中写入需要设置的压力值或温度值,设置完毕后单击输出按钮即可完成设置。

3)故障模式设置。可对任意一路压力传感器以及热敏电阻进行故障设置,故障模式包括断路、超限、无变化等,通过下拉列表即可完成故障模式选择,选择完毕后单击右侧的设置按钮即可完成故障模式设置。

所有的采集数据均自动保存到数据库中,存储周期可设置,每12个小时保存一个文件,在硬盘允许范围内可连续保存,支持数据库查询功能。

3.2.5 实时仿真软件

实时仿真软件包括仿真模型选择、参数设置、实际压力和控制压力显示图、实际温度与控制温度显示图、仿真工作记录等功能。可通过仿真模型选择下拉列表选择需要仿真的模型。参数设置主要对实时仿真模型中的参数进行设置,包括通道选择、控制目标值、控制初始值、超限范围、偏低范围、常值、控制周期、模拟时间以及采样间隔设置等。参数设置完毕后,单击开始模拟按钮即开始实时仿真。实际压力与目标压力显示图实时当前目标压力和实际控制压力的变化曲线图。实际温度与目标温度显示图中实时当前目标温度和实际控制温度的变化曲线图。动作记录表格记录实时仿真过程中的工作记录,包括仿真开始时间、参数设置值、部件动作记录等,部件动作记录包括电磁阀、自锁阀、电爆阀及加热器的开启时间、开启脉宽等。

4 关键技术验证与实现

4.1 测试平台实时联合仿真技术

测试平台实时性的要求主要体现在推进系统等效器实时接收来自上位机的电磁阀、自锁阀、电爆阀以及加热器开关脉宽采集并反馈给推进系统实时仿真模型,随后推进系统实时仿真模型基于此完成推进系统压力传感器、热敏电阻数据随时间的变化数据,反馈给推进系统等效器输出板卡,供推进系统控制单元采集开展推进系统故障在轨诊断。

为确保整个测试平台实时性要求,上位机实时测试平台采用LabviewRT系统完成控制模型的搭建,实现上游系统的控制指令及管理指令实时发送给推进系统控制单。

为确保整个测试平台实时性要求,推进系统等效器采用双RT实时系统的方法。

等效器主机运行LabVIEW RT实时系统,设备的各类板卡也安装在等效器主机下。首先通过测量板卡实时测量电磁阀、自锁阀及加热器等指令的电压和脉宽,测量的同时实时的将测量值反馈给仿真测试机。

推进系统实时仿真模型运行在仿真机上,读取实时接收模型所需的输入,经过验证,两个系统在通讯过程中,从写入数据-写中断-读中断-读取数据,整个闭环过程时间用时稳定在1 ms左右,不超过2 ms。当推进系统仿真模型计算完毕后再通过反射内存卡将模型输出反馈给测试主机,测试主机读取仿真模型的输出用于各种负载的模拟。

由于两台主机均运行在实时系统下,相互间进行数据交互,测试主机和仿真测试机形成了实时的硬件闭环系统,确保了定时的准确性和实时性。

4.2 故障模拟技术

4.2.1 电磁阀/自锁阀/电爆阀故障模拟

电磁阀/自锁阀/电爆阀故障主要包括打不开、关不断故障。针对阀门打不开的故障传统测试方案采用断开阀门连接电缆进行模拟,但关不断的故障模式无法模拟。

正常工况测试中,推进系统控制单元接收上游系统控制指令发出电磁阀、自锁阀以及电爆阀控制信号,推进等效器通过板卡对电磁阀、自锁阀及电爆阀的控制信号驱动电压和脉宽进行采集,将控制信号信息传递给推进系统仿真模型,仿真模型通过计算各处阀门动作后相应压力传感器的变化反馈推进系统控制单元。

测试平台进行故障模拟时不需要断开相关电缆,仅需要在推进系统等效器的上位机界面设置阀门故障模式为打不开/关不断,等效器将故障下的控制信号信息传递给推进系统仿真模型即可改变相应压力传感器数据,设置界面如图7所示。

图7 电磁阀、自锁阀、电爆阀故障设置

当设置阀门故障状态为打不开时,通过软件将反馈给阀门的供电状态设置为阀门不供电,实现阀门打不开的故障模拟功能。

当设置阀门故障状态为关不断时,通过软件将反馈给阀门的供电状态设置为阀门供电,实现阀门关不断的故障模拟功能。

4.2.2 压力传感器故障模拟

压力传感器故障模拟压力传感器的异常故障,该功能选用高精度模拟量输出板卡实现,通过控制DA板卡模拟压力传感器的模拟信输出,可模拟实现压力传感器断路、压力传感器输出超限、压力传感器输出无变化等故障,输出信号再经过接口调理箱的隔离调理后输出到控制单元,同时通过AD板卡采集压力传感器的供电状态,设置界面如图8所示。

图8 压力传感器故障模拟功能实现

4.2.3 热敏电阻故障模拟

热敏电阻故障模拟热敏电阻的异常故障,该功能选用高精度电阻模拟板卡实现,通过控制电阻模拟板卡模拟热敏电阻的输出,可模拟实现热敏电阻断路、热敏电阻输出超限、热敏电阻输出无变化等故障,输出信号再经过接口调理箱的隔离调理后输出到控制单元,设置界面如图9所示。

图9 热敏电阻故障模拟功能实现

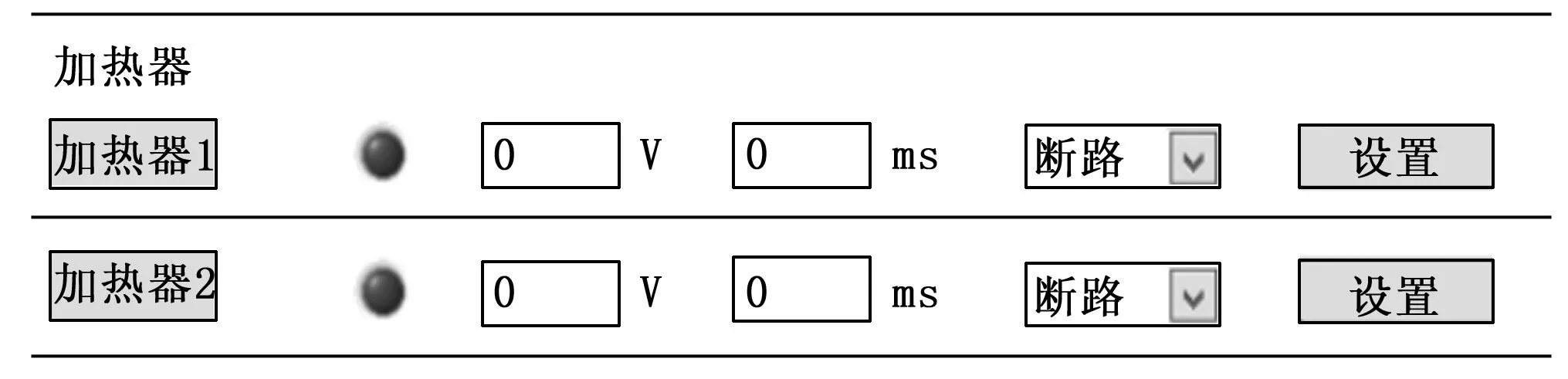

4.2.4 加热器故障模拟

加热器故障包括打不开、关不断故障,两种故障均采用软件模拟实现,设备采集加热器的供电电压和脉宽,并将采集的阀门供电状态反馈给动态模型仿真算法,设置界面如图10所示。

图10 加热器故障模拟功能实现

当设置加热器故障状态为打不开时,通过软件将反馈给加热器的供电状态设置为加热器不供电,实现加热器打不开的故障模拟功能。

当设置加热器故障状态为关不断时,通过软件将反馈给加热器的供电状态设置为加热器供电,实现加热器关不断的故障模拟功能。

4.2.5 随机故障模拟

针对在轨故障发生的随机性及偶然性,为充分测试推进系统控制策略对故障的识别,隔离的准确性和正确性。设计随机故障模拟功能,实现自锁阀、电磁阀、电爆阀、加热器的故障模拟随机出现在测试工作的任意时刻,对推进系统控制单元在轨故障诊断策略进行地面测试。

5 结束语

基于少量推进系统冷态联试,整机试车获得的系统性能数据,建立推进系统实时仿真模型。依托实时仿真模型,建立长期在轨推进系统故障诊断实时仿真测试平台,对推进系统控制单元在轨故障诊断策略进行纯数字,硬件在环仿真优化。节约了大量常规地面测试成本,同时可在航天器在轨处置故障工作中,对处置预案进行地面验证,支持故障处置方案的制定。