燃气涡轮篦齿叶顶流动传热特性的数值研究

2022-09-28裴祥鹏焦英辰刘存良

杜 昆,裴祥鹏,焦英辰,惠 娜,刘存良,3,4

(1.西北工业大学 动力与能源学院,西安 710072;2.西北工业大学 太仓长三角研究院,江苏 太仓 215400;3.西北工业大学 陕西省航空动力系统热科学重点实验室,西安 710129;4.西北工业大学 西北工业大学-喀山国立技术大学先进航空发动机热结构国际联合实验室,西安 710129)

为了提高航空发动机的热效率,涡轮进口温度逐渐提高,同时第一级涡轮动叶高度较小,因此现代涡轮叶片均采用无围带结构,导致涡轮动叶叶顶直接暴露于高温燃气中,高温燃气在动叶叶顶与机匣的间隙形成高速的泄漏流,使得动叶顶部的热负荷显著增加,导致动叶叶顶成为涡轮部件最易烧蚀和变形的部位,严重威胁涡轮的运行安全。此外,叶顶泄漏流与通道流的相互干涉引起的流动损失可占涡轮级总损失的30%以上,因此,航空发动机涡轮叶顶流动传热特性成为航空发动机关键技术研究的前沿热点之一。

国内外研究人员采用实验和数值模拟方法针对涡轮叶顶的流动换热特性开展了大量研究。Zhong 等[1]研究叶顶间隙尺寸对吸力侧小翼结构气热特性的影响时发现,在间隙尺寸较小时吸力侧叶顶小翼对泄漏流动强度的抑制效果较好,增大叶顶间隙后吸力侧叶顶小翼的封严效果显著下降。Gao等[2]研究了跨声速涡轮在叶顶间隙尺寸变化时气热特性的变化规律,发现叶顶间隙变化对跨音速涡轮的气热特性有显著影响。Zou 等[3]采用数值方法研究了叶顶间隙泄漏流的流动结构及其对涡轮气动特性的影响规律,研究发现:前缘、中弦处和尾缘的叶顶凹槽内涡结构不同,在前缘与中弦处的凹槽腔室内形成的刮削涡具有“气动篦齿”的作用,从而抑制泄漏流,尾缘附近的间隙则存在最强的泄漏。周治华等[4]采用数值方法研究了凹槽叶顶的传热特性随吹风比和气膜孔位置的变化规律,研究发现叶顶凹槽内气膜冷却射流受凹槽内涡结构的影响,因此需要根据凹槽流动结构来确定气膜孔布置。Du 等[5]采用数值方法研究了多腔室叶顶凹槽结构的传热特性,其研究显示沿垂直于凹槽中弧线布置阶段肋片可以有效阻断凹槽内腔室涡,从而显著降低叶顶的传热系数与热负荷。Park等[6]通过实验研究指出肋片结构可削弱泄漏流在前缘叶顶凹槽的再附着,从而减小叶顶泄漏流动损失。Yan等[7]研究发现叶顶凹槽和小翼相结合可显著抑制叶顶泄漏。研究显示压力面侧布置小翼结构相比常规凹槽叶顶总压损失降低12.3%,面积平均传热系数降低10%,通过一定的小翼结构和角度设计可显著改善常规凹槽的气热特性。杨佃亮等[8]通过开展叶顶传热特性的非定常数值模拟研究发现叶顶的换热系数波动主要分布在叶顶前缘凹槽底部表面。杜昆等[9]指出相比于机匣与叶顶相对静止状态,动叶与机匣间相对运动使叶顶表面的平均传热系数增大,因此在设计研究中应予以重视。黄明等[10]通过量化研究涡轮凹槽状叶顶的气热性能的不确定性,发现主流进口总温是叶片换热性能不确定性的主导变量,而叶顶气动性能的不确定性则完全由叶顶间隙控制。肖东等[11]研究了涡轮动叶叶顶传热特性与凹槽深度和吹风比的变化关系,通过建立凹槽叶顶气热不确定性量化传播模型进行分析发现:凹槽深度对叶顶平均气膜有效度的影响呈现非线性关系,而气膜孔吹风比与叶顶平均气膜有效度呈现正相关关系。皮骏等[12]数值研究了冲击式凹槽叶顶的气热特性,结果发现冲击式凹槽结构可以通过减小泄漏流的动能来减小泄漏损失。王天壹等[13]通过研究阶梯型凹槽叶顶的气动与传热性能发现:随着凹槽深度增加,凹槽内涡结构强度增加,叶顶泄漏流流量降低;沿泄漏流流动方向,对于相同深度的凹槽,凹槽底部为后台阶形式的凹槽对泄漏流的抑制作用要优于前台阶流动。

由于叶顶泄漏流对航空发动机的热效率和涡轮动叶凹槽叶顶的传热特性有显著影响,以往的研究人员采用实验和数值模拟手段开展了大量研究工作,主要采用叶顶凹槽修型来实现降低泄漏损失和叶顶热负荷。鉴于此,本文的研究基于叶顶泄漏流的特征提出了设计篦齿结构实现抑制叶顶泄漏并降低叶顶热负荷。本文研究基于常规凹槽状叶顶结构,提出了不同篦齿结构和布局的新型篦齿叶顶,分析对比了不同篦齿结构对凹槽叶顶气热特性的影响。本文采用数值模拟手段研究典型涡轮动叶凹槽叶顶的泄漏流和传热特性,为涡轮叶片的凹槽叶顶设计提供参考。

1 数值方法

为了验证数值方法的可靠性,本文将GE-E3第一级动叶叶顶型线放大3倍得到本实验的直列叶栅。叶栅的高度为122 mm,轴向弦长为86.1 mm,叶顶间隙为叶高的1.5%,叶顶为平叶顶结构。数值计算与实验的边界条件相一致:主流进口总压P0=126.9 kPa,总温T0=297 K,进口气流角32°,湍流强度9.7%,出口静压P1=102.7 kPa,传热壁面为无滑移条件,壁面温度为340 K。

其中壁面传热系数h定义:

h=q/(Tw-T∞)

(1)

式中:q为壁面热流密度,W·m-2;Tw为壁面温度,K;T∞为主流温度,K。

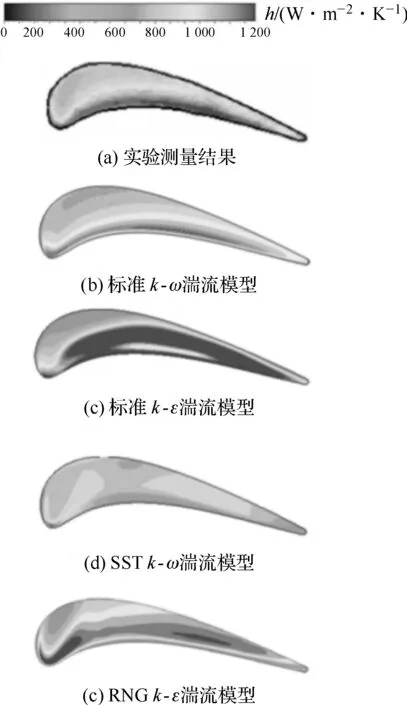

采用商业软件ANSYS-CFX对三维Reynolds-Averaged Navier-Stokes(RANS)和4种不同湍流模型进行数值计算并与实验结果进行对比。图1给出了实验测量和数值模拟得到的叶顶壁面换热系数等值云图。通过与实验结果对比可以看出,标准k-ω湍流模型在模拟叶顶的流动换热特性时得到的结果与实验结果符合程度最高。因此,本文采用标准k-ω湍流模型进行数值计算。

图1 实验测量和数值模拟得到的叶顶壁面换热系统数等值云图

2 计算模型与网格

2.1 几何模型与网格

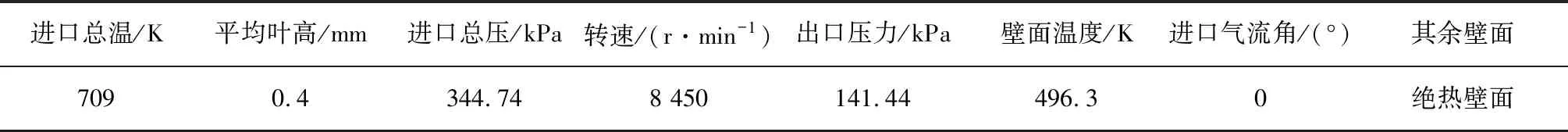

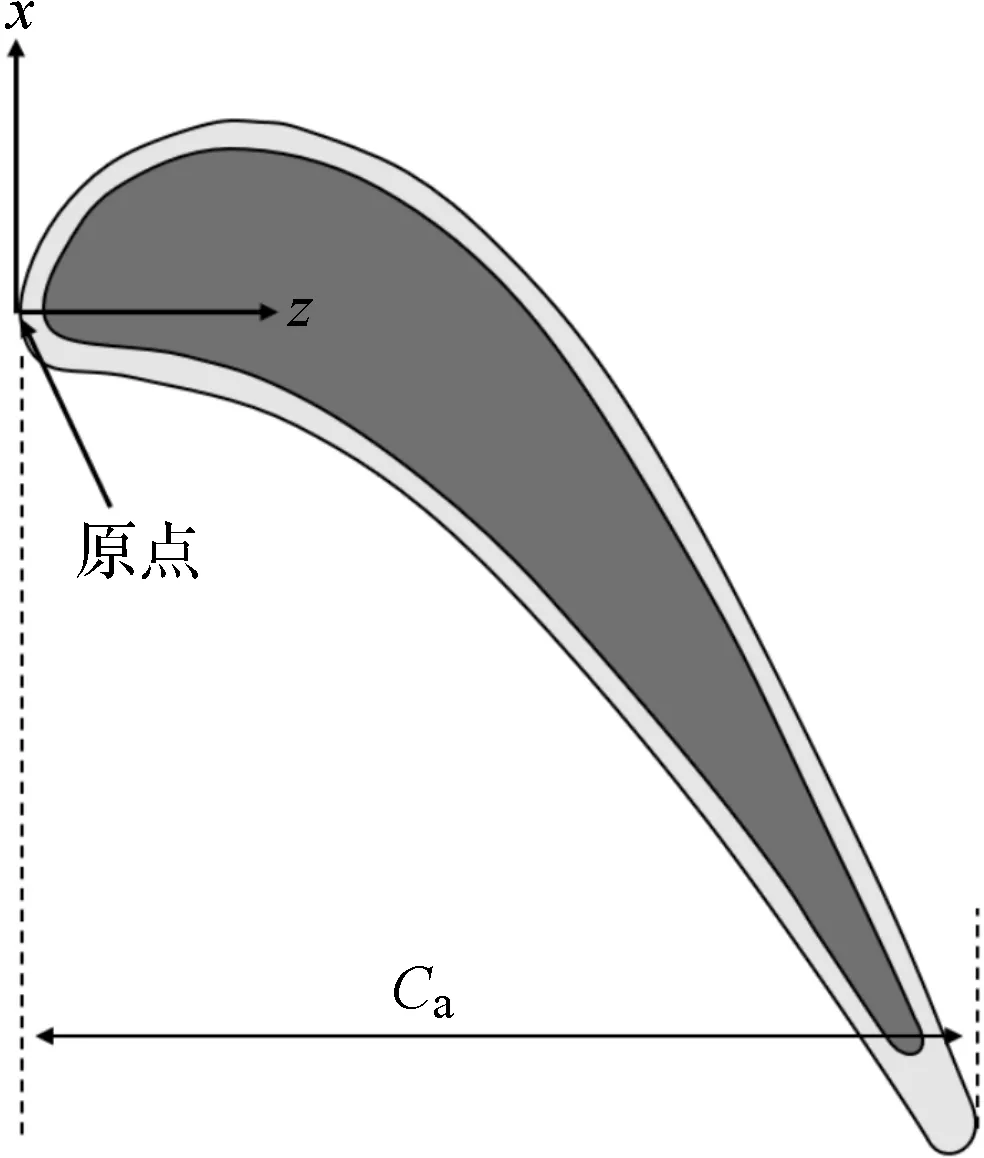

本文以GE-E3型第一级叶栅为研究对象进行数值计算。其中叶顶间隙为叶高的1%,凹槽深度(H0)为叶高的2%,肩壁宽度(W0)为0.60 mm。图 2 给出了篦齿状凹槽叶顶结构示意图。采用ANSYS-ICEM 生成结构化计算网格。计算区域包括静叶区和动叶区,图3给出了静叶与动叶的相对位置。

图2 篦齿状凹槽叶顶结构示意图

图3 静叶与动叶相对位置

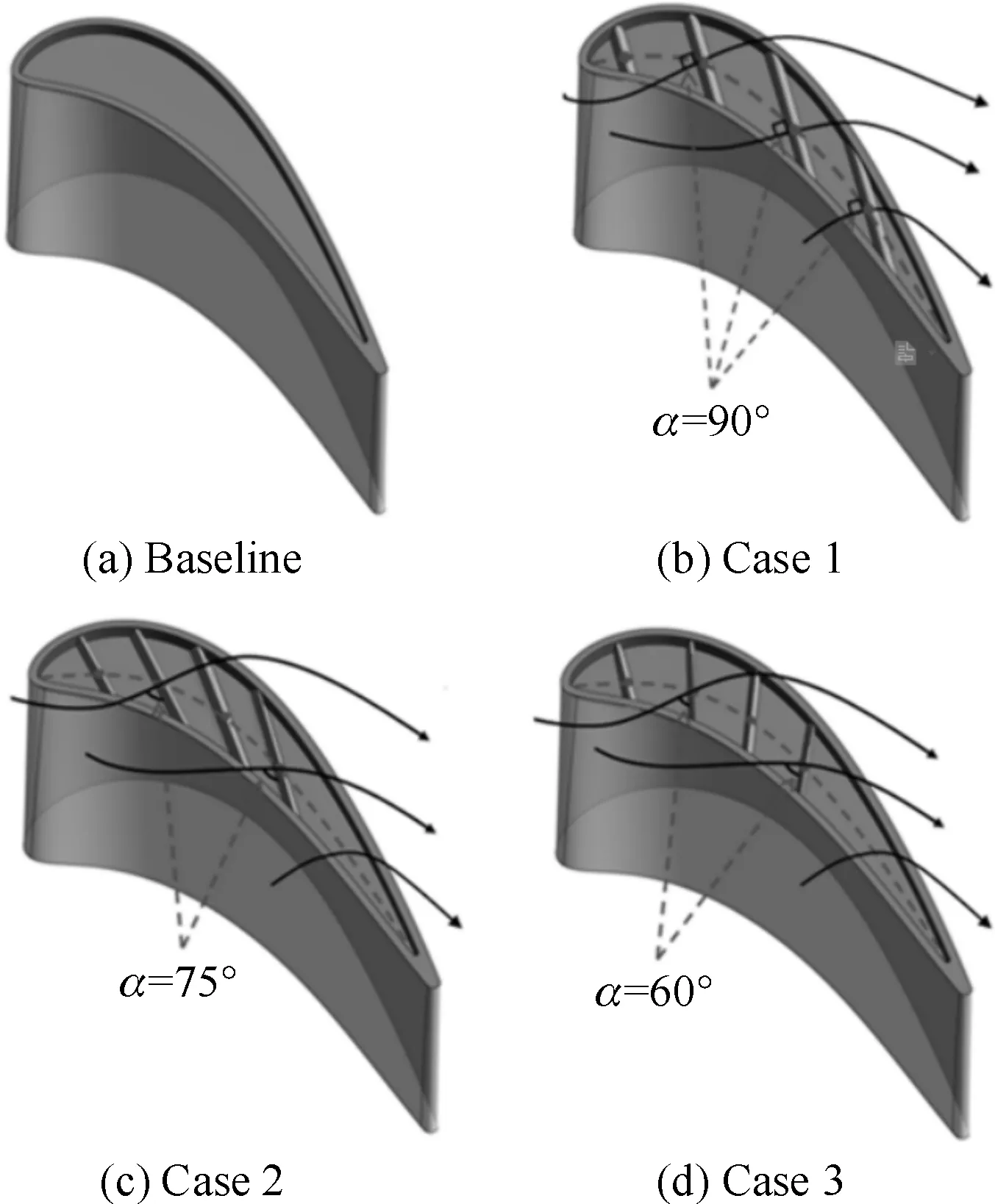

在周向界面处具有周期性边界条件。为了防止出现回流现象,将动叶出口边界与动叶尾缘的距离设置为1.8倍轴向弦长。图4给出了篦齿状凹槽叶顶的数值计算网格。采用O型拓扑的网格对叶片及篦齿表面区域进行划分以满足壁面y+<1.0的要求。静叶网格总数为100万,动叶网格总数为600万。表1给出了数值计算边界条件。叶片壁面为无滑移条件。

图4 篦齿状凹槽叶顶的数值计算网格

表1 数值计算边界条件

2.2 网格无关性验证

为了在获得可靠数值模拟结果的同时节约数值模拟时间和计算资源,本研究还开展了网格无关性验证。通过对动叶360万、500万、600万和750万4种不同的网格数下的模拟结果进行定量对比分析,如表2所示。研究结果表明:600万网格数量可以实现动叶顶部的准确模拟并且所消耗的计算资源在可接受范围内。

表2 叶顶平均传热系数

(2)

式中:h为壁面传热系数,W·m-2·K-1;A1为叶顶面积,m2。

3 篦齿叶顶结构

3.1 不同结构的篦齿叶顶

图5展示了常规凹槽叶顶(squealer tip,下文简称S-TIP),该结构的特征在于凹槽肩壁与机匣形成一个腔室,从而实现封严效果,抑制泄漏流从压力面侧流向吸力面侧。为改善常规叶顶凹槽的传热特性和泄漏特性,本文提出了篦齿叶顶设计。图6展示了不同结构篦齿叶顶,包括截面T1的位置以及不同篦齿在该截面的示意图,在凹槽叶顶腔室沿轴向等间距布置6个篦齿,篦齿将叶顶压力侧和吸力侧肩壁连接,将凹槽叶顶腔室分隔成独立的 7个腔室。矩形篦齿叶顶(下文简称R-TIP)的篦齿截面形状为矩形,篦齿高度H1与凹槽深度H0相同,篦齿宽度W1与肩壁宽度W0相同;抛物线形篦齿叶顶(下文简称A-TIP)的篦齿截面形状为抛物线,篦齿高度H2与凹槽深度H0相同,底面宽度W2与肩壁宽度W0相同;梯形篦齿叶顶(下文简称T-TIP)的篦齿截面形状为等腰梯形,篦齿高度H3与凹槽深度H0相同,上底宽度W31等于0.5W0、下底宽度W32等于W0;倒梯形篦齿叶顶(下文简称I-TIP)的篦齿截面形状为等腰梯形,其高度H4与凹槽深度H0相同,上底宽度W41等于W0、下底宽度W42等于0.5W0。图7给出了叶顶间隙泄漏流与篦齿相对位置关系,每个篦齿均与叶顶泄漏流总体方向相垂直,旨在抑制叶顶间隙泄漏。

图5 常规凹槽叶顶

图6 不同结构篦齿叶顶

图7 泄漏流流线与篦齿相对位置关系

此外,Du等[5]研究了凹槽内设置截断肋形成多个凹槽结构对叶顶传热特性的影响,研究显示:当沿叶顶凹槽中弧线等距离布置的截断肋数目为4时,叶顶传热性能最佳。图8给出了该结构的示意图,其中肋片的截面形状与上文中矩形篦齿一致,其宽度W5等于W0,高度H5等于H0。本文基于该结构加入矩形肋,在前缘凹槽区域形成格栅叶顶(下文简称G-TIP)。如图9所示,在带有4条截断肋的叶顶基础上,在腔室1、腔室2、腔室3与腔室4中加入宽度W6等于0.5W0、高度H6等于H0的矩形篦齿形成格栅结构,腔室3与腔室4中的矩形篦齿沿中弧线布置。

图8 带有截断肋的凹槽叶顶

图9 矩形肋格栅叶顶

3.2 不同布局的篦齿叶顶

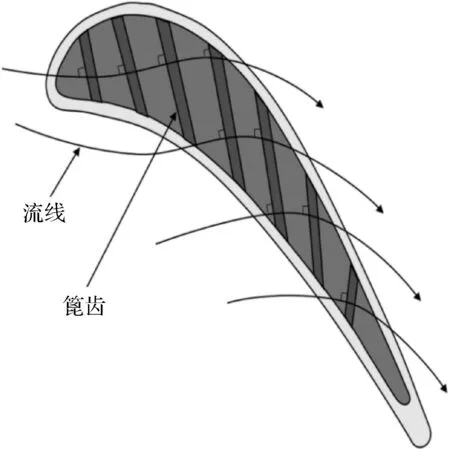

图10给出了以常规凹槽叶顶为基础设计的3种不同布局篦齿叶顶。在动叶凹槽中沿中弧线设计不同位置及角度的4篦齿结构。Case 1中篦齿沿中弧线将凹槽等分为5个腔室,泄漏流线在25%、50%、75%中弧线处与篦齿的夹角均为90°;在Case 2和Case 3中,篦齿将动叶前0.5倍弦长的凹槽分割为大小相等的4个腔室,泄漏流线与25%和50%中弧线处篦齿的夹角分别为75°和60°。图11展示了A-A截面参数及泄漏流与篦齿相对关系。如图11(a)所示,篦齿横截面形状为抛物线,其参数与上文中抛物线形篦齿相同。如图11(b)所示,每个篦齿与叶顶泄漏流线之间的夹角均为α。

图10 3种不同布局篦齿叶顶

(a) A-A截面参数

4 结果分析

本文在实验验证的基础上,通过数值模拟手段分析了常规凹槽、4 种形状的篦齿状凹槽叶顶、格栅叶顶以及3种不同布局的篦齿状凹槽叶顶的传热和泄漏特性。

4.1 不同篦齿叶顶结构气热特性

4.1.1 不同篦齿叶顶结构传热特性

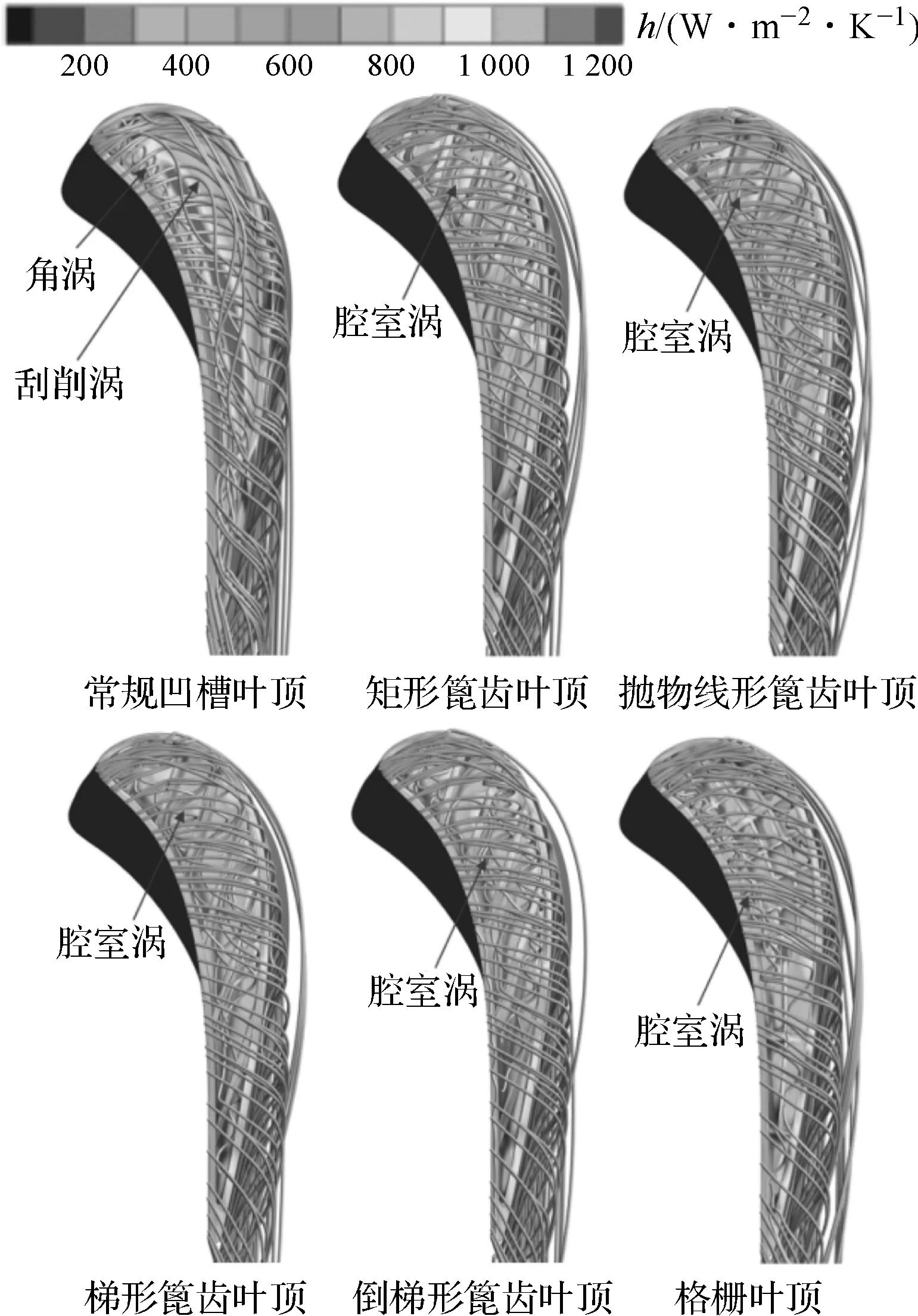

图12给出了叶顶传热系数分布示意图,常规凹槽叶顶的高传热系数区集中在凹槽底部表面靠近压力侧,该区域位于再附着线附近[5],长期冲刷导致该带状区域产生烧蚀。矩形篦齿叶顶的高传热系数区集中在中弦处的吸力侧肩壁、中弦处篦齿的前缘侧。抛物线型篦齿叶顶的高传热系数区分布在叶片中弦处的吸力侧肩壁和所有篦齿的前缘侧。梯形篦齿叶顶和倒梯形篦齿叶顶的高传热系数区分布位置和特点与抛物线型篦齿叶顶类似,但在靠近叶片尾缘区域的传热系数明显小于抛物线型篦齿叶顶。格栅叶顶的高传热系数区主要分布在腔室1、腔室2的压力面侧格栅和腔室3、腔室4的吸力面侧肩壁处。总体而言,改进后的叶顶平均传热系数比常规凹槽有显著降低,篦齿凹槽叶顶的高换热区集中在中弦处的吸力面侧肩壁和篦齿表面。然而,格栅叶顶的前缘格栅形成了类似多级迷宫密封结构,从而显著抑制了泄漏流在间隙内的快速迁移,因此高传热系数区集中在格栅区域的压力面侧肩壁和下游的吸力面侧肩壁。

图12 叶顶传热系数分布

图13给出了不同叶顶结构下的平均传热系数。相比于常规凹槽叶顶,篦齿凹槽叶顶与格栅叶顶的平均传热系数较低,主要是因为篦齿与格栅结构削弱了泄漏流强度,从而使泄漏流对叶顶表面的冲刷减弱。在提出的集中改进叶顶结构中,倒梯形篦齿凹槽叶顶取得最小的平均传热系数,比凹槽叶顶降低了27.11%。

图13 叶顶平均传热系数

考虑到在叶顶布置篦齿会导致叶顶传热面积的变化,因此本文还比较了不同篦齿叶顶的叶顶热流的变化。叶顶热流Q定义:

(3)

式中:h为壁面传热系数,W·m-2·K-1;Tw为壁面温度,K;T∞为主流温度,K;A1为叶顶面积,m2。

图14给出了不同篦齿叶顶热流,考虑叶顶改型后引起的表面积变化,格栅叶顶相比常规凹槽叶顶的热负荷有显著增大,主要是因为格栅结构导致叶顶表面积显著增大,最终导致格栅叶顶热流比常规凹槽叶顶增大13.6%。引入篦齿结构后叶顶表面积增大,传热系数显著降低,因此最终的叶顶热流相比常规凹槽叶顶有所减小。梯形篦齿凹槽叶顶热流最小,相比常规凹槽叶顶降低8.9%。

图14 不同篦齿叶顶热流

4.1.2 不同篦齿叶顶结构泄漏特性

图15给出了叶顶间隙泄漏流结构,叶顶间隙泄漏流线显示凹槽内的腔室涡导致高传热系数区。在凹槽内引入篦齿与格栅结构显著改变腔室涡的轨迹和强度。此外,篦齿显著改变泄漏流的方向,对泄漏流有显著的阻碍作用。格栅结构对压力面侧附近的泄漏抑制作用显著,而对吸力面泄漏的抑制作用较弱。为深入分析篦齿叶顶对泄漏流的抑制作用,图16展示了叶顶R1~R5截面的位置和5种不同篦齿叶顶在45%凹槽中弧线处的R1截面的压力与流场分布。

图15 叶顶间隙泄漏流结构

图16 R1~R5截面位置和R1截面的压力与流场分布

从图14可知梯形篦齿叶顶的热负荷最小,因此图17给出了梯形篦齿叶顶不同截面处压力和流场分布。泄漏流经过篦齿间隙时被加速,因此导致篦齿表面受到直接冲击,形成高换热区域。值得注意的是R4截面处的流场显示:在肋3上游角涡会减弱泄漏流对肋3的直接冲刷,这是由于肋3上游角涡从凹槽底部被卷吸跨越肋3时对肋3起到保护作用,最终导致靠近压力面侧的肋3表面传热系数显著降低。图17(d)中肋6上游角涡同样削弱了泄漏流对肋6的直接冲击,从而起到保护作用。

图17 梯形篦齿叶顶不同截面处压力和流场分布

(a) 坐标定义

(4)

式中:ρ为流体密度,kg·m-3;Vnormal为泄漏流在叶顶吸力面与机匣之间围成的曲面出口的法向速度,m·s-1;A2为叶顶吸力面与机匣之间围成的曲面面积,m2。

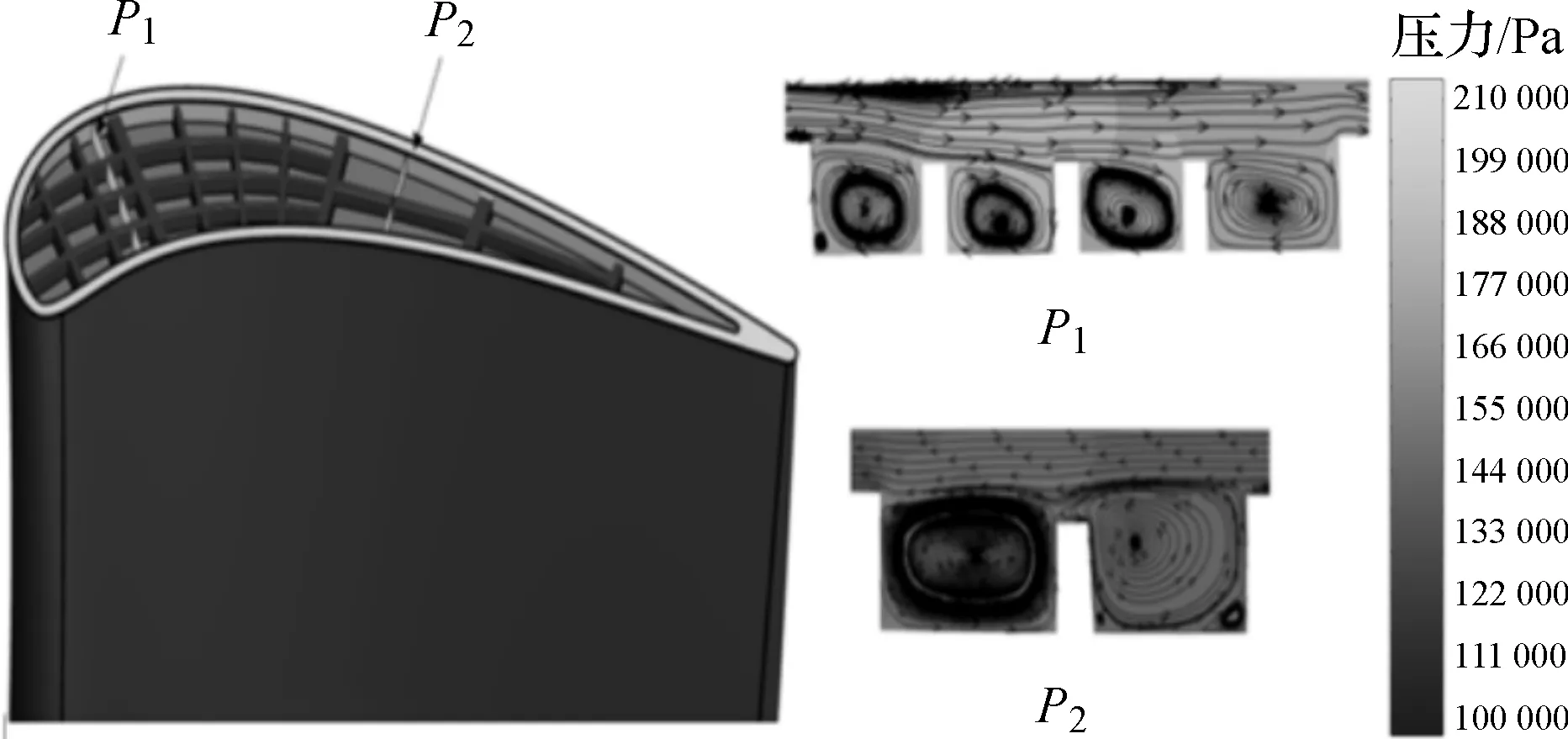

图18(b)显示沿垂直于泄漏流方向布置篦齿可以显著减小叶片中弦处的泄漏强度,同时篦齿的形状对泄流强度分布的影响较小,然而格栅型叶顶对叶顶泄漏流的抑制效果较弱。从图17 (d)可知,尾缘处凹槽腔室体积太小,对泄漏流的限制作用减弱,导致靠近尾缘区域泄漏量显著增大。图19展示了格栅叶顶P1和P2截面的位置以及截面处的压力和流场分布,叶顶格栅肋片将凹槽划分成许多体积很小的腔室,小腔室内由腔室涡主导,并且腔室涡流动方向在格栅类顶部与泄漏相同,从而导致格栅叶顶对泄漏的限制(封严作用)减弱。

图19 格栅叶顶P1、P2截面处压力和流场分布

为进一步揭示篦齿状凹槽叶顶对泄漏流的封严作用机理,图20给出了常规凹槽叶顶和梯形篦齿叶顶在R1截面的压力分布。从图中可以看出,在截面处篦齿将凹槽腔室划分为3个独立的腔室,压强从压力面到吸力面侧逐渐降低。相比于常规凹槽相邻腔室,篦齿状凹槽叶顶泄漏流经过篦齿后压力显著降低,因此在吸力面侧流出叶顶间隙时的驱动压差显著减小,起到良好的封严效果。整体而言,篦齿凹槽叶顶具有良好的封严特性可显著削弱叶顶间隙泄漏,格栅叶顶无法有效降低叶顶间隙泄漏。

图20 R1截面压力分布

4.2 不同篦齿布局的气热特性

4.2.1 不同篦齿布局的传热特性

图21给出了常规凹槽叶顶和3种篦齿布局下叶顶传热系数的等值线云图。可以看出,常规凹槽叶顶高传热系数区主要集中在靠近压力面的凹槽底部。在增加篦齿结构后,叶顶传热系数的分布出现明显变化,在全叶顶等距篦齿Case 1和叶顶前缘斜篦齿Case 2中,正对来流方向的篦齿壁面均出现高传热系数区。在Case 1中,高传热系数区主要集中在凹槽前缘腔室。对比Case 1,Case 2中由于篦齿向前缘移动导致前缘腔室体积减小,高传热系数区域缩小。在Case 3中,由于改变了前缘篦齿的布局角度,对比Case 2,每个分割腔室的体积增大,腔室中出现明显的较高传热系数区域。

图21 叶顶传热系数分布

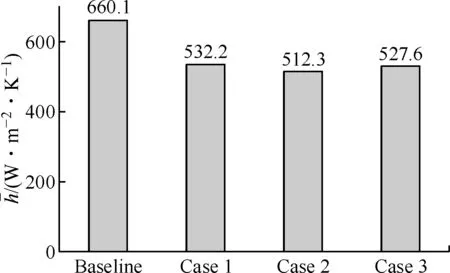

图22对比了常规凹槽叶顶和3种篦齿布局叶顶的平均传热系数大小。综合分析4种叶顶结构,由于前缘斜篦齿Case 2中篦齿靠近前缘且斜篦齿可以有效降低泄漏流向凹槽底部的冲击效果,因此Case 2具有最佳的传热性能,其叶顶平均传热系数相比常规凹槽、全叶顶等距篦齿Case 1和前缘等距篦齿Case 3分别降低了22.39%、3.74%和2.90%。

所有受试者分别于治疗前后晨起空腹抽取静脉血3 mL,置于乙二胺四乙酸(EDTA)抗凝管中。取一半静脉血以2 500 r/min离心10 min,收集上层血浆,采用ELISA法以全波长酶标分析仪于450 nm波长处测定吸光度并计算其中PTX-3的含量,严格按照试剂盒说明书操作。另一半血样用于测定PTX-3 mRNA的表达水平。

图22 平均传热系数

4.2.2 不同篦齿布局的泄漏特性

图23展示了常规凹槽叶顶的叶顶间隙流动状态以及部分典型截面的流线。可以看出,凹槽叶顶间隙内的涡系主要包括腔室涡和刮削涡。刮削涡和腔室涡的旋向相反,从凹槽前缘流向尾缘,泄漏流进入腔室后,在反向涡对的作用下冲击凹槽底部,形成一条高传热系数带。在凹槽尾缘处,叶片厚度减小,对泄漏流动的阻挡能力变差,泄漏流在越过吸力面肩壁后形成泄漏涡。

(a) 叶顶间隙流动状态

图24展示了Case 1的叶顶间隙流动状态和C1、C2截面的流线图。在增加篦齿结构后,由于篦齿对腔室的分割,泄漏流无法直接接触到吸力面肩壁从而无法形成足够强度的刮削涡。由图24(a)可知,泄漏流在进入凹槽腔室后形成腔室涡,并从吸力面流向压力面,腔室涡能够有效阻挡泄漏流直接冲击凹槽底部,而在凹槽前缘腔室中,泄漏流在腔室涡的作用下,加速冲击篦齿和吸力面肩壁,因此在篦齿一侧和吸力面肩壁处出现高传热系数区。相比于Baseline,Case 1的凹槽底面的平均传热系数较低。由图24(b)C1截面的流线可知,由于腔室涡的存在,凹槽的间隙相当于被“抬高”,对泄漏流产生了阻挡效果,因此凹槽前缘0.5倍弦长的泄漏流强度降低。在凹槽尾缘处,由于受前缘被阻挡泄漏流的影响,导致其入口动量增大,由C2截面流线可知,凹槽前缘腔室中产生的腔室涡将越过篦齿从尾缘吸力面出口流出,因此尾缘处的泄漏流强度增加,产生的泄漏涡强度也随之增大。

(a) 叶顶间隙流动状态

图25展示了Case 2的叶顶间隙流动状态和S1、S2截面的流线。由图25(a)可知,当篦齿的位置处于叶顶前缘时,被篦齿分割的凹槽腔室体积减小,刮削涡消失,泄漏流进入凹槽后形成强度较大的腔室涡,凹槽底部的传热系数相比Case 1较低。由图25(b)可知,对比Case 1,Case 2缩小了篦齿的间距,叶顶前缘处由于腔室涡强度增大,叶顶间隙被“抬高”,前缘处的泄漏强度将进一步减小,Case 2在尾缘处的泄漏流动与Case 1相似,来自前缘的腔室涡越过篦齿后自吸力面肩壁流出叶顶。

图26展示了Case 3的叶顶间隙流动状态和K1、K2截面的流线。相比Case 2,前缘等距篦齿Case 3在调整篦齿角度后,适当扩大了前缘腔室。由图26(a)可知,压力面肩壁处的腔室涡增强,泄漏流在进入腔室后,在腔室涡的作用下冲击底部和篦齿壁面,相比Case 2,Case 3的底面平均传热系数有所增加。由图26(b)可知,Case 3的泄漏流流过篦齿后在腔室中形成腔室涡,相比Case 2,其腔室涡尺度较大,导致尾缘处的泄漏流增强。

(a) 叶顶间隙流动状态

(a) 叶顶间隙流动状态

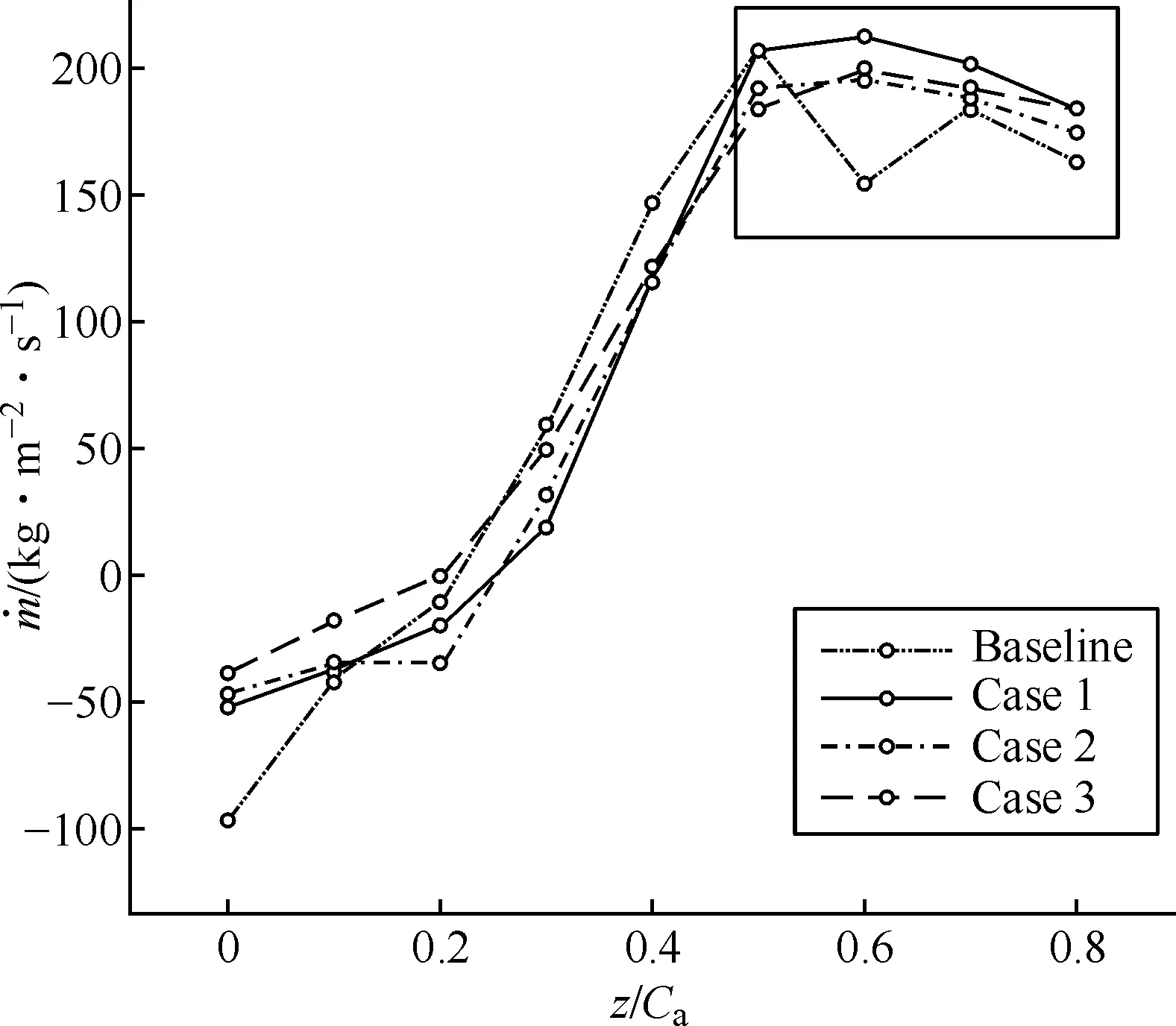

图27比较了4种叶顶布局沿叶片弦长的泄漏强度大小。相比常规凹槽叶顶,等距篦齿Case 1、前缘斜篦齿Case 2和前缘等距篦齿Case 3在叶顶前0.5倍弦长处对泄漏流动均有良好的抑制效果。而在尾缘处,等距篦齿Case 1由于缩小了腔室体积,泄漏流直接跨越凹槽流出吸力面,因此Case 1的尾缘泄漏强度最高。相比Case 1,前缘斜篦齿Case 2在移动篦齿后,尾缘处的腔室涡能够更好地调控泄漏流,尾缘泄漏强度降低。在前缘等距篦齿Case 3中,由于流出尾缘的腔室涡强度更大,导致泄漏强度相比前缘斜篦齿布局Case 2更高。综合比较,前缘斜篦齿Case 2的篦齿布局对泄漏流动的抑制效果最优。

图27 叶顶间隙泄漏强度沿轴向弦长分布

5 结论

本文以GE-E3型第一级叶栅为研究对象开展数值研究,通过对比常规凹槽叶顶与不同形状和布局的篦齿叶顶的流动与传热特性,得到如下结论:

(1) 篦齿叶顶抑制叶顶刮削涡对叶顶的冲刷,尤其是削弱高速泄漏流对凹槽底部的冲击,可以有效降低叶顶的平均传热系数和热负荷。格栅叶顶由于显著增大了叶顶表面积而引起叶顶热负荷的显著提高。

(2) 篦齿叶顶沿泄漏流方向形成迷宫密封腔室使泄漏流横向压差显著降低,因此可有效降低叶顶间隙泄漏。此外,篦齿的形状对泄漏强度影响较小。

(3) 在5种不同篦齿叶顶结构中,倒梯形篦齿叶顶具有最低的叶顶平均传热系数,梯形篦齿叶顶具有最低的叶顶热负荷。

(4) 在3种不同布局篦齿叶顶结构中,前缘斜篦齿布局Case 2平均传热系数降低幅值最大,在尾缘处对泄漏流控制效果更好,具有最佳的气热性能。