高纯度碳酸二甲酯连续精馏生产工艺研究

2022-09-28查诺明

查诺明

(铜陵金泰化工股份有限公司,安徽 铜陵 244000)

碳酸二甲酯(英文名:Dimethyl Carbonate,简写:DMC),化学式为C3H6O3,分子结构中含有羰基、甲基和甲氧基等官能团[1],是一种环境友好、性能优异的化工原料,应用十分广泛。目前,我国碳酸二甲酯合成技术已基本成熟,生产工艺主要包括光气法、甲醇氧化羰基化法、酯交换法、尿素醇解法、二氧化碳直接氧化法,其中光气法已基本淘汰,尿素醇解法工业化生产成本高,二氧化碳直接氧化法尚处于基础研究阶段。目前国内DMC生产企业主要采用的技术是酯交换法,占总产能的60.3%;其次是甲醇氧化羰基化法,占总产能的23.5%[2]。两种合成方法得到的都是甲醇(70%)-DMC(30%)的二系共沸物,必须通过下一步精馏才能得到纯度较高的DMC。现已发表的关于甲醇(70%)-DMC(30%)的二系共沸物分离方法有低温结晶法、膜分离法、共沸物精馏法、萃取精馏法以及变压精馏法。由于低温结晶法和膜分离法工艺的局限性,现阶段实际投入使用的工艺方法仅为共沸精馏法、萃取精馏法和变压精馏法[3]。

随着新能源产业的迅猛发展,在锂离子电池行业,DMC作为锂离子电池的主要电解液而需求量激增。然而其纯度与锂离子电池的稳定电压之间有密切联系,因此严格控制电解液的质量对于防止电池过充、保证安全性有很大意义[4]。这就对DMC的纯度提出了更高的要求,但目前高纯度DMC的制备工艺大多还存在效率低、成品含量不稳定等缺点。为此,提高高纯度DMC的精馏效率和稳定成品含量迫在眉睫。

1 高纯度碳酸二甲酯精馏工艺

目前,用于高纯度碳酸二甲酯精馏工艺主要有单塔循环精馏工艺、精馏耦合结晶工艺和多塔连续精馏工艺。

1.1 单塔循环精馏工艺[5]

1.1.1 原料要求

DMC主含量≥99.97%,甲醇浓度≤150 mg·kg-1。

1.1.2 单塔循环精馏工艺流程

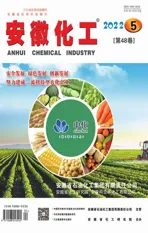

如图1,将工业级DMC输送至DMC精馏塔,塔顶脱轻,塔中侧线采出重组分较低的高纯度DMC,同时塔釜液体转移至塔釜中间罐。为了提高DMC收率,DMC精馏塔的塔顶塔釜的物料被收集起来再混入下一批次的原料中进行重新精馏。

图1 单塔循环精馏工艺流程图Fig.1 Process flow chart of single tower circulating distillation

1.1.3 单塔循环精馏工艺过程控制

主含量≥99.97%且甲醇浓度≤150 mg·kg-1的DMC从DMC精馏塔塔中下部进料口1以进料量为0.3 m3·h-1进入DMC精馏塔,将DMC精馏塔塔顶温度控制在85℃~88℃,塔釜温度控制在91℃~95℃,塔操作压力为0.1 MPa,塔顶出料口2以采出量为0.04 m3·h-1将甲醇-DMC共沸物脱除,塔中侧线中上部出料口3以采出量为0.24 m3·h-1采出重组分较低的高纯度DMC,塔釜液体以采出量0.02 m3·h-1转移至塔釜中间罐。随着循环精馏的次数增加,进料组分中的甲醇含量持续增加,循环了3次后塔中侧线采出的DMC含量仅为99.99%,如果再次精馏,出料口3采出的DMC含量已经不合格。最后以处理四个批次为一个操作周期。

1.2 精馏耦合冷却结晶工艺[6]

1.2.1 原料要求

DMC主含量≥95%,甲醇含量≤5%。

1.2.2 精馏耦合冷却结晶工艺流程

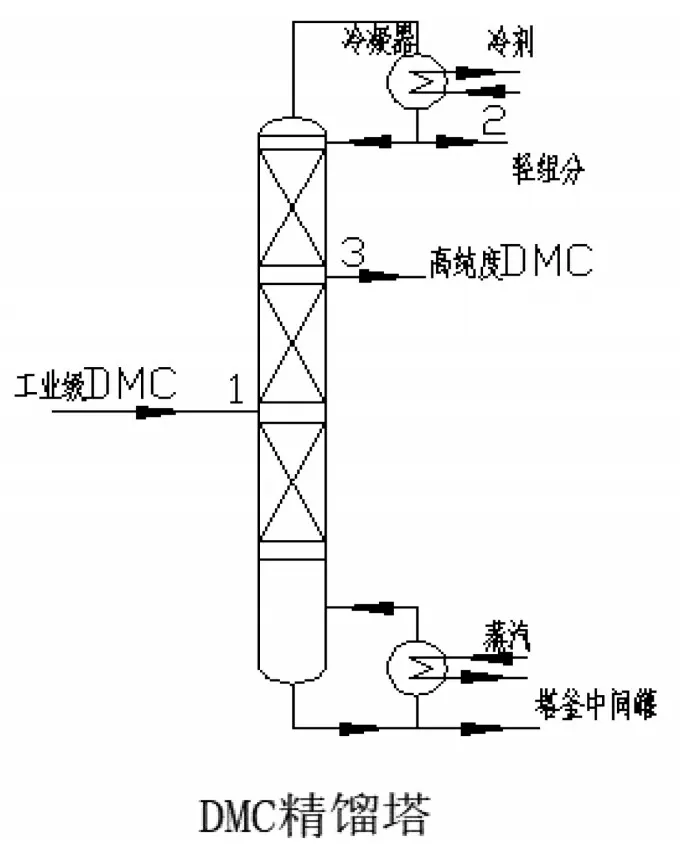

如图2,将粗品DMC输送至DMC精制塔,经过DMC精制塔精馏后,塔中物料直接输送至DMC结晶装置,工业级DMC在DMC结晶装置内冷却降温,然后经过升温发汗操作,得到高纯度DMC。

图2 精馏耦合冷却结晶工艺流程图Fig.2 Distillation coupled cooling crystallization process flow chart

1.2.3 精馏耦合冷却结晶工艺过程控制

(1)DMC精制塔操作参数

将DMC主含量≥95%且甲醇含量≤5%的DMC从DMC精制塔塔中下部进料口4进入,塔顶出料口5脱除轻组分,从塔中上部出料口6采出主含量超过99.5%且甲醇含量低于0.5%的工业级DMC再输送至DMC结晶装置。

(2)DMC结晶装置操作参数

①冷却结晶。逐渐降温,将温度降到4℃(DMC的熔点)DMC开始结晶,当结晶量达到一定程度时停止冷却,保持恒温1~2 h,从出料口7排尽未结晶带杂质的液体,返回DMC精馏塔再进行分离。

②升温发汗。逐渐升温,将结晶的DMC部分熔融,升温到6℃,保持温度0.5~2 h,再从出料口7排尽发汗液,返回DMC精馏塔再进行分离。

③熔化成品。持续升温,将结晶的DMC全部熔化,从出料口8得到主含量在99.95%以上的DMC成品。

1.3 三塔连续精馏工艺

1.3.1 原料要求

DMC主含量50%~70%,甲醇含量30%~50%。

1.3.2 三塔连续精馏工艺流程

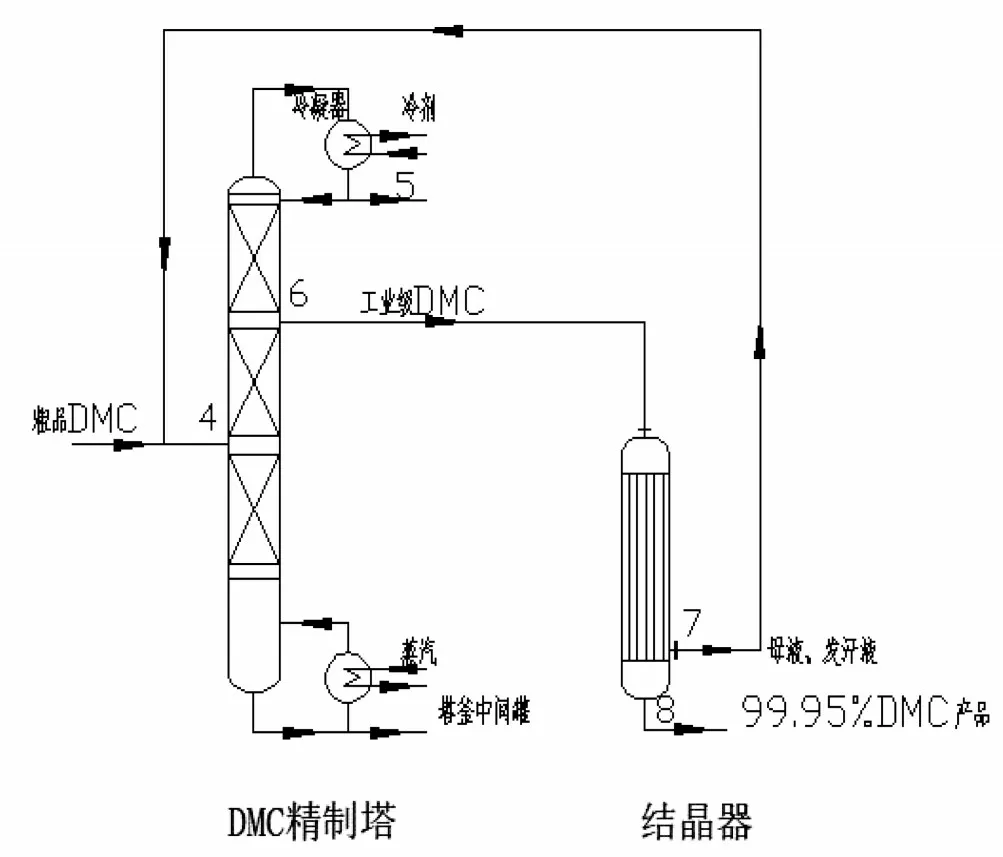

如图3,三塔连续精馏操作是将甲醇-DMC混合物输送至DMC脱轻塔,经过DMC脱轻塔精馏后塔釜物料直接输送至DMC精制塔精馏,然后从DMC精制塔塔中采出工业级DMC再输送至高纯DMC精馏塔,最后从高纯DMC精馏塔塔中采出高纯度DMC。

图3 三塔连续精馏工艺流程图Fig.3 Process flow chart of three tower continuous distillation

1.3.3 三塔连续精馏工艺过程控制

(1)DMC脱轻塔操作参数

①DMC从DMC脱轻塔塔体中下部的进料口9进入,从DMC脱轻塔塔釜可得到甲醇含量低于1%,主含量在96%~99%的DMC。

②DMC脱轻塔顶压力控制在0~10 kPa,塔釜压力控制在10~25 kPa。

③DMC脱轻塔釜温控制在90℃~100℃,塔顶温度控制在60℃~70℃。

④控制DMC脱轻塔进料量15~30 m3·h-1,塔顶轻组分采出量5~10 m3·h-1,塔釜出料量10~20 m3·h-1。

⑤DMC精制塔塔顶出料口10采出的轻组分直接作为DMC合成系统的原料。

(2)DMC精制塔操作参数

①甲醇含量低于1%,主含量在96%~99%的DMC再通过输送泵从DMC精制塔中下部的进料口11以10~20 m3·h-1的流量进入,经过DMC精制塔精馏在塔中上部的出料口13可采出总醇低于300 mg·kg-1,含量不低于99.9%的DMC。

②DMC精制塔塔顶压力控制在0~10 kPa,塔釜压力控制在35~50 kPa。

③DMC精制塔塔釜温度控制在95℃~105℃,塔顶温度控制在87℃~97℃。

④控制DMC精制塔塔顶出料口12轻组分采出量1.9~4.3 m3·h-1,塔釜出料量0.1~0.7 m3·h-1,塔中采出量8~15 m3·h-1。

⑤DMC精制塔塔顶出料口12采出的轻组分直接作为DMC脱轻塔的原料,塔釜输送泵采出的重组分至DMC精制塔塔釜中间罐。

(3)高纯DMC精馏塔操作参数

①总醇低于300 mg·kg-1,含量不低于99.9%的DMC再通过输送泵输送至DMC精制塔中下部的进料口14,以0.8~4 m3·h-1的流量进入,从高纯DMC精馏塔中上部的出料口16可采出总醇低于50 mg·kg-1,含量不低于99.996%的DMC。

②高纯DMC精馏塔塔顶压力控制在0~10 kPa,塔釜压力控制在10~25 kPa。

③高纯DMC精馏塔塔釜温度控制在90℃~100℃,塔顶温度控制在85℃~95℃。

④控制高纯DMC精馏塔塔顶出料口15轻组分采出量0.2~0.5 m3·h-1,塔釜出料量0.1~0.5 m3·h-1,塔中采出量0.5~3 m3·h-1。

⑤高纯DMC精馏塔塔顶出料口15采出的轻组分直接作为DMC精制塔的原料,塔釜输送泵采出的重组分至高纯DMC精馏塔塔釜中间罐。

2 工艺效果评价

2.1 工艺流程评价

单塔循环精馏工艺分为进料、脱轻、转移重组分、循环精馏等工序;精馏耦合冷却结晶工艺分为DMC精馏和冷却结晶等工序;三塔连续精馏工艺三塔处于连续状态,其顶、中、釜是不断进料或采出。表1是三种精馏工艺的评价表。

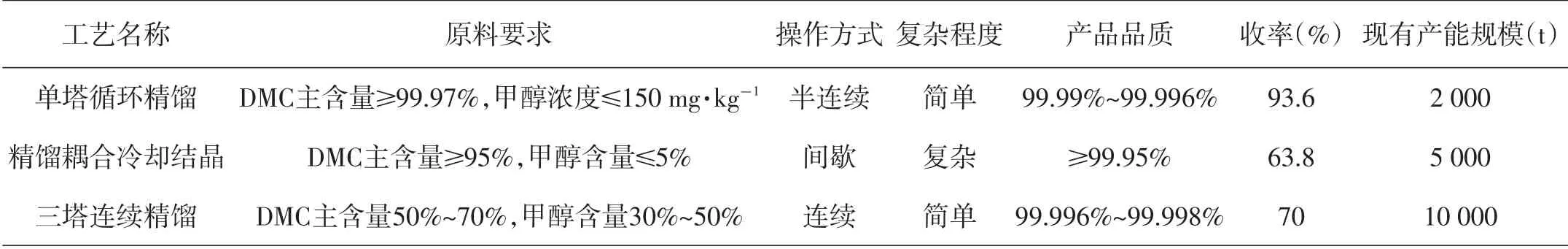

表1 三种高纯度DMC精馏工艺评价表Tab.1 Comparison of three high purity DMC distillation processes

从表1可以看出:

(1)单塔循环精馏对原料要求苛刻且每批次得到的DMC主含量呈递减趋势,含量区间大,同时产能较低。

(2)精馏耦合冷却结晶工艺提纯高纯度DMC,由于现阶段操作工艺较为复杂且是间歇式,产品收率仅为63.8%。

(3)三塔连续精馏工艺在三种精馏工艺中对原料的要求最低,已接近甲醇-DMC二系共沸物的含量,生产出的高纯度DMC含量高且相对稳定,现已经大规模工业化。

2.2 工艺经济效益评价

2.2.1 单塔循环精馏工艺

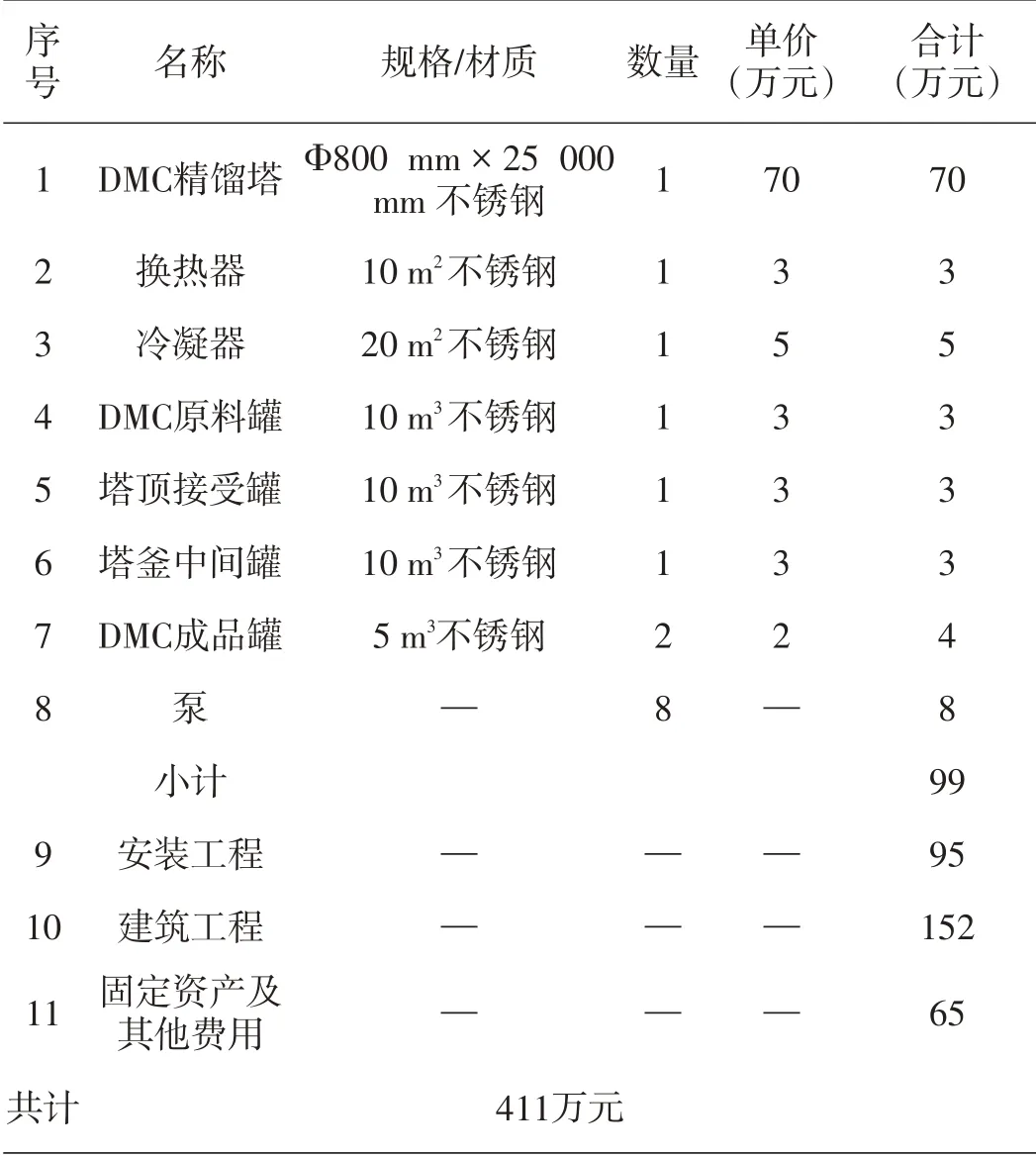

(1)产能2 kt·a-1单塔循环精馏工艺的固定资产投资估算(表2)

表2 2 kt·a-1单塔循环精馏工艺固定资产投资估算Tab.2 Fixed assets investment estimation of single tower circulating distillation process with an annual output of 2 000 tons

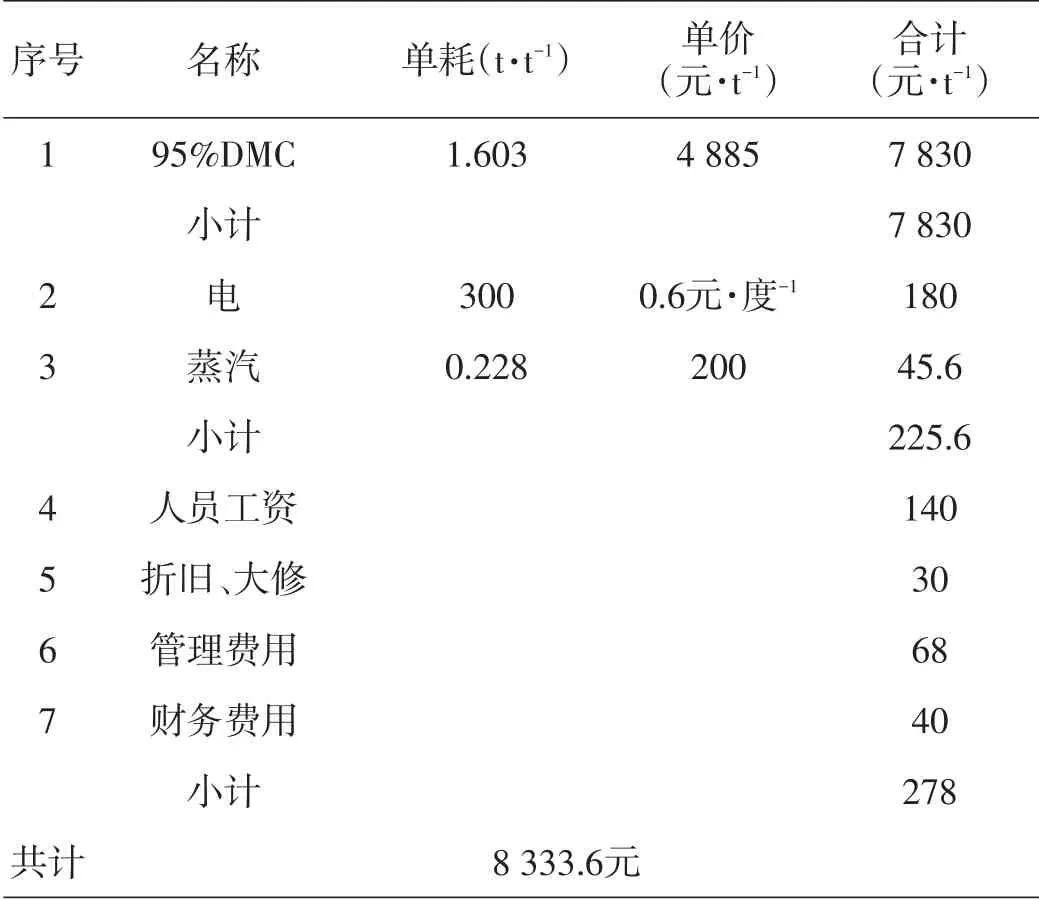

(2)产能为2 kt·a-1单塔循环精馏工艺单位生产成本估算(表3)

表3 2 kt·a-1单塔循环精馏工艺单位生产成本估算Tab.3 Unit production cost estimation of single tower circulating distillation process with an annual output of 2 000 tons

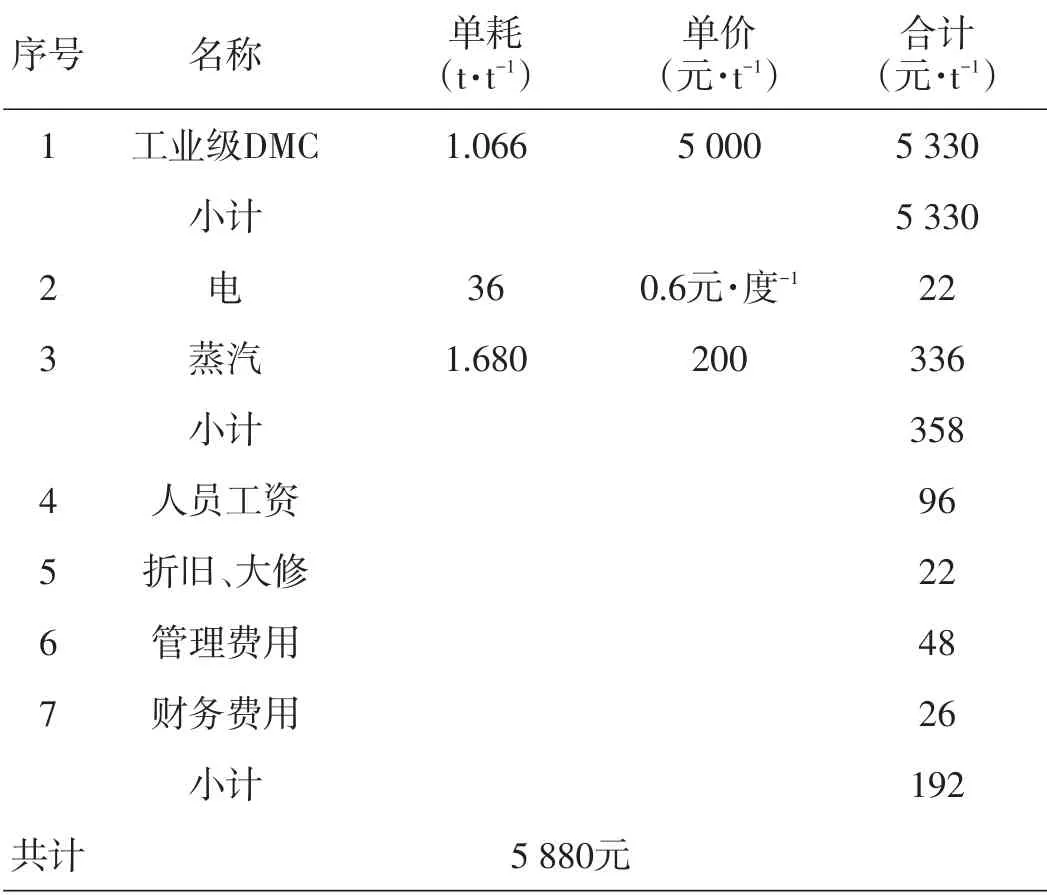

2.2.2 精馏耦合冷却结晶

(1)产能5 kt·a-1精馏耦合冷却结晶工艺的固定资产投资估算(表4)

表4 5 kt·a-1精馏耦合冷却结晶工艺固定资产投资估算Tab.4 Fixed assets investment estimation of 5 000 tons/year distillation coupled cooling crystallization process

(2)产能为5 kt·a-1精馏耦合冷却结晶工艺单位生产成本估算(表5)

表5 5 kt·a-1精馏耦合冷却结晶工艺单位生产成本估算Tab.5 Estimation of unit production cost of distillation coupled cooling crystallization process with an annual output of 5 000 tons

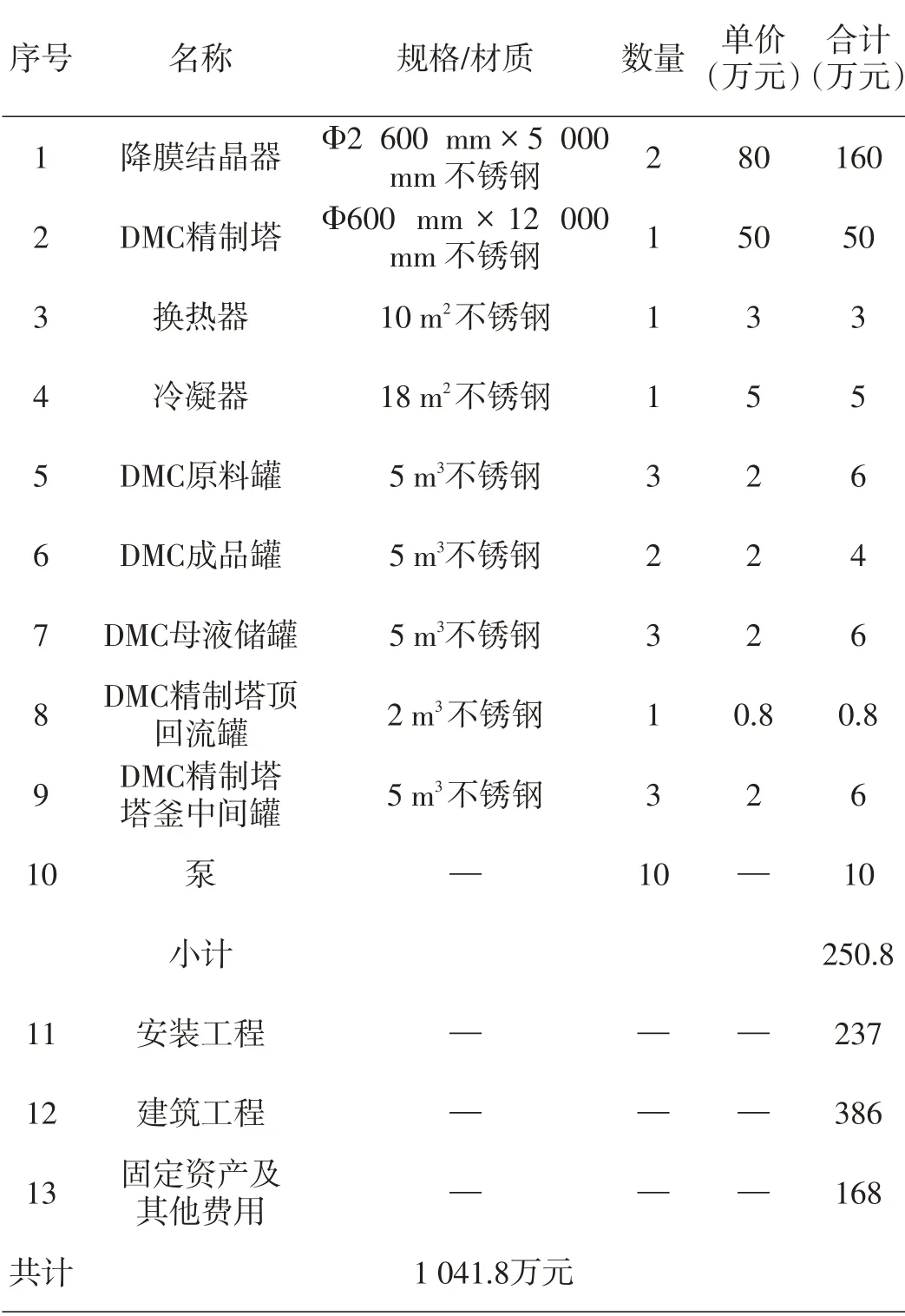

2.2.3 三塔连续精馏

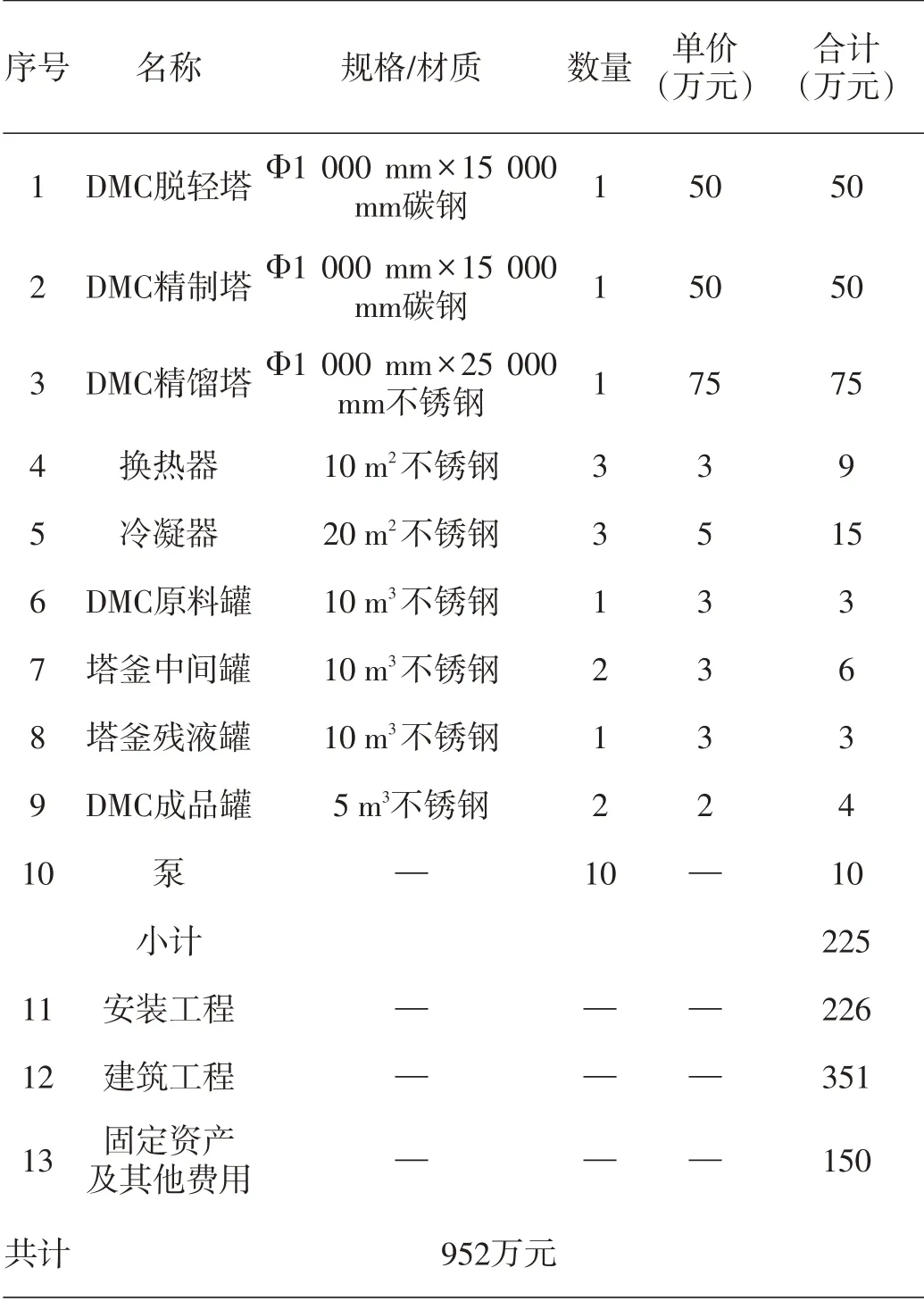

(1)产能10 kt·a-1三塔连续精馏工艺的固定资产投资估算(表6)

表6 10 kt·a-1三塔连续精馏工艺固定资产投资估算Tab.6 Fixed assets investment estimation of three tower continuous distillation process with an annual output of 10 000 tons

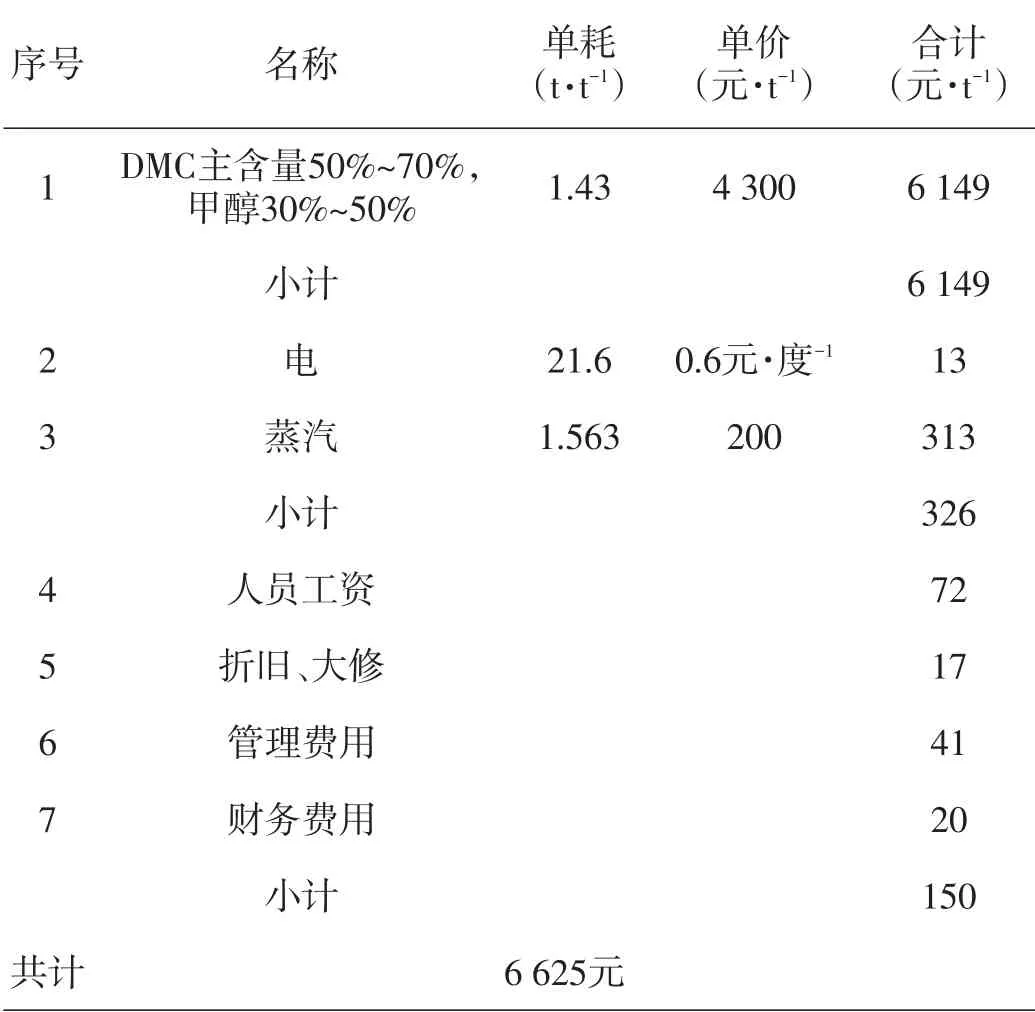

(2)产能为10 kt·a-1三塔连续精馏工艺单位生产成本估算(表7)

表7 10 kt·a-1三塔连续精馏工艺单位生产成本估算Tab.7 Unit production cost estimation of three tower continuous distillation process with an annual output of 10 000 tons

2.2.4 三种精馏工艺经济效益对比

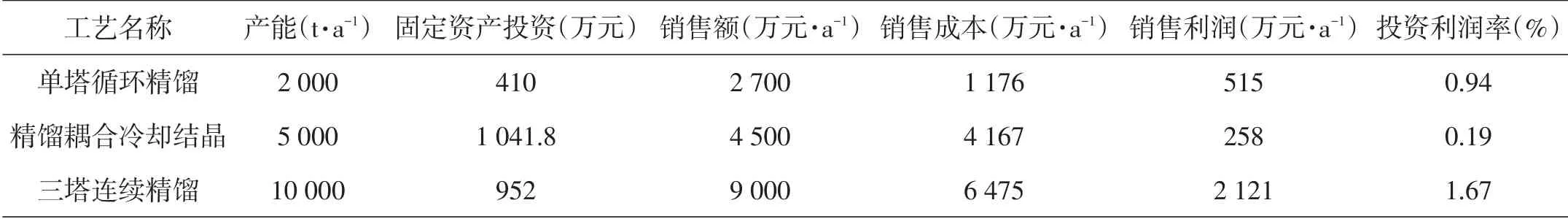

高纯度碳酸二甲酯销售价格以9 000元·t-1来计算,综合上述三种精馏工艺的固定资产投资估算和工艺单位生产成本估算得到三种精馏工艺经济效益的对比,如表8所示。

从表8可以看出,三塔连续精馏工艺无论是产能、销售额,还是销售利润、投资利润率均优于其他两种精馏工艺,说明三塔连续精馏工艺能够为企业创造更好的经济效益,是当前表现较好的高纯度DMC精馏工艺。

表8 三种精馏工艺的经济效益的对比Tab.8 Comparison of economic benefits of three distillation processes

3 结论

(1)对单塔循环精馏、精馏耦合冷却结晶和三塔连续精馏三种工艺路线进行对比,结果显示,三塔连续精馏以DMC脱轻塔、DMC精制塔、高纯DMC精馏塔均处于连续状态,各点物料组分含量稳定,其成品稳定性明显优于其他两种工艺,实现了将含量为50%~70%的DMC通过连续精馏得到甲醇含量低于50 mg·kg-1且DMC含量高于99.996 %的产品,能够满足锂电池电解液市场的需求。

(2)通过比对三种高纯度DMC精馏工艺的经济效益,三塔连续精馏工艺明显好于其他两种精馏工艺,是目前较为理想的高纯度DMC精馏工艺。